铅冶炼污酸废水处理技术改造生产实践

翟居付,李利丽

(河南豫光金铅股份有限公司,河南济源 459000)

铅冶炼污酸废水处理技术改造生产实践

翟居付,李利丽

(河南豫光金铅股份有限公司,河南济源 459000)

根据铅冶炼污酸废水的来源及成分,通过硫化预处理、污酸分段处理技术改造以及精细化管理操作,控制废水pH值、反应时间和药剂投加量,将间歇式工艺调整为连续反应,污酸站处理能力提高50%,污泥减量达1/3,污酸处理成本降低约一半。随着地方标准排放口水污染物中铅、砷、镉要求的提高,在原2级分段的基础上进行工艺优化,增加1级聚铁混凝反应,3段处理工艺改造后的污酸处理出水指标为pH值为6~9,ρ(Pb)≤0.3 mg/L,ρ(As)≤0.2 mg/L,ρ(Cd)≤0.03 mg/L。

铅冶炼 污酸 废水 中和 污泥 生产实践

河南豫光金铅股份有限公司(以下简称豫光金铅)铅系统污酸站废水处理系统于2002年投运,主要处理铅冶炼制酸过程中产生的污酸水。采用的工艺为传统的石灰+铁盐絮凝沉淀法化学法处理技术,系统产出的污泥量大,废水回用少。2010年,豫光金铅80 kt/a熔池熔炼直接炼铅环保治理项目配套污酸废水处理引进生物污泥处理技术,该工艺采用的核心是厌氧和好氧反应,运行中存在参数难控制,消耗大等问题[1]。2012年,豫光金铅对几套铅熔炼系统污酸废水(污酸站)处理工艺进行整体改造,主体工艺采用2级硫化除砷、除氟氯+石灰、絮凝沉淀重金属为主,代替以及合并了传统的石灰+铁盐絮凝沉淀法和污酸废水生物处理工艺。改进后,硫酸系统废水可实现部分返回循环使用,减少了后期废水处理量和污泥产出。但随着公司生产规模的扩大和发展需求,公司再生铅系统废污酸水和其他废水一并排入污酸站,污酸废水成分复杂波动大,污酸站出水指标不稳定,随着环保标准不断提高,河南省地方标准《铅冶炼工业污染物排放标准》规定了车间或生产设施排放口水污染物排放标准,因此污酸站为使出水指标符合环保要求,对其进行工艺优化和技术改造。

1 污酸废水来源及成分

铅冶炼系统废水主要是系统的含重金属酸性废水,包括铅熔炼系统的含砷污酸废水、废旧铅酸蓄电池处理系统(再生铅系统)的酸性废水和综合回收系统湿法生产的酸性废水。重金属酸性废水主要化学成分见表1[1]。

表1 重金属酸性废水主要化学成分

铅系统酸性废水主要含砷、铅和镉等重金属离子,进入污酸站进行处理,出水到达相应标准后,排入中水处理系统进一步处理。

2 污酸废水分段处理技术改造

铅系统污酸站处理工艺于2012年之后改造为硫化预处理和“电石乳+聚合硫酸铁”混合处理工艺,熔炼硫酸系统污酸废水在污酸槽收集,经硫化预处理后进入1#调节池收集。再生铅、综合回收厂等酸性废水在2#调节池收集。调节池中的废水经“电石乳+聚铁”混合处理后压滤,清液排入中水站进一步处理,污泥作为危险固废处置。为稳定出水指标符合环保要求,降低污泥产出量,2014年豫光金铅开始对污酸站污酸处理工艺展开试验研究,通过生产试验、设备技术改造,确定分段处理工艺。

2.1 分段处理技术方案确定

2.1.1 污酸水预压滤工艺

2015年1月和9月,豫光金铅对污酸站1#,2#调节池进行防渗漏检查维护时,发现池内污泥深1.2~1.5 m,将污泥输送至压滤机脱水,共计回收污泥130 t,经污泥取样化验分析,发现污泥含铅、硒、汞等有价金属,其中w(Pb)达45%~52%,直接返回熔炼系统配料回收其中有价金属。经分析认为调节池中积泥主要来源于污酸水中的烟尘等悬浮物,受生产物料、制酸生产系统设施等因素影响,污酸水过滤后有价金属污泥量虽不恒定,但污酸水进入系统反应前增加过滤处理进行预处理,不仅可回收一定量的有价金属污泥,而且可减少调节池积泥,保证调节池蓄液能力。

2.1.2 污酸水分段处理工艺试验

降低污泥产出量的另一个方法是降低药剂使用量、提高药剂利用率。经分析发现,“电石乳+聚铁”混合处理工艺存在电石乳投加量过大、水中悬浮物较多等问题,未经过滤即投加聚铁会造成聚铁利用率偏低。因此,豫光金铅提出将污酸站“电石乳+聚铁”混合处理工艺改为分段处理工艺,并在实验室进行分段处理试验,在生产中进行在线生产试验。污酸站2级混合处理工艺和分段处理工艺出水指标对比见表2。

表2 污酸站2级混合处理和分段处理出水指标对比

从在线试验结果看:铅、镉质量浓度可控制在1 mg/L以下,与试验结果吻合,但是砷含量相对实验室数据则高得多。

通过对工艺参数控制、设备设施逐项分析查找原因,发现:①系统设施中反应池内部有8根凸起立柱,池内废水在连续搅拌过程中与立柱激烈碰撞,从而产生反旋流,而池中投加絮凝剂后产生的矾花在该过程中重新打散造成污染物反溶;②目前废水处理结束后通过合金泵送入压滤机内进行脱水,由于合金泵切割力较大,造成矾花分解反溶。因此得出结论:①在池壁平整的反应池内进行聚铁絮凝沉淀反应;②使用螺杆泵输送絮凝沉淀后的泥水可有效解决絮凝沉淀物分解、反溶现象。

此外,试验中污酸站2级反应采用2分段处理工艺时,聚铁药剂投加量可降为9 mL/L,比原“电石乳+聚铁”混合处理工艺中聚铁药剂投加量12 mL/L明显降低。

2.2分段处理生产技术改造

利用现有设施对压滤机、管道、泵、反应池进行如下改造:

1)熔炼系统污酸原水增加板框压滤,定期回收含铅物料,避免调节池积泥,提高蓄水能力。

2)高位反应池(一级中和反应)内采用盘式微孔曝气,在池深3.2 m处安装44个微孔曝气头,使充氧能力达到0.112~0.185 kg/(m3·h-1)。过滤和硫化反应后的污酸连续进入高位反应池后,经微孔曝气,三价砷氧化为五价砷,提高砷的脱除效率,同时,在微孔曝气作用下,电石乳与污酸充分接触,提高电石乳利用率,减少中和所需电石乳的投加量,降低污泥产生量。

3)将电石乳波美度由18提高到28,减少电石乳用量,从而降低污泥产生量,减少废水量。

4)污酸经电石乳中和后增加板框压滤,滤液再添加聚合硫酸铁混凝沉淀,避免聚合硫酸铁与电石乳直接接触发生中和反应,提高聚合硫酸铁有效利用率,减少药剂用量的同时降低出水铅、砷和镉指标。

5)利用闲置反应池并进行防腐改造,安装液位计。一级中和反应压滤过滤后的清液通过管道自流入中间收集池(原闲置),然后泵入二级中和反应池,为保证处理工作的连续性,将二级反应池分隔为2个反应池,防腐并增加搅拌装置,交替处理中间池内收集的废水,二级反应池内按工艺比例投加电石乳、聚铁和絮凝剂进行二级反应。

2.3分段处理后技术经济指标

通过硫化预处理、污酸分段处理技术改造以及精细化管理操作,控制废水pH值、反应时间和药剂投加量,将间歇式工艺调整为连续反应,污酸站处理能力提高50%,污泥减量达1/3,污酸处理成本降低约一半。具体如下:

1)处理污酸产生的泥量由175 kg/m3降至115 kg/m3。

2)污酸处理出水指标:pH值为6~9,ρ(Pb)≤1 mg/L,ρ(As)≤1 mg/L,ρ(Cd)≤1 mg/L。

3)在同样的水量和酸度条件下,每月电石乳用量约减少500 t,减少排入中水站水量300 m3/月,中水运行费用节约3万元/a。

4)每月可回收w(Pb)57%有价金属矿粉3 t,获得效益16万元/a。

5)聚合硫酸铁用量由350 t/月降低至230 t/月,节约聚铁费用46万元/a。

6)污酸处理成本由原来的约60元/m3下降至30元/m3。

3 污酸废水3级反应处理技术改造

通过分段处理工艺改造,系统产生的泥渣量下降,出水稳定,生产成本降低,但随着河南省地方标准《铅冶炼工业污染物排放标准》规定车间或生产设施排放口水污染物中ρ(Pb)≤0.3 mg/L、ρ(As)≤0.2 mg/L和ρ(Cd)≤0.03 mg/L的标准出台,污酸分段处理的出水指标仍达不到该标准排放口一类污染物排放限值。因此污酸废酸处理工艺需进行新的工艺优化提升改造。

3.13级反应处理技术方案

受现有设施和场地限制,只能在2级分段的基础上进行工艺优化,选择在现有处理工艺基础上增加1级聚铁混凝反应,以达到河南省地方标准要求的车间排放水标准,同时对现有设备进行自动化提升改造,实现远程监控、操作功能。污酸站3段处理工艺出水指标见表3。

表3 污酸站3段处理出水指标

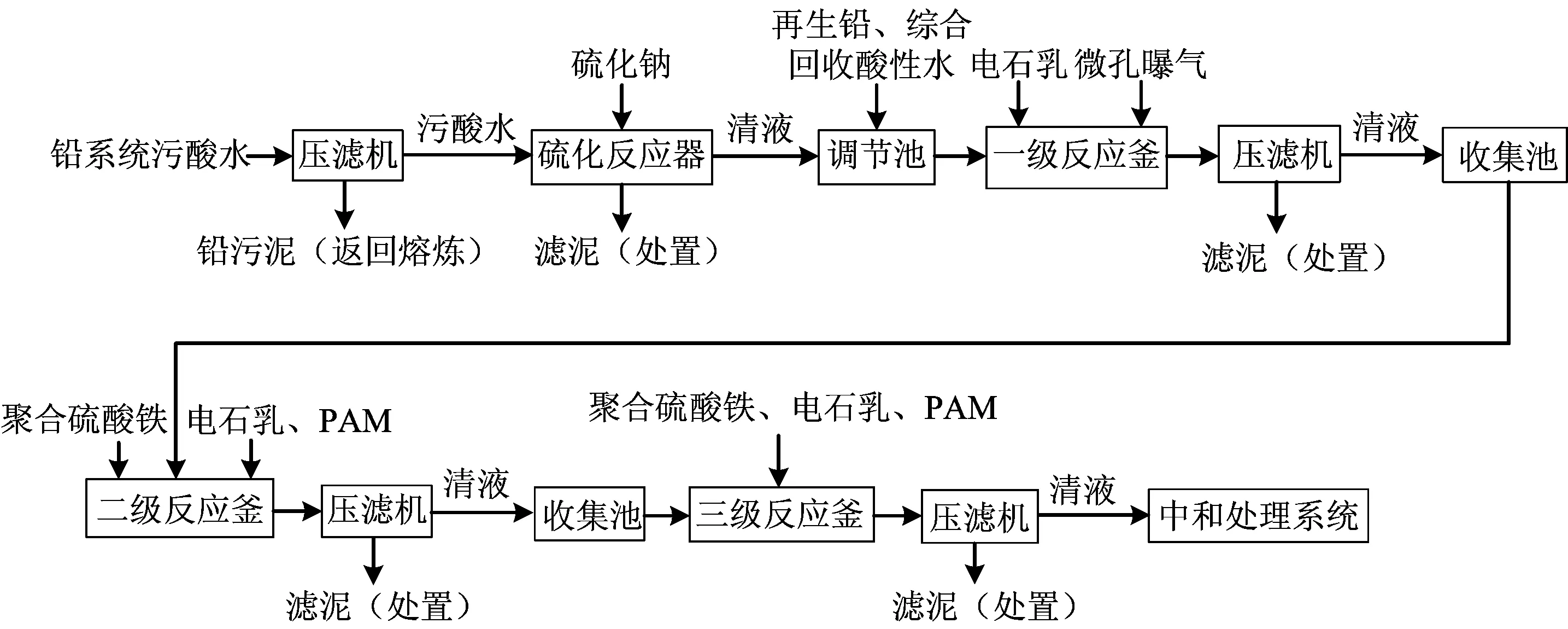

由表3可见:增加1级聚铁混凝反应的3段处理工艺后,污酸站出水指标可达到河南省地方标准要求的车间排放水标准。污酸废水3级反应工艺流程见图1。

图1 污酸废水3级反应工艺流程

3.23级反应处理技术经济指标

通过增加1级聚铁混凝反应,3段处理工艺改造后的污酸处理出水指标为pH值为6~9,ρ(Pb)≤0.3 mg/L,ρ(As)≤0.2 mg/L,ρ(Cd)≤0.03 mg/L。

1)聚合硫酸铁用量每升水增加1~1.5 mL,每月按照14 000 m3处理量,聚合硫酸铁按320元/t测算,药剂成本每月预计增加6 720~10 080元。

2)3段处理后增加2台1用1备塑料泵,2台搅拌机,2台1用1备合金泵,合计增加总容量123.5 kW,每天增加电度消耗2 211 kWh,每月增加电费40 461.3元。

3)3段处理工艺优化后,同2段处理工艺相比,月增加运行成本4.7~5万元,增加运行费用约60万元/a,污酸处理成本增加3.6元/m3。

4)污酸站通过二次工艺优化和技术改造,共计发生费用200多万元,节约费用约300万元/a,如减少的污泥后续处理费用考虑的话,效益将更加明显。

4 结语

豫光金铅在污酸废水综合治理方面投入了大量财力和物力,不断寻找最合适的处理工艺,在保证指标最优的基础上努力实现水处理成本最低化。改造后的污酸处理3级反应工艺具有以下优点:

1)自动化程度高,操作精细易控制,生产运行稳定,出水指标好,不仅达到河南省地方标准《铅冶炼工业污染物排放标准》规定的车间或生产设施排放口水污染物排放标准,而且运行费用大大降低,实现污泥减量1/3,减少了后续危废的处理费用以及危废征收税,取得了良好的经济和环保效益。

2)污酸废水处理技术改造后,系统产生的泥渣量虽然下降,但由于泥渣量主要是酸碱中和产生的中和渣,产出量依然较多。从源头考虑,降低污泥量应从减少污酸量、污酸产品化利用等方面入手,以实现资源综合利用和持续发展的冶炼之路。

[1] 李利丽.铅冶炼废水治理综述[J].世界有色金属,2013(12):33-35.

Practiceofwasteacidandwastewatertreatmentinleadsmelting

ZHAIJufu,LILili

(Henan Yuguang Gold & Lead Co., Ltd.,Jiyuan,Henan,459000,China)

According to source and composition of waste acid and waste water in lead smelting, handling ability of acid wastewater was improved by 50%, sludge was decreased by one third, and treatment cost was reduced by about one half by sulfide pretreatment, waste acid periods processing, formula management, controlling pH value in waste water, reaction time and agentia dosage, adjusting batch technique to successive reaction. With local standard requirement for lead, arsenic and cadmium in water pollutant at discharge outlet improved, process optimization on the base of original two grade periods processing was carried out, one grade polyferric sulfate coagu-flocculation reaction was increased, to make pH value 6-9, lead concentration less than 0.3 mg/L, arsenic concentration less than 0.2 mg/L and cadmium concentration less than 0.03 mg/L.

lead smelting; waste acid; wastewater; neutralize ; sludge; practice

2017-06-21。

翟居付,男,河南豫光金铅股份有限公司副总经理、冶金高级工程师,主要从事有色金属冶炼工作。电话:13938176180;E-mail:1340937603@qq.com。

TQ111.16;X703

B

1002-1507(2017)10-0034-04