工业厂房动力机器工作平台振动疲劳性能研究

薛 刚,曹美玲,孟煜童

(1.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;2.北京市第三建筑工程有限公司,北京 100044)

工业厂房动力机器工作平台振动疲劳性能研究

薛 刚1,曹美玲1,孟煜童2

(1.内蒙古科技大学 土木工程学院,内蒙古 包头 014010;2.北京市第三建筑工程有限公司,北京 100044)

以某烧结矿筛分室工作平台为研究对象,对不同工况下筛分室工作平台进行振动测试。时域及频域分析结果表明,工作平台存在共振现象且振动幅值超限。为掌握工作平台的振动疲劳性能,建立有限元模型,以实测振动数据作为激励,通过瞬态动力学分析,得到不同共振条件下平台的振动疲劳性能。将目前运行的三个工况的疲劳性能作为基准,发现当振动筛运行频率f1与结构自振频率f2相等时,节点振幅增大25.6%,疲劳寿命减小65.68%;当f1与f2相差20%时,节点振幅增大17.6%,疲劳寿命减小50.33%;当f1与f2相差40%时,节点振幅增大7.23%,疲劳寿命减小23.76%。

振动与波;工作平台;共振;有限元;振动疲劳

结构共振是结构在动态外荷载作用下,外力与结构惯性力、阻尼力及弹性力的综合平衡现象,其中阻尼力的分布决定了结构共振响应的大小,共振破坏将直接决定于结构优势共振响应模态的应变模态分布特征[1]。振动疲劳是结构所受动态交变荷载(如振动、冲击、噪声荷载等)的频率分布与结构固有频率分布具有交集或相接近,从而产生共振所导致的疲劳破坏现象,也可以直接说成是结构在重复荷载作用下,激起结构共振所导致的疲劳破坏。振动疲劳与静态疲劳的显著区别在于,静态疲劳分析中既不考虑模态响应,也不考虑阻尼。关于振动疲劳的研究主要集中在航空工业等尖端领域。随着现代工业的发展,冶金企业的烧结筛分过程需借助大型、重型、超重型及高振动强度的振动筛,在提高生产率的同时,振动筛所产生的干扰力也随着增大,其引发的结构异常振动问题也越来越突出,因此工程结构的振动疲劳问题值得关注[2–3]。事实上,不良振动造成结构坍塌的案例不胜枚举,由振动引发的冶金厂房工作平台疲劳问题已不容忽视。

1 工程概况

某钢铁集团烧结矿筛分室共有6台振动筛,其位于6.8 m工作平台,该平台轴网尺寸为80.1 m×12 m,在5、6号轴线之间设有变形缝。纵向平台柱间距为9 m(4~5号、6~7号轴线之间柱间距为9.7m),平台柱截面尺寸为500 mm×900 mm,纵向框架梁尺寸为250 mm×600 mm,1、4、7、10号轴线上横向框架梁尺寸为350 mm×900 mm,2、3、8、9号轴线上横向框架梁尺寸为400 mm×900 mm,11号轴线上横向框架梁尺寸为300 mm×700 mm,靠近A轴线的两列次梁截面尺寸为250 mm×600 mm。

2 筛分车间动力响应测试

2.1 测试原理及方法

对平台进行动力响应测试[4],采用INV-6型抗混滤波放大器、信号采集处理分析仪、891-II型压电式加速度传感器、数据处理系统对振动信号进行采集和处理,试验仪器如图1所示。

2.2 测点及工况设置

分别在3#振动筛以西4.2 m、以北1.2 m、振动筛基座(支承架)、振动筛在楼面支承处布置1号~3号拾振器,分别在4#振动筛基座(支承架)、7轴线和A轴线交点以东2.9 m、以南6 m、7轴线和A轴线交点以东2 m、以南4.7 m布置拾振器4号~6号,分别在5#振动筛基座(支承架)、以北3.1 m、以西1.1 m布置7号、8号拾振器。各测点布置如图2所示。

为使测试与工作平台实际状态相符,以振动筛实际开启状况为依据,具体工况如表1所示。

图2 测点布置

表1 测试工况

2.3 振动数据分析

(1)时域分析

为更全面了解工业厂房动力机器平台的动力学特性[5],对多通道的振动信号从时间域上进行分析,研究工作平台在正常使用过程中拾振点处的振动情况,分析各工况振动加速度随时间的变化规律。实测振动加速度谱线如图3和图4所示。

由时域分析可知,工况二、三、四中振动加速度的极值分别为0.593 17m/s2、0.485 88m/s2、1.274 69 m/s2,超出《建筑工程容许振动标准》规定的符合人体舒适度的加速度容许振动值0.05m/s2,因此平台结构振动超限,不仅对结构造成不利影响,而且易降低职工的工作效率。

图3 各工况下测点1振动加速度谱线

图4 各工况下测点2振动加速度谱线

(2)自谱分析

为研究厂房工作平台与振动机器之间的共振问题,利用DASP软件对实测数据进行自谱分析。由于篇幅所限,仅展示测点2的频谱,如图5所示。

图5 测点2频谱图

表2所示为平台结构前3阶固有频率,由振动筛工作转速为970r/min可知,其工作频率为16.17 Hz,与结构第3阶固有频率相接近,存在共振隐患,有必要针对平台结构振动疲劳问题展开研究。

表2 结构固有频率/Hz

3 工作平台振动疲劳分析

3.1 疲劳分析基本原理

目前,疲劳分析中广泛应用线性疲劳积累损伤理论[6-7],又称为Palmgren-Miner线性积累损伤准则,即试件在给定应力水平的反复荷载作用下,试件的疲劳损伤可以认为是与应力循环次数成线性积累的关系,如果损伤积累达到某一临界值时,试件就发生破坏,其原理如下:

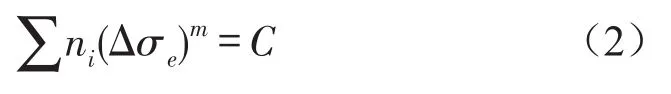

设将应力水平分为若干个级,分别为Δσ1、Δσ2、…、Δσi、…,它所对应的循环次数为n1、n2、…、ni、…,各应力水平相对应的常幅寿命为N1、N2、…、Ni、…,则应力幅 Δσ1、Δσ2、…、Δσi、…所占的损伤率为损伤准则认为:损伤率之和等于1,即

假设有一常幅疲劳应力幅为Δσe,经过次后构件开始破坏,由幂函数形式S-N的经验关系式可得

若近似认为每一级变幅疲劳应力幅满足

由式(2)和式(3)可得

将式(4)代入式(1)可得

式(6)就是将变幅应力化为等效常幅应力的公式,由于疲劳积累损伤理论计算简单[8],误差在工程许可范围之内,所以目前仍然广泛应用于实际工程之中。

3.2 有限元模态分析

利用有限元分析软件Ansys 14.0建立有限元模型,因厂房工作平台为钢筋混凝土结构,所以采用整体式与分离式相结合的建模方式,针对不同材料选择不同单元并设置不同的材料属性,按实际尺寸建立有限元模型并进行有限元模态分析[9–10],前3阶振型如图6至图8所示。

由模态分析可知,模型结构前3阶固有频率为8.221Hz、11.378Hz、12.157Hz与现场实地测量的结构前3阶固有频率8Hz、12.5Hz、14.5Hz十分接近,表明有限元模型与实际平台结构相符较好,可应用于后文分析计算。

3.3 阻尼参数的确定

阻尼是反映结构体系在振动过程中能量耗散特征的参数,包括结构阻尼与黏滞阻尼两种类型。黏滞阻尼相对简单,用于分析简谐振动及非简谐振动时,均可得到线性振动方程,不仅求解简单,而且能方便地表达阻尼对频率、共振等的影响[11]。本文采用黏滞阻尼力进行研究分析,采用直接积分法进行瞬态动力学分析,选择Rayleigh阻尼确定结构的阻尼参数,如式(7)所示。

图6 1阶振型图

图7 2阶振型图

图8 3阶振型图

对结构进行振型分解,解出其自振周期(或圆频率)及振型,从振型中找出所研究结构在所计算振动方向上的两个主振型,假设其周期(或圆频率)为Ti、Tj(或ωi、ωj),且结构阻尼比取ξ=0.05,最终由式(8)和式(9)确定阻尼系数α、β。

通过有限元模型进行模态分析可以得到结构的两个主振型T1≈0.121 6、T2≈0.087 9,将以上数据代 入 式(8)和 式(9),计 算 可 得α=2.997 6、β=0.001 6。然后在Ansys分析软件中设置alpha stiffness参数和beta stiffness参数,为进行瞬态动力学分析做准备。

3.4 瞬态动力学分析

为了使模拟过程更符合实际,以现场实测的振动数据作为振动时程荷载施加到有限元模型上进行瞬态动力学分析[12],这样就同时考虑了振动筛的振动荷载以及工厂外界因素(人员走动、其他动力机器、自然因素),减小了与实际状况不符带来的误差[13],篇幅有限仅列出工况一节点位移云图,如图9所示。

图9 节点位移云图

由节点位移云图可知,在瞬态动力学分析中1号测点附近节点位移偏大,所以取1号测点处14 595号节点作为研究对象,分析各工况下14 595号节点应力值随时间的变化关系,结果如图10至图13所示。

图10 节点14 595时程应力图(工况一)

使用POST26时程后处理器从Ansys结果文件中提取14 595号节点应力时程数据,如表3所示。

由表3可知,各工况下疲劳寿命最小次数为9 209 673次,大于规范规定的疲劳寿命200万次,说明结构安全,疲劳寿命随节点应力幅的增大而减小。

4 共振疲劳寿命分析

4.1 结构共振模拟分析

由于共振对结构的使用安全有重大影响,本小节针对共振频率、共振频率20%范围内、共振频率40%范围三个梯度进行瞬态动力学分析,共振点处分析结果如图14所示。

图11 节点14 595时程应力图(工况二)

图12 节点14 595时程应力图(工况三)

图13 节点14 595时程应力图(工况四)

表3 疲劳寿命对比

由图14可以清楚看出,当结构处于共振状态时节点应力幅明显变大,将14 595号节点应力幅代入S-N曲线计算可得疲劳寿命为1 117 211次,小于规范规定的200万次,所以在共振状态下结构存在安全隐患。

4.2 不同梯度共振分析

从不同梯度对有限元模型进行模拟,对比分析不同工况应力值的变化情况,结果如图15至图17所示。

图14 节点14 595时程应力图(共振)

图15 节点14 595时程应力图(共振)

图16 节点14 595时程应力图(20%共振)

由于每种工况出现的概率相同,为减小试验误差,对单一工况节点振幅增大幅度值和疲劳寿命下降幅度值取平均值,把所得平均值作为实际的变化幅值,结果如表4所示。

将瞬态动力学分析数据进行对比,结果证明当结构处于共振时,模型上节点振幅会大幅度增加,相反结构的疲劳寿命会大幅度衰减;当外界振动激励频率处于结构固有频率附近时,结构所受影响与共振时类似,但疲劳寿命下降的幅度低于共振状态的下降幅度。

图17 节点14 595时程应力图(40%共振)

表4 疲劳寿命降低幅度

5 结语

(1)基于自由振动衰减法原理对平台结构进行动力学特性分析,使用专业振动仪器采集各工况振动信号数据,利用DASP振动分析软件进行时域分析,结果可得:在工况一、二、三、四中,各拾振点上均有数据大于规范规定的符合人体舒适度的加速度容许振动值0.05ms2,因此厂房工作平台存在振动超限问题,出现明显的结构疲劳,同时会使工作人员产生不适感。对结构进行加固时,可采用在振动筛平台下方增设混凝土墙的方法,在满足振动要求的同时,还能更好地控制结构的竖向自振频率和竖向振动加速度,从而减少共振现象和解决疲劳寿命不足的问题。

(2)对振动数据进行对比分析,可知当结构处于共振点时,结构单元上节点的振幅大幅度增加,其增大幅度约为25.6%,而结构的疲劳寿命大幅度衰减,衰减幅度约为65.68%;在共振频率20%范围内进行瞬态动力学分析,由结果可知,结构单元上节点振幅增大幅度约为17.6%,结构的疲劳寿命衰减的幅度约为50.33%;在共振频率40%范围内时,结构单元上节点的振幅增大幅度约为7.23%,结构的疲劳寿命衰减的幅度约为23.76%,在共振频率40%范围内,疲劳寿命与共振和共振频率20%范围内疲劳寿命下降幅度相比明显放缓,推断此时引起疲劳寿命下降的原因是此时振动的加速度比前四种工况略大,而非结构处于共振状态。

[1]姚起杭,姚军.工程结构的振动疲劳问题[J].应用力学学报,2006,23(1):12-15.

[2]任宜春,易伟健.钢筋混凝土梁的非线性振动识别研究[J].工程力学,2006,23(8):90-95.

[3]PANDEY A K,BISWAS M,SAMMAN M M.Damage detection from changes in curvature mode shapes[J].Journal of Sound and Vibration,1991,145(2):321-332.

[4]庞林飞.钢筋混凝土板疲劳损伤识别及疲劳寿命预测[D].南京:东南大学,2004:39-46.

[5]林燕清,欧进萍.混凝土疲劳剩余寿命预测的变形演变决定法[J].工业建筑,1999,29(9):46-52.

[6]CAWLEY P,ADAMS R D.The Location of defects in structures from measurements of natural frequencies[J].Journal of StrainAnalysis.1979,14(2):49-57.

[7]YOSHIDA I.Parameter identification on active control of a structural model[J].Smart.Mater.Struct.,1995,4(1):82-90.

[8]冯军和,张敏政,闫维明.多层选煤厂房的受振层楼板振动分析[J].地震工程与工程振动,2007,27(2):99-103.

[9]吴庆雄,王文平,陈宝春.索梁结构非线性振动有限元分析[J].工程力学,2013,30(3):347-354.

[10]沈高飞,陈立.振动筛振动模态测试及分析[J].噪声与振动控制,2017,37(1):187-190.

[11]张文元,于海丰,张耀春,等.大型火电厂钢结构主厂房铰接中心支撑框架体系的振动台试验研究[J].建筑结构学报,2009,30(3):11-19.

[12]杜锐.某多层工业厂房楼板振动测试与分析[J].施工技术,2010,39(3):66-69.

[13]朱丽华,白国良,彭奕亮,等.火力发电厂中速磨煤机振动测试与减振研究[J].建筑结构学报,2013,34(5):43-51.

Research on Vibration Fatigue Performance of Dynamic Machine Working Platforms in Industrial Factory Buildings

XUE Gang1,CAO Mei-ling1,MENG Yu-tong2

(1.School of Civil Engineering,Inner Mongolia University of Science and Technology,Baotou 014010,Neimenggu China;2.Beijing No.3 Construction Engineering Co.Ltd.,Beijing 100044,China)

The working platform of a sinter screening room is taken as the research object.Its vibration performance is tested in different working conditions.The results of the time-domain and frequency-domain analyses show that there exists the resonance for the platform and the vibration amplitudes are overlarge.Then,the finite element model is built to study the vibration fatigue performance of the working platform.The transient dynamic analysis for finite element model is done with the load of the measured data in the vibration test as the excitation,and the fatigue performance of the working platform in different resonant conditions is obtained.The results of the fatigue performance in three kinds of working conditions show that the vibration amplitude of the node is increased by 25.6%and the fatigue life is reduced by 65.68%when the frequency of the vibrating screenf1is equal to the natural frequency of the structuref2;the amplitude of node is increased by 17.6%and the fatigue life is reduced by 50.33%whenf1andf2differ by 20%;the amplitude of node is increased by 7.23%and the fatigue life is reduced by 23.76%whenf1andf2differ by 40%.

vibration and wave;working platform;resonance;finite element method;vibration fatigue

TB526;U467.492

A

10.3969/j.issn.1006-1355.2017.06.007

1006-1355(2017)06-0035-06

2017-04-17

内蒙古自治区自然科学基金资助项目(2015MS0552)

薛刚(1968-),男,内蒙古包头市人,教授,博士,主要从事工程结构检测与加固研究。E-mail:xuegang-2008@126.com