基于斜角切削模型的铣削加工稳定性研究*

魏子淇,王家序,2,周青华,熊青春,3,杨 勇,王洪乐

(1. 四川大学 空天科学与工程学院,成都 610065;2.重庆大学 机械传动国家重点实验室,重庆 400044;3. 成都飞机工业(集团)有限公司,成都 610092)

基于斜角切削模型的铣削加工稳定性研究*

魏子淇1,王家序1,2,周青华1,熊青春1,3,杨 勇1,王洪乐1

(1. 四川大学 空天科学与工程学院,成都 610065;2.重庆大学 机械传动国家重点实验室,重庆 400044;3. 成都飞机工业(集团)有限公司,成都 610092)

针对零件加工过程中发生的颤振现象,结合大型A/B摆五轴龙门铣床,在斜角切削模型的基础上进行了铣削稳定性的研究。基于斜角切削的工作正交平面和法平面参考坐标系,引入切削力系数的修正形式;将切削刃微元在局部坐标系下进行切向、径向分解,经过坐标变换得到在整体坐标系下的切削分量,通过积分求和得到整个铣刀上的切削力。在此基础上采用完全离散解析法对颤振稳定域叶瓣图进行仿真,仿真结果表明,铣削过程中参数选取与颤振临界切削深度存在非线性关系;随着斜角切削刃倾角的增大,临界切削深度加深,稳定区域变大,铣削加工颤振的稳定性得到改善。

斜角切削;表面质量;铣削稳定性;稳定性叶瓣图

0 引言

机床加工是制造零件过程中的一个重要步骤,决定了工件表面质量好坏[1]。在机床高速运行的过程中,当刀具运行到下一转时,前一转形成的凹凸不平的加工表面会以非线性激振力的形式作用到当前的加工过程中,并不断持续下去,从而形成所谓的颤振[2]。

颤振是发生在切削过程中一种强烈的自激振动,会严重制约切削效率、降低零件的加工精度、损坏刀具甚至机床本身。目前,学者已针对颤振稳定性进行了广泛研究[3]。Ding[4]提出了完全离散法,在对时间等距离离散后,积分得到Floquet转移矩阵,根据Floquet理论判断加工稳定性,该方法计算效率和精度较高。

切削加工模型是有效分析机床加工颤振及稳定的前提。Altintas等[5]建立了一维切削加工模型,该模型只在进给X方向上建立了刀具或工件的阻尼和刚度。Vincent等[6]利用一维颤振模型,用解析法构建出三维颤振稳定性叶瓣图,并根据工件与刀具相对位置确定优化的参数,较好地符合实际工况。Jensen和Shin[7]针对端铣稳定性预测问题,提出了二维切削加工模型,该模型同时在进给方向X和垂直于进给方向Y上建立了刀具或工件的阻尼和刚度。三维切削加工模型后来也被Altintas等[8]提出,三维切削模型在二维切削模型的基础上,建立了垂直于切削平面XY的Z方向,在此方向上添加刀具或工件的阻尼和刚度。汤爱君等人[9]建立了薄壁零件铣削加工的三维稳定性模型,通过仿真得到了薄壁零件铣削颤振的轴向、径向切深和主轴转速的三维稳定性图。张雪薇等[10]以低刚度薄壁零件为研究对象,在三维铣削加工模型的基础上,对主轴转速与颤振临界轴向切深之间的关系进行了仿真与验证。

而上述研究所建立的切削加工模型,不论是一维、二维还是三维,都是基于传统非斜角切削模型,没有考虑刀具加工倾斜角度对切削加工稳定性的影响。本文针对大型A/B摆五轴龙门铣床,引入斜角切削加工模型,对A/B摆角龙门铣床的铣削稳定性的研究。分析模型将引入切削力系数,利用完全离散法得到颤振稳定性叶瓣图,在此基础上分析切削刃倾角对系统稳定性的影响。本文研究结果预期可为A/B摆角龙门铣床的加工颤振抑制提供一定的理论参考。

1 斜角铣削模型

1.1 A/B摆角五轴龙门铣床加工方式

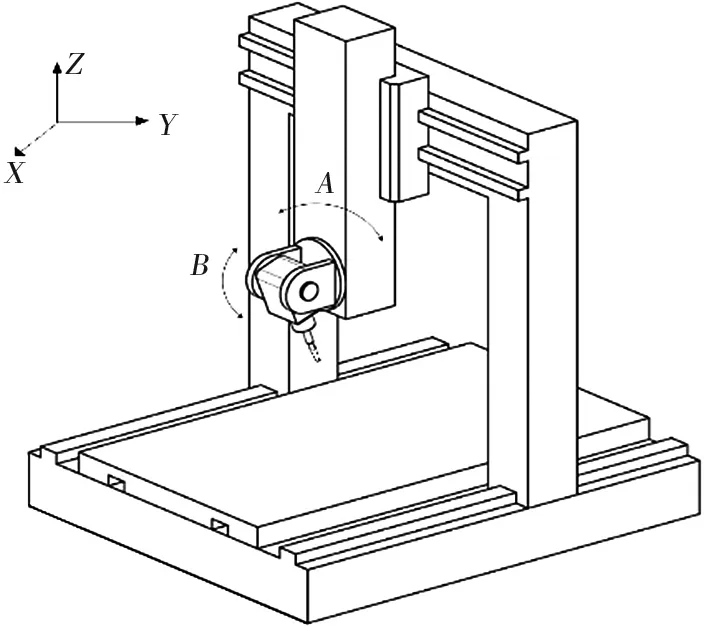

A/B摆角五轴龙门铣床作为一种高科技含量、高精密度且用于复杂曲面零件加工的机床,具有制造周期短、工艺方法简单等优点而得到广泛应用。A/B摆角龙门铣床由于多轴特点,在加工过程中存在大量斜角铣削过程。A/B摆角龙门铣床通常是五轴联动加工,机床一般由3个平动轴和2个回转轴组成,如图1所示。机床将两个旋转自由度均添至主轴刀具上,刀具运转包括两部分:一是刀触点的平动;二是刀轴的转动,也就是刀具姿态的变化。机床通过A轴、B轴与XYZ三直线轴之间的联动,可实现复杂航空结构件等大型零部件的加工。由于刀具姿态可以实时调整,因此可以避免刀具的干涉和碰撞,刀具相对于工件表面可以处于最有效的切削状态,提高了加工效率和加工精度[11]。

图1 AB摆龙门铣床加工中心

1.2 斜角切削模型

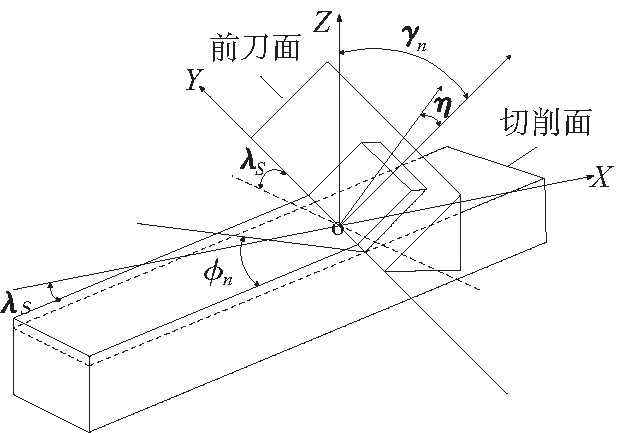

由于A/B摆角五轴龙门铣床的工作特点,斜角铣削在其加工过程中不可避免。加之其常用铣刀刀刃结构比较复杂,更是加大了对该类机床加工稳定性研究的难度。在对复杂几何形状切削刃的加工研究中,通常的方法是将切削刃离散成无限小的微元刃[12]。因此,本文利用微元刃斜角切削模型来模拟A/B摆角龙门铣床复杂铣刀铣削过程。微元刃斜角切削模型几何关系如图2所示,切削速度方向即X轴与工件的夹角为倾斜角λs。X轴垂直于切削刃并位于切削平面内;Y轴与切削刃重合;Z轴垂直于XY平面。

图2 斜角切削的几何关系

在图2中,剪切平面和XY平面之间的夹角被称为法向剪切角φn,剪切下来的切屑以流屑角η在前刀面上运动,流屑角从前刀面内垂直于切削刃矢量。切屑与前刀面之间的摩擦力与流屑方向一致,Z轴和前刀面内的法向矢量之间的夹角被定义为法向前角γn。

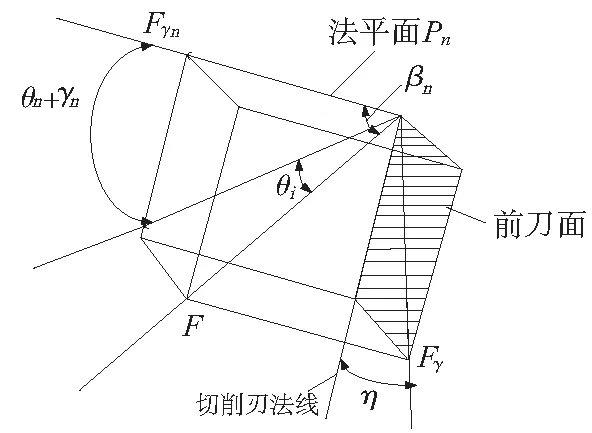

在斜角切削中,力作用在三个方向上,如图3上所示,前刀面上的摩擦力Fγ和垂直于前刀面的法向力Fγn形成摩擦角为βn的切削合力F,合力矢量F和法平面Pn之间有一投影锐角θi,此投影与法向力Fγn形成平面角θn+γn,这里θn是X轴和F在Pn上投影之间的夹角,如图3下所示。

图3 斜角切削中的切削力和剪切角的关系

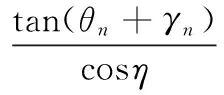

由图2和图3可得:

(1)

(2)

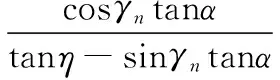

由Armarego斜角切削参数求解的经验模型[13],得到下面的几何关系:

(3)

又已知tanβn=μ(μ为摩擦系数),则

βn=θn+γn

(4)

则式(2)为:

tanβa=tanβncosη

(5)

根据Armarego斜角切削参数求解的经验模型[13]和Stabler的经验切屑流动准则[14],得到法向剪切角:

(6)

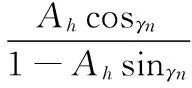

式中,为斜角切屑变形系数,是理想切削厚度与变形后的切削厚度的比,即:

(7)

其中,A为直角切削的切削变形系数,可以通过直角切削试验获得。最后可得:

(8)

将式(3)、式(5)、式(8)联立起来,可以求得合力F和法向力Fγn的平面角βa、流屑角η、法相剪切角φn的大小,它们与铣刀几何参数法向前角γn和螺旋角α、摩擦系数有关[15]。

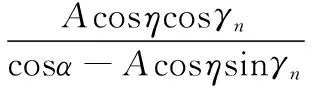

在斜角切削中切削力与剪切角的关系中可以得到修正切向与径向切削力系数如下:

(9)

(10)

式中,λs为斜角切削中的刃倾角。

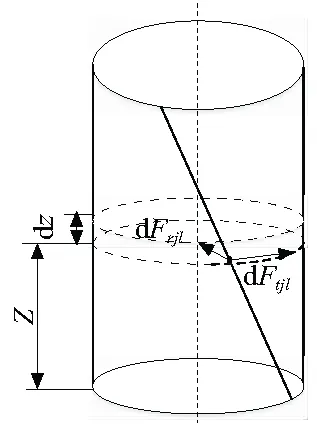

1.3 切削力模型

将铣削切削刃以斜角切削方式离散,假设螺旋铣刀的齿数为N、螺旋角为β。沿铣刀轴线(Z轴)方向将铣刀分割成M个切削刃微元,由于铣刀螺旋角的存在,导致切削刃上的点将比刀具l端点滞后,在轴向切削深度(z)处的滞后角(Ψ)可表示为[16]:

(11)

假设铣刀上的刀齿均匀分布,则其齿间φp=2π/N;假设第一个切削刃端点处的角位移为φ10,那么第j个刀齿上第l个切削刃微元处的瞬时径向接触角可表示为:

(12)

又因为切削厚度随着切削刃角度位置改变而变化,它是刀齿转角的函数,可近似表示为[17]:

h(φjl=ftsinφjl)

式中,ft为每齿进给量。

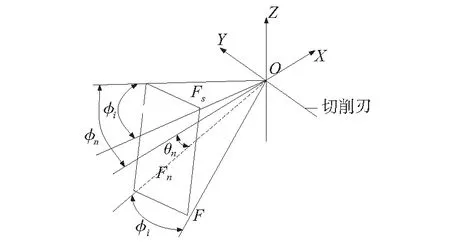

在刀具微元铣削刃上的切向、径向切削力分布如图4所示。根据瞬时刚性力基本公式[18],作用在刀齿j上厚度为dz的第l个切削刃微元的切向、径向力微元可表示为:

dFtjl=g(φjl)(Ktch(φjl)+Kte)dz

(13)

dFrjl=g(φjl)(Krch(φjl)+Kre)dz

(14)

式中,Ktc、Krc分别为与剪切效应对应的切向和径向切削力系数,Kte、Kre是相应的刃口力系数。切削力系数和刃口力系数是工件材料在切削期间的屈服剪切应力、剪切角等之间的函数。一般而言,剪切作用所对应的切向力系数影响较大,而刃口力系数影响较小。g(φjl)为单位阶跃函数用于表示当时切削刃微元是否参与切削。其定义为:

(15)

式中,φst、φex分别表示切入角与切出角。

图4 铣刀的微元切削力

通过坐标变换,可得到作用在直角坐标系中切削力分量如下:

dFxjl=-dFtjlcosφjl-dFrjlsinφjl

(16)

dFyjl=dFtjlsinφjl-dFrjlcosφjl

(17)

通过沿轴向积分和对每个刀齿求和,可得到作用于整个铣刀上在进给、法线上的瞬时切削力。

(18)

(19)

2 斜角切削加工颤振稳定域离散法预测模型

完全离散法[19]是从系统相应的直接积分格式出发,同步线性逼近系统状态项、时滞项和周期系数项,进而构造转移矩阵,使得计算加工参数构成的稳定边界的过程中所涉及的矩阵指数函数只依赖转速,因此有较高的计算效率。

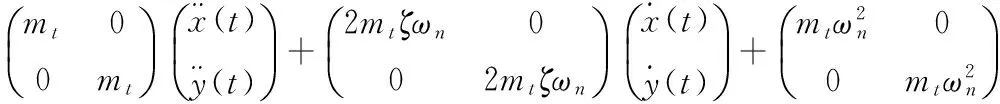

具有对称模态的二自由度铣削系统动力学方程可表示为:

(20)

式中,ξ为阻尼比,ωn为固有频率,mt为刀具的模态质量,ω为轴向切深,hxx(t)、hxy(t)、hyx(t)、hyy(t)为切削力系数。

根据斜角切削模型得出的切向与径向切削力系数Ktc、Krc,可知道hxx(t)、hxy(t)、hyx(t)、hyy(t)与它们的关系如下:

(21)

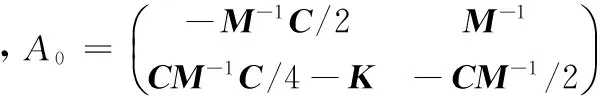

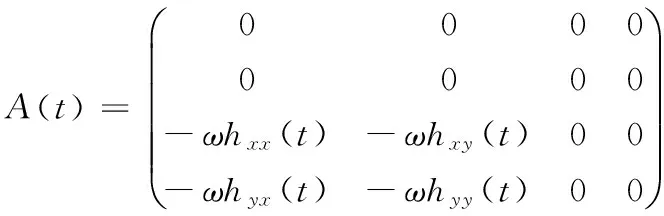

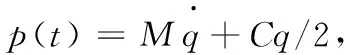

将铣削动力学方程改成状态空间形式[20]:

x(t)=A0x(t)+A(t)x(t)+B(t)x(t)

(22)

式中,M、C和K为系统模态质量、阻尼和刚度矩阵。

(23)

对上式的积分项进行处理,有:

xk+1=(F0+F0,k)xk+Fk+1xk+1+Fm-1xk+1-m+Fmxk-m

(24)

式中:

若(I-Fk+1)非奇异,则:

xk+1=(I-Fk+1)-1(F0+F0,k)xk+(I-Fk+1)-1

Fm-1xk+1-m+(I-Fk+1)-1Fmxk-m

(25)

由式(25)构造离散映射:

yk+1=Dkyk=φy0(k=0,…,m-1)

(26)

其中,φ=Dm-1Dm-2…D1D0。

最后,根据Floquet理论,若转移矩阵φ的所有特征值的模均小于1,则系统稳定;若转移矩阵φ的特征值的模大于1,则系统处于不稳定状态;若矩阵φ的特征值的模等于1,系统处于临界稳定状态。

3 加工稳定域的参数化分析

对稳定域的分析通常是通过稳定性叶瓣图来进行的。在曲线的下部表示稳定区域,曲线上部为不稳定区域,据此来判断铣削加工是否发生颤振,选择合适的加工条件。颤振稳定性叶瓣图对于选择切削参数非常重要。数控加工尤其是高速五轴数控铣削加工时,根据颤振稳定性叶瓣图选取优化的切削参数,可确保无切削颤振的条件下实现高效切削。

下面主要考虑在斜角切削模型情况下,刃倾角的改变对稳定性叶瓣图的影响。

3.1 刃倾角对稳定性叶瓣图的影响

通过前面的分析,由斜角切削模型得到修正斜角切削力系数和切削力,通过离散法绘制稳定性叶瓣图,与非斜角切削情况进行对比。

图5 斜角与非斜角切削模型的区别

从图5可以看出,在斜角切削模型的情况下,稳定性叶瓣图整体向上移动,使得稳定域增大,稳定性增强。特别是在高转速情况下,这种趋势更加明显。在转速为25000r/min左右时,斜角切削模型的极限切深大约是0.0085m,非斜角切削模型的极限切深大约是0.0065m,前者比后者的极限切深大30%。这是由于刃倾角对主切削力影响不大,对切深抗力影响较大。当考虑斜角切削模型时,刃倾角逐渐变大,切深抗力逐渐变小,因此工件弯曲变形减小,振动减小,使得加工稳定性提高。

图6 斜角切削的刃倾角与叶瓣图的关系

从图6可以看出,随着斜角切削的刃倾角的逐渐增大,所允许的最大切削深度逐渐增大。叶瓣图曲线整体上移,极限切深随之增大,叶瓣图曲线愈发陡峭,稳定区域增大,加工稳定性增强。这是由于随着刃倾角λs的增大,参与切削的铣刀长度增大,同时参与切削的铣刀齿数增多,这样可使得切削平稳,提高工件表面加工质量。但是刃倾角不宜过大,否侧会降低铣刀的耐用度,增加铣刀刃磨制造的困难。

3.2 其他参数对稳定域的影响

下文内容将采取控制变量法,研究机床常见参数对加工叶瓣图形状的影响。选取的参数分别为阻尼比ξ、系统刚度k、及固有频率ωn。

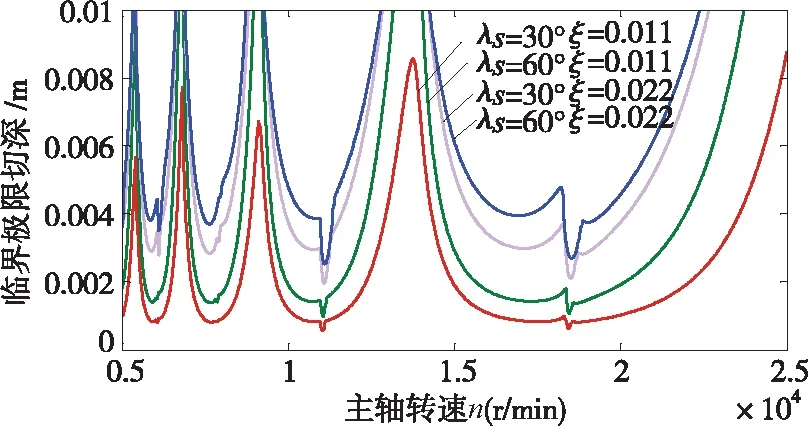

图7 阻尼比对叶瓣图的影响

由图7可以看出,在刃倾角相同时,稳定性叶瓣图随着阻尼比的增大而上移,对应更大的加工稳定域;在阻尼比相同时,稳定性叶瓣图随着刃倾角的增大而上移。相比较而言,阻尼比对稳定性叶瓣图的影响较大。这是因为阻尼比的增大,机床系统的刚度增大,其抗振能力增强,机床的稳定性提高,从而无条件稳定性区域的临界极限向切深变大。

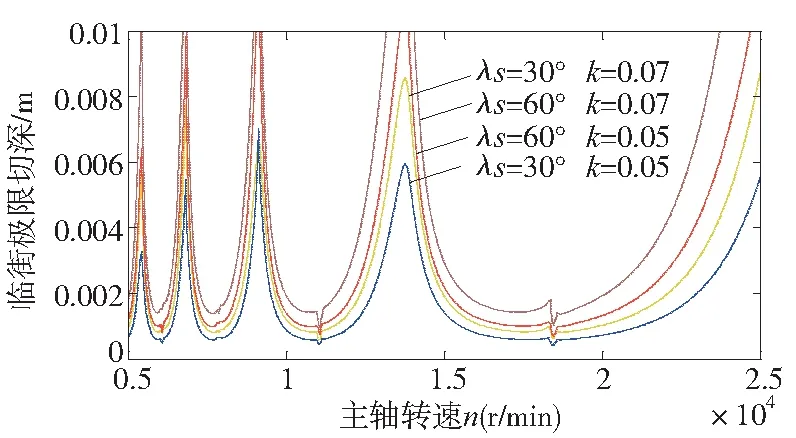

图8 系统刚度对叶瓣图的影响

由图8可以看出,当刃倾角相同时,随着系统刚度的增加,稳定性叶瓣图向上移动,切削稳定域增大;当系统刚度相同时,稳定性叶瓣图随着刃倾角的增加也向上移动。随着系统刚度增加,机床稳定性也增强,故无条件稳定区域的临界极限切深变大。

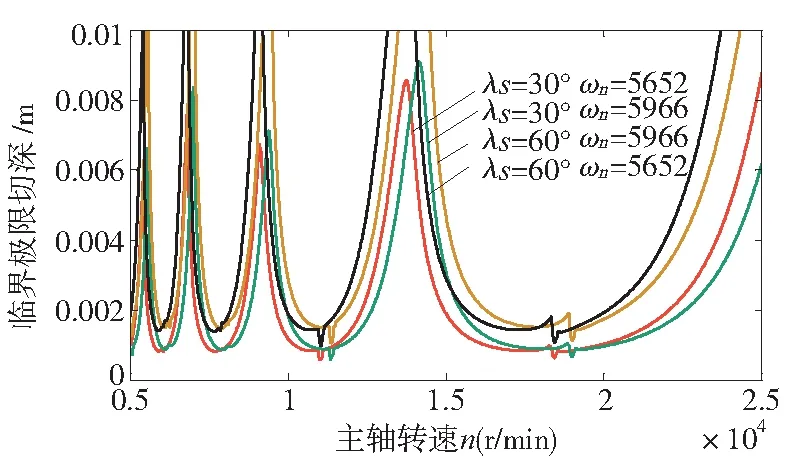

图9 固有频率对叶瓣图的影响

图9表明当刃倾角相同时,稳定性叶瓣图随着固然有频率的增大向右平移,但是稳定切削深度和峰值都保持不变;当固有频率相同时,稳定性叶瓣图随着刃倾角的增大而整体上移,稳定域变大。

由以上分析可见,机床的固有参数(刚度、阻尼比、固有频率)对切削过程的系统稳定性起着关键作用,不同主轴转速和切削深度之间存在着一定的联系,在机床以给定切削深度对工件进行切削加工时,参照稳定性图,可以在满足加工效率的前提下选择相应的主轴转速进行切削加工。

4 结论

针对五轴加工工况复杂多变的特点,考虑了斜角切削模型,建立了切削力模型,提出了刃倾角的不同对切削加工的影响,在Matlab中对其进行仿真分析,仿真结果表明:

(1)基于斜角切削模型对铣削过程进行了分析,发现斜角切削模型相对非斜角切削模型,仿真得到的稳定性叶瓣图具有更好的稳定性。

(2)随着刃倾角的增加,临界极限切深加大,从而增大了切削的稳定域,使得稳定性逐渐增加,切削过程更加平稳,可有效避免铣削加工过程颤振的发生。

(3)通过其它参数对稳定性叶瓣图的影响可知,在加工过程中,根据实际需求选择合适的切削参数可以避免颤振的发生,保证加工质量。

[1] 王跃辉, 王民. 金属切削过程颤振控制技术的研究进展[J]. 机械工程学报, 2010, 46(7): 166-174.

[2] 李勤良, 汪博, 赵斌, 等. 考虑非线性迟滞力的机床颤振系统稳定性研究 [J]. 机械工程学报, 2013, 49(11): 43-49.

[3] 卢晓红, 王凤晨, 王华, 等. 铣削过程颤振稳定性分析的研究进展 [J]. 振动与冲击, 2016, 35(1): 74-81.

[4] Ding Y, Zhu L M, Zhang X J, et al. A full-discretization method or prediction of milling stability [J]. International Journal of Machine Tools & Manufacture, 2010, 50(5): 502-509.

[5] Altintas Y, Weck M. Chatter Stability of Metal Cutting and Grinding [J]. Annals of the CIRP, 2004, 53(2): 619-642.

[6] Vincent T, Lionel A, Gilles D, et al. Integration of dynamic behavior variation in the stability lobes method: 3D lobes construction and application to thin-walled structure milling [J]. The International Journal of Advanced Manufacturing Technology, 2006, 27(7): 638-644.

[7] Jensen S A, Shin Y C. Stability Analysis in Facing Milling Operations, Part I: Theory of Stability Lobe Prediction [J]. Trans of ASME, Journal of Manufacturing Science and Engineering, 1991, 121: 600-605.

[8] Altintas Y. Analytical Prediction of Three Dimensional Chatter Stability in Milling [J]. Japan Society of Mechanical Engineers International Journal Series: Mechanical Systems, Machine Elements and Manufacturing, 2001, 44(3): 717-723.

[9] 汤爱君. 薄壁零件高速铣削三维稳定性及加工变形研究 [D]. 济南: 山东大学, 2009.

[10] 张雪薇, 于天彪, 王宛山. 薄壁零件铣削三维颤振稳定性建模与分析 [J]. 东北大学学报(自然科学版), 2015, 36(1): 99-103.

[11] 吴陈燕. 一种确定正交工作台型五轴机床加工旋转角的新方法 [J]. 组合机床与自动化加工技术, 2014(12): 45-47.

[12] 张智海. 铣削工艺系统瞬态力学模型和非线性动力学特性的研究 [D]. 北京: 清华大学, 2001.

[13] Armarego E J A, Whitfield RC. Computer based modelling of popular machining operations for force and power prediction [J]. Annals of the CIRP, 1985, 34: 65-69.

[14] Stabler G V. The chip flow law and its consequences [J]. Advances in Machine Tool Design and Research, 1964: 234-251.

[15] 罗智文, 赵文祥, 焦黎, 等. 基于斜角切削的曲线端铣切削力建模 [J]. 机械工程学报, 2016, 52(9): 184-192.

[16] Li Z Q, Liu Q. Modeling and simulation of chatter stability for circular milling [J]. Journal of Mechanical Engineering, 2010, 46(7): 181-186.

[17] 王宝升, 左键民, 汪木兰, 等. 基于斜角切削的铣削力三维数值模拟 [J]. 组合机床与自动化加工技术, 2015(11):38-42.

[18] 刘强, 李忠群. 数控铣削加工过程仿真与优化-建模、算法与工程应用[M]. 北京: 航空工业出版社, 2011.

[19] 丁汉, 丁烨, 朱利民. 铣削稳定性分析的时域法研究进展 [J]. 科学通报, 2012, 57(31):2922-2932.

[20] Merdol S D, Altintas Y. Multi frequency solution of chatter stability for low immersion milling [J]. Journal of Manufacturing Science and Engineering, 2004, 126(3): 459-466.

MillingStabilityBasedonObliqueCuttingModelTheory

WEI Zi-qi1, WANG Jia-xu1,2, ZHOU Qing-hua1, XONG Qing-chun1,3, YANG Yong1, WANG Hong-le1

(1.School of Aeronautics and Astronautics,Sichuan University,Chengdu 610065,China;2.State Key Laboratory of Mechanical Transmissions,Chongqing University, Chongqing 400044,China)

Taking the chatter phenomenon during the machining process into consideration, a cutting model combined with an A/B swing five axis planer-type milling machine was established to study milling stability. A modified form of cutting force coefficient was proposed based on the reference frame of orthogonal plane and normal plane in oblique cutting. The cutting edge element was decomposed along tangential and radial directions in a local coordinate system. Then, the cutting component in the global coordinate system can be obtained through coordinate transform. After that, the whole cutting force of the milling cutter was calculated by summation. Further, the full discrete analysis method was utilized to simulate the formation of the stability field lobe diagrams. The simulation results show that there is a nonlinear relationship between the parameter and critical cutting depth in the milling processing; as the increase of tool cutting edge inclination, the critical cutting depth becomes deeper, the stability region becomes larger and the stability of the milling chatter is improved.

oblique cutting; surface quality; stability of cutting; stability field lobe diagrams

TH162;TG506

A

1001-2265(2017)12-0041-05

10.13462/j.cnki.mmtamt.2017.12.010

2017-02-26;

2017-04-15

国家自然科学基金项目(51435001、51405316);中航工业产学研专项项目(cxy2013CD36);国家高技术研究发展计划项目(863计划)(2015AA043001)

魏子淇(1991—),男,河南焦作人,四川大学硕士研究生,研究方向为数控机床加工工艺,(E-mail)wzqi_ss@163.com。

(编辑李秀敏)