30CrMoA抽油杆断裂原因分析

,,

(西安三维应力工程技术有限公司 陕西 西安 710061)

·失效分析与预防·

30CrMoA抽油杆断裂原因分析

王军,刘西西,徐蔼彦

(西安三维应力工程技术有限公司 陕西 西安 710061)

通过几何尺寸测量、化学成分分析、力学性能测试、显微组织及断口分析等,对抽油杆的断裂原因进行了分析。结果表明:抽油杆的化学成分、力学性能均符合相关标准要求,显微组织、非金属夹杂物、晶粒度均达到了标准要求;抽油杆失效形式为硫化氢应力腐蚀导致的早期疲劳断裂。在含H2S、Cl﹣等腐蚀介质的环境中,建议采用表面喷涂或电镀防腐抽油杆。

30CrMoA;抽油杆;疲劳断裂;应力腐蚀

0 引 言

目前在多种采油方式中,机械采油占比最高,尤其是有杆泵机械采油。对于有杆泵来说,抽油杆柱作为地面抽油机和井下抽油泵的连接设备,在三抽设备中既是一个重要部位,也是一个薄弱环节[1-4]。随着采油年限延长,下泵深度的增加,抽油杆杆柱断裂成为影响油田生产的主要因素,也大大加重了油井的维护费用[5-7]。

某井抽油杆2016年10月12日首次入井,2016年12月11日发生断杆事故,断裂位置1 962 m,运行时间45天。杆断前泵挂2 000 m,动液面1 247 m,沉没度753 m,工作制度为7.3 m×2.5 n/min,最大载荷140.3 kN,最小荷载45.4 kN,交变荷载94.9 kN,含水8%,通过计量分离器检测该井H2S浓度为6 314.47 mg/m3。

1 宏观分析

1.1 断口形貌分析

抽油杆从杆体断裂,杆体表面呈全面腐蚀和溃疡状腐蚀形貌,如图1所示。断口呈脆性,分为裂纹源、慢速扩展区和快速扩展区3部分,裂纹起源于抽油杆表面腐蚀坑,裂纹慢速扩展区颜色较暗。观察孔洞附近和点蚀坑处的腐蚀产物,发现腐蚀产物呈分层特征,而且腐蚀产物本身较为疏松,有剥落现象。

1.2 几何尺寸测量

对断裂抽油杆的直径进行测量,直径范围为19.06~19.38 mm,超过SY/T 5029-2013《抽油杆》标准上限(19 mm抽油杆直径为18.64~19.25 mm)要求,应为腐蚀产物富集导致杆体增粗。

图1 失效样品形貌

2 理化性能试验

2.1 化学成分分析

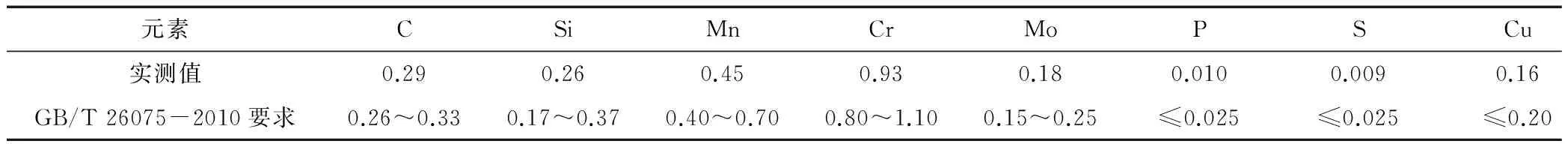

对杆体的化学成分进行分析,分析结果见表1。分析结果表明,样品的材质为30CrMoA,且符合GB/T 26075-2010《抽油杆用圆钢》标准要求。

2.2 硬度测试

对杆体的洛氏硬度进行测试,测试结果见表2。依据ASTM A370-2016《Standard Test Methods and Definitions for Mechanical Testing of Steel Products》将HRC换算的抗拉强度为1 050 MPa,满足SY/T 5029-2013标准要求。

表1 化学成分(质量分数) %

表2 杆体洛氏硬度测试结果

2.3 显微组织分析

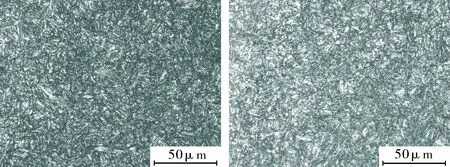

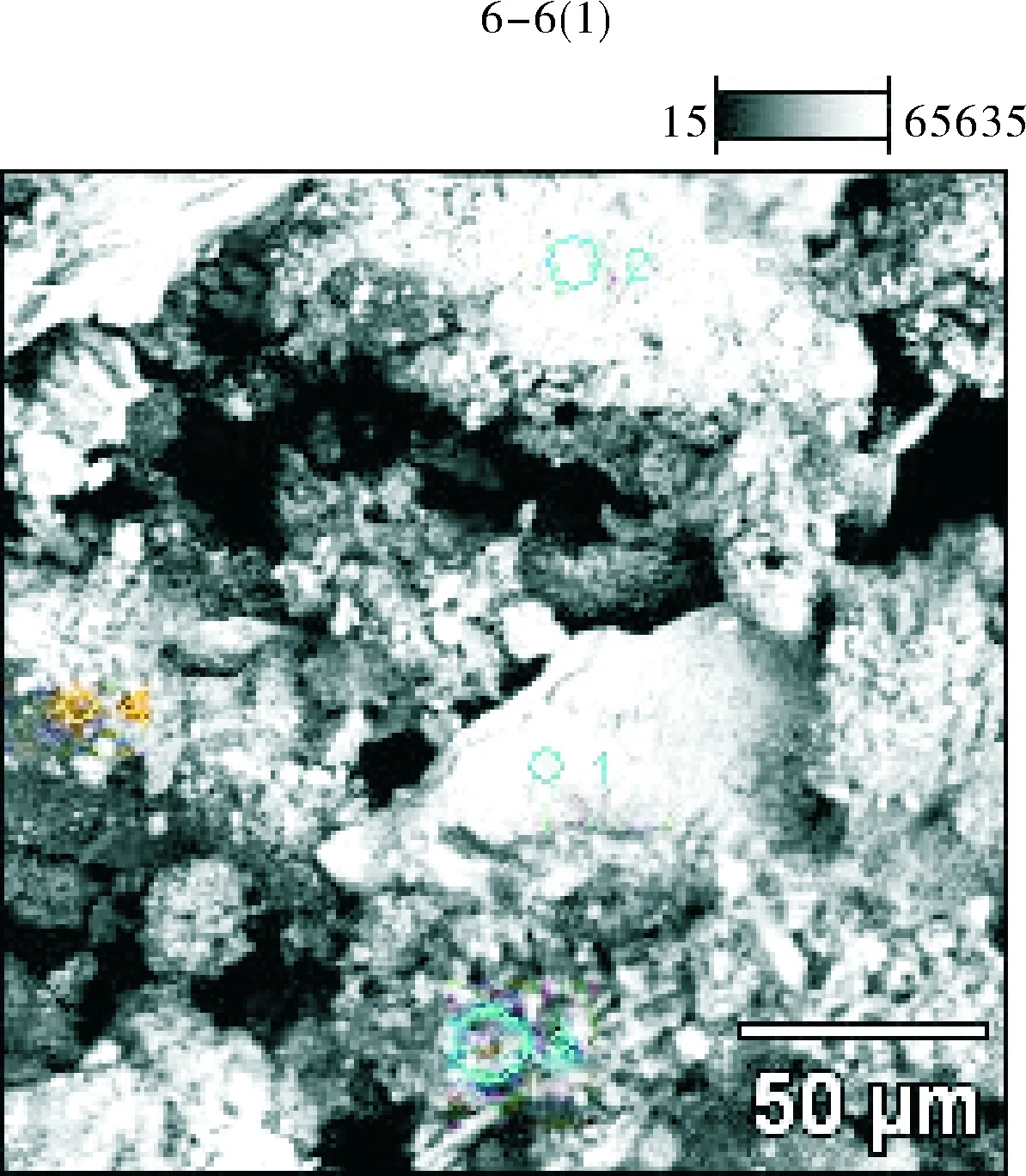

对杆体显微组织进行分析,金相组织如图2所示。金相分析表明,杆体的组织为回火索氏体,晶粒度等级为9级。夹杂物形貌见如图3所示,夹杂物等级见表3。从图3和表3可见抽油杆夹杂物数量较少,且尺寸较小。

图2 典型显微组织形貌(500×)

图3 典型夹杂物形貌(200×)

2.4 断口扫描分析

断口SEM形貌如图4所示。可见,断口表面有泥状花样,并有发纹(微裂纹),腐蚀产物呈羽毛状分布,符合应力腐蚀的断口特征。

对样品表面的腐蚀产物进行能谱分析,结果如图5所示。结果表明,样品表面的腐蚀产物中硫含量很高,并含有一定数量的氯离子和氧。

表3 夹杂物评定结果

图4 断口SEM形貌

图5 腐蚀产物能谱分析

3 断裂原因综合分析

该抽油杆于2016年10月12日首次入井,2016年12月11日发生断杆事故,运行时间仅45天。

1)材质分析

失效的抽油杆材质为30CrMoA,HRC均值为34,而通常含硫油气井使用的材质硬度应该≤22HRC,可见30CrMoA属于H2S腐蚀敏感材料。

2)载荷分析

该井采用的工作制度为7.3 m×2.5 n/min,最大载荷为140.3 kN,最小荷载为45.4 kN,交变荷载为94.9 kN,沉没度为753 m,断裂位置为1 962 m,靠近抽油泵。虽然该处杆柱的拉伸载荷相对较小,但由于该井的供液能力差,沉没度较低,泵的充满程度较差,杆柱在下行时,柱塞与液面之间的液击现象较为明显,存在振动(甚至共振)载荷。此外杆柱下部杆柱受稠油、抽油泵、油管柱等的影响较大,受力较为复杂。本次断口瞬断区约占断口截面的2/5,且环向占比很高,表明断裂时的拉伸载荷并不低。

3)腐蚀介质分析

该井通过计量分离器检测到的H2S浓度为6 314.47 mg/m3,能谱分析证实腐蚀产物中硫含量很高,并含有一定数量的氯离子和氧。硫具有较高的活化能,它能破坏抽油杆表面金属的钝化膜,并加速抽油杆表面沉积物下的腐蚀,使得抽油杆在短时间产生大量腐蚀坑,腐蚀坑内的局部含酸高,又加剧了腐蚀的进行。而氧是一种去极剂,腐蚀速度分别达到CO2和H2S腐蚀速度的80倍和400倍,随浓度增加腐蚀速率先增后减(表面产生氧化物钝化膜)。但实际生产过程中,由于多相流(固、液、气态)的冲刷作用、抽油杆上行和下行过程中与井液的摩擦作用及存在Cl﹣,抽油杆表面很难产生钝化现象。在这里硫和氧是腐蚀源,Cl﹣是加速腐蚀的催化剂。本次管柱断裂位置地层温度约为55 ℃(按2.79 ℃/100m),属于H2S、O、Cl﹣综合腐蚀比较适宜的温度。

综上所述,本次抽抽油杆的断口特征及腐蚀产物能谱分析表明,抽油杆的失效形式为硫化氢应力腐蚀导致的早期疲劳断裂。

4 结论及建议

1)30CrMoA的化学成分、换算的抗拉强度均符合相关标准要求,显微组织、夹杂物、晶粒度也符合标准要求。

2)抽油杆失效形式为硫化氢应力腐蚀导致的早期疲劳断裂。

3)在含H2S、Cl﹣等腐蚀介质的环境中,建议采用表面喷涂或电镀防腐抽油杆。

[1] 张永强,李 辉,王 珂,等. 油井管杆偏磨失效分析[J]. 表面技术,2016,45(8):87-91.

[2] 尚水龙. 抽油杆失效机理及治理技术研究[D].西安:西安石油大学,2010.

[3] 靳永红,李 璐,苏 伟,等. 塔河油田稠油机抽井杆失效原因分析[J]. 中外能源,2015,(11):74-78.

[4] 梁 辰,邓福成,李惠子,等. 抽油杆柱疲劳断裂失效分析[J]. 石油矿场机械,2013,42(4):71-74.

[5] 白 强,庞 斌,林 伟,等. HL型抽油杆断裂失效分析[J]. 金属热处理,2016,41(7):187-191.

[6] 杨国锋,彭绪勇,程春光,等. 抽油杆接箍失效分析[J]. 石油矿场机械,2011,40(8):54-57.

[7] 陈举涛,袁良帅,王 军,等. 抽油杆短期失效原因分析[J]. 石油工业技术监督,2017,33(4):14-17.

FractureReasonAnalysisof30CrMoASuckerRod

WANGJun,LIUXixi,XUAiyan

(Xi′anServStressEngineeringTechnologyCo.,Ltd.,Xi′an,Shaanxi710061,China)

The failure reason of sucker rod was analyzed through geometric measure, chemical composition, mechanical properties test, and microstructure and fracture analysis. The results showed that the chemical composition and tensile strength of sucker rod meet the requirements of the relevant standards. The microstructure, nonmetallic inclusions and grain size were also up to the standard. It is concluded that the failure modes of sucker rod is early fatigue fracture caused by hydrogen sulfide stress corrosion. It is suggested that the sucker rods with surface coating or electroplating are used in environment with the corrosive medium such as H2S, Cl-.

30CrMoA; sucker rod; fatigue fracture; stress corrosion

王军,男,1981年生,工程师,2009年毕业于西北工业大学材料加工工程专业,主要从事新型油井管开发及失效分析工作。E-mail:wjunshanxi@163.com

TE933.2

A

2096-0077(2017)06-0068-03

10.19459/j.cnki.61-1500/te.2017.06.017

2017-04-24

葛明君)