风冷有源相控阵天线热设计

常文凯,胡龙飞,贺奎尚,王 洪

(上海航天电子通讯设备研究所, 上海 201109)

引 言

有源相控阵天线集成了大量的有源器件——T/R组件,T/R组件作为天线的核心部件,其有效的相位控制对天线电扫描至关重要。对天线进行有效的热设计可实现T/R组件的温度可控,进而使天线具有良好的电扫性能。

热设计的本质就是通过系统的结构设计和材料选型,使发热模块获得较低的最高温和较好的均温性。目前,国内外很多学者对有源相控阵天线的热控设计进行了研究,对散热结构形式和结构参数进行了深入探讨。本文在前人研究的基础上从规划和控制各级传导热阻、接触热阻和对流热阻的全新视角分析了天线阵面的热设计过程,并实现了传热路径上(从功率器件或芯片的沟道到外部环境)各热阻的最优化。

1 总体设计

相控阵天线的热源具有种类少、数量多、热源空间位置相对重复的特点,属于阵列式热源,因此具有独特的热设计流程,如图1所示。

图1 设计流程

总体布局主要是对综合机械结构、电气性能和热控制进行规划,完成系统级风道设计,确保各阵列中流量均匀。详细设计主要完成冷板的初步构型设计,最后仅使用动量方程和质量方程进行仿真,验证各阵列流量的均匀性。优化设计仅针对单列冷板模块进行,优化各热阻并使用全方程进行仿真。该流程避免对全阵面进行全方程仿真,提高了仿真的准确性和效率。

2 热控初始设计

系统传热路径上各传导热阻、接触热阻和对流热阻的有效规划即为热控初始设计。

2.1 总体布局(风道规划)

总体布局采用开式隔离式风道[1]设计,如图2所示。风路系统由主送风道、风冷板和主回风道构成。主风道分立天线两侧,风冷板采用分布式布局贯穿天线阵面,但与设备舱完全隔离。该布局方法可有效提高天线T/R组件的散热能力,同时具有较好的环境适应性。

图2 总体设计

主送风道本质上是一种分流器。目前实现流量均匀分配的主流方法有静压腔等量送风、变主风道截面送风和变冷板通风口截面送风[2]。由于受阵面总尺寸的限制,无法在天线阵面内形成静压箱进行孔板静压通风,因此文中采用风口远端主风道变截面的方法,即通过提高远端动压、降低静压的方法实现风道送风的均匀性。

阵面的风冷板划分为2个模块,每个模块包含9条散热冷板,考虑到实际安装空间和降低系统噪音等因素,选择进风口4个风扇吹风,出风口4个风扇抽风的形式,4个风扇构成一个风机组合。

2.2 详细设计(风冷板结构设计)

2.2.1 翅片结构设计

一条冷板进行4个组件的散热,即总热耗Q为280 W。

Q=hA(t1-t2)

(1)

式中:h为热交换系数,强迫风冷一般为60 W/(m2·K);t1为翅片温度,t2为冷空气温度,t1-t2一般为20 ℃;A为换热面积。

计算可得A= 0.23 m2,即单条冷板热交换面积不小于0.23 m2,基于该值设计的冷板结构如图3和表1所示。

图3 冷板结构及热阻分布

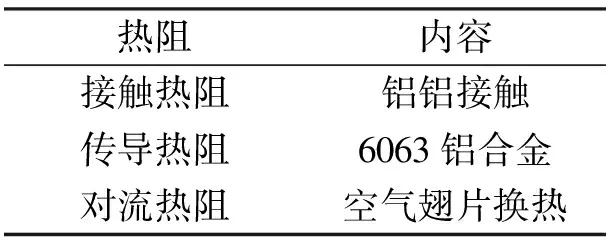

热阻 内容接触热阻铝铝接触传导热阻6063铝合金对流热阻空气翅片换热

2.2.2 冷板压损特性分析

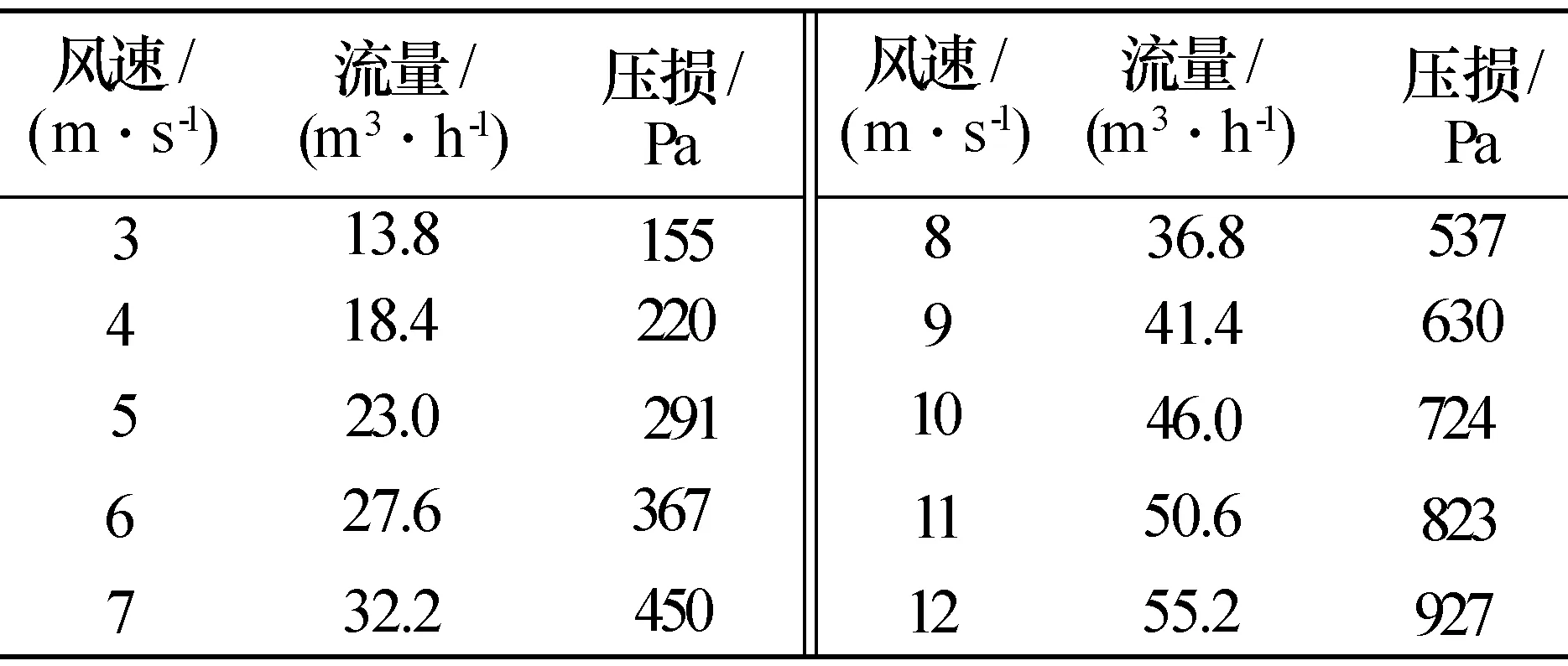

初始设计中冷板压损特性一般通过仿真获得,见表2。

表2速度-压损对应表

2.2.3 冷板风量核算

风量一般通过经验公式进行初步计算:

Q1=cpρQv(tout-tin)

(2)

式中:Q1为单模块总热耗 2 520 W;ρ为空气密度,取值1.076 5 kg/m3;cp为空气比热,取值1 005 J/(kg·K);Qv为风量;tout为出口温度;tin为入口温度。

当tout-tin= 10 ℃时,单模块风量需求为838 m3/h,单条冷板风量需求为93 m3/h;当tout-tin=15 ℃时,单模块风量需求为558m3/h,单条冷板风量需求为62 m3/h;当tout-tin=20 ℃时,单模块风量需求为419 m3/h,单条冷板风量需求为46 m3/h。风机选型主要依据模块风量需求及模块在该风量下的压损进行,同时兼顾系统噪音要求。根据以上分析初步选择 EBM的4118NH4型风扇。该系统存在风机串并联问题,限于篇幅,文中不对串并联进行详细讨论。

2.3 流量均匀性仿真分析

2.3.1 模块1

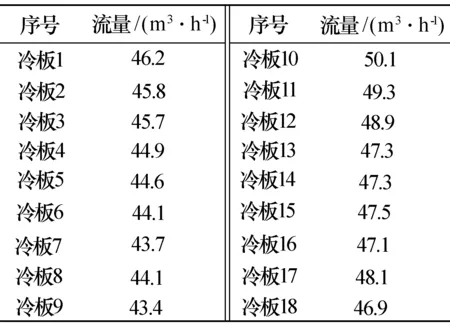

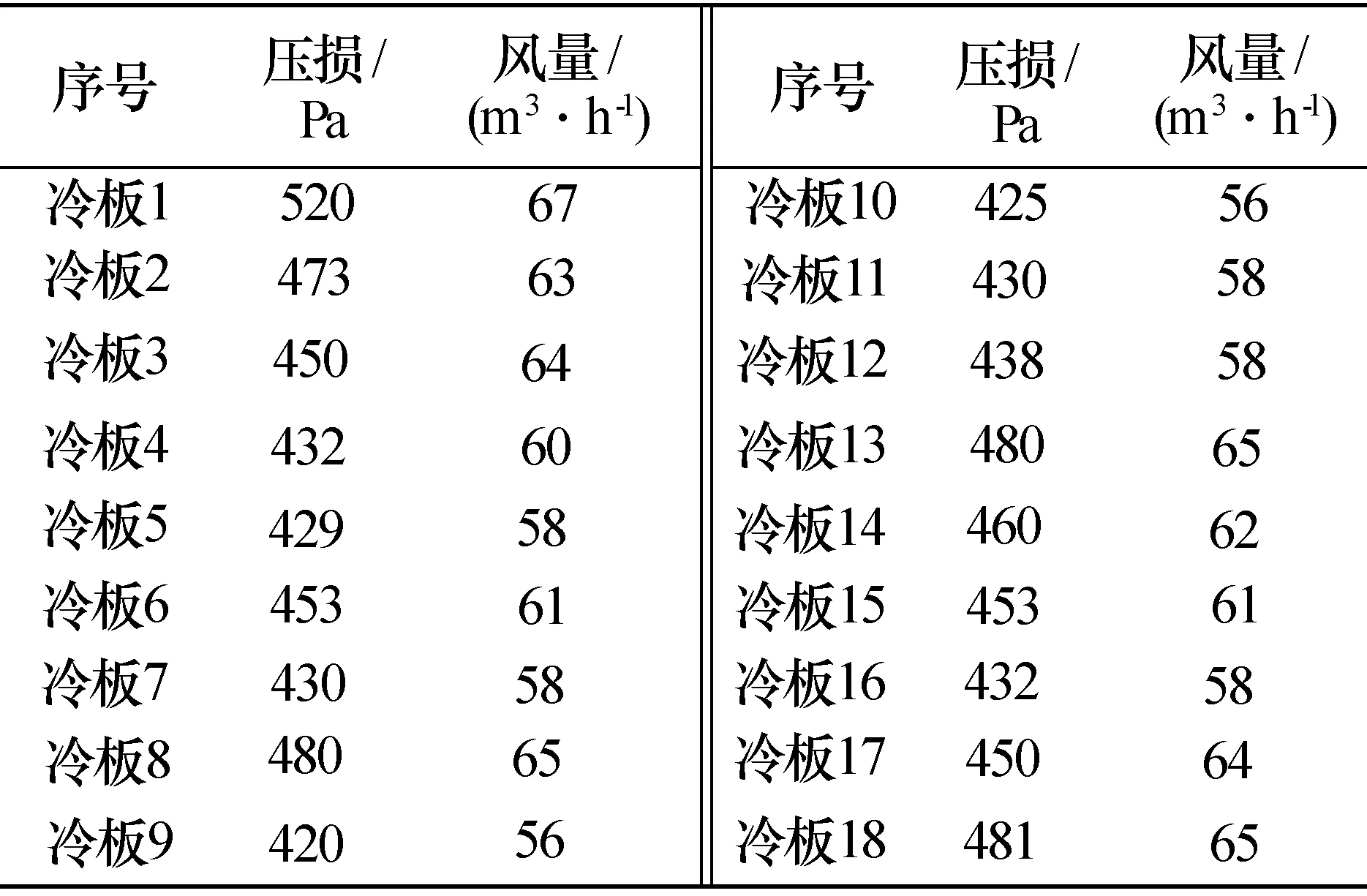

仿真边界条件:进风口4个4118NH4型风扇吹风,出风口4个4118NH4型风扇抽风。优化后结果见表3(冷板1~9)。

表3各冷板流量分布

2.3.2 模块2

仿真边界条件:进风口4个4118NH4型风扇吹风,出风口4个4118NH4型风扇抽风。优化后结果见表3(冷板10~18)。

结论:模块1和模块2各冷板风量基本均匀,但总体风量偏小,需进一步优化设计。

3 热控优化设计

系统传热路径上各传导热阻、接触热阻和对流热阻的有效控制即为热控优化设计。根据设计要求,当环境温度低于35 ℃时,需满足以下条件:

1)各T/R组件中热源底部最高温度≤70 ℃;

2)各T/R组件中热源底部温差≤10 ℃。

3.1 接触热阻

目前,为提高维修效率,T/R组件与冷板一般不采用焊接的连接形式,而采用螺钉连接或锁紧机构连接。采用该连接方式,固体对固体的接触仅发生在一些离散点或微小面积上,其余的间隙部分是真空或填充介质。由于间隙介质的导热系数与固体导热系数相差较大,因而引起接触面附近热流发生变化,形成接触换热的附加阻力即接触热阻,需要采取一定的措施尽量减少接触热阻。国内学者对接触热阻的研究已很深入。根据文献[3],锁紧机构连接形式下的接触热阻小于螺钉连接形式下的接触热阻,界面填充材料方面的接触热阻从大到小依次为无界面材料、铟箔、导热衬垫、导热硅脂。基于总体结构设计中组件采用盲插的形式安装于冷板上,文中使用锁紧机构连接组件和冷板,组件和冷板间采用无接触材料的形式。在该形式下需要控制接触面的接触压力、平面度和粗糙度以获得较小的接触热阻。根据文献[4],当接触压力控制在20 kg/cm2、平面度为0.02 mm(80 mm × 80 mm)、粗糙度为1.6 μm时,可实现较好的接触,接触热阻较低。

3.2 传导热阻

T/R组件壳体底部传热面和散热冷板之间一般都存在较大的面积差异,因此冷板的总传导热阻除一维传导热阻外,还包括扩展热阻。因此优化总传导热阻的本质就是减少扩展热阻,提高冷板的均温性能。文献[5]研究了总传导热阻与热传导系数、冷板厚度、热源面积及对流换热系数的关系,得出了工程应用价值较大的设计准则。本文基于该设计准则,同时兼顾总体盲插结构,得出冷板最佳厚度为3.5 mm。下面通过改变冷板热传导系数来进一步优化总传导热阻。

3.2.1 实心铝板传热仿真

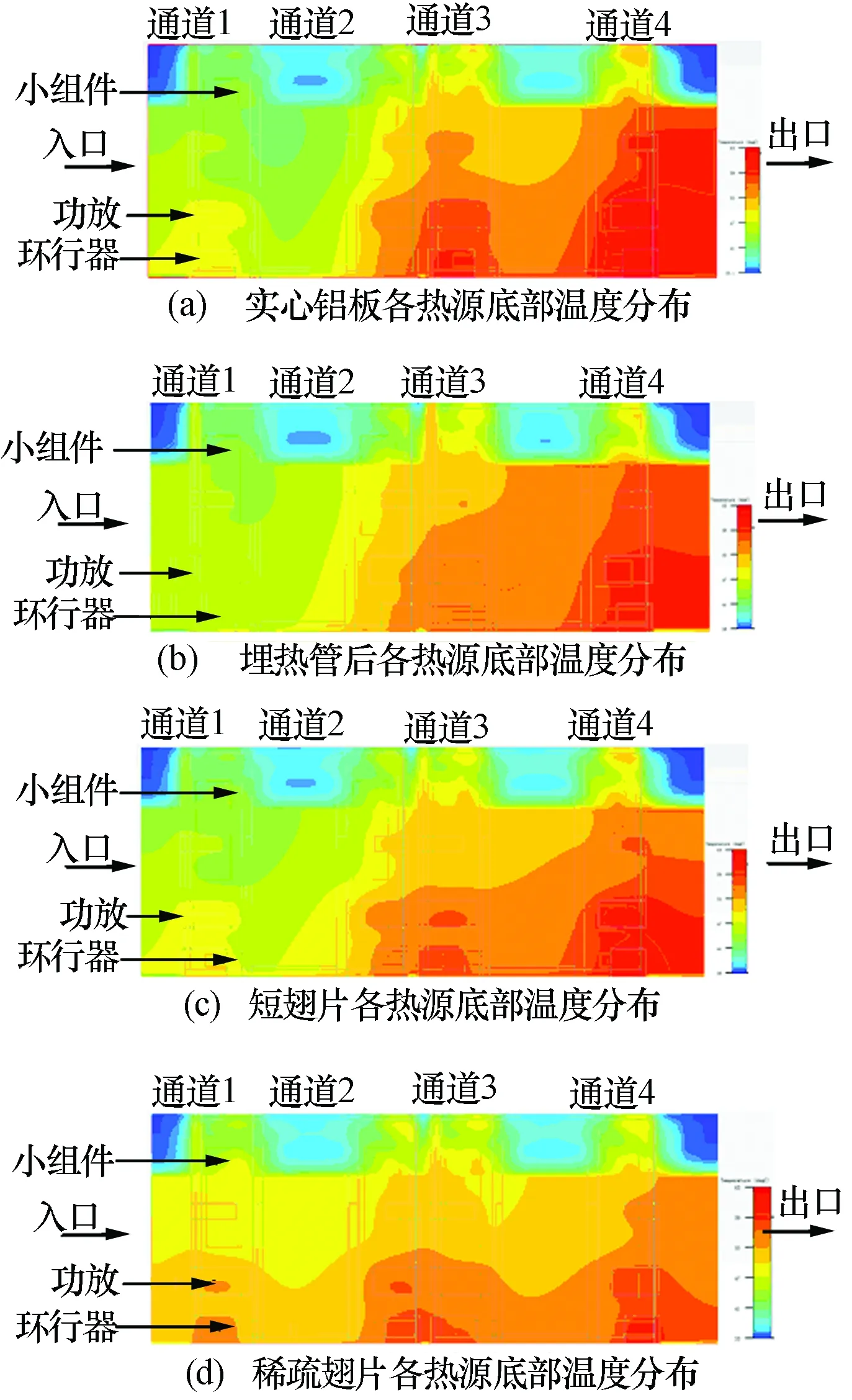

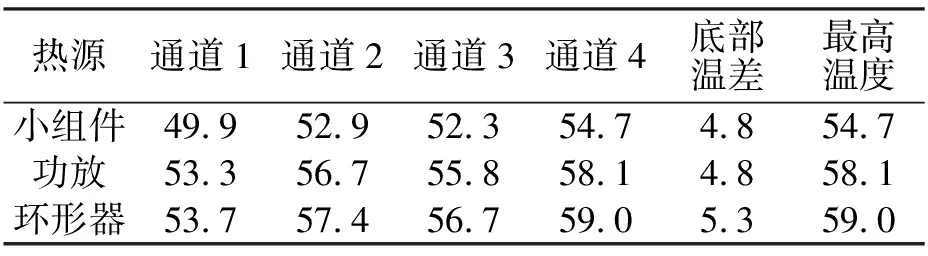

边界条件:风量45 m3/h,入口温度35 ℃,单条冷板上下各2个组件。各热源底部温度分布如图4(a)和表4所示。

图4 各热源底部温度分布

表4 各热源底部温度℃

结论:热源底部最高温度为63.7 ℃,小于70 ℃;热源底部最大温差为14.8 ℃,大于10 ℃。

3.2.2 超薄热管传热仿真

将3.5mm厚的实心铝板沿风速方向设置3条1 mm厚的超薄热管,将前后热源连接起来,导热系数为500 W/(m·K),仿真结果如图4(b)和表5所示。

表5 各热源底部温度℃

结论:热源底部最高温度为59.7 ℃,小于70 ℃;热源底部最大温差为12.7 ℃,大于10 ℃。

以上分析表明:传导热阻的优化在一定程度上改善了热源底部的温度分布,但系统均温性仍不能满足要求。说明在该结构形式下,由于冷板厚度的限制,即使提高导热系数,对系统温度分布也无实质性的改善。下面通过改变对流热阻做进一步优化。

3.3 对流热阻

经过以上分析,天线热设计的主要难点在均温性控制上,提高系统均温性的首选方法是提高冷板流量。选用更高功率的风扇虽能够提高风量,但会使系统噪音急剧上升,所以不是最优方案。在风扇固定的情况下,根据风机特性曲线,可通过优化翅片结构减小系统压损的方式来提高风量。

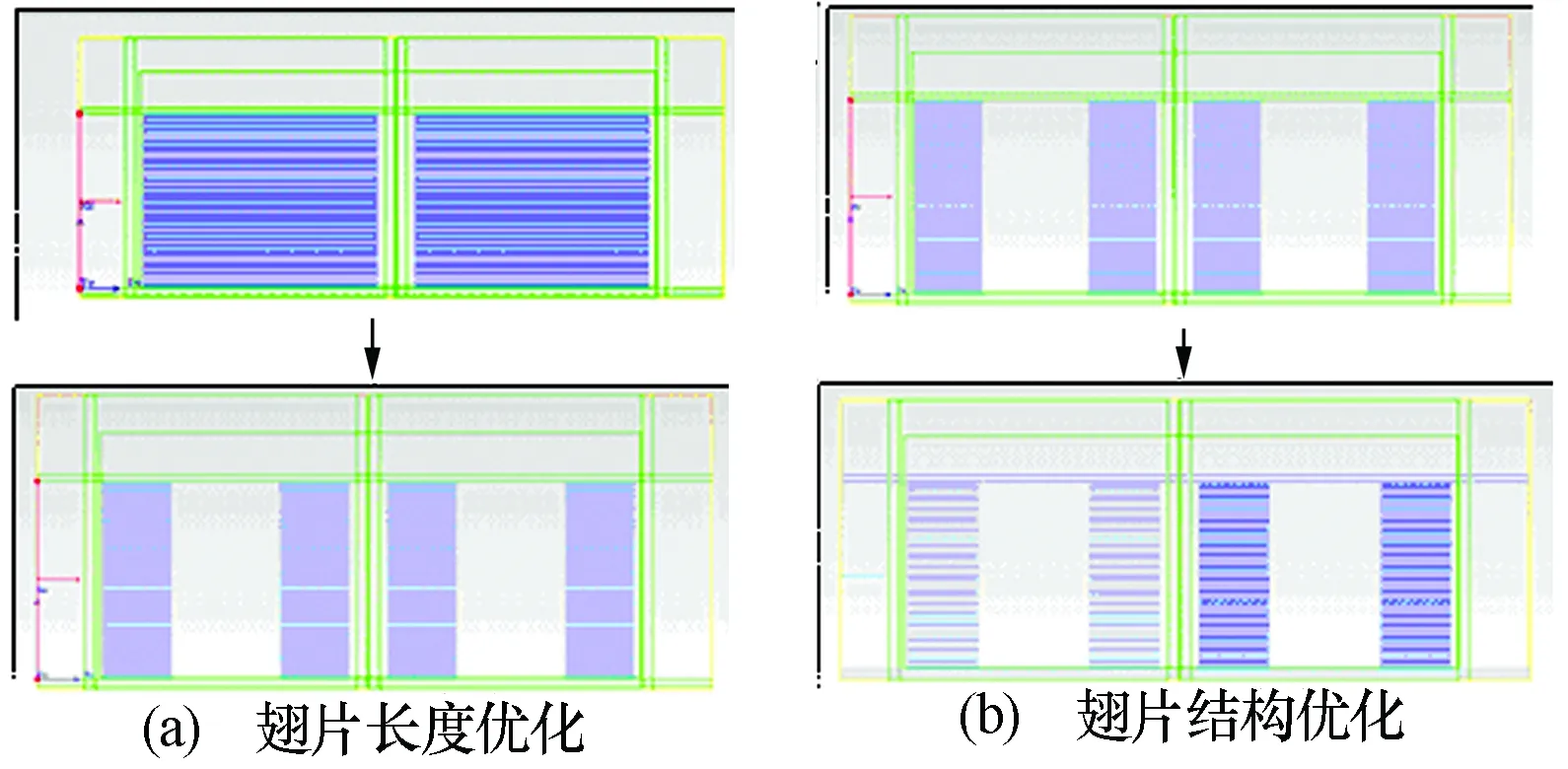

3.3.1 减小翅片长度

风路系统的压损主要有沿程压力损失和截面突变2种。文中首选减小沿程压力损失的方法,如图5(a)所示,将翅片长度由120 mm减小至40 mm。

图5 翅片优化

对全阵面风路系统进行仿真,单条冷板风量可以提高到52 m3/h,压降为499 Pa,该风量下各热源底部温度分布如图4(c)和表6所示。

表6 各热源底部温度℃

结论:热源底部最高温度为61.4 ℃,小于70 ℃;热源底部最大温差为12.6 ℃,大于10 ℃。

3.3.2 增加翅片间距

经过以上分析,风道末端热源温度已优化到极限,若要进一步提高系统的均温性,只有提高风道前端热源的温度,即提高前端热源处的对流热阻,将低温处翅片间距增加一倍,如图5(b)所示。

对全阵面风路系统进行仿真,单条冷板风量可以提高到60 m3/h,压降为451 Pa,该风量下各热源底部温度分布如图4(d)和表7所示。

表7 各热源底部温度℃

结论:热源底部最高温度为59 ℃,小于70 ℃;热源底部最大温差为 5.3 ℃,小于10 ℃,满足设计要求。

4 热测试

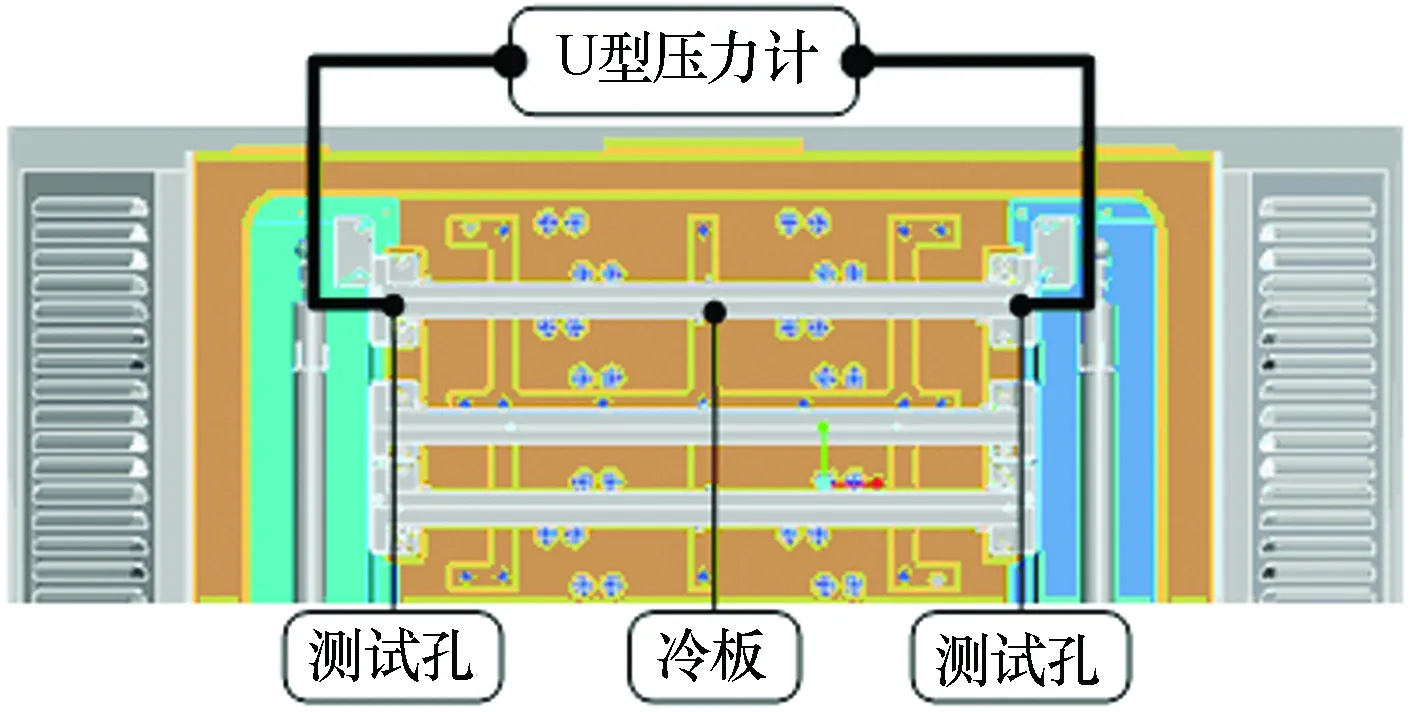

天线阵面的热测试主要完成热源温度和风量的测量。热源大多都处在封装结构内部,很难直接测量,一般可通过阵面温度监测传感器获得,阵面实际风量可以通过合理的设计实现测量。

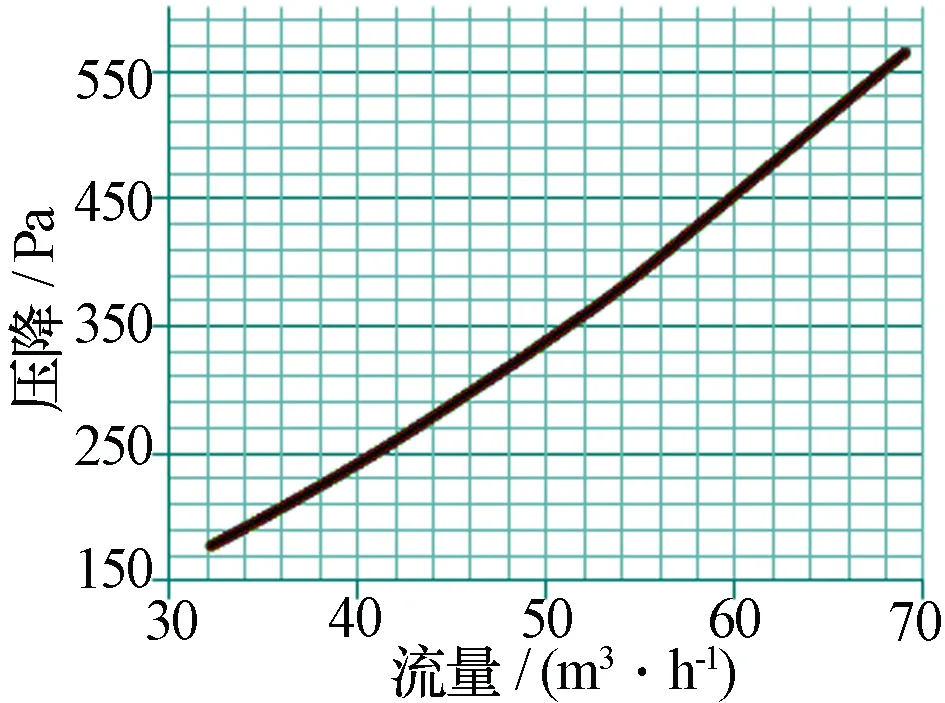

首先,通过冷板的压损特性测试可以获得冷板风量与压损的关系曲线,然后在全阵面上通过测试孔测量冷板实际压损,由于冷板流量和压损的关系是单调曲线,因此通过阵面环境下压损的测量值和关系曲线即可获得冷板的实际流量。

4.1 冷板压损特性测试

冷板压损特性测试系统如图6所示,测量结果如图7所示。

图6 冷板压损特性测试原理图

图7 冷板压损特性图

4.2 全阵面冷板压损测试

全阵面冷板压损测试如图8所示,测得各冷板的压损见表8。结合图7的曲线可得各冷板的实际流量,见表8。各冷板流量基本均匀,且流量在60 m3/h左右,与仿真结果的误差在15%以内。

图8 全阵面压损测试图

5 结束语

本文以某风冷相控阵天线热设计为例,从规划和控制各级传导热阻、接触热阻和对流热阻的视角分析了天线阵面的热设计过程,提出了一种高效 、简洁的热分析思路,最终实现了天线T/R组件底部最高温和均温性的有效控制。该设计思路和方法可供同类产品参考。