相变薄膜热物性对电子设备热控的影响

毛丽凯,程文龙,年永乐

(中国科学技术大学热科学和能源工程系, 安徽 合肥 230000)

引 言

热控系统是电子器件中不可或缺的部分,它的主要任务是保证相关电子器件在安全的温度范围内工作。热控系统的作用主要包括两个方面:1)保证电子器件正常运作所需的温度范围,如低温、恒温等要求;2)保证设备内部温度场均匀且稳定[1-2]。

相变温控是一种利用相变材料在相变过程中吸收或释放大量热量的同时温度基本保持不变的特性来控制设备温度的技术[3-6]。相变温控技术通常是将相变材料固定在控制设备与外环境之间,设备工作时,当发热面与相变设备接触面的温度达到相变材料的相变温度时,相变材料发生相变,利用其相变潜热吸收和储存设备热源产生的热量,并将发热部件的温度控制在相变材料的相变点附近,从而实现对电子器件温度的控制。相变温控技术属于能量储存型被动温控,其热控能力主要取决于相变材料自身的热物理性质,受外界温度的影响较小,同时相变材料的加工工艺相对简单,材料的形状和大小在一定范围内可以控制。因此,相变温控非常适用于空间较为紧凑、高热流密度以及对周围环境较难散热的温度控制场合。同时,相变温控具有相变过程中温度几乎保持不变、单位体积储热量大、可靠性高、能耗低[7-8]、可在高温高湿度等恶劣条件下使用的优点。

文献[9]通过实验模拟相变材料的控温效果,实验结果表明,相变材料可以有效减缓设备芯片温度上升的速率,延长设备达到最高允许工作温度的时间,从而实现对电子设备内部芯片安全运行的保护;相变温控装置的控温效果与相变材料用量呈正相关,且随着热流密度的增加,温控效果减弱。文献[10]研究发现,在航天器短期强热流情况下,用定形相变材料进行温控是可行的,相变材料的热导率对其温控效果影响显著,热导率较低的相变材料不适合对航天器进行温度控制。文献[11]制备出新型柔性相变材料,有效地降低相变材料与电子设备接触面之间的接触热阻,提高了相变材料对电子器件的热控能力。文献[12]将脂肪酸类相变材料作为空调储能装置,结果显示该储能装置可以使室内温度保持在20 ℃左右,大大降低了室内温度的波动。

相变温控系统可有效应用于电子设备热控领域,但是,目前对于适用于有限空间条件下电子器件热控的薄膜型相变材料及其热控特性的研究还不足,尤其是对相变材料的相关物性对热控性能影响的研究还有待完善。为此,本文将针对电子器件相变热控及薄膜型相变材料的热控特性进行研究。首先制备出具有柔性特征的相变薄膜材料,该种材料具有在热控表面上易于安装和接触热阻较低的优点;然后建立其在电子设备中的相变热控实验平台,通过实验研究相变材料对电子设备的热控特性;同时在实验分析的基础上建立相变热控的数值分析模型,进一步获得相变薄膜材料的潜热、热导率等参数对相变热控性能的影响规律。

1 相变薄膜用于电子设备热控的实验研究

1.1 实验装置

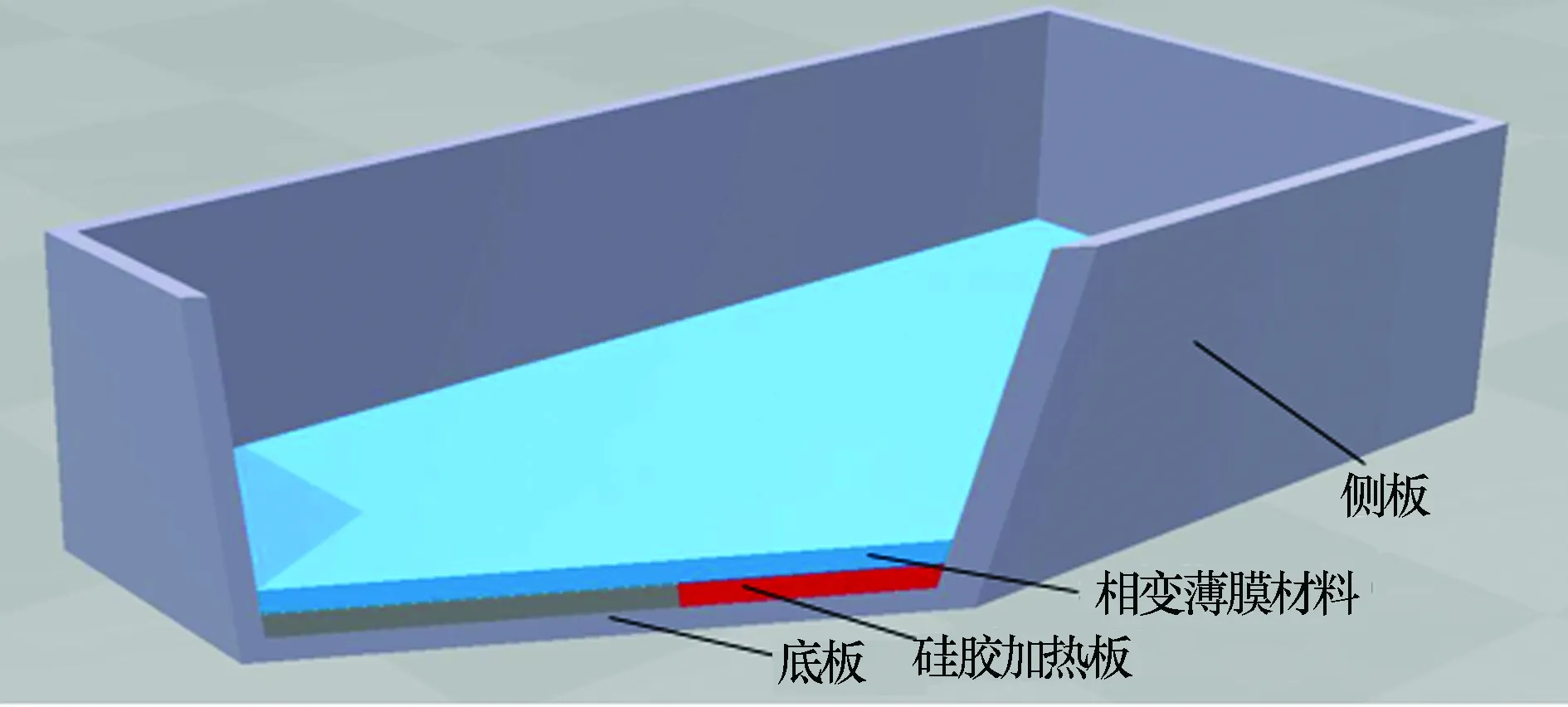

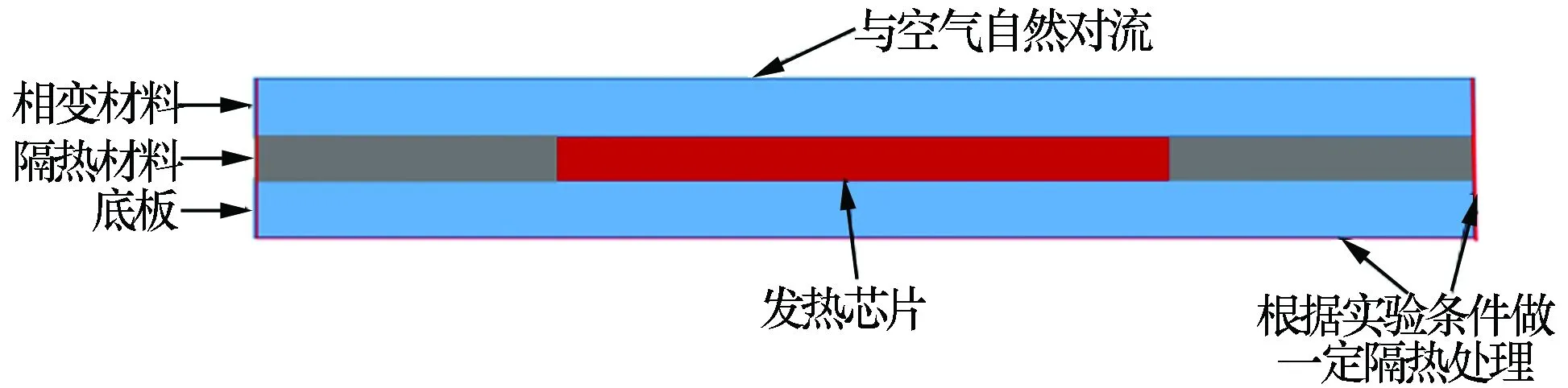

诸如手机等小型电子设备,具有产热芯片面积小、结构紧凑且散热主要依赖于环境与封装后盖自然对流的特征[13],由此建立模拟热控的实验,如图1所示。实验装置主要由相变薄膜材料、硅胶加热板、底板、侧板、硅胶加热板与侧板间的绝热填充板组成。

图1 模拟温控装置内部结构

由于市面上电子设备的后盖种类众多,且不同种类的后盖对传热影响较大,为使实验结果具有普适性,本实验中不加后盖。根据市面上部分手机尺寸,设置底板长122 mm,宽55 mm,底部与实验台之间由绝缘材料相隔;硅胶加热板用来模拟电子设备中的产热芯片,置于底板上侧中心位置,与底板同宽,长度为底板的1/2,产热均匀,加热板产生的热量采用电源功率进行控制和计量;加热板与侧板之间由绝热板填充;柔性相变薄膜材料置于加热板之上,其与环境之间进行自然对流换热。

温控实验采用T型热电偶测量温度,将两个T型热电偶分别布置于模拟芯片和柔性相变薄膜上侧的几何中心,温度数据采用安捷伦34970A采集仪进行采集。

1.2 相变材料及实验条件

本文以自制的3种柔性相变薄膜[14-16],利用实验方法研究相变薄膜的热物性及结构参数对热控性能的影响。假定芯片在室温环境(约20 ℃)下工作。相变薄膜材料的物性参数如表1所示。根据手机在视频和游戏时的运行工况,本文设定模拟运行工况如表2所示。

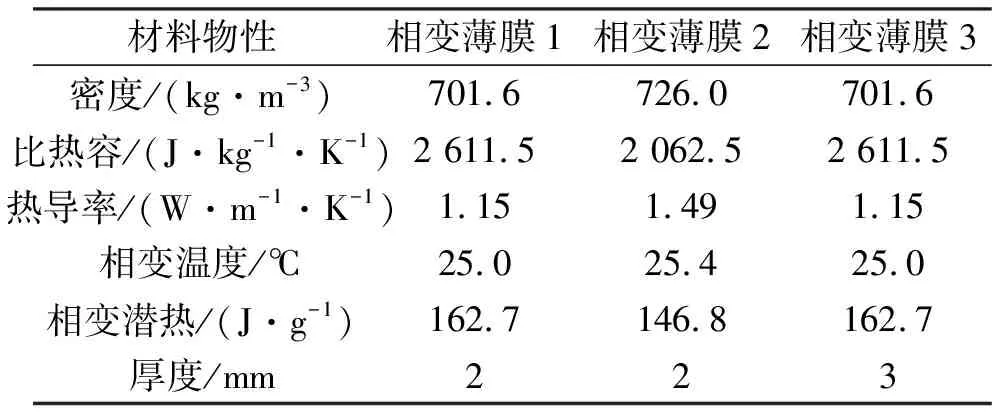

表1 相变薄膜材料物性参数

表2 电子设备运行工况

1.3 实验结果

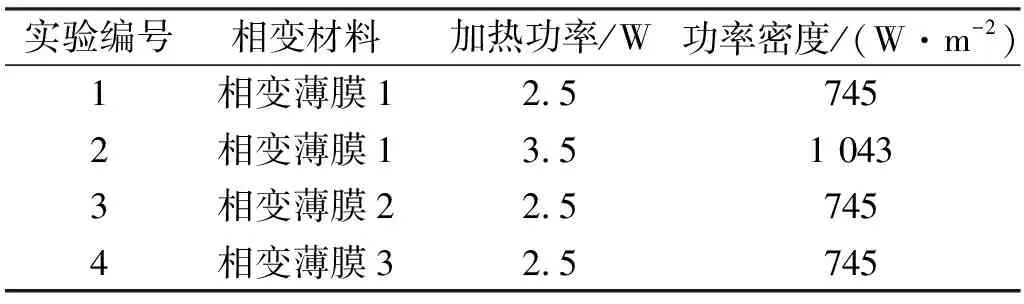

热控实验结果如图2所示。由图2可知:在这4组实验中,发热芯片和柔性相变薄膜的温升趋势相同,二者温差较小,在4 000 s之后,芯片与相变薄膜的温差均不超过2 ℃;在530 s之前,4组实验曲线均出现过非常平缓的阶段,这是因为当相变薄膜的温度上升至相变点时,薄膜内的相变物质开始发生相变,在此阶段薄膜吸收热量并保持温度几乎不变。当相变薄膜与加热芯片接触部分相变结束后,由于相变薄膜的热导率较低,使得未与加热芯片接触的部分薄膜的温度上升缓慢,即这部分相变薄膜缓慢发生相变,此阶段相变薄膜对芯片的热控效果下降,发热芯片中心温度开始显著升高。

图2 相变热控实验结果

同时从实验结果可知,相变材料的热导率、厚度以及芯片的加热功率均会对热控效果产生影响。

2 相变薄膜的热物性及结构参数对热控性能的影响

2.1 数值模型

针对上述实验,建立相变热控物理模型,如图3所示。模型内的部件包括底板、产热芯片、相变薄膜、芯片与装置侧面间填充的绝热材料。根据实验实际条件,对装置下表面与侧面做一定的隔热处理,相变薄膜上表面与外界环境自然对流,各表面间存在一定的接触热阻。

图3 热控模型

在利用数值方法求解相变传热问题时,由于传热过程中存在固-液交界面的移动,所以要对此过程进行特殊处理。本文选用显热容法,将相变材料的相变潜热等效为相变温度区间(Tm-ΔT,Tm+ΔT)上的显热容,如此便将分区描述的控制方程和界面守恒条件转化为整个区域上均适用的单一非线性导热问题,由计算出来的温度分布即能确定两相界面的位置。以温度为待求量,为使问题简化,做以下假定:

1)忽略相变物质处于液态时自然对流的影响;

2)忽略相变物质处于固态和液态两种情况下密度的变化;

3)相变材料热物性为常数且各向同性;

4)无内热源和内热汇。

为提高计算的效率和准确度,令相变区域内的等效比热容:

ceff=cp+δ(T)ΔH

(1)

其中,

(2)

式中:δ(T)为高斯分布函数;cp为相变材料的比热容;ΔH为相变潜热;T为相变材料温度;Tm为相变温度;ΔT为相变区间的半高宽。

2.2 计算结果与实验结果的比较

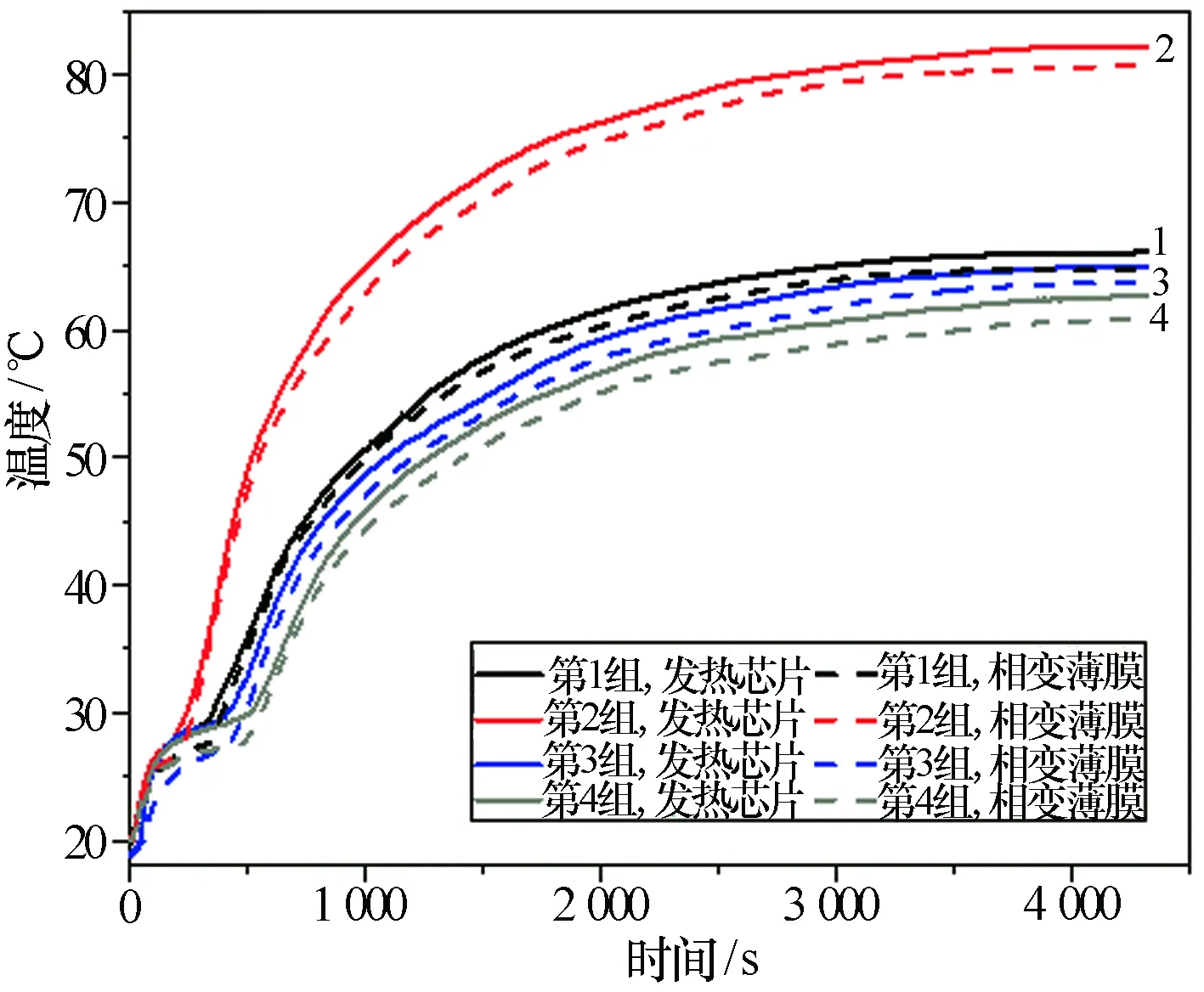

计算结果与实验结果的比较如图4所示,从图中可以看出,4组计算得出的芯片中心温度数据与相应的实验数据吻合度较高,所以认为此模型正确,可用此模型进行下一步分析。

图4 芯片中心温度计算结果与实验结果对比

2.3 相变薄膜的热物性及结构参数对热控性能的影响

利用上述数值模型,改变相变材料的热物性参数和结构参数,探究相变过程中各个参数对热控性能的影响。本实验中电子设备热控性能的评价主要在于与相变薄膜贴合的芯片的中心温度大小,本文以系统达到热平衡时芯片中心的温度作为评定系统热控性能的参数。

定义相变材料的比热容cp、热导率k、相变潜热h、厚度d、来自芯片的热流密度q以及热源面积因子s为自变量,系统达到热平衡时发热芯片中心温度为因变量,利用控制变量法对各个参数进行分析。相变材料初始物性参数设置如表3所示。相变材料初始厚度为2 mm,系统初始温度为20 ℃,来自芯片的热流密度为700 W/m2。

表3 相变材料初始热物性

1)令其他变量保持不变,相变材料比热容的取值区间为1500J/(kg·K)~3000J/(kg·K),每隔100 J/(kg·K)取一个值进行分析。系统达到热平衡时(温控时间约为4 300 s),芯片中心温度随相变材料比热容变化的计算结果如图5所示。从图中可以看出,芯片中心温度几乎不随相变材料比热容的改变而改变。这是因为相变材料在相变过程中,由相变潜热转化而来的等效比热容远远大于相变材料处于固态或液态时的比热容,所以材料的固/液态比热容对热控的影响较小。

图5 改变相变材料比热容的计算结果

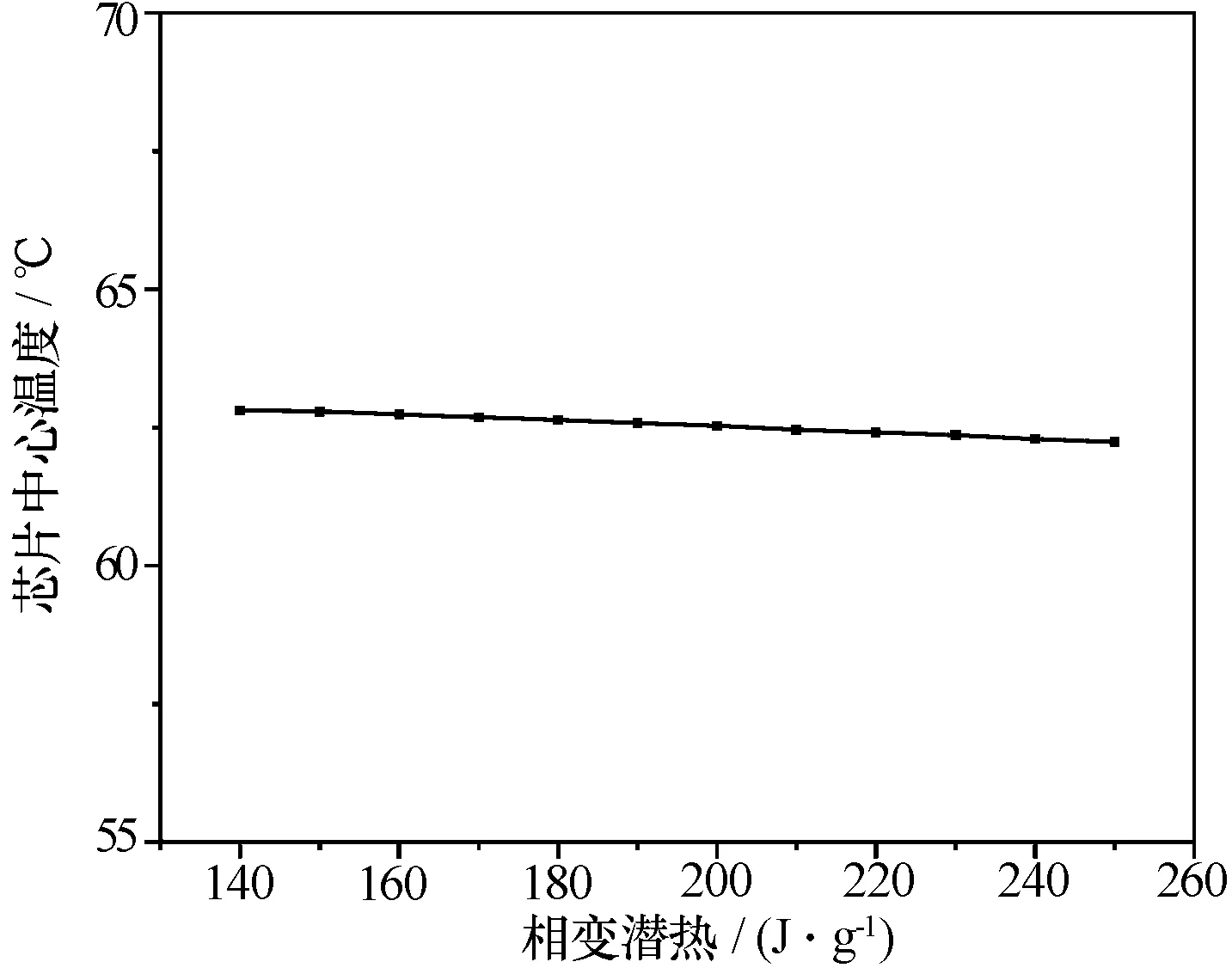

2)令其他变量保持不变,相变材料潜热的取值区间为140 ~ 250 J/g,每隔10 J/g取一个值进行分析。系统达到热平衡时(温控时间约为4 200 s),芯片中心温度随相变材料潜热变化的计算结果如图6所示。由图可知,随着相变潜热的增大,芯片中心温度几乎保持不变。

图6 改变相变材料潜热的计算结果

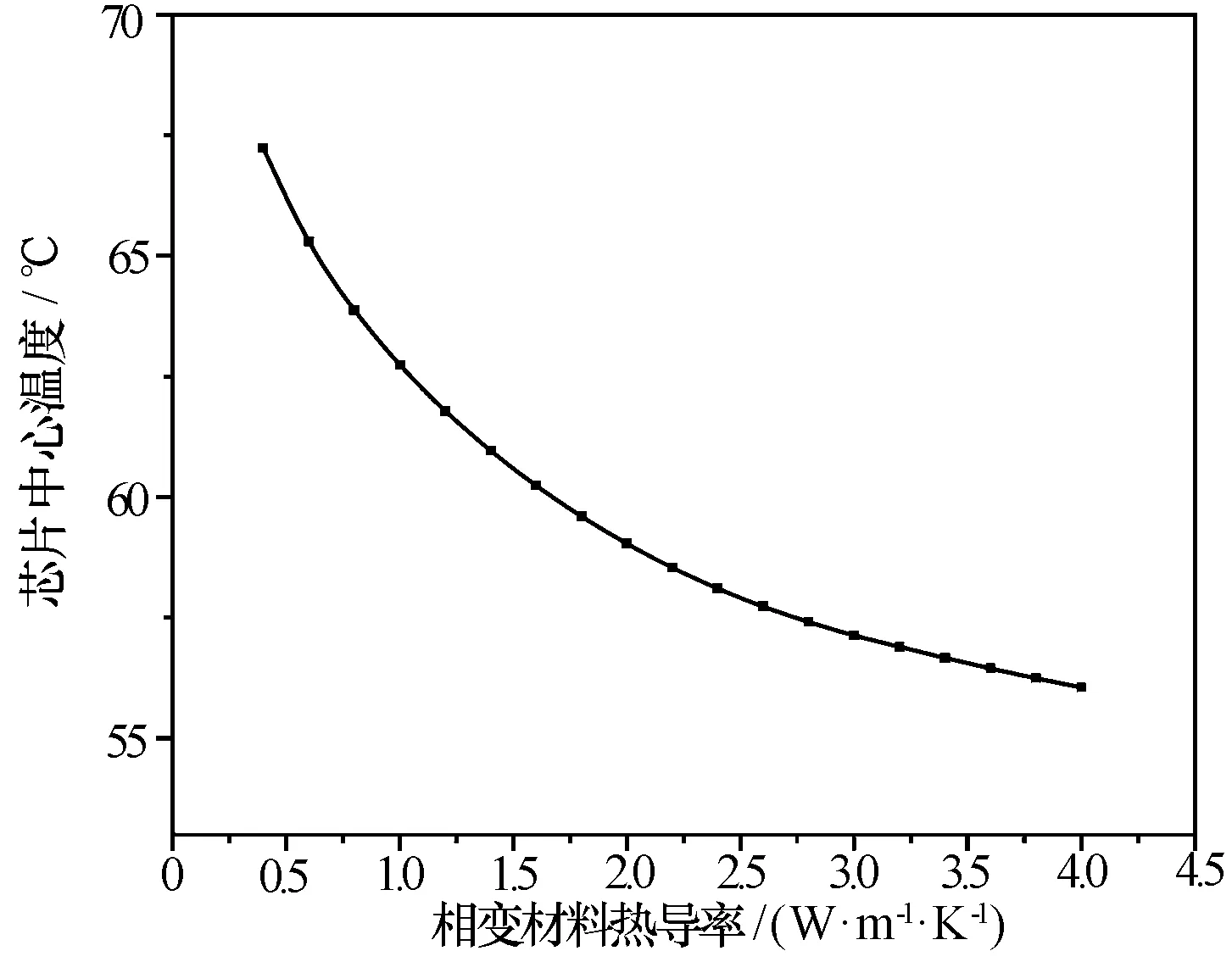

3)保持其他变量不变,相变材料热导率的取值区间为0.2 W/(m·K) ~ 4 W/(m·K)。系统达到热平衡时(温控时间约为4 900 s),芯片中心温度随相变材料热导率的变化如图7所示。从图中可以看出,芯片中心温度与相变材料热导率成反比关系。由计算结果可得,当相变材料的热导率过小时,离芯片较远的部分相变材料的温度不能达到其相变温度,如:若相变材料热导率为0.2 W/(m·K),在达到热平衡时,离芯片最远的相变材料部分的温度约为20 ℃,而相变材料的相变温度为27 ℃,即这部分材料不能发生相变,从而此部分的潜热不能得以利用,使得芯片中心温度较高。随着相变材料热导率增大,一方面,芯片与外界环境之间的热阻减小;另一方面,来自芯片的热量能更快地从相变材料中部(与芯片接触的部分)传至相变材料两端(未与芯片接触的部分),使得远端的相变材料也能发生相变,从而提高相变材料潜热的利用率,降低芯片中心温度[17]。

图7 改变相变材料热导率的计算结果

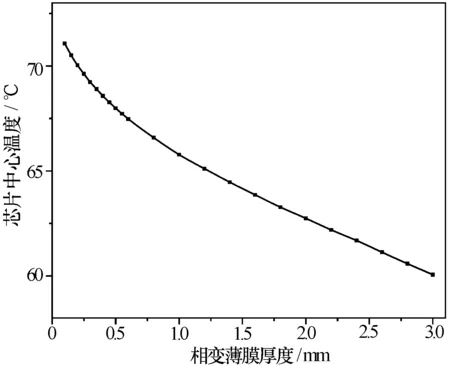

4)固定其他变量,相变薄膜厚度的取值区间为0.2 mm ~ 3 mm。系统达到热平衡时,芯片中心温度随相变材料厚度变化的计算结果如图8所示。从图中可以看出,相变材料越厚,芯片中心温度越低。这是因为相变薄膜厚度越大,相变薄膜的总潜热ΔH越大,如下式所示:

ΔH=mpcmh=Adpcmρpcmh

式中:mpcm为相变薄膜质量;A为相变薄膜的底面积;dpcm为相变薄膜的厚度;ρpcm为相变材料的密度;h为相变材料的潜热。由此式可得,相变薄膜总潜热量与相变薄膜厚度成正比关系,所以在电子器件运行时,相变薄膜越厚,材料总潜热量越大,越有利于降低芯片温度。

图8 改变相变材料厚度的计算结果

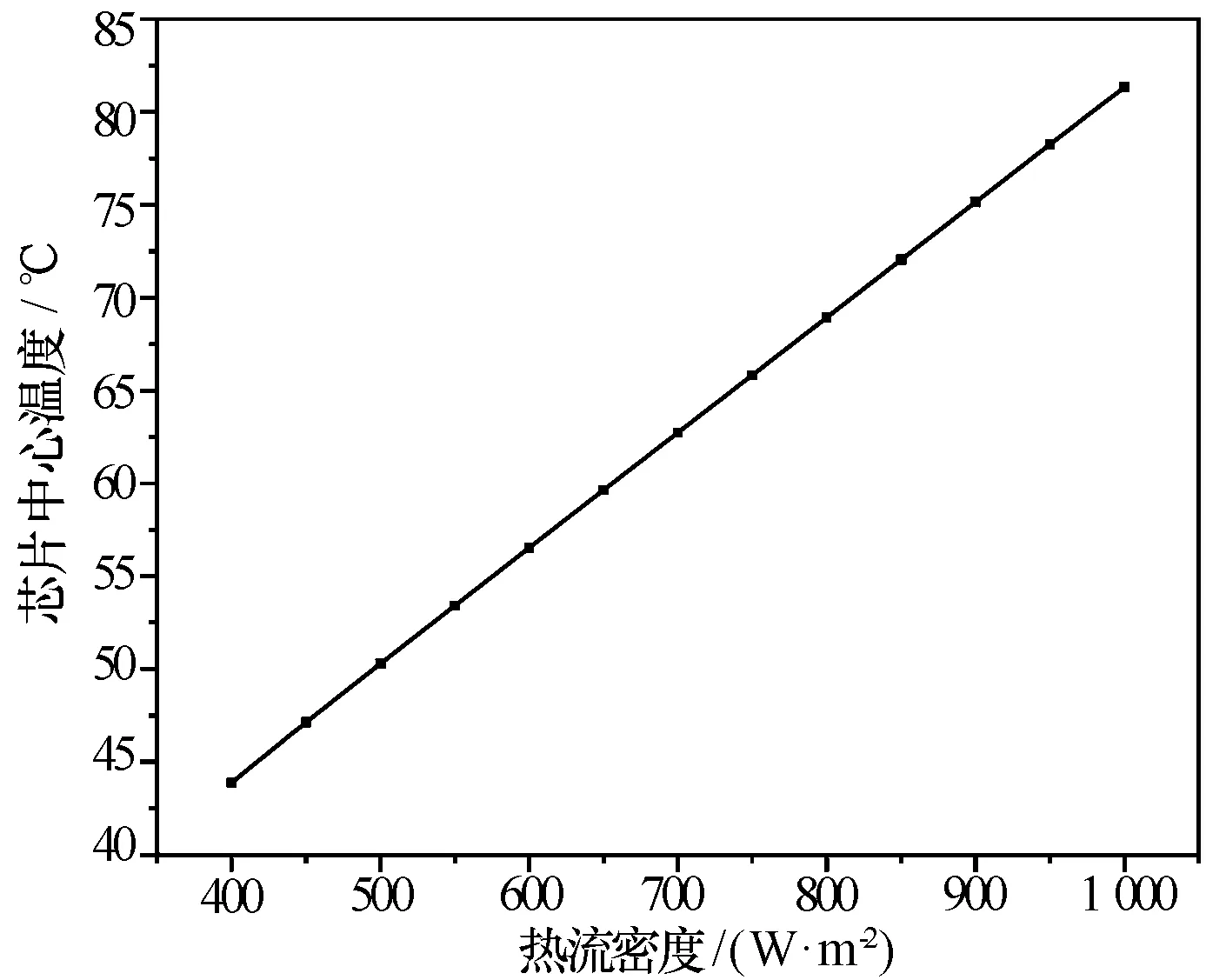

5)保持其他变量不变,来自芯片的热流密度的取值范围为400 ~ 1 000 W/m2,每隔50 W/m2取一个值。系统达到热平衡时(温控时间约为4 100 s),芯片中心温度随负载热流密度变化的计算结果如图9所示。由图可知,芯片中心温度与负载热流密度成线性增长关系。

图9 改变负载热流密度的计算结果

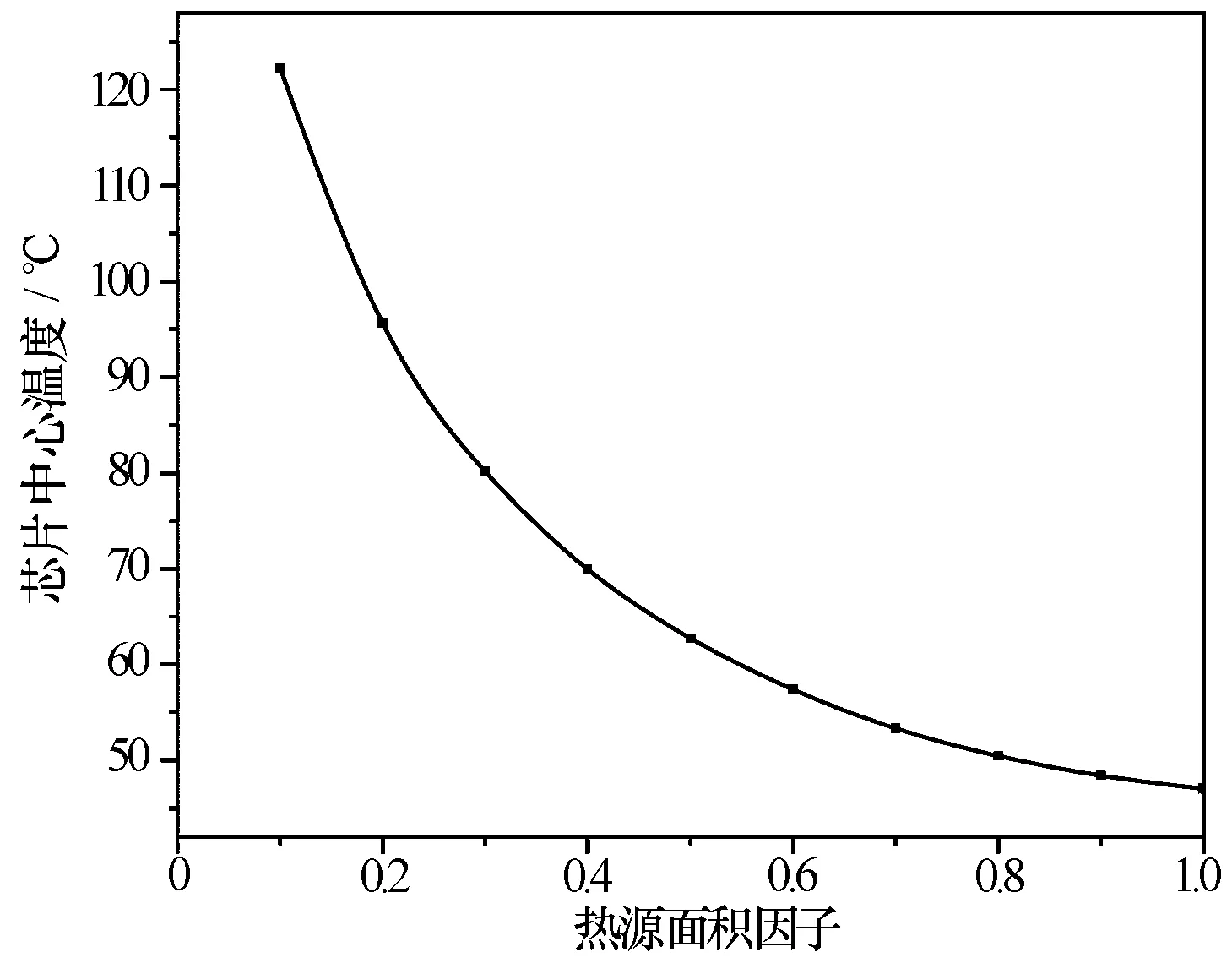

6)定义热源面积因子s为芯片面积S与相变薄膜面积Spcm之比,s=S/Spcm,令芯片的加热功率不变,即保持来自芯片的热量不变,只改变芯片面积,此时热流密度会发生变化。固定其他变量,热源面积因子的取值范围为0.1~1,每隔0.1取一个值进行分析。系统达到热平衡时(温控时间约为4 100 s),芯片中心温度随热源面积因子变化的计算结果如图10所示。由图可知,芯片中心温度与热源面积因子成反比。芯片面积越大,则相变材料与其接触的部分越多,从而提高了相变材料的潜热利用率,所以热源面积因子越大,芯片中心温度越低。

图10 改变热源面积因子的计算结果

3 结束语

本文分别进行了柔性相变薄膜材料用于电子设备热控的实验研究和数值模拟,得出了相变材料热物性参数和结构参数对热控的影响规律。实验结果表明,相变材料的热导率、厚度以及芯片的加热功率均会对热控效果产生影响。根据实验结果,建立了相变薄膜用于电子设备热控的数值模型,由实验结果和模拟结果的对比可知此模型较为准确。改变模型中相变材料的热物性参数和结构参数,探究其对热控性能的影响规律。计算结果表明,当系统达到热平衡时,相变材料的比热容和相变潜热对芯片中心温度影响较小;芯片中心温度与相变材料热导率、相变薄膜厚度、热源面积因子成负相关,与负载热流密度成正相关。