合金元素含量对42CrMo钢渗氮性能的影响

窦胜涛, 孙鸿平, 王新社

(江阴兴澄特种钢铁有限公司,江苏 江阴 214429)

引 言

风力发电和大型机械传动系统所用齿轮具有体积大、运行噪声低、服役时间长、稳定性要求高等特点,长期服役于恶劣的环境中,对齿轮表面的耐磨性和抗冲击性能有很高的要求;提高齿轮表面耐磨性有渗碳和渗氮两种方法,传统的渗碳淬火因会引起零件变形,无法保证上述要求[1-5]。目前的解决方法是采用渗氮钢来代替渗碳钢,确保零件既有较高的耐磨性,又保证零件基本不变形。传统的渗氮钢38CrMoAl渗氮处理后因其表面较厚的白亮层硬而脆,容易引起剥落,会降低齿轮的使用寿命。42CrMo钢具有高强度、高韧性、淬透性好的特点,特别适合制作大模数齿轮,其渗氮处理后表面硬度虽没有38CrMoAl高,但其韧性高于38CrMoAl,不容易引起齿轮表面剥落,大大延长了使用寿命。

GB/T3077-2015《合金结构钢》中规定的42CrMo的化学成分为:w(C)=0.38%~0.45%;w(Si)=0.17%~0.37%;w(Mn)=0.50%~0.80%;w(Cr)=0.90%~1.20%;w(Mo)=0.15%~0.25%,成分范围比较宽泛。有文献指出C和Si对渗氮层硬度的影响很小;本文采用气体渗氮炉对42CrMo钢试样进行渗氮处理,采用固定变量法研究Mn,Cr,Mo与渗氮层硬度的关系,最终设计42CrMo渗氮钢的最佳成分。

1 气体渗氮原理

气体渗氮过程是钢铁化学热处理的一种,渗氮气氛一般是部分分解的氨气。气体渗氮过程分为渗氮介质中的反应,氮的吸收,钢件表面的界面反应以及氮元素的扩散,其中钢件表面与氨的反应和氮原子的扩散是渗氮处理的关键环节。

1) 在500 ℃左右的渗氮温度下,氨的活性很强,很容易被钢件表面吸附,这种吸附属于化学吸附。

2) 氨分子在化学吸附的作用下,会弱化其N-H键的化学能,这就给N原子和H原子的分离创造了有利条件。当N原子成为自由的活性原子[N]后,进一步发生界面反应,这些活性[N]一部分溶解在α-Fe中形成固溶体,另一部分形成γ’相或ε相[3]。

3) 钢件表面和内部形成了N的浓度差,形成了热力学不平衡,促使N原子的迁移扩散,这些N原子很容易与钢件中的合金元素结合形成氮化物,例如氮化铝、氮化钼、氮化铬等,这些氮化物往往会形成脉状,可以大大提高渗氮层的硬度。

2 试验方法

42CrMo钢的加工流程为BOF(转炉)-LF(精炼)-RH(真空脱气)-CCM(连铸)-CR(连轧),取9组不同化学成分的42CrMo钢棒,如表1所示。其中组1、组2、组3之间仅Mn有差别,其它成分基本一致;组4、组5、组6之间仅Cr有差别;组7、组8、组9之间仅Mo有差别。每组钢棒取5个Φ25 mm×50 mm的样品,为了消除调质硬度对渗氮硬度的影响,根据各自的化学成分采用不同的调质处理工艺使试样的基体硬度在350~360 HV,再采用如图1所示的工艺进行气体渗氮处理。通过以上的处理,可以区分出成分单因子变量对渗氮性能的影响。

表1 试样的化学成分/%

图1 渗氮工艺

热处理后的试样沿横向切断,取其中一半镶嵌成金相试样(如图2所示), 通过全自动磨抛机制作金相试样,采用4%的硝酸酒精腐蚀后用AXIO IMAGER M2M型金相显微镜观察渗氮层组织,用Q30A+自动维氏硬度计检测渗氮层的硬度分布。

图2 制样示意图

3 结果与分析

3.1 渗氮层深度

试样经50 h的渗氮处理后,均达到了氮化的效果,如图3中(a)~(i)所示是对应组1~ 9在500倍光学显微镜下的金相组织。试样表面都有白亮层,厚度在10 μm左右,这种白亮层称之为ζ相,含氮量在11.1%~11.35%,以密排六方点阵化合物Fe2N的间隙固溶体存在,这种组织硬度高达1000 HV,脆性高,耐腐蚀,耐磨;如果渗氮零件在冲击强度较高的环境下工作,容易剥落。一般应用于防腐耐磨的条件下尽量增加ζ相的厚度;而在冲击要求高的环境下,则尽量减小ζ相的厚度。

白亮层占渗氮层的厚度比例很小,主要是深颜色的脉状渗氮层。这种渗氮层的形成,不仅仅是N与Fe结合,更重要的是与合金元素结合生成合金的氮化物。合金元素与氮原子的结合能力越强,形成的氮化物的稳定性和硬度就越高,合金氮化物的稳定性从高到低排序为:Ti,Al,V,Nb,W,Mo,Cr,Mn。具体到本文的42CrMo钢,因各组试样的Al基本一致,则Mo与N的结合能力最强,Mn与N的结合能力最弱。关于合金元素会强化渗氮的机理,有文献指出,合金氮化物会引起晶格畸变,形成位错,达到强化组织的目的;另外合金氮化物本身的硬度也很高,两方面的原因致使合金元素提高了渗氮层的硬度。

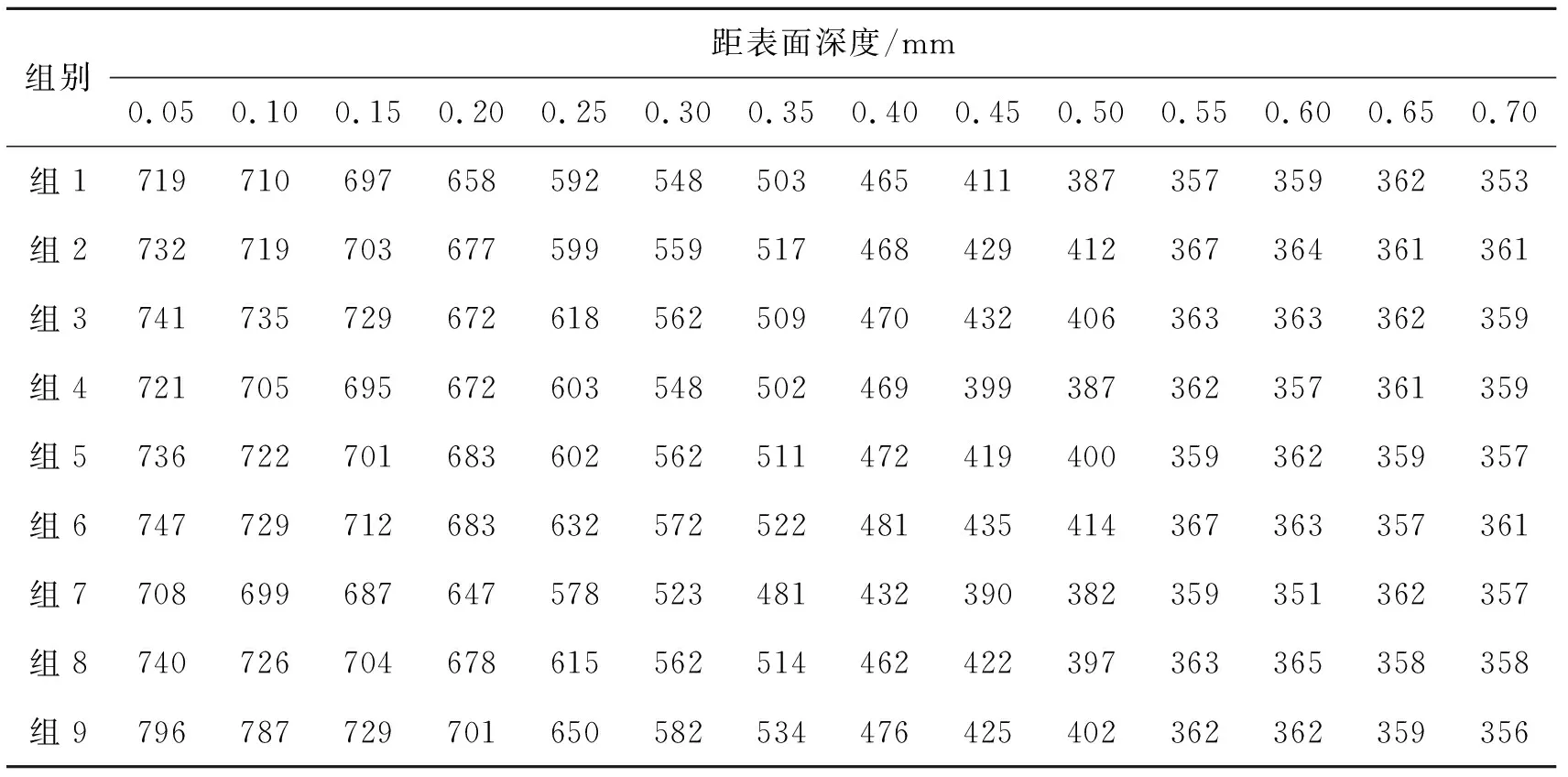

如表2所示是组1~9的渗氮层显微硬度测试值,按照每0.05 mm的间距测定。依据GB/T11354-2005 《钢铁零件渗氮层深度测定和金相组织检验》评定渗氮层的深度,即从试样表面测至比基体维氏硬度值(350~360 HV)高50 HV处的垂直距离为渗氮层深度;从表2中的各组数据看,每组的渗氮层深度均在0.45~0.50 mm之间,表明合金元素含量的不同对渗氮层的深度没有明显的影响。

3.2 渗氮层硬度

从图3看出,组1、组2、组3的金相组织仅有Mn的差别,组3的Mn含量最高,其渗氮层的脉状组织也相对明显,硬度也最高。组4、组5、组6的金相组织仅有Cr的差别,组6的Cr含量最高,其渗氮层的脉状组织也相对明显,硬度也最高。组7、组8、组9的金相组织仅有Mo的差别,组3的Mo含量最高,其渗氮层的脉状组织也相对明显,硬度也最高。

图3 9组不同化学成分的42CrMo渗氮层金相组织

表2 渗氮层维氏硬度/HV

为了研究Mn,Cr,Mo对渗氮层硬度的影响程度,把对应的距表面0.05 mm的硬度值绘制成如图4所示,可以看出Mn和Cr对渗氮层的硬度影响较小,而Mo的影响十分明显。

图4 渗氮层硬度与Mn,Cr,Mo成分的关系

4 结束语

通过对不同Mn、Cr、Mo合金成分的气体渗氮试验,可以得出以下结论:

(1)42CrMo钢合金成分含量的高低对渗氮层深度基本没有影响。

(2)42CrMo钢中合金元素Mo对渗氮层硬度的影响最大,在设计渗氮钢时要优先考虑Mo的作用。