发酵米乳饮料米浆制备工艺条件优化

邹秀容,郑征,朱建华

(韶关学院 英东食品科学与工程学院,广东 韶关,512005)

乳酸菌发酵米乳饮料是以大米为主要原料,辅以奶粉、蔗糖、果蔬汁等,接种乳酸菌进行发酵制备成营养丰富、风味独特的益生菌饮品。国内外不少学者对发酵米乳饮料的发酵工艺和营养特性进行了研究。傅亮[1]、黄亮[2]、余稳稳[3],邹秀容[4]等对影响米乳发酵的各因素如菌种、料水比、发酵时间、发酵温度、辅料添加等因素进行了研究并进行工艺优化。GHOSH K等[5-6]对印度传统大米发酵饮料发酵过程中的菌落及营养素变化进行研究,朱力杰[7]对乳酸菌在发芽糙米中的发酵特性进行研究。SHORI[8]分别对乳饮料和非乳饮料中的基质对益生菌贮藏期间的活性影响进行了研究,结果表明不同的基质原料对贮藏期间的乳酸菌活菌数影响不同。RATHORE等[9]研究对比了原料组成对发酵参数的影响,结果显示谷物原料基质显著影响谷物发酵饮料的功能和感官性质。大米中的主要成分是淀粉,其含量因品种不同可达67.72%~73.48%[10]。而发酵米乳所用菌种乳酸菌主要以单糖和双糖为碳源,不能直接利用淀粉。另外,当淀粉受热发生糊化时会导致介质的黏度大幅增加而抑制微生物的生长[11]。因此为了使乳酸菌能有效利用大米中的碳水化合物,制作米浆时可采用液化和糖化工艺,使大米中的淀粉经淀粉酶水解成糊精和麦芽糖,再经糖化酶糖化为葡萄糖,为乳酸菌生长提供快速利用碳源,促进乳酸菌生长;另外,焙烤大米形成的米香有利于成品保有大米特殊香味。因此,米浆制备直接影响到乳酸菌发酵米乳饮料乳酸菌的生长和感官品质。本文对米浆制备过程中的3个重要工序即:焙烤、液化和糖化进行研究,探讨焙烤时间和温度对大米品质的影响,时间、温度和加酶量对液化和糖化工艺的影响,优化出最佳工艺参数,为发酵米乳的研制提供优质的原料基质。

1 材料与方法

1.1 原料与试剂

粳米,市售;耐高温α-淀粉酶(40 000 U/g),江苏锐阳生物科技有限公司;糖化酶(100 000 U/mL),江苏锐阳生物科技有限公司;3,5-二硝基水杨酸、NaOH、葡萄糖、丙三醇等试剂均为分析纯。

1.2仪器与设备

胶体磨(JM80-1A),温州市胶体磨厂;万能粉碎机(DFY-500),浙江温岭市林大机械有限公司;电热鼓风干燥箱(101AB-2),上海申光仪器仪表有限公司;恒温水浴锅(HH-S28S),金坛市大地自动化仪器厂;手持折光仪(NDJ-1),上海越平科学仪器有限公司;电子分析天平(BS210S):北京赛多利斯天平有限公司;电子天平(T500),常熟双杰测试仪器厂;分光光度计(721G),上海精科仪器公司。

1.3 米浆制备工艺流程

大米烘焙→粉碎→称量(1∶9的料水比)→30 ℃浸泡2 h→胶体磨磨浆3 min→70 ℃水浴下糊化30 min→耐高温α-淀粉酶液化→糖化酶糖化→煮沸5 min灭酶→过滤→米浆

1.4 试验方法

1.4.1 大米焙烤条件的优化

取100.0 g大米原料置于不锈钢托盘中分散均匀,再把托盘放置于鼓风干燥箱中。焙烤温度设定为 140、160、170、180、200 ℃,分别烘烤5、10、15、20、25 min进行试验,对烘烤后的米粒进行感官评定,确定最佳烘焙时间和温度。

1.4.2 米浆液化工艺条件的优化

(1)液化温度对米浆酶解效果的影响: 固定液化时间80 min,加酶量10 U/g米粉,pH值为6.0。取500 mL糊化后的米浆分别在75、80、85、90、95 ℃条件下液化,测定DE值和可溶性固形物含量(soluble solid content,TSS),比较液化温度对酶解效果的影响。

(2)液化时间对米浆酶解效果的影响: 固定液化温度85 ℃,加酶量10 U/g米粉,pH值为6.0。取500 mL糊化后的米浆分别液化20、40、60、80、100、120、140、160 min,测定DE值和TSS,比较液化时间对酶解效果的影响。

(3)液化加酶量对米浆酶解效果的影响: 固定液化温度85 ℃,时间80 min,pH值为6.0。取500 mL糊化后的米浆分别添加5、10、15、20、25、30、35 U/g米粉的耐高温α-淀粉酶,测定DE值和TSS,比较加酶量对米浆酶解效果的影响。

(4)米浆液化正交试验:根据单因素试验结果,以液化温度、液化时间、加酶量为因素,采用L9(33)正交试验,确定最佳的液化工艺条件。

1.4.3 米浆糖化工艺条件的优化

(1)糖化温度对米浆酶解效果的影响: 固定糖化时间3 h、加酶量200 U/g米粉, pH值4.2。取液化后的米浆分别在50、55、60、65、70℃条件下糖化,测定DE值和TSS,比较糖化温度对酶解效果的影响。

(2)固定糖化温度65 ℃、加酶量200 U/g米粉, pH值4.2。取液化后的米浆分别糖化1、3、5、7、9 h,测定DE值和TSS,比较糖化时间对酶解效果的影响。

(3)糖化加酶量米浆酶解效果的影响: 固定糖化时间7 h、温度65 ℃, pH值4.2。取液化后的米浆进行糖化,加酶量分别为100、150、200、250、300、350 U/g米粉,测定DE值和TSS,比较加酶量对酶解效果的影响。

(4)米浆糖化正交试验:根据单因素试验结果,以糖化温度、糖化时间、加酶量为因素,采用L9(33)正交试验,确定最佳的糖化工艺条件。

1.5 指标测定

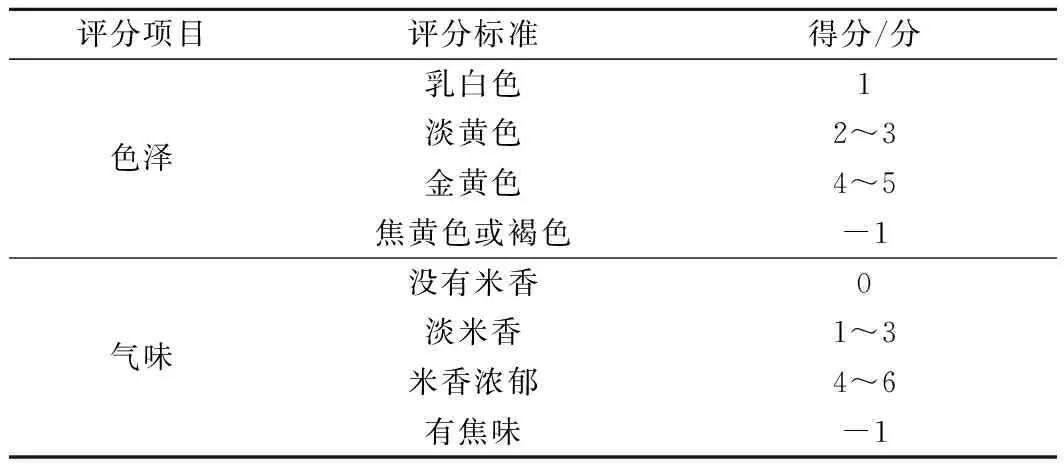

1.5.1 大米焙烤感官评分

大米经过焙烤后发生褐变产生的香味可以赋予发酵米乳特别的米香味,焙烤形成的色泽亦对成品的色泽有影响,以颜色和香味为评分项目制定大米焙烤感官评分标准(见表1)。由6名有食品专业背景的学生组成评分小组,根据评分标准对焙烤大米的色泽和气味进行评分,取平均分作为最终评分。

表1 大米焙烤感官评分标准

1.5.2 DE值的测定[12]

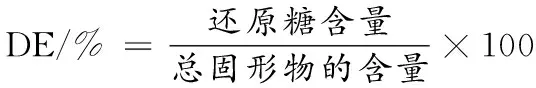

工业上用DE值(也称葡萄糖值)表示淀粉的水解水平或糖化程度。糖化液中还原性糖全部当作葡萄糖计算,占干物质的百分比称为DE值。计算公式为:

(1)

还原糖含量的测定:3, 5-二硝基水杨酸(DNS试剂)比色法[13]。

大米总固形物的测定采用105 ℃恒重法[14]。本试验所测大米总固形物含量为87.50%。

1.5.3 可溶性固形物含量的测定

使用手持式折光仪来测定米浆样品中的总可溶性固形物含量[15]。

2 分析与讨论

2.1 大米烘焙时间和温度的确定

大米经烘焙后能够产生宜人的风味和色泽,这主要是由于大米中各种成分发生焦糖化反应、美拉德反应和降解反应产物所致。大米经高温烘焙,色泽随处理温度和时间的增加而逐渐加深,并伴随着不同程度的炒米香味。在本实验中,大米外形均无明显变化;米粒两头由于比较薄而很快变色,但对大米粉碎成米粉并无影响。焙烤温度和时间对大米感官评分的影响如图1所示。140 ℃焙烤时,大米颜色随时间变化不大,呈原有色泽,米香很淡。160 ℃烘烤时,随着时间的延长,大米颜色逐渐加深,但仍为淡黄色,且米香较淡。当温度提高到170 ℃时,大米颜色逐渐变成金黄色,米香味越来越浓郁,烘烤25 min的大米感官评分达9分。当温度提高到180℃时,大米能在短时间内具有炒米香,颜色呈现金黄色,烘烤15 min时,感官评分达最高分11分。随时间的延长,感官评分降低,当烘烤25 min时,大米变焦黄色,且米香变淡,感官评分为2分。焙烤温度为200 ℃时,大米在短时间内就会变焦,随着时间延长,逐渐变为褐色,并出现焦味,感官评分由8分降至-1分。综上所述,大米在180 ℃烘烤15 min的条件下获得最佳的色泽和香味。

图1 焙烤温度和时间对大米感官评分的影响Fig.1 Effect of baking temperature and time on sensory score of rice

2.2 米浆液化最佳工艺条件的确定

2.2.1 液化温度对米浆酶解效果的影响

液化温度对DE值和TSS的影响如图2所示。耐高温α-淀粉酶使糊化淀粉水解生成糊精、低聚糖、麦芽糖和少量葡萄糖,黏度迅速下降。DE值反映淀粉转变为还原糖的转化率的高低。随着液化温度的升高,DE值和TSS呈上升趋势,当温度达85 ℃时均达到最大值,分别为37.61%和7.2%,随后随着温度的升高而下降。酶水解作用受温度的影响,在最适温度时,酶的水解能力最强。温度低于最适温度时,随着温度的增加,酶的水解作用增强,温度高于最适温度时,酶的活性受到钝化,水解能力下降。因此,耐高温α-淀粉酶的最适作用温度为85 ℃。

图2 液化温度对米浆酶解效果的影响Fig.2 Effect of liquefaction temperature on enzymolysis of rice slurry

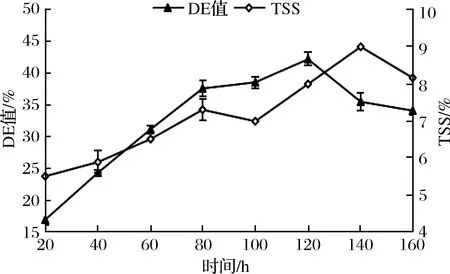

2.2.2 液化时间对米浆酶解效果的影响

液化时间对DE值和TSS的影响如图3所示。随着液化时间的延长,耐高温α-淀粉酶与米浆中的淀粉充分反应,米浆的DE值、TSS呈快速的上升趋势;在 120 min时,DE值达到最大值42.19%,TSS为8.0%。接着随着时间的延长,DE值小幅下降。TSS的变化趋势与DE值大致相同,呈先升高后下降趋势。因此,耐高温α-淀粉酶的最适作用时间为120 min。

图3 液化时间对米浆酶解效果的影响Fig.3 Effect of liquefaction time on enzymolysis of rice slurry

2.2.3 耐高温α-淀粉酶加酶量对米浆酶解效果的影响

耐高温α-淀粉酶加酶量对DE值和TSS的影响如图4所示。随着酶的增加,DE值和TSS呈快速上升趋势,加酶量达到25 U/g米粉时,DE值和TSS达到最大值,其值分别为48.87%,8.0%,随着酶量的增加,DE值和TSS含量变化不大,说明酶量达到一定值时,催化效果达到饱和,酶量进一步增加对液化效果的影响并不大。耐高温α-淀粉酶的添加量为25 U/g米粉有较好的液化效果。

图4 耐高温α-淀粉酶加酶量对米浆酶解效果的影响Fig.4 Effect of thermostable α-amylase enzyme dosage on enzymolysis of rice slurry

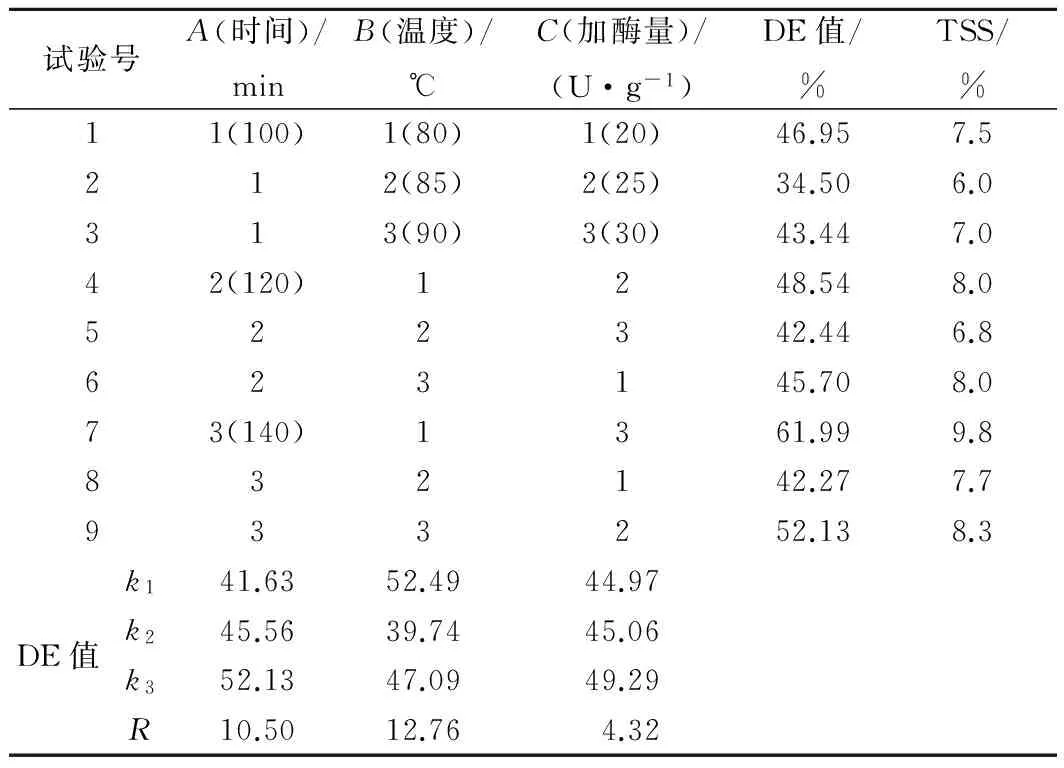

2.2.4 米浆液化正交试验结果

米浆液化正交试验设计及试验结果如表2所示。以DE值为指标,影响米浆液化的因素从主到次顺序为B(液化温度)、A(液化时间)、C(加酶量)。最优配方为A3B1C3,即各因素优水平为液化时间140 min,液化温度80 ℃,加酶量30 U/g。

表2 米浆液化参数 L9(33)正交设计方案及试验结果

2.3 米浆糖化最佳工艺条件的确定

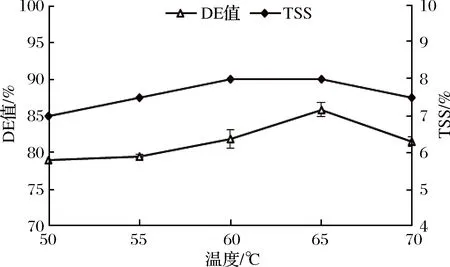

2.3.1 糖化温度对米浆酶解效果的影响

将经液化的米浆进行糖化的作用是进一步把糊精、麦芽糖转化为乳酸菌可直接利用的葡萄糖,增加米浆甜度。糖化温度对DE值和TSS的影响如图5所示。米浆的DE值、TSS随着糖化温度的升高均呈上升趋势,温度65 ℃时达到最大值,接着随温度的升高呈下降趋势。因此,糖化酶的最适温度为65 ℃。

图5 糖化温度对米浆酶解效果的影响Fig.5 Effect of saccharification temperature on enzymolysis of rice slurry

2.3.2 糖化时间对米浆酶解效果的影响

糖化时间对DE值和TSS的影响如图6所示。随着糖化时间的增加,糊精被水解成更小的分子,直至葡萄糖,米浆的DE值、TSS均呈上升趋势。但高浓度葡萄糖发生的聚合反应会随着糖化时间的延长而使DE值慢慢下降。DE值、TSS在7 h达最大值,其值分别为93.51%、9.0%。因此,糖化时间5 h~7 h有较好的效果。

图6 糖化时间对米浆酶解效果的影响Fig.6 Effect of saccharification time on enzymolysis of rice slurry

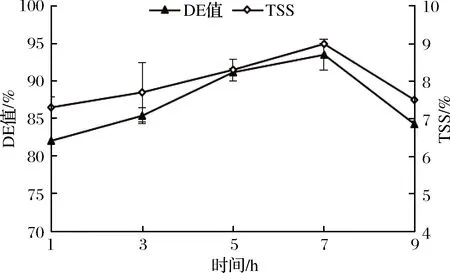

2.3.3 糖化酶加酶量对米浆酶解效果的影响

加酶量对DE值和TSS的影响如图7所示。米浆的DE值、TSS随着加酶量的增加均呈上升趋势,加酶量达250 U/g原料时达到最大值,分别为98.68%、8.3%。接着随加酶量的增加,DE值和TSS呈小幅下降趋势。因此,加酶量200~300 U/g有较好的糖化效果。

图7 糖化酶加酶量对米浆酶解效果的影响Fig.7 Effect of glucoamylase dosage on enzymolysis of rice slurry

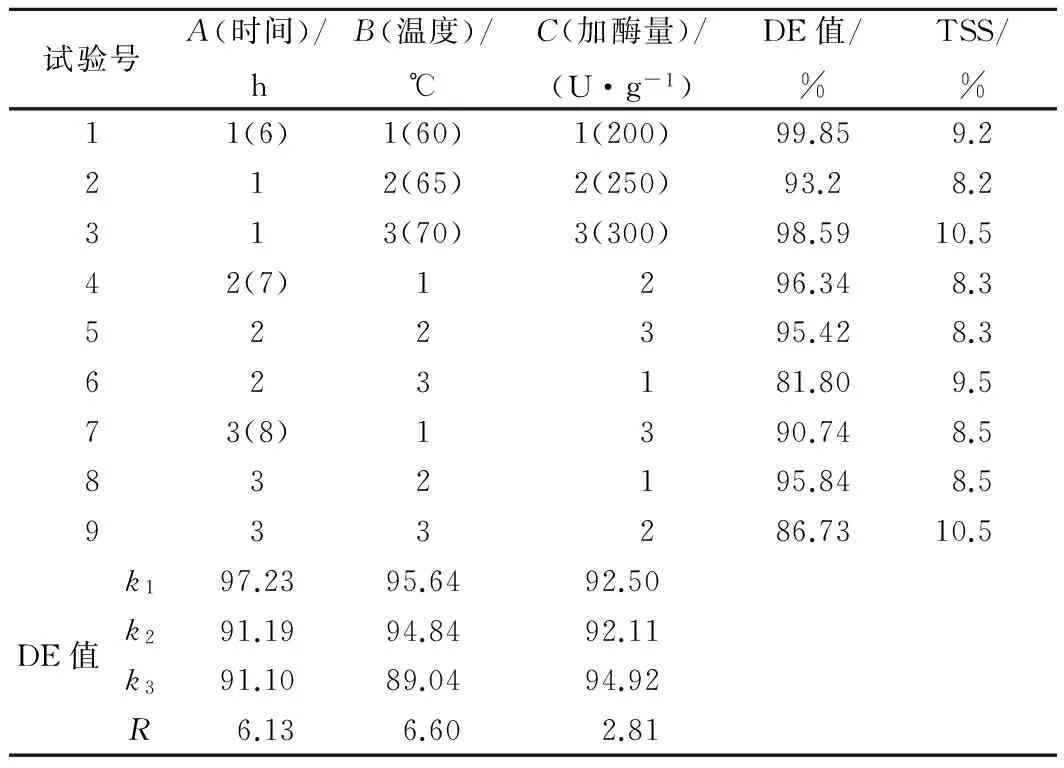

2.3.4 米浆糖化正交试验结果

米浆糖化正交试验设计及结果如表3所示。以DE值为指标,影响米浆糖化的因素从主到次顺序为B(糖化温度)、A(糖化时间)、C(加酶量)。最优配方为A1B1C3,即各因素优水平为糖化时间6 h,糖化温度60 ℃,加酶量300 U/g。但这一组合在上述的9组试验中未出现,为了进一步验证正交试验结果,进行了3次平行验证实验,得到DE值为99.86%,TSS为9.4%。

表3 米浆糖化参数 L9(33)DE值正交设计方案及试验结果

3 结论

大米在180 ℃的温度下烘烤15 min后,能在短时间内具有浓郁炒米香味,大米外观变成金黄色,此条件下的大米经粉碎后制得的米浆具有淡淡的米香味。通过单因素试验和正交试验确定米浆最佳的酶解工艺条件为:耐高温α-淀粉酶加酶量为30 U/g米粉,80 ℃条件下液化140 min,经液化后的米浆添加300 U/g米粉的糖化酶,60 ℃条件下糖化6 h,此条件下制得的米浆DE值为99.86%,TSS为9.4%。即米浆制备工艺流程为:大米180 ℃烘烤15 min→粉碎→30 ℃恒温水浴浸泡2 h→胶体磨磨浆3 min→70 ℃水浴下糊化30 min→80 ℃、耐高温α-淀粉酶加酶量30 U/g米粉液化140 min→60 ℃、糖化酶加酶量为300 U/g原料糖化6 h→过滤→米浆。

本研究对米浆的工艺条件进行优化,为后续乳酸菌发酵的研究提供基础数据,但采用DE值和TSS指标考察米浆酶解效果,指标单一,后续将进一步研究酶解对乳酸菌的生长及发酵乳的感官和营养品质的影响。

[1] 傅亮,王丽丽,田利春. 发酵型营养米乳的研制[J]. 食品与机械,2006,22(5):103-105.

[2] 黄亮,林亲录,王在亮,等. 发酵型功能早籼米乳饮料的制备[J]. 中国粮油学报,2009,24(7):116-119.

[3] 余稳稳,吴晖,郭亚鹏,等. 乳酸菌种混合发酵研制大米饮料的工艺研究[J]. 现代食品科技,2012,28(1):69-73.

[4] 邹秀容,朱建华,周敏玲. 姜汁发酵米乳饮料的研制[J]. 食品研究与开发,2016,37(20):76-80.

[5] GHOSH K, RAY M, ADAK A, et al. Microbial, saccharifying and antioxidant properties of an Indian rice based fermented beverage [J]. Food Chemistry, 2015, 168(2):196-202.

[6] GHOSH K, RAY M, ADAK A, et al. Role of probiotic lactobacillus fermentum KKL1 in the preparation of a rice based fermented beverage [J]. Bioresource technology, 2015, 188(7):161-168.

[7] 朱力杰,陈宁,陈妍婕,等. 复合乳酸菌在发芽糙米乳中的发酵特性[J]. 食品科学, 2017, 38(08): 80-85.

[8] SHORI A B. Influence of food matrix on the viability of probiotic bacteria: A review based on dairy and non-dairy beverages[J]. Food Bioscience, 2015, 13: 1-8.

[9] RATHORE S, SALMERON I, PANDIELLA S S. Production of potentially probiotic beverages using single and mixed cereal substrates fermented with lactic acid bacteria cultures[J]. Food Microbiology, 2012, 30(1): 39-44.

[10] DEVINDRA S, LONGVAH T. Analysis of digestible carbohydrates in different varieties of basmati rice and other popular cereal samples by using HPLC-RI[J]. World Journal of Dairy & Food Sciences, 2011, 14 (22): 6 457-6 469.

[11] NARANONG N, POOCHAROEN D. Production of L-lactic acid from raw cassava starch byRhizopusoryzaeNRRL 395[J]. Kasetsart Journal(Natural Sciences), 2001,35(2):164-170.

[12] 涂清荣. 米乳饮料的制备及其稳定性的研究[D]. 无锡:江南大学, 2005.

[13] 赵凯,许鹏举,谷广烨. 3,5-二硝基水杨酸比色法测定还原糖含量的研究[J]. 食品科学,2008, 29(08):534-536.

[14] 赵希雷. 谷物水分测定方法比较与分析[D].郑州:河南工业大学, 2015.

[15] 彭姗姗. 食品分析检测及其实训教程[M]. 北京:中国轻工业出版社, 2011: 64.