造船壳舾涂一体化精度制造方法

王亚庆, 管云飞

(中船澄西船舶修造有限公司, 江苏 无锡 214400)

0 引 言

中国船舶工业集团公司推行“十三五”造船建模工作,对“现代造船模式2.0”核心定义中的造船生产模式提出了明确要求。其中,壳舾涂一体化精度制造是造船生产模式的重要组成部分,即以中间产品为对象,实施中间产品壳舾涂按序生产的模式,在中间产品的生产过程中实施制造精度控制,最终输出壳舾涂完整和精度制造达标的合格中间产品,为下道工序生产奠定完整性和精度基础。围绕中间产品的壳舾涂一体化精度制造,对造船设计、生产组织、生产管理、精度管理、工装设备等方面提出具体作业要求。

1 壳舾涂一体化精度制造的设计模式

传统的船舶设计模式将设计分为初步设计、技术设计和施工设计等3个阶段,且各设计专业相对独立,大致分为船体结构设计专业、机装设计专业(管装设计)、舱室设计专业(内舾装设计)、铁舾设计专业(外舾装设计)、电装设计专业、涂装设计专业,各个专业按常规流程设计出图,缺少设计的统筹性。现代船舶设计模式则分为初步设计、详细设计和生产设计等3个阶段,打破传统按专业设计的方式,以区域化和模块化的设计理念,对船舶舾装集中的上层建筑区域、机舱区域、上甲板区域进行划分和设计,船体专业与舾装专业相互结合,最终以图纸形式呈现一体化的设计方案。

韩国船企的先进设计模式,在详细设计之后和生产设计开始之前,增加了生产工法设计环节。生产工法设计的典型图纸有分段详细装配要领图(Detail Assembly Procedure, DAP)、搭载流程图(Detail Erection Procedure, DEP)、建造综合工程图(Work Sequence Diagram, WSD),以船厂的建造技术水平和配套的设施、设备为基础,统筹考虑船厂船舶建造流程,将各专业的设计高度融合,并加入现场的组织和管理要求,明确各施工阶段的生产任务包以及各施工阶段的制造要求,编制成书面的指导性图纸文件用以指导生产设计,最终反映在设计施工图纸和管理文件(托盘、舾装综合管理表等)中,包括船体及舾装部分,说明分段完整性(中间产品)如何形成和组成,从船舶设计源头开始形成壳舾涂一体化建造。此设计过程称为图纸上“模拟造船”的过程,也可以称为船舶设计全盘的设计策划阶段,明确怎样造船和怎样组织造船生产。

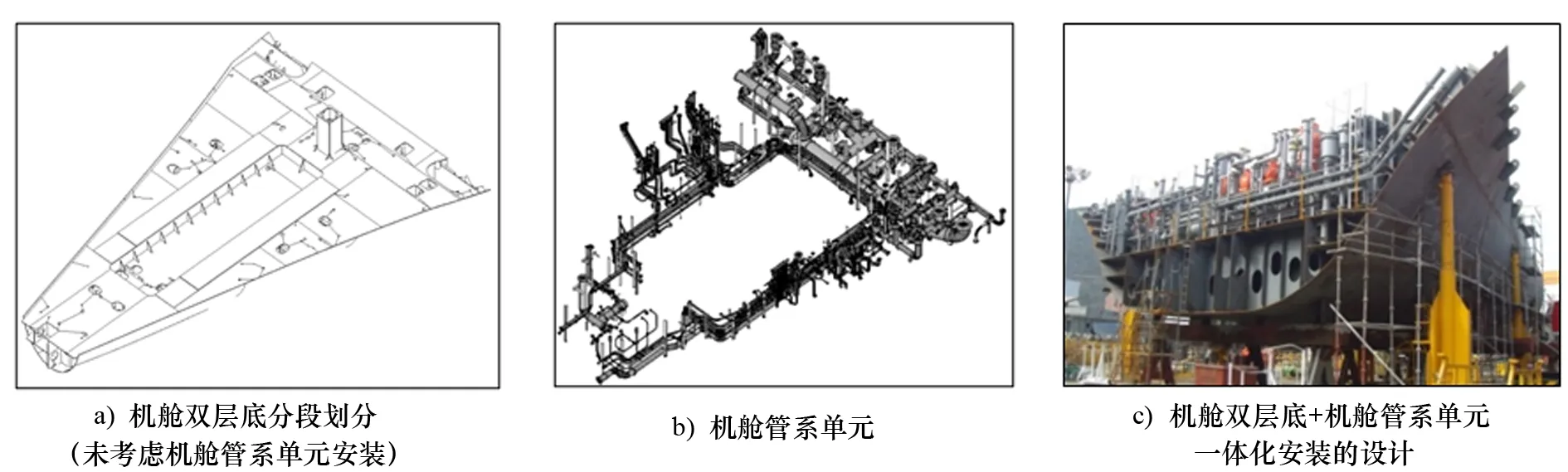

图1是机舱分段与盆舾装的一体化设计案例,即以区域化的设计理念实现壳舾涂一体化设计,统筹船体设计专业的分段划分和舾装设计专业的管子单元模块设计。

图1 机舱分段一体化设计

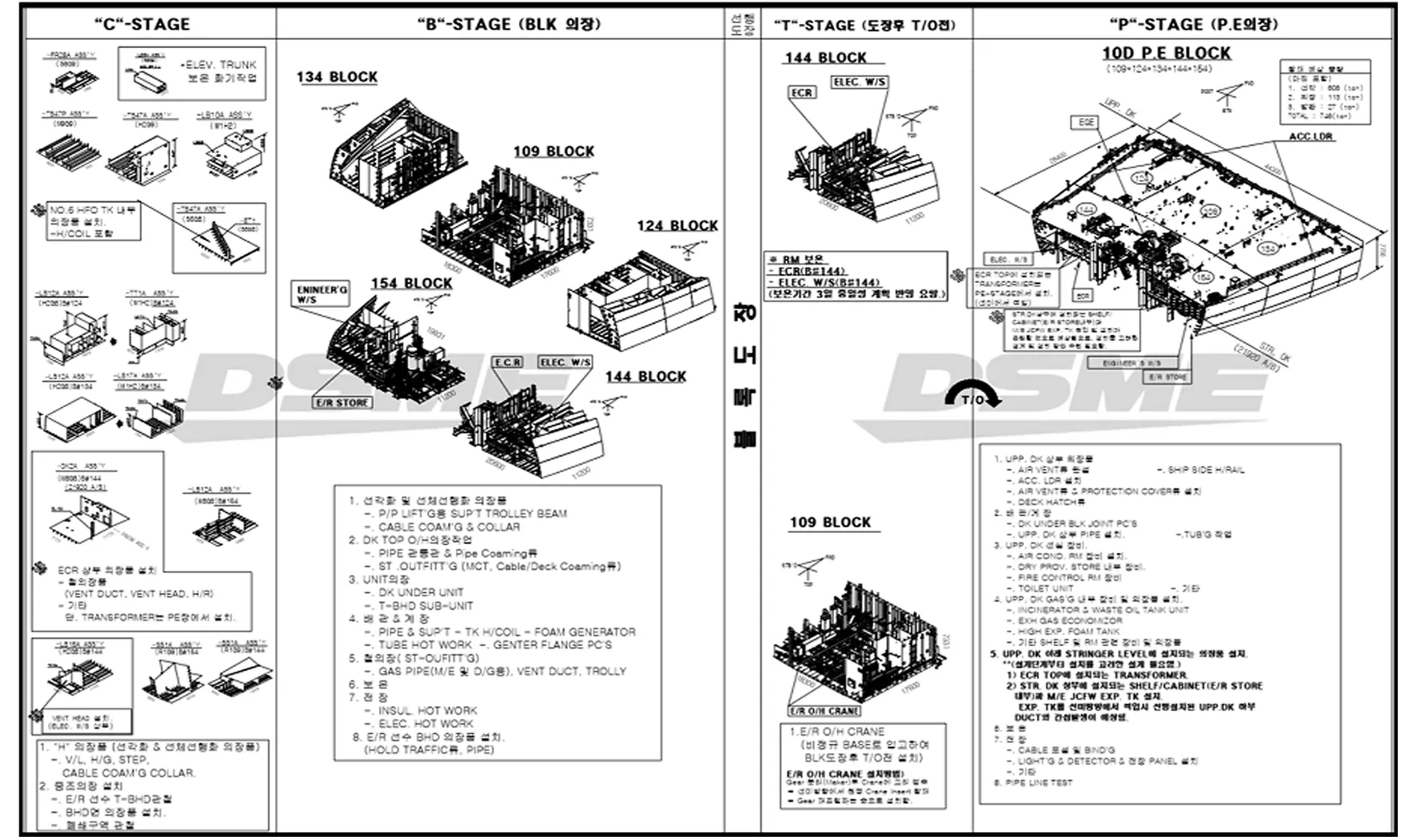

图2为韩国造船的一份船舶建造工程图WSD图纸,从一张图纸中可以明确知晓分段船体的建造阶段和建造工法、各阶段舾装安装的种类,特别是以涂装节点为划分界限,明确涂装之前分段完整性的状态,即韩国造船的这份WSD图纸上综合了设计信息、生产技术信息和工程管理信息,可谓是壳舾涂一体化设计的典型代表图纸。

图2 韩国造船WSD图纸

2 壳舾涂一体化精度制造的生产组织

壳舾涂一体化的生产组织模式应参考一体化的设计理念,以各生产阶段的中间产品为导向,以达成目标值为推进方向,统筹船舶各专业的建造组织,包括生产计划、集配送料、精度与质量标准和转序管理,逐步完善各生产阶段中间产品的完整性和合格性。

2.1 细化生产计划和派工

按照设计生产任务包,以中间产品为导向,同步考虑船体建造周期和舾装件安装周期,明确各工序的生产周期和生产任务内容,统筹编制生产计划。持续推进精细化派工管理方法,将生产任务包按照生产计划周期进行二次分解变成日计划,派工的同时做好跟踪记录工作,做好实际与计划的差值对比和原因总结分析,逐步完善并形成符合实际生产需求的生产计划。

2.2 集配送料的及时性和完整性

参照精细化派工编制的日生产任务包、生产周期计划、工序任务包等信息,进一步分解托盘配送,实施托盘小型化,按照当日生产需求、工区需求、节点需求及时地进行送料配送。配送的同时做好跟踪记录工作,反向督促精细化派工的推行进度。

2.3 精度及质量标准的控制

将精度和质量控制标准渗入各工序产品的施工过程中,持续提升作业人员的精度、质量意识和技能,保证产品出手质量。设立各工序的产品质量控制及检查清单并逐项目检查,为后道工序提供合格的转序产品,同步做好检查跟踪记录,及时进行原因总结分析和反馈工作,持续提升壳舾涂一体化制造精度和质量。

2.4 严肃转序管理

按照生产周期计划和完整性要求,设立产品转序检查项目清单,在当前工序向下道工序转序之前,将壳舾涂一体化建造标准列入转序要求中,如船体结构信息、舾装件安装信息、跟踪补涂信息,保证各工序制造产品转序前的完整性。工程管理人员同步做好转序跟踪记录,及时总结和反馈转序中的问题,以工程项目组的形式整体组织和协调壳舾涂一体化建造的推进和目标实现。

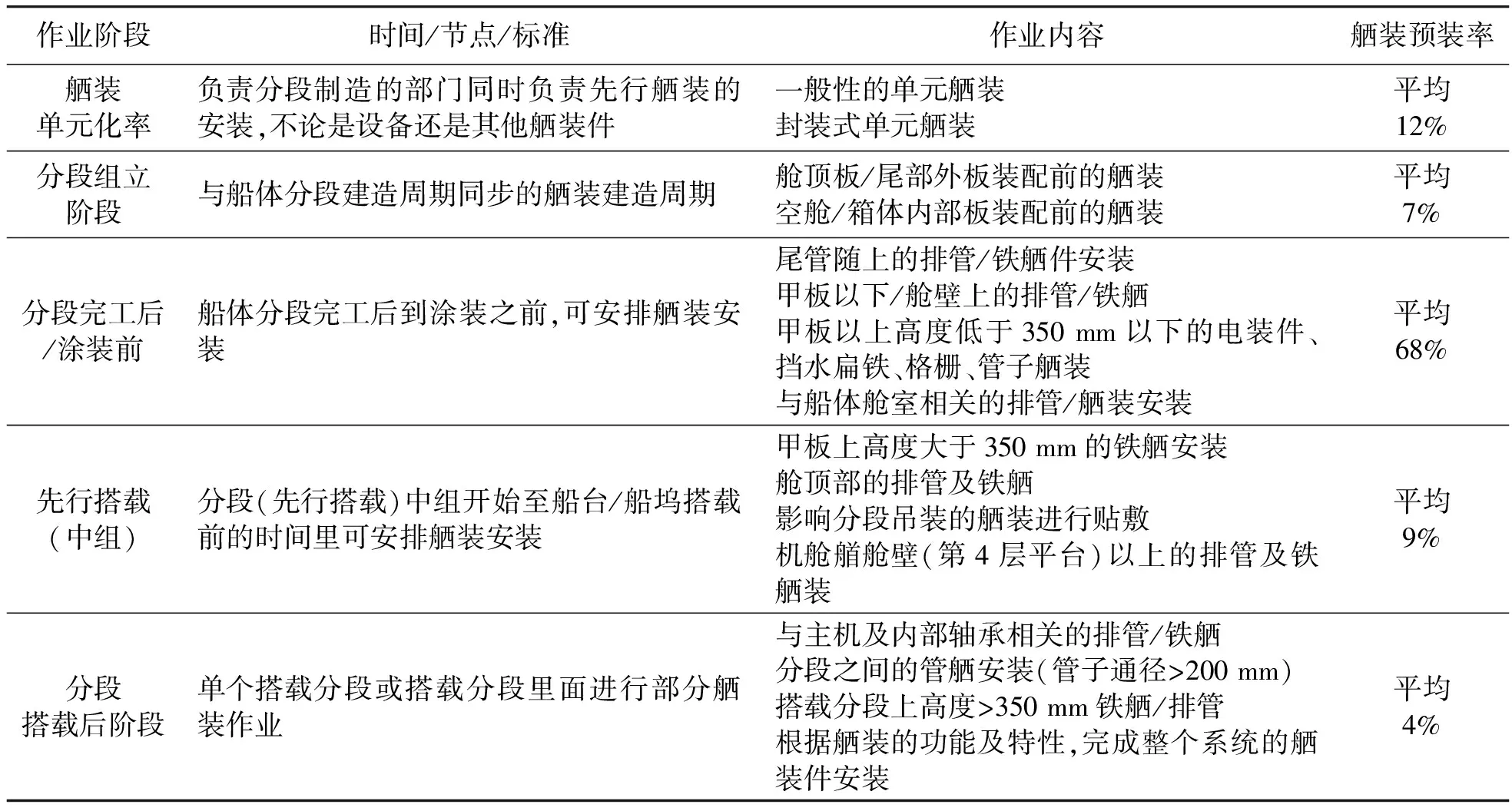

围绕壳舾涂一体化精度制造,造船各系统须设定目标值并持续地跟踪统计、总结与完善。表1以先进韩国船企的阶段性目标管理为例,以分段涂装生产节点为界限,设立分段一体化建造在涂装前和涂装后须达到的目标值。从表1中可知,韩企在涂装前舾装件预装率须达到87%,涂装后中组阶段舾装件预装率在9%,搭载阶段舾装件预装率仅占4%。从韩国先进船企分阶段的舾装预装率可以看出,韩国造船的舾装先行化工法和工序前移的做法已较完善,在涂装之前的“船体+舾装”的完整性已达87%,大幅减少涂装之后因舾装件安装导致的涂装破损问题。

表1 韩国造船各作业阶段的舾装先行化率

3 壳舾涂一体化精度制造的跟踪补涂工作

船舶建造过程中按照涂装所需部位划分为钢板预处理、分段涂装、船台涂装和码头涂装等4个阶段的涂装作业,跟踪补涂作业就是有序地穿插在4大涂装作业阶段之间。对于船舶建造过程中的开孔倒角部分、打磨部位、切割部位、焊接部位、火工部位、舾装件安装部位等原因引起的钢材表面损伤、锈蚀部位,进行除锈打磨后,为防止二次锈蚀发生,实施与钢材周边完好涂层相同油漆的作业过程。

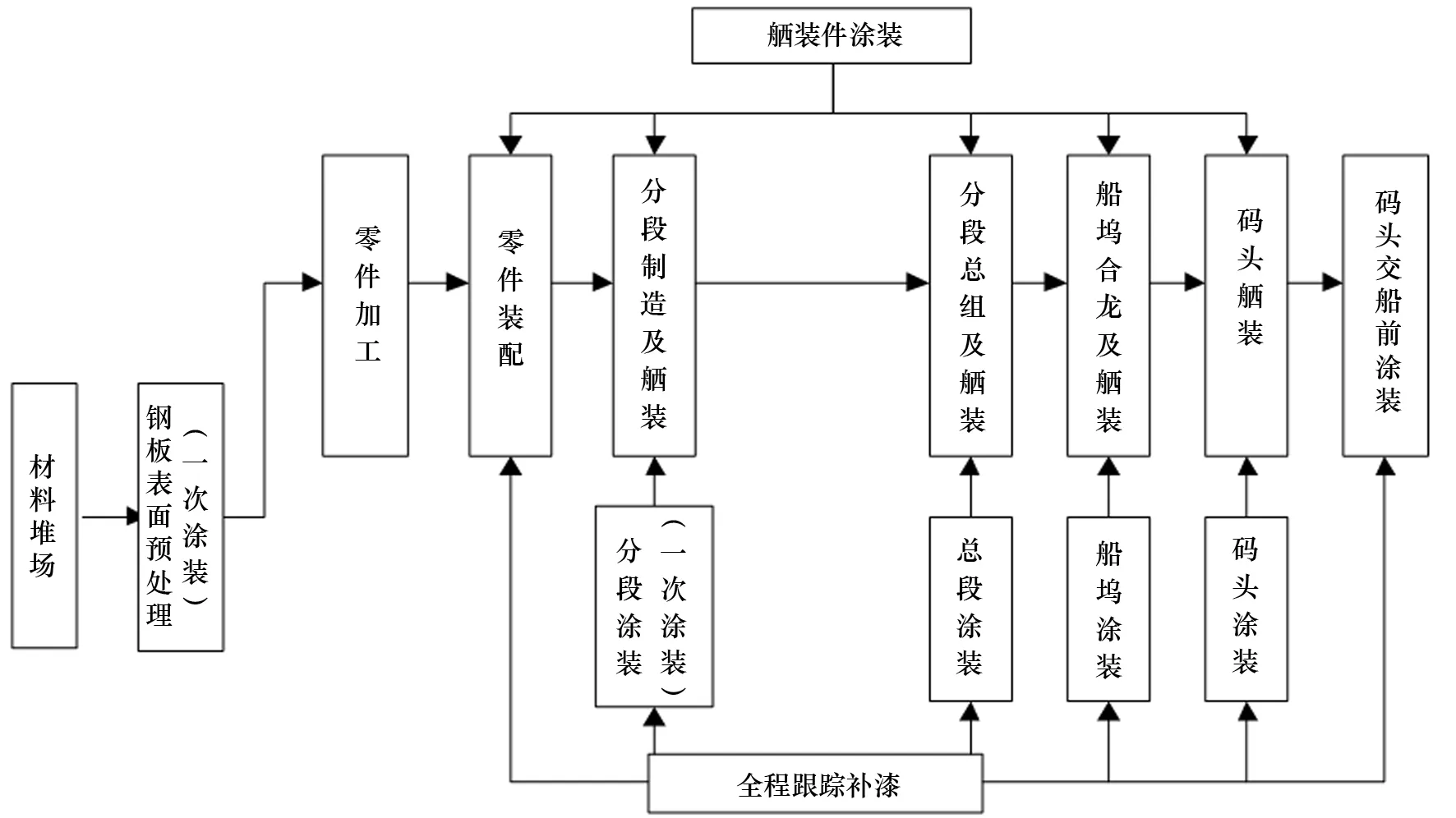

在现代造船壳舾涂一体化精度制造的要求下,把中间产品的制造以商品的概念进行转序管理,那么在本工序产品转序前,则须跟踪补涂100%实施。即在充分保证“壳”与“舾”的分工序建造模式下,同时把跟踪补涂渗入并融合到各工序中,最终保证产品壳舾涂的一体化建造要求。壳舾涂一体化建造下的跟踪补涂作业流程如图3所示。

图3 壳舾涂一体化建造下的跟踪补涂作业流程

4 壳舾涂一体化精度制造的先组后涂工艺

为达到总段壳舾涂一体化精度制造要求,以涂装工序为抓手,剖析分段制造完工、分段涂装、分段中组的生产组织模式,进一步深化工序前移,优化为分段制造完工、分段中组、中组总段涂装的工艺流程,即实施先组后涂,进一步提升总段的壳舾涂一体化制造。

在中船澄西船舶修造有限公司承建的59号64 000 t散货船的建造过程中,按照先组后涂的工艺流程完成了19个总段的先组后涂,占全船总组分段的47.5%,从而使单船的壳舾涂一体化精度制造达标率提升到71%,取得较好的建造效果,计划在公司承建中的18 600 t化学品船进行全面推广。

先组后涂工艺流程的优化,不仅提高造船壳舾涂一体化建造的完整性,而且对于整个造船生产周期、作业成本、作业效率和施工安全方面都有较大的提升效果。据统计,先组后涂工艺与传统的单个分段先涂后组相比,涂装总周期缩短10~12天,节省总段涂装脚手架的搭拆成本,遵循PSPC涂装质量要求,改善在狭小空间进行涂装作业的作业环境,降低船台外板中组合拢缝高空涂装作业的安全隐患。

5 壳舾涂一体化精度制造的精度管理工作

随着现代造船的发展,船舶分段建造完整性越来越高,船舶建造中的船体、舾装、涂装高度集成后,如果制造精度达不到要求,就会使后道工序中的船体修改、舾装修改、涂装破损等返工损失大幅增加。精度制造是船舶壳舾涂一体化制造的工作基础,也是企业效率和效益的保障。壳舾涂一体化精度制造的发展要求对船厂精度管理工作提出更高的要求,不仅须充分保证船体建造精度,同时舾装件的制作和安装精度也要提升和保证。

造船精度管理工作贯穿于整个造船系统,包括前期设计、下料加工、分段制作、中组及搭载等各道工序,须成立公司层面的自上而下的精度管理组织体系,各造船相关部门共同参与推进,保证造船精度管理工作的权威性和地位,目前中国船舶工业集团公司以原始坡口保留率作为各子公司精度管理水平的评价指标,以此来督促各公司的精度管理工作。

造船精度管理是壳舾涂一体化精度制造的现代造船模式发展下的必然要求,也是实现精益造船的必经途径。相比日韩船企,中国造船精度管理的发展起步晚,基础薄弱,尚未得到广泛的理解和支持,中国造船精度管理还有很大的提升空间。

6 壳舾涂一体化精度制造的总体流程

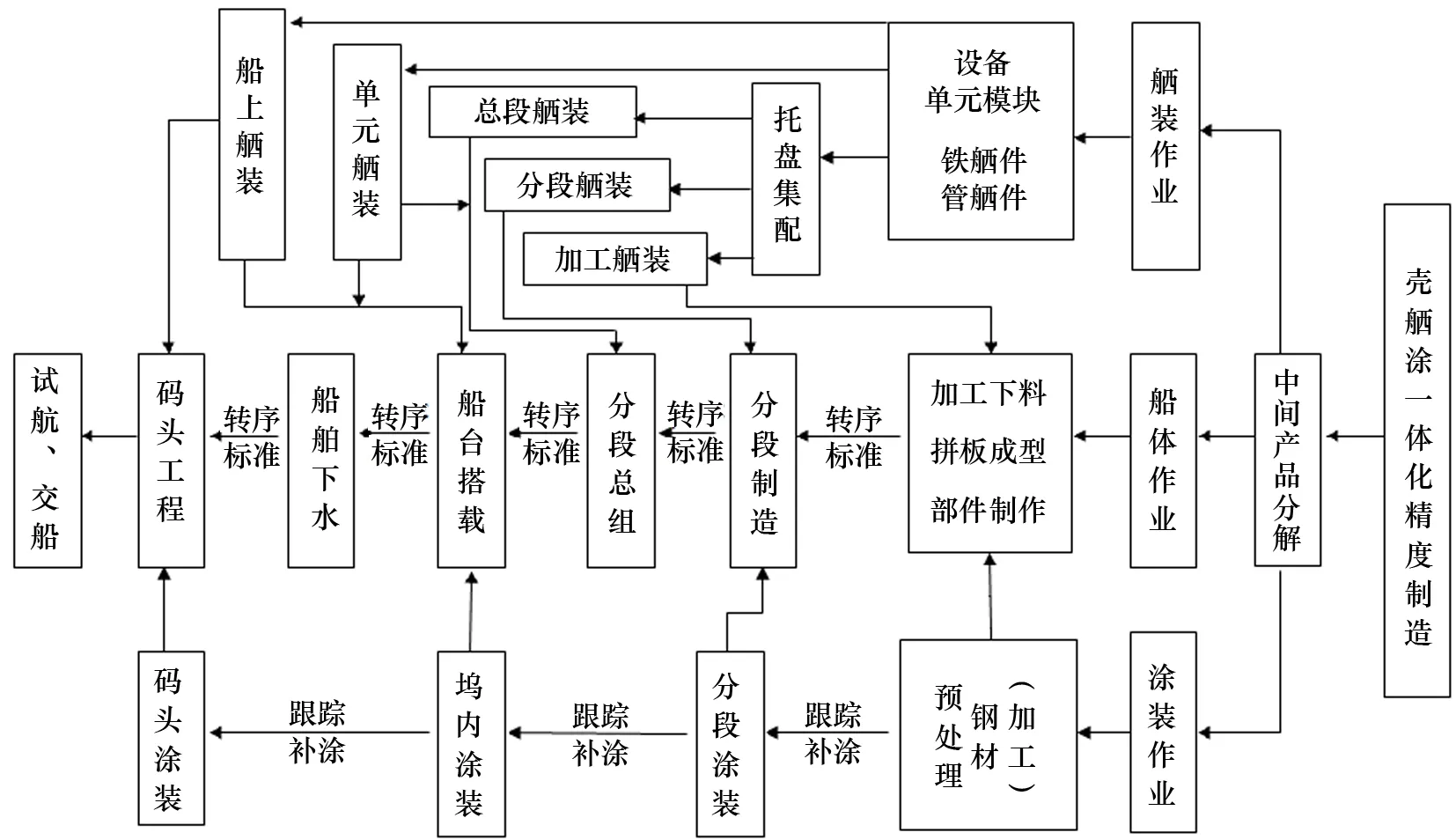

图4是壳舾涂一体化精度建造总体流程图,可以看出,为达成船舶壳舾涂一体化精度制造,要做到:以中间产品为导向并进行生产任务包细化分解,以各建造工序为推进主线,明确各建造工序的生产内容和完整性标准;以集配和跟踪补涂为辅线对各工序和生产节点做好配套服务工作;建立工序之间的转序标准,在严控转序完整性达标率的前提下,将精度与质量要求纳入转序要求,保证合格转序产品;把建造总体流程图的理念以设计图纸工艺体现,以生产计划和建造周期为限制,最终形成整体船舶建造工法。没有哪种建造工法或建造工艺从一开始就能完美地运行,按照壳舾涂一体化精度制造的要求,各专业或各工序须建立书面性的检查和跟踪清单,按照PDCA(Plan,Do,Check,Action)的管理思路,持续地跟踪统计、总结分析和反馈改善,以此达到最理想的船舶建造效果。

图4 壳舾涂一体化精度建造总体流程

7 结 语

围绕壳舾涂一体化精度建造要求,近几年中船澄西船舶修造有限公司在造船技术和组织模式上不断进行探索和优化。例如“船体零部件精度负公差设计研究”“水尺字总段阶段安装完毕工法研究”“船舶分段先组后涂工艺研究”“浮船坞造船工法研究”“船舶三维精度管理研究”等,大幅提升分段制造精度水平,降低船舶搭载阶段的返工量,并将制作成相应的工艺文件和作业指导书。中国的造船技术水平和管理模式相比日韩先进船企还存在一定的差距,壳舾涂一体化精度制造是现代造船模式发展下的必然要求,也是一项综合复杂的船舶建造管理模式,需要公司造船相关部门的通力配合。为成功推进船舶壳舾涂一体化精度制造,在参考船厂自身建造水平和资源的同时,须借鉴他厂优秀的船舶设计思路和建造工法,并成立公司层面上的专题攻关小组专项推进,以指定分段或船舶区域为试验推行项目,不断总结和改善试验过程中的不足,最终形成一套符合船厂实情的建造模式后进行扩大推广,逐步实现船舶建造壳舾涂一体化精度制造目标。