云环境下的多学科设计优化研究

周际锋,姚锡凡,刘二辉

(华南理工大学 机械与汽车工程学院,广东 广州 510641)

1 引言

多学科设计优化(MultidisciplinaryDesignOptimization,MDO)由于综合考虑各学科之间的耦合作用,信息交互复杂,在优化过程中会产生多次迭代运算,使计算量非常庞大而复杂,现阶段的研究成果往往侧重于方法的可行性,忽略了对计算能力的高要求所引发的困难,而云计算为解决这种困难提供了手段。云计算被视为信息技术的一次革命,它不仅是计算技术的发展,更代表着一种服务理念和服务模式,如将“基础架构作为服务”、“软件作为服务”、“平台作为服务”等。基于云计算提出的云制造,则延伸了这些服务理念,将“设计作为服务”、“生产加工作为服务”等[1]。而本研究将“MDO作为服务”。

始于20世纪80年代的MDO,针对不同需求先后提出了多种优化方法,如多学科可行方法(MultidisciplinaryFeasible,MDF)、单学科可行方法(Individual Disciplinary Feasible,IDF)、一次性方法(All-At-Once,AAO)、并行子空间优化方法(ConcurrentSubSpace Optimization,CSSO)、协同优化方法(CollaborativeOptimization,CO)和二级系统综合方法(Bi-LevelIntegratedSystemSynthesis,BLISS)等[2-3]。但这些方法普遍存在收敛困难或收敛性未得到理论上的证明[4],就目前应用最广泛的CO方法而言,因不满足K-T(Kuhn-Tucker)条件使其收敛性不能得到保证。最近兴起的一种称之为目标级联法(Analytical Target Cascading,ATC)的MDO方法。它是针对CO存在的缺陷而提出来的:不仅克服CO解不满足K-T条件[2,4],并且其收敛性已得到理论上证明[5]。本研究在分析MDO基础上,搭建面向MDO的云优化平台,并以几何规划问题和汽车燃烧室的优化设计实例,以ATC为MDO的典型代表,通过云服务调用的方式来验证云环境下进行MDO求解的有效性。

2 多学科设计优化方法

2.1 MDO的优化策略

MDO的优化求解策略可分为两种:单级优化方法和多级优化方法。在进行诸如汽车之类的复杂产品的多学科设计优化时,首先需对产品进行多学科建模,利用MDO的知识将产品分解为各学科(子系统),建立产品分析与优化的数学模型,选择合适的优化算法进行优化,并对学科的优化求解策略进行协调,最后获得全局最优解。传统的单级优化方法忽略了学科专家的决策权力,过分地依赖于系统级的优化器,对于日渐复杂的工程系统难以达到设计要求。CSSO和BLISS方法将复杂系统分解为主系统和子系统进行优化,在每次迭代过程中都需要进行系统分析,计算量比较大,且一般只适用于连续设计变量的多学科设计优化;CO方法对系统的分解要求比较严格,如果分解不合理,难以保证收敛性[6]。

2.2 ATC优化求解策略

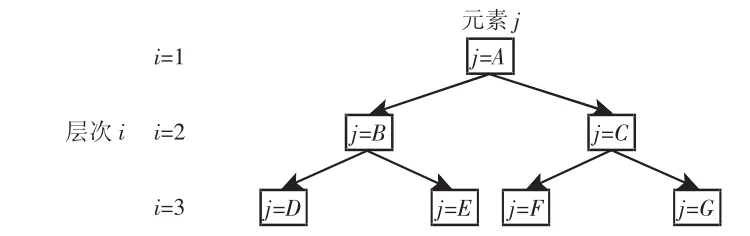

ATC是基于模块的、层次性的优化方法,通过将顶层的设计目标逐层向下分解,使原本复杂的工程问题转变为相互联系的若干子问题,简化了设计人员对原优化问题的求解过程。一般的大规模复杂系统的层次结构,如图1所示。为了方便描述该结构模型,定义集合Ei表示第i层的所有元素,Pij表示第i层的第j个元素,Cij表示第i层第j个元素的所有子元素,如图1所示。E2={B,C},P22=C,C22={F,G}。

图1 复杂系统的层次结构Fig.1 Hierarchical Structure for AComplex System

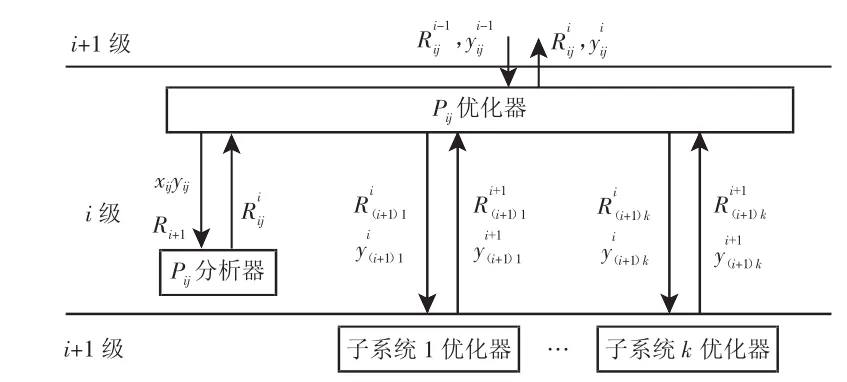

系统经ATC分解后得到的每一个元素均具有两个模块:优化设计模块P和分析模块r。优化设计模块负责元素目标的优化。分析模块用于计算元素的响应值,其输入为元素的局部设计变量、联系变量以及下层子元素的响应值,传递给优化设计模块的反应为其输出。图2表示了ATC优化模型中元素Pij的参数传递过程,上层系统将优化目标和联系变量的期望值传递给元素Pij,优化完成后,元素Pij将优化目标和联系变量的实际值回传给父元素,同时将下层子元素的优化目标和联系变量的期望值向下传递。Pij分析器的输入为局部设计变量xij、联系变量和下层子系统响应值Ri+1,输出为Pij优化目标的实际值。

图2 ATC优化原理图Fig.2 ATC Optimization Diagram

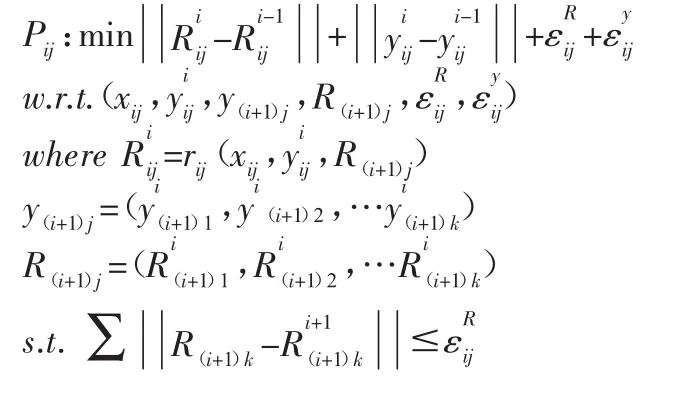

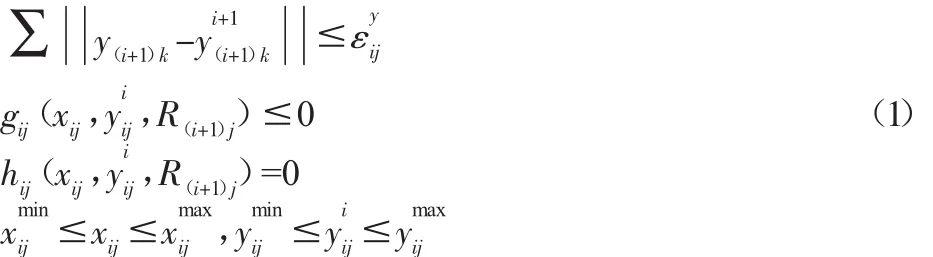

优化单元Pij在满足约束条件下,通过一致性偏差协调下层子系统的优化过程,最小化自身响应值和联系变量与上层系统的期望值之间的偏差来达到优化目标,其数学模型[4]定义如下:

式中:xij—Pij的局部设计变量;—Pij的联系变量;—上层系统为 Pij设定的联系变量;y(i+1)j—优化单元 Pij为下层子系统设定的联系变量值—上层系统为Pij设定的响应值—Pij优化得到的响应值;y(i+1)j—Pij为下层子系统设定的联系变量值;R(i+1)j—Pij为下层子系统设定的响应值—下层子系统响应值和联系变量的一致性偏差,gij、hij—Pij的不等式约束和等式约束。

3 云优化平台

云制造通过服务化的制造资源和制造能力,利用网络为用户提供产品全生命周期的应用[7]。按照云制造/云计算“一切皆为服务”的理念,将复杂产品设计过程中各类资源服务化/虚拟化后封装为服务云池,并进行统一、集中高效的管理和运营,实现优化资源的快速部署和虚拟化协同优化环境的灵活构建,充分支持用户按需获取优化设计服务[8]。用户无需寻找设计服务的提供方,只需要向云制造服务平台提交需求,由服务平台去组织资源,提供满足要求的服务[9]。云优化平台中的角色主要由优化资源提供者、优化云平台的运营者、资源的使用者三部分组成,如图3所示。

图3 多学科优化云平台Fig.3 The Cloud Platform for MDO

基于可扩展标记语言(eXtensible Markup Language,XML)技术,通过将代码发布为Web服务的方式对资源进行封装,并使用WSDL(Web Services Description Language)语言对优化资源所能提供的服务进行描述,服务之间采用默认的网络通信协议,直接将此类资源封装为服务接入云池,该方法可以兼容不同软件平台之间的差异,实现资源的高度集成与共享,适用性广泛,操作简单。为了完成多学科优化平台的搭建,选择免费、开源性好、可以跨平台应用的语言Java,将Java EE平台作为Web服务开发平台,Tomcat作为Web服务发布的服务器。将Java项目进行Web服务发布并配置到Tomcat中,在运行Tomcat服务器时,客户端就可以查找到这个服务并进行相应的操作。借助网络传输协议就可以实现用户与中枢,服务提供方与中枢的信息传递了。

这种模式的优势在于降低了对使用者的要求,优化过程不需要使用者直接参与,使用者只需根据自身的需求调用相应的服务,服务提供者处理完成后将结果提交到服务器中供使用者接收查看,也可以被下一步流程中的服务提供方所使用,实现快捷方便的优化过程。

4 实例分析

4.1 几何规划问题的多学科设计优化

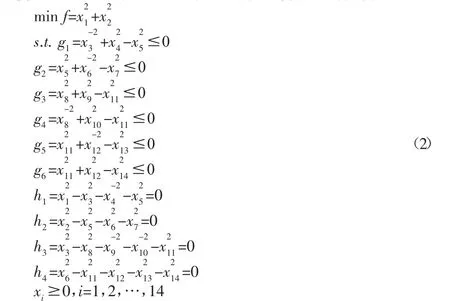

多项式构成的几何规划问题具有唯一的全局最优解,可以方便的验证ATC方法的可用性,选取如下算例进行分析[4]:

4.1.1 用户任务提交

XML是Web服务中表示数据的基本格式,易于建立和分析,且与平台无关。用户可以通过XML技术方便地将word、txt等格式的任务文档—如式(2)任务转存为XML文档,然后将XML文档发布到Tomcat服务器,再通过用户界面进行任务的提交(图略)。

4.1.2 几何规划求解服务

MDO服务提供者接收用户的服务请求后,通过任务说明书地址(http://localhost:8080/Task/GeometricOptimization.xml)即可获得用户提交的待优化求解问题,通过转码即得到优化模型。结合上述几何规划问题,利用ATC策略对其进行分解,得到求解框架,如图4所示。包括1个主系统和2个子系统。将等式约束h1、h2、h3、h4看做分析模型,x1、x2、x3、x6分别为各自的响应值,系统级的局部设计变量为x4、x5、x7,传递给下层系统的相应值分别为x3、x6;子系统 1 的局部设计变量为 x8、x9、x10,子系统 2 的局部设计变量为 x12、x13、x14,两者之间的联系变量为 x11。

图4 几何规划问题的求解框架Fig.4 The Solving Framework for the Geometric Programming Problem

在图3的MDO平台上,分别使用AAO和ATC的求解策略对上述几何规划问题进行优化,得到结果,如表1所示。由此可见,这两种方法均可得到该问题的最优解。但由于一致性偏差的影响,ATC方法所得的f最优值略小于使用AAO方法所得的f最优值。服务提供者完成优化任务后,将求优结果发布为XML文档,上传至服务器后,云优化平台的运营者便将结果反馈给用户。用户收到通知后通过提交任务时的结果反馈地址(http://localhost:8080/Results/GeometricResults.xml)即可进行查看,如图5所示。用户通过文件转换便可得到优化结果,如表1所示。

表1 几何规划问题的优化结果对比Tab.1 The Results Comparision of the Geometric Programming Problem

图5 优结果的XML文档Fig.5 The XML Document of Optimization Results

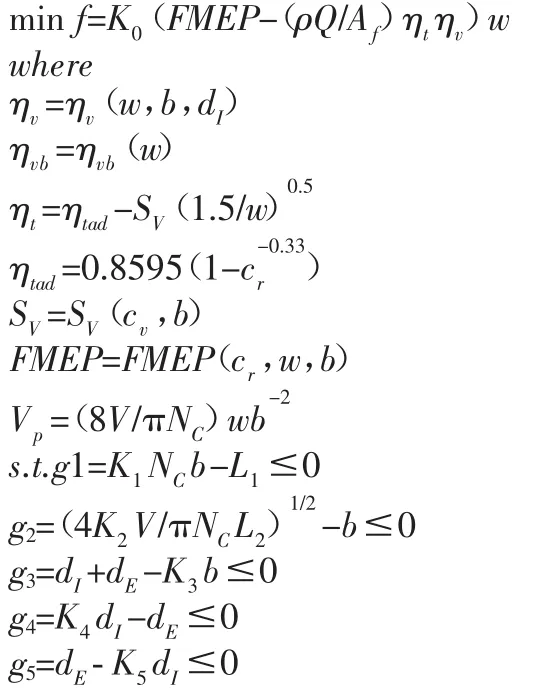

4.2 发动机燃烧室优化设计

选取某排量为1.86L的四缸发动机平头燃烧室设计优化问题[11],如图6所示。验证上述方法在解决汽车优化问题中的有效性。综合考虑基本空气循环、废气再循环、燃烧时间损失以及发动机传热损失和转速对热效率值的影响,在满足几何结构约束和热效率的约束条件下,构建燃烧室的数学模型。

图6 燃烧室示意图Fig.6 Combustion Chamber Schematic

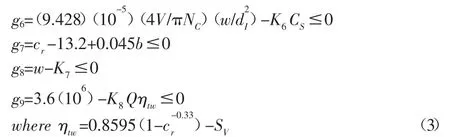

燃烧室数学模型[11]:

式中:f(kW/mm3)—负比功率,最小化f等同于最大化单位发动机排量的有效功率;b(mm)—气缸内径;dI(mm)—进气阀直径;dE(mm)—排气阀直径;cr—压缩比;w(×10-3r/m)—发动机在峰值功率时的转速;FMEP—摩擦平均有效压力;ηt—热效率;ηv—容积效率;ηvb—容积效率基准值;Vp—活塞平均速度;Sv—面容比;Af空燃比=14.6;入口密度ρ=1.225kg/m3;燃料低热值Q=43958kJ/kg;位移容积V=1.859(×106)mm3;气缸数Nc=4;气道流通系数Cs=0.44;gi(i=1、2、…、9)是在发动机燃烧室满足几何机构和燃油经济性要求时构造的约束条件;L1、L2、Ki(i=1、2、…、7)为构造约束条件时的固定参数。

4.2.1 用户任务提交

优化设计资源被封装成一个个的服务进入资源池中,用户可以通过网络客户端对服务资源进行查看和选择。将上述发动机燃烧室的优化任务转存为被网络通讯协议认可的XML文档上传至服务器中,得到任务提交成功界面(图略)。

4.2.2 多学科优化服务

通过任务说明书地址获取文档后,通过转换即可得到汽车燃烧室优化模型。采用前述的目标级联法对该优化问题进行分解,求解框架,如图7所示。分解后复杂的优化模型转变为两个相互耦合的学科子任务,每一子任务相较原优化问题变量和约束均减少,求解过程简便易懂。主系统的目标函数与原目标函数一致,通过一致性偏差对下层子系统进行协调;学科 1 约束由 g1、g2、g3、g4、g5、g6构成,局部设计变量为 dI、dE;学科 2 约束由 g7、g8、g9构成,局部设计变量为cr;子学科的联系变量为w、b,目标函数通过1.2小节中所述的数学模型进行构造。该分解模型与传统的ATC略有差异,因为各个学科均没有分析模块,进而没有响应值对优化变量进行约束,系统级需同时为联系变量和子学科的局部设计变量设定期望值,子学科优化结束后将各自的优化目标R1、R2回传给父系统,反复迭代,直至求得满足约束条件的结果。模型分解构造完成后,通过资源云池中的多学科优化软件Isight进行优化,得到优化结果,如表2所示。

图7 汽车燃烧室分解框架Fig.7 The Decomposition Framework for the Combustion Chamber

表2 汽车燃烧室优化结果Tab.2 Auto Combustion Optimization Results

优化结束后,优化服务提供者将上述汽车燃烧室的优化结果发布为XML文档,再将优化结果的XML文档上传至Tomcat服务器中供用户查看,如图8所示。用户通过指定地址(http://localhost:8080/Task/EngineResults.xml)下载得到该优化结果的XML文档后,通过文件转换便可得到优化结果,如表2所示。

图8 汽车燃烧室求优结果XML文档Fig.8 The XML Document for the Combustion Combustion After Optimized

5 结论

目标级联法是一种有效解决大规模复杂工程系统的多学科设计优化方法,将复杂系统进行层级分解可以把原优化问题分解为一个系统级优化问题和若干子系统级优化问题,使优化过程简单明了,但是由此产生的大量迭代运算反而可能会增大求解问题的困难。为了充分利用目标级联法的求解优势,将云计算与多学科优化进行结合,搭建了云优化平台,利用“一切皆服务”的云理念解决多学科优化问题,通过几何规划问题和汽车燃烧室的优化设计实例,验证了该方法的有效性。着重于方法验证,选用的实例还是相对简单,下一阶段将使用更为复杂的工程实际问题对其进行进一步的分析研究。

[1]徐岩,李强,秦岩.基于云制造的模具协同设计与制造模式探析[J].机械设计与制造,2012(2):247-249.(Xu Yan,Li Qiang,Qin Yan.Explore and analyse on mould coordinated design&manufacturing based on cloud manufacturing[J].Machinery Design&Manufacture,2012(2):247-249.)

[2]刘克龙,姚卫星,余雄庆.几种新型多学科设计优化算法及比较[J].计算机集成制造系统,2007,13(2):209-216.(Liu Ke-long,Yao Wei-xing,Yu Xiong-qing.Some new algorithms for multidisciplinary design optimization and their comparison[J].Computer Integrated Manufacturing Systems,2007,13(2):209-216.)

[3]王奕首,史彦军,滕弘飞.多学科设计优化研究进展[J].计算机集成制造系统,2005,11(6):751-765.(Wang Yi-shou,Shi Yan-jun,Teng Hong-fei.Development in multidisplinarydesignoptimization[J].ComputerIntegratedManufacturingSystems,2005,11(6):751-765.)

[4]Kim H M.Target cascading in optimal system design[J].Journal of Mechanical Design,2001,125(3):474-480.

[5]Michelena N,Park H,Papalambros P Y.Convergence properties of analytical target cascading[J].Aiaa Journal,2003,41(5):897-905.

[6]黄英杰,姚锡凡,葛动元.多学科设计优化的新成果—ATC法及其应用[J].机械设计与制造,2009(11):81-83.(Huang Ying-jie,Yao Xi-fan,Ge Dong-yuan.New development in multidisciplinary design optimization-analytical target cascading and its applications[J].Machinery Design&Manufacture,2009(11):81-83.)

[7]姚锡凡,金鸿,徐川.云制造资源的虚拟化与服务化[J].华南理工大学学报:自然科学版,2013,41(3):1-7.(Yao Xi-fan,Jin Hong,Xu Chuan.Virtualization and servitization of cloud manufacturing resources[J].Journal of South China University of Technology:Natural Science Edition,2013,41(3):1-7.)

[8]杨晨,李伯虎,柴旭东.面向云制造的云仿真支撑框架及应用过程模型[J].计算机集成制造系统,2012,18(7):1444-52.(Yang Chen,Li Bo-hu,Chai Xu-dong.Cloud manufacturing oriented cloud simulation supporting framework and its application process model[J].Computer Integrated Manufacturing Systems,2012,18(7):1444-52.)

[9]张倩,齐德昱.面向服务的云制造协同设计平台[J].华南理工大学学报:自然科学版,2011,39(12):75-81.(Zhang Qian,Qi De-yu.Service-oriented collaborative design platform for cloud manufacturing[J].Journal of South China University of Technology:Natural Science Edition,2011,39(12):75-81.)

[10]张霖,罗永亮,陶飞.制造云构建关键技术研究[J].计算机集成制造系统,2010,16(11):2510-2520.(Zhang Lin,Luo Yong-liang,Tao Fei.Key technologies for the construction of manufacturing cloud [J].Computer Integrated Manufacturing Systems,2010,16(11):2510-2520.)

[11]Wagner T C,Papalambros P Y,Wagner T C.Optimal engine design using nonliner programming and the engine system assessment model[J].Ford Motor Company,1991.