造纸废料单螺杆挤出机熔融输送流场数值模拟

王 琪 ,王 秋 ,方海峰 ,马建忠

(1.江苏科技大学 机械工程学院,江苏 镇江 212003;2.江苏科技大学 苏州理工学院,江苏 张家港 215600;3.张家港贝尔机械有限公司,江苏 张家港 215600)

1 引言

造纸工业中,纸浆原料主要来源为木浆、废纸浆、非木浆,其中废纸浆所占比例逐年增长,到2011年废纸占造纸原料的49.55%[1],近1/2。废纸制浆过程中产生大量的废渣、污泥等固体废弃物,这部分废弃物中包含大量废塑料,即为所述的造纸废料。造纸废料主要包括PE、PP、PS等,其中PE、PP二者所占比例为55%[2]以上。传统的造纸废料处理方法为焚烧、填埋等,这样不仅浪费资源,且造成大气、水土污染,为实现造纸废料的充分回收利用,提出了造纸废料生产建筑模板的新工艺。造纸废料再生建筑模板的过程中至关重要的环节是挤出加工,此过程目的是使物料充分混合、塑化,以获得更好的回料质量,因此研究造纸废料在螺杆挤出机中的流场情况是造纸废料回收再生工作的重要指导,因此非常必要。模型为广泛应用于塑料加工的普通单螺杆,建立熔融输送段流道模型,用fluent软件模拟仿真,深入分析造纸废料在螺杆输送段的流场特点。以造纸废料为对象,模拟分析了单螺杆挤出机熔融输送段流场分布情况,并通过改变螺棱-机筒间隙,对比分析流场的变化规律,揭示其对造纸废料流场的影响作用;丰富了造纸废料的研究内容,并且为造纸废料的回收工艺提供理论指导。

2 造纸废料流变实验

在螺杆挤出机中的流变行为主要包括剪切流动、粘性流动与弹性[6]。剪切流动是造纸废料在单螺杆挤出机的主要流变行为,还包括少量的漏流、逆流[7]等现象。借助RM-400B旋转流变仪完成流变实验,得到造纸废料在不同温度与不同剪切速率下对应的粘度值,实验结果,如表1所示。

表1 流变试验结果Tab.1 Rheological Test Results

综合分析知,造纸废料的粘度变化不仅与剪切速率有关,还与温度有关。在同一温度下,造纸废料的粘度随剪切速率的增加而减小,出现剪切变稀[5]现象;在同一剪切速率下,回料的粘度随温度的升高而减小,出现升温变稀行为。在挤出工艺中剪切速率在(102-104)s-1范围时,幂率模型具有精度高、计算方便[8]的优势,综合以上,本课题粘度模型选择FLUENT中的非牛顿幂律模型,其粘度方程为:

式中:η—粘度;K—稠度;γ˙—剪切速率;n—非牛顿指数;λ—松弛时间。

考虑到挤出成型过程的实际情况,物料粘度受到剪切速率和温度的综合影响,其通用粘度模型为:

H(T)—温度表达式,由近似阿雷尼克斯模型给出。

式中:α—活化因子;Tα—参考温度。

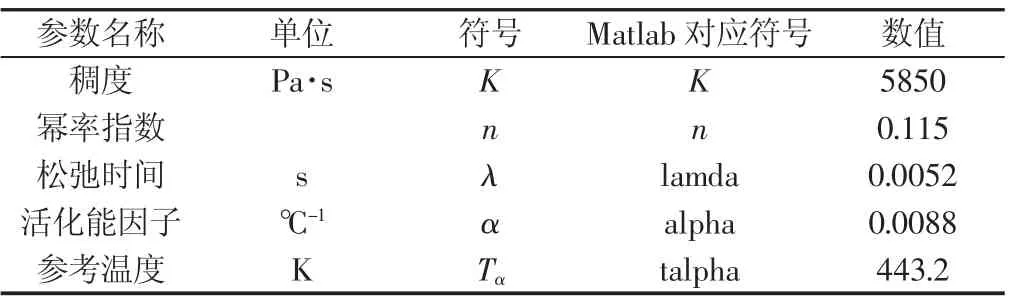

基于Matlab数据处理软件对物料流变实验数据进行曲线拟合,并得到物料的相关粘度参数,如表2所示。

表2 黏性参数Tab.2 Viscosity Parameters

3 基于造纸废料的数值模拟

3.1 数值模拟几何模型

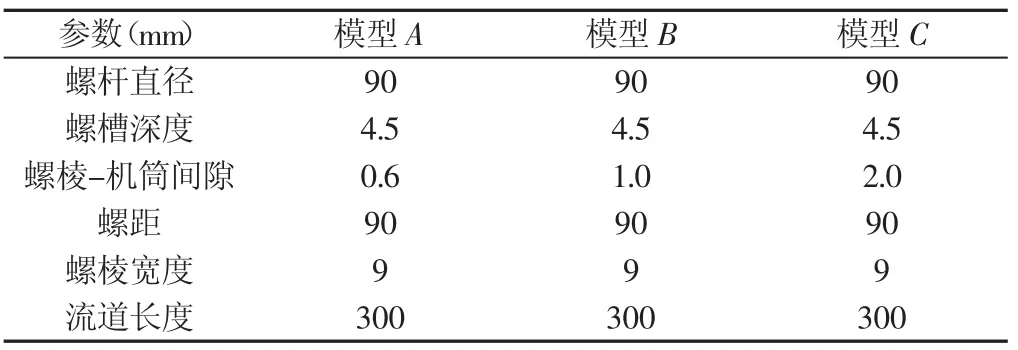

以不同螺棱-机筒间隙数值,用UG软件建立三个流道模型,将模型导入ICEM网格划分软件,选择四面体单元进行网格划分,并建立入口、出口、机筒内壁、螺杆表面四个part,得到流道有限元模型。由于模型差别不大,此处只给出流道A的几何模型和有限元模型,如图1、图2所示。其他模型的几何参数,如表3所示。

表3 流道几何参数Tab.3 Geometric Parameters of Flow Channel

图2 有限元模型Fig.2 Finite Element Model

3.2 数值模拟数学模型

鉴于造纸废料在螺杆挤出机中熔体流动过程的复杂性,综合考虑流道的几何形状、物料属性、流动特性以及加工条件等因素,做出如下假设:

(1)造纸废料熔体为纯净的以PE为基料的熔体,忽略杂质的影响;

(2)造纸废料熔体为非牛顿流体,且为幂律流体;

(3)熔体为不可压缩流体,且流动为层流,壁面无滑移并且不考虑重力作用;

(4)由于熔体具有高粘性,其惯性力和重力等体积里忽略不计[7]。熔体流动必须满足流体力学的三大基本方程:质量守恒方程(连续性方程)、动量守恒方程(运动方程)及能量守恒方程。根据以上假设,其方程可简化为以下三式:

(1)连续性方程

(2)运动方程(x分量、y分量、z分量)

(3)能量方程

式中:vx、vy、vz—x、y、z方向的速度;τij—剪切应力;τii—法向应力;p—压力;ρ—流体密度;Cp—比热容;T—温度。

3.3 数值模拟边界条件设置

用Fluent软件完成流体三维流动[9]的模拟仿真,合理的设置流体域的边界条件对模拟计算结果的收敛性有重要影响。研究单螺杆挤出机三维非牛顿黏性流体非等温流场,根据实际情况设置如下边界条件:

(1)入口边界:选择 massflowinlet,流量为 0.056kg/s,入口温度为453K;

(2)出口边界:选择为自由出流,选择outflow边界条件;

(3)机筒内壁面边界条件:设置机筒壁面为静止壁面,无滑移边界条件,参考温度设为473K;

(4)螺杆表面边界条件:设置为动壁面,螺杆转速为90r/min,旋转中心为(0,0,0),旋转方向为(0,0,1)。

3.4 数值模拟结果与分析

基于以上得到的造纸废料参数,用Fluent完成数值计算,得到造纸废料在流道内的压力场、速度场,温度场[10]分布情况,如图3~图8所示。

3.4.1 压力场分析

流体沿挤出方向压力分布情况,如图3、图4所示。流道总压分布云图,如图3所示。流体在直线x=43.5上的总压分布,如图4所示。

图3 总压分布云图Fig.3 Total Pressure Contours

图4 x=43.5上的压力分布Fig.4 Pressure on Line x=43.5

由图3、图4可知,流体在流道内的压力变化呈一定规律,出口压力大于入口压力,流体从入口到出口压力呈增大趋势,最大压力出现在出口位置,为3.29MPa。压力在螺棱处发生突变,且螺棱推力面压力大于背压面压力,说明沿挤出方向流体受到螺棱的挤压推力作用。

3.4.2 速度场分析

流体在流道内的速度分布图,如图5、图6所示。z=50平面上的速度矢量图,如图5所示。五条平行于z轴的直线x=40.5,x=42,x=43.5,x=44.5,x=45.5上沿挤出方向的速度分布图,如图6所示。

图5 z=50平面上的速度矢量图Fig.5 Velocity Vector on Plane z=50

图6 速度分布曲线Fig.6 Velocity Curves

由图5、图6可知,径向方向上,从螺杆表面到机筒内壁流体速度逐渐减小,靠近螺杆表面的流体速度最大,靠近机筒内壁的流体速度最小。流体既有轴向的速度分布亦有周向的速度分布,说明流体既有轴向流动亦有周向流动。在同一直线上,流体沿轴向速度不变,这是因为螺杆为等螺槽深度,同一直线上的各点距离螺杆旋转轴线的距离相等。在螺棱附近流体速度变化强烈,这是因为螺棱表面的速度与其距离螺杆旋转轴线的距离成正比,与螺杆轴线距离越大速度越大,螺棱顶面的速度最大。

3.4.3 温度场分析

流体温度分布图,如图7、图8所示。y=0平面温度分布云图,如图7所示。流道在x=0平面上第二个螺槽内的温度分布放大图,如图8所示。

图7 y=0平面上温度分布云图Fig.7 Temperature Contours on Plane y=0

图 8温度分布放大图Fig.8 Enlarged View of Temperature Contours

由图7、图8知,流体沿挤出方向从入口到出口温度逐渐升高,螺杆表面的温度沿挤出方向逐渐升高。径向方向上,从螺杆表面到机筒内壁流体温度逐渐升高,螺杆表面温度最低,机筒内壁温度最高,这是由于热量从机筒内壁传递给流体的缘故。

4 螺棱-机筒间隙对造纸废料流场的影响

4.1 螺棱-机筒间隙对压力场的影响

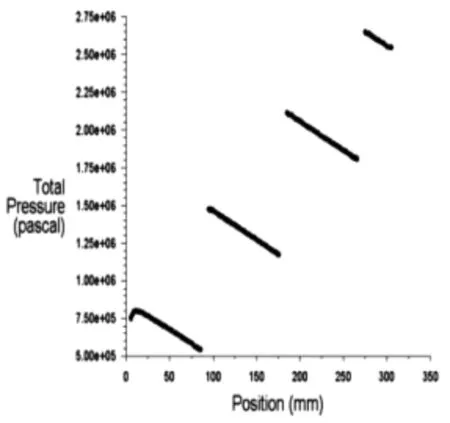

流道B流道C的压力分布图,如图9所示。不同模型在直线x=43.5上压力分布,如图10所示。

图9 不同模型总压分布云图Fig.9 Total Pressure Contours of Different Models

图10 不同模型在直线x=43.5上的压力分布Fig.10 Pressure on Line x=43.5 of Different Models

综合比较流道A、B、C的压力分布情况,其压力分布规律基本一致,最大压力均出现在出口处,分别为3.29MPa、1.68MPa、1.62MPa,可知,模型A建压能力最强,综合分析得,在(0.6~2.0)mm范围内,螺棱-机筒间隙越小,流道的建压能力越好。

4.2 螺棱-机筒间隙对速度场的影响

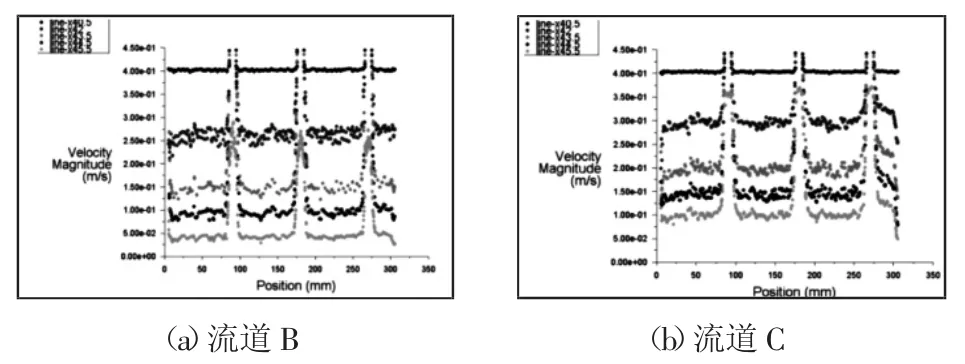

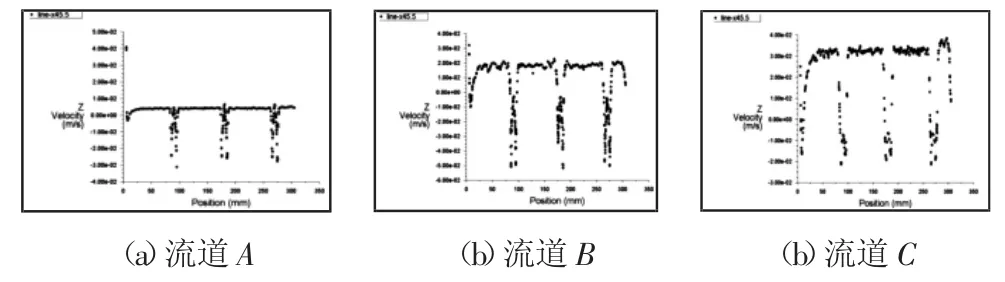

流道B、C的速度分布图,如图11、图12所示。不同模型在直线 x=40.5,x=42,x=43.5,x=44.5,x=45.5 上沿挤出方向的速度分布图,如图11所示。不同模型在直线z=45.5的轴向速度分布图,如图12所示。

图11 不同模型的速度线图Fig.11 Velocity Curves of Different Models

图12 不同模型在x=45.5直线上轴向速度Fig.12 Axial Velocity on Line x=45.5 of Different Models

综合分析流道A、B、C的速度情况,得其速度分布规律基本一致。对比图11图12中的速度线图,得间隙从0.6mm增至2.0mm时,同一直线上流体速度逐渐增大,直线x=45.5上的轴向速度从0.005m/s增至0.1m/s,说明物料在流道内的停留时间将变短。

这是由于螺棱-机筒间隙在(0.6~2.0)mm范围变化时,平行于z轴的同一直线与机筒内壁距离变大,受到静止壁面的阻力变小的缘故,可知,流体速度分布满足文中所设的壁面无滑移条件。因此,螺棱-机筒间隙的增大会使流体速率增大,轴向流动增强,间隙过大,将造成漏流增加,这将不利于物料的充分混合,且会导致挤出产量降低;但螺棱-机筒间隙过小,其轴向速度很小,物料停留时间长,易导致焦化,且螺杆与机筒的摩擦增大,易造成磨损。

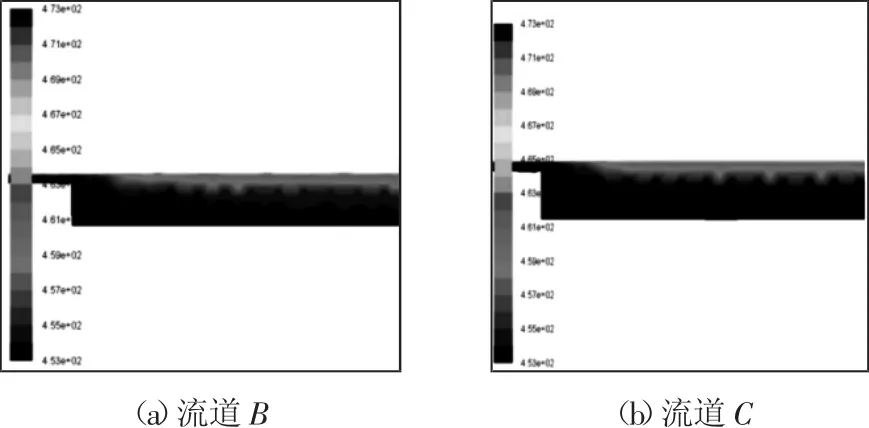

4.3 螺棱-机筒间隙对温度场的影响

不同模型温度分布图,如图13所示。流道B、C在同一螺槽内的温度分布放大图,如图13所示。不同模型温度线图(图略)。

图13 不同模型温度放大图Fig.13 Enlarged View of Temperature Contours of Different Models

综合流道A、B、C温度场分布情况可知,各流道内温度场变化趋势相同。随着螺棱-机筒间隙的增大,螺槽内低温层增厚,同一直线x=43.5上温度最大值分别为470K、465K、462K,说明间隙增大传热效果变差。这是由于间隙从(0.6~2.0)mm变化时,机筒内壁熔膜增厚,使传热速度降低,若要达到较好的传热效果,需适当增大输送段长度。

5 结论

通过流变实验研究造纸废料的流变特性;以造纸废料为挤出对象分析了单螺杆挤出机流场分布情况;通过改变螺棱-机筒间隙,揭示其对螺杆挤出机流场影响,得到如下结论:

(1)造纸废料的粘度变化不仅与剪切速率有关还与温度有关,且有剪切稀变、温升稀变的特点。

(2)流道出口压力大于入口压力,且最大压力在出口位置;径向方向上,从螺杆表面到机筒内壁速度逐渐减小,靠近螺杆表面的流体速度最大,靠近机筒内壁的流体速度最小;沿挤出方向流体温度逐渐升高,螺杆表面温度亦所升高。

(3)在(0.6~2.0)mm范围内,螺棱-机筒间隙越小越有利于流道的建压作用,使轴向输送效果良好,但物料停留时间较长,易造成焦化,且间隙过小,螺杆与机筒的摩擦将增大,易造成磨损,加之造纸废料中杂质的影响,间隙过小将非常不利于造纸废料整体输送,且会增加设备磨损速度;螺棱-机筒间隙增大,流体速率增大,物料停留时间短,不利于物料充分混合,且间隙过大将造成漏流增加,使挤出产量降低,同时熔膜增厚,会使流体传热效果变差。因此,在熔体输送段,螺棱-机筒的设计不应过小,也不应过大,应根据挤出物料的特点设计合适的范围。造纸废料中含有杂质,因此其间隙应适当增大,比较0.6mm、1.0mm、2.0mm三种情况,1.0mm相对适中。此外,在间隙增加的同时,应适当增大输送段长度,以提高物料传热效果。

[1]戚永宜,宁飞.全球造纸市场分析[J].造纸信息,2013(9):20-30.(Qi Yong-yi,Ning Fei.The market analysis of global paper industry[J].China Paper Newsletters,2013(9):20-30.)

[2]吕蕾,王正.废纸制浆固体废物成分分析及分拣[J].林业机械与木工设备,2014,42(12):41-43.(Lv Lei,Wang Zheng.Composition analysis and sorting of solid waste of waste paper pulping[J].Forestry Machinery and Woodworking Equipment,2012,42(12):41-43.)

[3]郭树国,徐文海,王丽艳.基于Ansys的豆粕组合螺杆挤出机三维流场模拟分析[J].食品工业,2014,35(11):225-227.(Guo Shu-guo,Xu Wen-hai,Wang Li-yan.Three-dimensional flow field analysis in combined screws extruder of soybean meal based on ansys[J].Food Industry,2014,35(11):225-227.)

[4]唐庆菊,李纪强,周平.基于Ansys的食品双螺杆挤出机流场数值模拟[J].机械设计与制造,2007(12):94-95.(Tang Qing-ju,Li Ji-qiang,Zhou Ping.Numerical simulation on flow field of food twin-screw extruders based on ansys[J].Machinery Design and Manufacture,2007(12):94-95.)

[5]何家波,张柏清.基于Ansys的泥料双螺杆挤出机流场分析[J].陶瓷学报,2012,33(3):339-341.(He Jia-bo,Zhang Bo-qing.Numerical simulation on flow field of pug twin-screw extruders based on ansys[J].Journal of Ceramics,2012,33(3):339-341.)

[6]范涛,陈作炳,杜佳佳.螺槽深度对PVC木塑单螺杆挤出机熔融输送段过程的影响[J].塑料工业,2015,43(4):42-47.(Fan Tao,Chen Zuo-bing,Du Jia-jia.Effect of spiral groove depth on melting process in single-screw extruder melt conveying section[J].China Plastics Industry,2015,43(4):42-47.)

[7]董瑞佳.PVC木塑单螺杆挤出成型熔体输送数值模拟[D].武汉:武汉理工大学,2013.(Dong Rui-jia.Numerical simulation of melt conveying during PVC wood composites extruded by single-screw extruder[D].Wuhan:Wuhan University of Technology,2013.)

[8]范涛,陈作炳,杜佳佳.螺槽深度对PVC木塑单螺杆挤出机熔融段熔融过程的影响[J].武汉理工大学学报,2015,37(1):125-130.(Fan Tao,Chen Zuo-bing,Du Jia-jia.Effects of spiral groove depth on PVC wood-plastics single-screw extruder melting section melting process[J].Journal of Wuhan University of Technology,2015,37(1):125-130.)

[9] Khalifeh,Ahmad,Clermont.Numerical simulations of non-isothermal three-dimensional flows in an extruder by a finite-volume method[J].Journal of Newtonian Fluid Mechanicals,2005,126(1):7-22.

[10]Rauwendaal-C.Finite element studies of flow and temperature evolution in single crew extruders[J].Plastic,Rubber and Composites,2004,33(9-10):390-396.