轧机液压压下系统多平台建模与仿真分析

李强强,靳宝全,高 妍,张红娟

(太原理工大学 新型传感器与智能控制教育部重点实验室,山西 太原 030024)

1 引言

轧机是根据需求轧制金属材料的复杂设备,在带钢、型钢等金属制品的生产过程已得到广泛应用。其轧材质量的控制是通过液压压下系统的动态反馈控制实现[1]。轧机液压压下系统是涵盖了机械、电气、液压三态于一体的复杂系统,其轧制过程连续复杂,且在线实验成本相对较高,使得建模和仿真成为研究轧机液压压下系统性能、改进轧制工作控制参数不可或缺的手段。文献[2]建立了基于AMESim的轧机液压压下AGC仿真模型,通过对液压缸活塞杆位移分析确定系统振动故障;文献[3]利用Simulink建立了液压压下AGC数学模型并进行仿真分析,测得了系统动态响应参数。文献[4]利用MATLAB和ADAMS建立了机械臂的联合虚拟仿真模型,并进行了运动学分析。使用机械或液压软件进行建模和仿真能够发挥软件平台优势,降低在线实验工作量,为改善轧机设计制造工艺提供了依据。为更精确模拟实时工况,设计具有抗干扰能力的多平台协同建模和仿真的方法,不仅能够充分的发挥各软件的领域优势,而且使复杂系统具有更好的抗干扰能力和稳定性,仿真结果也更加贴近实际[5-6]。基于ADAMS2014、MATLAB2014a和AMESimR13三个软件的平台,对轧机液压压下系统的机械力学部分、算法控制部分和液压驱动系统分别建模并进行联合仿真,以充分的发挥多软件平台优势,为准确分析系统参数提供依据。建立基于干扰观测器的联合仿真控制模型,能够有效消除外部干扰噪声对系统稳定性造成的影响,提高系统控制精度,仿真结果更具实际参考价值。

2 子模型建立

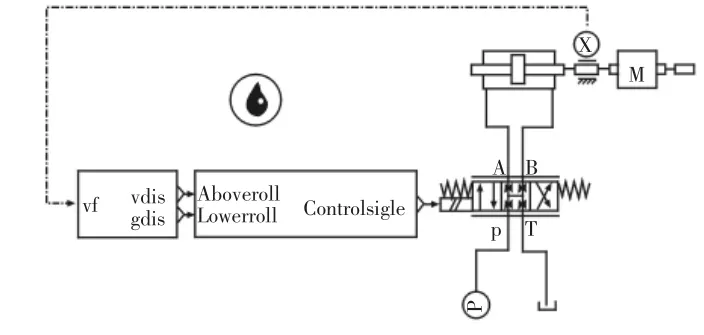

液压压下闭环控制原理,如图1所示。液压伺服系统一般采用位置反馈控制方式,首先人工设定一轧制厚度预期值,与轧辊传感器的厚度反馈值比较做差,差异值经控制器算法处理后作为液压伺服阀的电流输入,驱动液压缸动作压下轧辊负载;工作辊上的位置传感器将实时监测值作为轧制厚度值,反馈给控制系统以形成闭环控制回路。在中,使用ADAMS建立轧机机械系统模型,用AMESim搭建液压系统模型,用Simulink建立控制算法模型。

图1 液压压下闭环控制原理图Fig.1 Hydraulic Pressure Closed-Loop Control Schematic

2.1 ADAMS机械模型建立

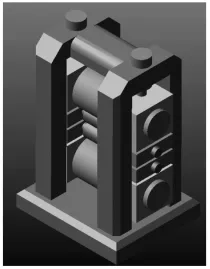

以某厂四辊轧机为原型,经实地测量和等效计算,得到的轧机几何和质量参数,并根据此参数在ADAMS/View环境搭建包括轧机主要部件在内的机械系统模型,如表1所示。轧机机械系统动力学三维模型图,如图2所示。而后添加部件间的约束关系和作用力定义轧机模型的动力学参数。

表1 模型轧辊参数Tab.1 Roll Model Parameters

图2 轧机液压系统动力学模型图Fig.2 Mill Hydraulic System Dynamics Model Diagram

2.2 AMESim液压模型建立

按负载匹配确定液压动力元件参数,首先要选择合适的伺服阀,通过查询机械设计手册,根据负载参数确定了负载重量和弹性力级别,因负载数值较大故取供油压力值为31MPa。由于液压缸直接作用于负载,则可求出液压缸的有效面积AP。按照负载最佳匹配原则,取负载压力为:

式中:Ps—供油压力。

液压缸的有效面积AP为:

式中:FL—负载力。

取活塞杆直径d=1000mm,液压缸活塞直径D=1200mm。伺服阀的负载流量按最大速度确定,则负载流量为qL=vmaxAP,这里取伺服阀最大流速vmax=0.02m/s。此时伺服阀压降Pv为:

根据Pv和qL,查阅伺服阀压降-流量曲线知额定流量为400 L/min的伺服阀可以满足要求。这样通过计算就得到了的液压伺服系统的参数,如表2所示。电液伺服阀使用软件库提供的四通阀,根据表2参数进行设置,加入力和位移的传感器,采用导入方式添加ADAMS机械模型接口,利用软件工具创建Simulink接口,按照液压控制原理和闭环回路控制原理完成液压模型的建模。简化的液压压下系统的模型,如图3所示。左侧接口模块为ADAMS软件接口,vf为活塞杆位移传感器检测的力输出,vdis和gdis分别为机械模型上下工作辊的位移输入;右侧接口模块为Simulink软件接口,Aboveroll和Lowerroll分别为机械模型上下工作辊的位移输出,Controlsigle为控制模型计算的电液伺服阀电流输入。

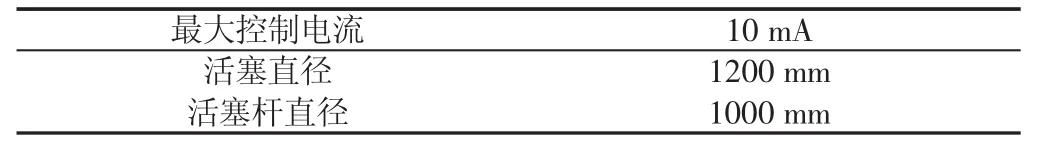

表2 液压模型参数Tab.2 Hydraulic Model Parameters

图3 轧机压下系统液压部分模型图Fig.3 Mill Hydraulic Pressure System Diagram

2.3 Simulink控制模型建立

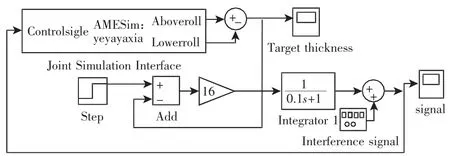

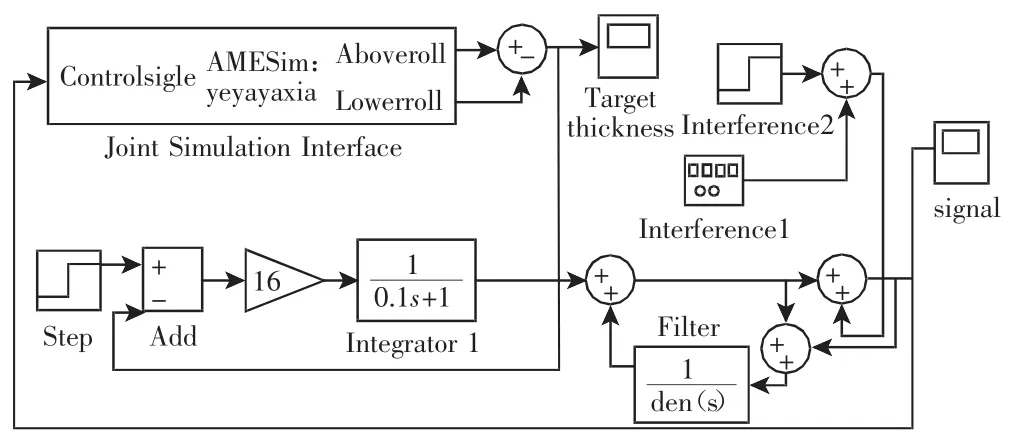

基于ADAMS机械模型和AMESim液压模型采用闭环控制系统,这里主要以单纯的位置伺服控制进行介绍,设计采用比例积分控制方法。控制原理为:在工作开始后,固定在机械设备上的位置传感器将轧辊位置信号通过接口传递进来,与给定值即人工设定的轧制厚度做差,偏差由比例积分环节运算处理,并对结果整流后通过接口传递给液压伺服阀驱动液压缸动作,继续向下或向上推拉支撑辊,以使轧辊的工作辊位置发生变化,辊缝不断接近设定值,直到辊缝达到设定值区域范围且稳态误差符合控制精度要求。在Simulink窗口利用搭建的液压压下系统控制回路,回路中的任何参数都可以用示波器观看并通过工具导出到文件进行处理和研究,如图4所示。图中的接口文件是通过软件的自定义工具设计,连接Simulink和其它软件的输入输出变量,Aboveroll和Lowerroll分别为连接液压模型的上下工作辊的位移输入,Controlsigle为对液压模型电液伺服阀的电流输出。设置控制回路比例系数K=16,积分系数I=0.1。

图4 反馈控制Simulink模型图Fig.4 Simulink Model Diagram

3 干扰观测器设计

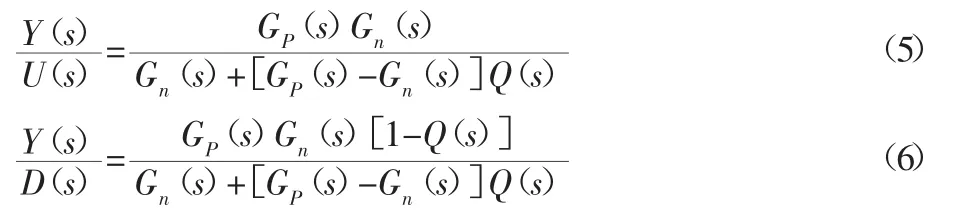

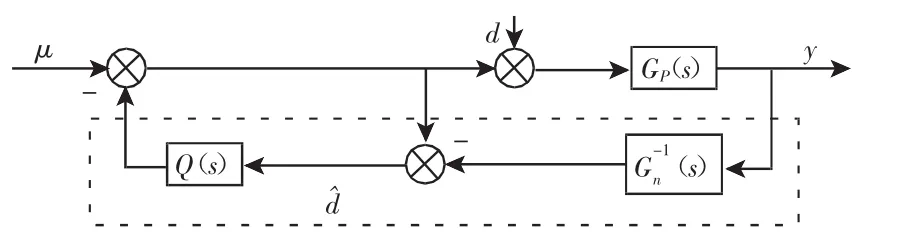

干扰观测器的工作原理,如图5所示。将外部干扰噪声信号或模型内部激变造成的实际输出与模型输出的偏差等效到控制输入端,即观测出等效干扰。在控制模型中添加对干扰噪声信号的等效补偿,实现对噪声信号的完全抑制[8-9]。其中,GP(s)为控制对象传递函数,G-1n(s)为控制模型的等效逆。经计算推导,可以得到从u到y和d到y的传递函数为:

图5 干扰观测器原理图Fig.5 Disturbance Observer Schematic

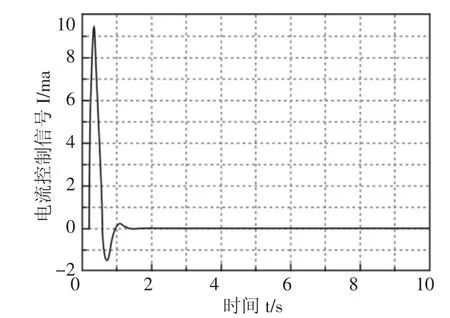

设计干扰观测器的主要环节就是设计低通滤波器Q(s)。首先,Q(s)的设计必须满足Q(s)的相对阶要大于等于Gn(s)的相对阶;其次,Q(s)的带宽必须能够满足干扰观测器抑制能力,同时保证鲁棒稳定性。Q(s)设计的常用法则为:在低频段,Q(s)=1;在高频段,Q(s)=0。用常用设计方法,对低通滤波器Q(s)进行设计,其表达式为:

该滤波器设计的主要工作为确定参数N、M和τ。要同时满足三个条件:一是N和M的取值要满足Q(s)G-n1(s)正则的同时物理可实现;二是Q(s)的滤波器的阶数要尽量小;三是Q(s)的带宽由参数τ的取值决定。控制对象为轧机压下位置伺服控制系统,根据等效原理将输出反馈端等效前移,省去求解多参数的麻烦。综上,设计该低通滤波器Q(s)的相对阶数为三个,设计Q(s)的结构为:

4 联合仿真分析

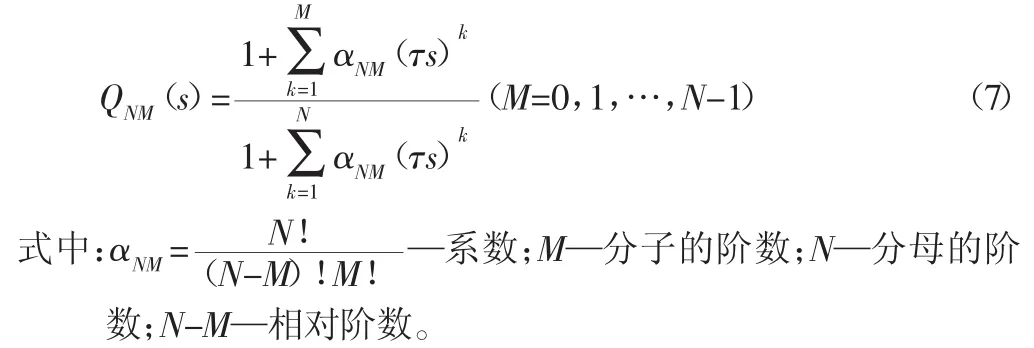

该联合仿真以AMESim作为中介软件并在Simulink环境下对仿真进程进行控制,利用ADAMS模型中位于工作辊的传感器实时监测量做反馈参数,经接口传递给控制模型的输入端与人工设定值比较,而后由比例积分器对偏差运算处理,其结果作为电液伺服阀的电流控制量,控制伺服控制流量和压力的变化,驱动液压缸活塞杆移动,液压缸位置传感器将活塞杆实时驱动位移通过软件接口传递给机械轧辊,形成对轧件的厚度和力的轧制,综上,轧机液压压下系统通过软件接口和传感器数据监测实现多软件平台的联合仿真控制[10]。研究的联合仿真是以Simulink作为控制软件,设置AMESim软件处于Simulation mode模式,设置仿真时长为10 s,仿真步长为0.001 s。在Simulink控制模型中,设置干扰信号发生器的噪声为零,仿真时长为10s。运行仿真在Simulink、AMESim两个软件中得到以下曲线数据,同时在共仿真模式下查看机械模型中轧辊受力及运动动画。

图6 电流控制信号随时间变化曲线Fig.6 Electric Control Signal Versus Time Curve

图8 干扰信号随时间变化曲线Fig.8 Interference Signal Versus Time Curve

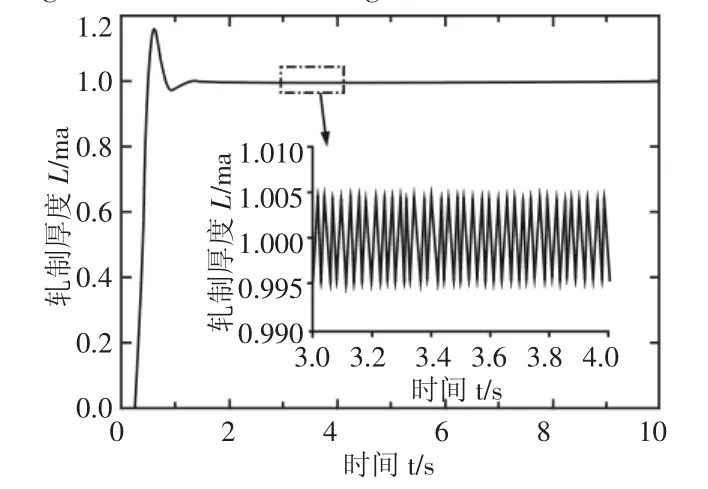

联合仿真主要以运动学仿真为主,主要考查模型及其控制系统的稳定性和位移变化相关特性。在无干扰情况下,电流控制信号曲线中可以看出,电液伺服阀的控制电流输入信号在控制开始阶段迅速上升,其电流值峰值为9.6 mA未超出伺服阀最大控制电流值10 mA,可见该仿真的参数设计比较合理,既能够保证响应的快速性,又留有一定余度,如图6所示。电流控制信号响应在达到峰值后迅速下降,表明伺服阀控制流量在轧制厚度达到人工设定值1 mm后快速下降并趋于稳定;再如轧制厚度曲线迅速达到稳态1 mm后趋于稳定,可见整个系统是稳定的,如图7所示。同时轧制厚度稳定后的曲线显示轧辊在达到稳定后仍存在极其微弱的振动,振幅约为0.005 mm,满足控制精度设计要求。仿真方案符合实际设计要求。设置干扰信号源的恒定干扰和随机干扰信号,从仿真时间1 s开始,持续干扰值为2 mA,随机干扰信号为不规则振动且最大振幅为0.5 mA,如图9所示。

图9 干扰观测器控制模型图Fig.9 Disturbance Observer Control Model Diagram

运行仿真,如图10所示。电流控制信号在1s干扰加入时间上升到2mA,而后下降并于恒定0mA上下稳定,证明干扰的加入只是暂时增加了电流控制信号,局部响应而后稳定,系统的宏观稳定性并没有发生变化。但轧制厚度变化明显,总体控制曲线图在干扰加入后快速响应上升,在趋于稳定后在1.125mm上下振动变化,振动幅度也随时间不断变化,最大振幅为0.02mm,远远超出系统设计要求的控制精度,说明整个轧机液压系统的控制是不稳定的,如图11所示。在干扰加入之后,系统已不再保持稳定,轧制的产品也不符合质量要求,需要对干扰信号进行处理。根据干扰观测器设计原理,如图10所示加入设计的低通滤波器,将干扰信号通过反馈等效滤除。运行仿真,得到电流控制信号和轧制厚度曲线图。电流控制曲线在干扰加入后响应上升到2mA而后迅速下降恢复到无干扰时的正常控制曲线,证明干扰观测器有效滤除恒定干扰信号影响,且对整个系统的控制趋势和过程影响不大,系统的稳定性没有受到影响,如图12所示。轧制厚度曲线,如图13所示。

图13 轧制厚度随时间变化曲线Fig.13 Rolling Thickness Versus Time Curve

轧制厚度曲线与无干扰曲线没有变化,干扰造成的稳定值变大已经滤除,且最大振荡幅度减小到0.005mm,符合液压系统设计的控制精度要求,抑制了随机振动干扰信号影响。综上,基于干扰观测器的PI设计,使该联合仿真能够抑制了干扰噪声。对系统稳定性的破坏,消除了干扰对控制精度的影响,该虚拟样机可应用于轧机液压压下系统分析。

5 结论

运用Simulink、AMESim和ADAMS建立了模拟四辊轧机液压压下系统的虚拟样机,通过设计基于干扰观测器的比例积分串联Simulink控制模型,并通过多平台联合仿真进行验证表明,该虚拟样机可应用于轧机液压压下系统分析。针对轧机液压压下系统实际工作中的外部干扰噪声,在Simulink控制模型添加干扰观测器模块,通过与加入随机振动和持续干扰信号对比仿真分析,证明带有干扰观测器的仿真模型能够有效模拟实际工况,抑制外部干扰噪声造成的系统不稳定性,消除干扰对控制精度的影响。

[1]Berecz,T.Majlinger,K.Orbulov.Observer Based Leakage Detection of Hydraulic Cylinder Applied in Rolling Mill[C].Materials Science Forum,2013:729

[2]吴炳胜,穆银兵.基于AMESim轧机液压系统振动仿真[J].液压与气动,2014(11):78-81.(Wu Bing-sheng,Mu Yin-bing.Simulation on Vibration of Rolling Mill Hydraulic System Based on AMESim[J].Chinese Hydraulics and Pneumatics,2014(11):78-81.)

[3]谭树彬,钟云峰,刘建昌.轧机辊缝控制建模及仿真[J].系统仿真学报,2006,18(6):1425-1427.(Tan Shu-bin,Zhong Yun-feng,Liu Jian-chang.Modeling and Simulation of Rolling Gap Control in Strip Mills[J].Journal of System Simulation,2006,18(6):1425-1427.)

[4]马如奇,郝双晖,郑伟峰.基于MATLAB与ADAMS的机械臂联合仿真研究[J].机械设计与制造,2010(4):93-95.(Ma Ru-qi,Hao Shuang-hui,Zheng Wei-feng.Research on Coordinated Simulation of Robot Arm Based on MATLAB and ADAMS[J].Machinery Design&Manufacture,2010(4):93-95.)

[5]杨阳,邹佳航,杨洋.混合动力汽车再生制动压力协调控制系统[J].机械工程学报,2014,50(22):200-202.(Yang Yang,Zou Jia-hang,Yang Yang.Pressure Coordinated Control System for HEV Regenerative Braking[J].Journal of Mechanical Engineering,2014,50(22):127-135.)

[6]马长林,黄先祥,李锋.基于软件协作的多级液压缸起竖系统建模与仿真研究[J].系统仿真学报,2006,18(S2):523-525.(Ma Chang-lin,Huang Xian-xiang,Li Feng.Studies for Modeling and Simulation of Erecting System with Multi-stage Cylinder Based on Software Collaboration[J].Journal of System Simulation,2006,18(S2):523-525.)

[7]张绍德,陈主成.一种基于干扰观测器的伺服系统设计[J].电子科技大学学报,2015,34(1):85-88.(Zhang Shao-de,Chen Zhu-cheng.Design Method for Servo-system Based on Disturbance Observer[J].Journal of University of Electronic Science and Technology of China,2015,34(1):85-88.)

[8]李奇军,龚俊,宁会峰.垂直运动永磁同步直线电机的复合控制研究[J].机械设计与制造,2014(9):62-68.(Li Qi-jun,Gong Jun,Ning Hui-feng.Study on Control Characteristics of Vertical Movement Permanent Magnet Linear Synchronous Motor[J].Machinery Design&Manufacture,2014(9):62-68.)

[9]尹正男,苏剑波,高秀行.保证闭环系统鲁棒稳定性的干扰观测器系统性设计方法[J].自动化学报,2012,38(1):12-22.(Yin Zheng-nan,Su Jian-bo,Gao Xiu-xing.Systematic Design Method of Disturbance Observer Guaranteeing Closed-loop System's Robust Stability[J].Acta Automatica Sinica,2012,38(1):12-22.)

[10]李剑峰,汪建兵,林建军.机电系统联合仿真与集成优化案例解析[M].北京:电子工业出版社,2010:137-162.(Li Jian-feng,Wang Jian-bing,Lin Jian-jun.Case Study on Joint Simulation and Integrated Optimization of Electromechanical System[M].Beijing:Publishing House of Electronics Industry,2010:137-162.)