混流式水轮机不锈钢转轮气蚀产生原因及修复

宋 岩,宋喜杰,韩庆东

(云峰发电厂,吉林 集安 134200)

0 引言

被誉为共和国水电长子的云峰水利枢纽工程,1955年由中方勘探设计,1958年中朝鸭绿江水利发电厂建设筹委会决议,由中朝双方人员组成云峰联合设计委员会,确定厂房及引水系统工程由中方设计、施工,大坝工程由朝方设计、施工。1959年4月完成了工程的初步设计,同年9月通过了初步设计审查并破土动工。1965年9月9日第一台机组发电(4号机),1967年4月18日4台水轮发电机组全部投产发电,同年大坝竣工,并于1971年由朝方移交中方负责运行、管理。电站为引水混合式电站,位于鸭绿江中上游,集安市青石镇境内,电站共安装4台混流式水轮发电机组,装机容量为4台×100 MW=400 MW。1号、3号机组为中方50 Hz系统,向国家电网送电。2号、4号机组为朝方60 Hz系统,向朝鲜国家电网送电。

云峰电站是中华人民共和国首座单机容量100 MW的水电站,现已安全运行50多年,为国家创造了巨大的经济效益的同时,由于设计经验的缺乏,加工能力的限制,以及电站运行工况等多种因素的影响,也暴露出许多问题,存在问题最多的是水轮机部分,而破坏最严重的部分为转轮,由于转轮气蚀破坏的面积越来越大,裂纹发生的频次越来越高,导水机构锈蚀等许多问题日益突出,已经危及机组的安全运行。因此自2005年开始着手进行老旧机组的改造工作。为慎重起见,首先从最先投产发电,存在缺陷最多的4号机组开始,方案经多次修改,2011年正式开始了云峰4号机组的改造工作,改造范围重点为水轮机部分。机组改造2012年10月17日开始至2013年5月25日结束,历时221 d完成。转轮、导叶及部分导水机构零部件采用不锈钢加工而成。通过近4年的运行,更换的水轮机各部件与原机组部件配合良好,振动减小,运行工况稳定,导水机构抗腐蚀性能良好,4号机组改造取得了成功。但水轮机转轮上冠、叶片正、背根间的气蚀依然发生、发展着。2017年4月我们对4号机组进行改造后的首次A级检修,检修中对转轮气蚀部位进行了修复。下面针对不锈钢转轮气蚀的发生、发展原因进行分析,对转轮气蚀部位的修复进行阐述。仅供探讨、参考和借鉴。

4号机组是20世纪60年代由前苏联列宁格勒金属工厂设计制造,至2012年10月,已安全运行48年。受当时设计、制造技术条件的限制,以及多年运行,机组存在的安全隐患有:转轮叶片出口边开口不均,导致运行时各个叶片压力分布不平衡;机组多年运行转轮金属疲劳已达极限;转轮气蚀、裂纹修复补焊重复进行,导致叶片变形、质量不平衡;朝鲜电网运行不稳定,机组长期处在低于45~50 Hz低频工况下运行,造成自然补气能力差;推力轴承结构不合理;上机架刚度不足等等。这些隐患都可能造成机组震动,影响最大的是水轮机部分,而破坏最严重的部分为转轮,由于转轮气蚀面积越来越大,裂纹发生的频次、数量越来越多,已经危及机组以及系统的运行安全,机组改造势在必行。改造范围主要为水轮机部分,更换零部件包括:1)尾水管护壁;2)尾水管十字补气架;3)转轮;4)底环;5)活动导叶;6)顶盖;7)套筒;8)拐臂、连扳、止退压板;9)接力器及推拉杆;10)控制环;11)水导轴承;12)上机架更换等。

1 转轮参数对比

水轮机部分(改造前参数/改造后参数)

型 号:PO741-BM-380(前苏联制造)/HLA1090-LJ-395(国产制造);

额定出力:103 MW/122 MW;

最大水头:113.5/113.5(m);

设计水头:89.0/89.0(m);

最小水头:68.6/68.6(m);

额定流量:130.0/140.0(m3/s);

额定效率:91%/不小于93%;

额定转速:180.0/180.0(r/min);

飞逸转速:360.0/360.0(r/min);

转轮直径:3800.0/3950.0(mm);

转轮叶片数:14/14(个);

活动导叶叶片数:24/24(个);

吸出高度 -2.5/-2.5(m);

安装高程:206.5/206.5(m);

设计年利用小时数:3650/3650(h);

上冠下环材质:ZG20MnSi/ZG06Gr13Ni5Mn;

叶片材质:ZG20MnSi/ZG04Gr13Ni5Mn;

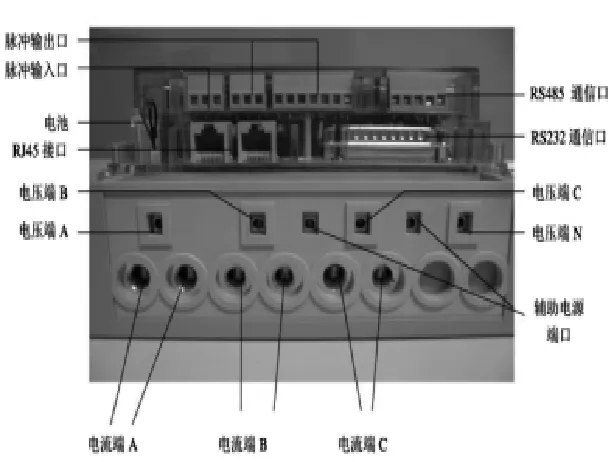

2 不锈钢转轮气蚀检查及运行情况

2.1 转轮气蚀情况

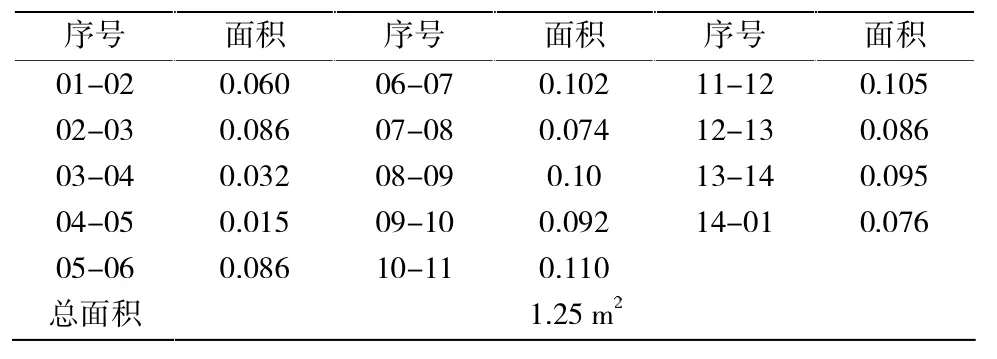

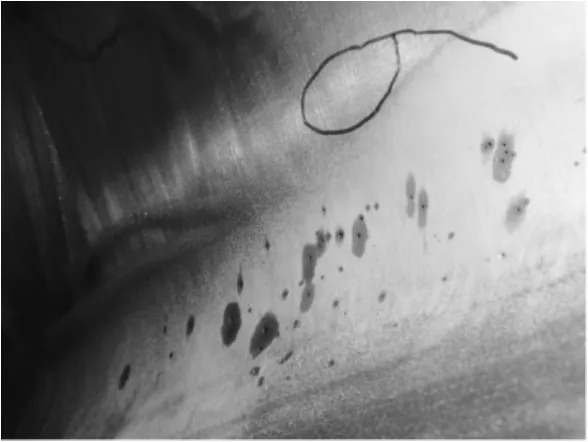

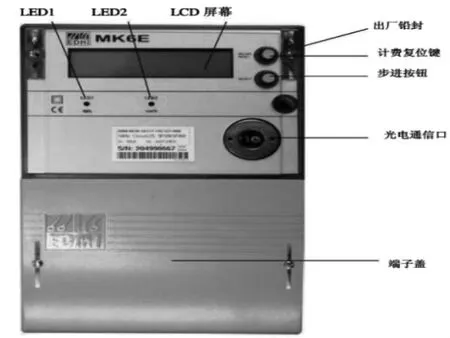

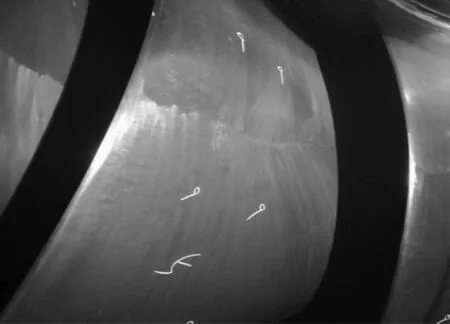

2014年4月16日4号机组C级检修首次发现转轮气蚀破坏,在10号-11号、11号-12号叶片间上冠出水边部位,面积100 mm×80 mm=0.08 m2,特征为表面失光失色,眼观成灰白色。未发现明显的气蚀点。2014年4月-2017年4月共进行6次C级检修,每一次检查气蚀面积都在增加,2017年4月7日A级检修时,转轮14个叶片上冠出水边,均有不同程度的气蚀破坏发生,气蚀部位集中在上冠出水边向进水方向延伸500 mm与叶片正、背根上半圆弧间,最大的气蚀面积发生在10号-11号叶片间,面积550 mm×20 mm=0.11 m2,最小气蚀破坏发生在4号—5号叶片间面积150 mm×100 mm=0.015 m2,大部分气蚀部位呈现不规则凸凹状,深度在0.01~0.5 mm之间,用手触摸粗糙感明显。气蚀破坏严重的部位有3处,分别发生在10号叶片的背根部,11号叶片的正根部,8号叶片的背根部。深度在3~6 mm,面积在15~20 mm2范围。转轮其他部分检查后无气蚀发生,气蚀破坏情况见表1、图1、图2:

表1 转轮气蚀分布情况

图1 气蚀破坏情况

图2 气蚀破坏总体情况

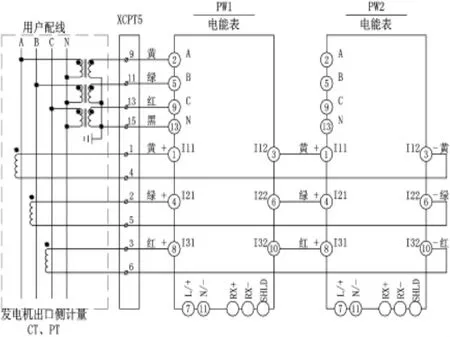

2.2 转轮探伤检查情况

按照《云峰发电厂水轮发电机组标准化检修作业流程》、《云峰发电厂水轮机检修规程》要求,检修前应对转轮进行着色探伤检查。检查区域为:转轮上冠气蚀发生部位;叶片与上冠连接处正、背根、叶片与下环连接处正背根部位;叶片进水边海豚头部位;上冠、下环过水面等。检查后发现上冠、下环与叶片焊接部位存在有气孔、夹渣等焊接缺陷。气孔缺陷每条焊缝都存在,分布位置无规律,气孔直径多数在φ0.001~φ0.01 mm之间。直径φ0.5~φ1 mm气孔6处。夹渣缺陷6处,在叶片圆弧下方,分布位置无规律,面积在6~15 mm2不等。气孔、夹渣缺陷如图3、图 4:

图3 焊接气孔分布情况

图4 焊接夹渣情况

2.3 转轮更换后运行情况

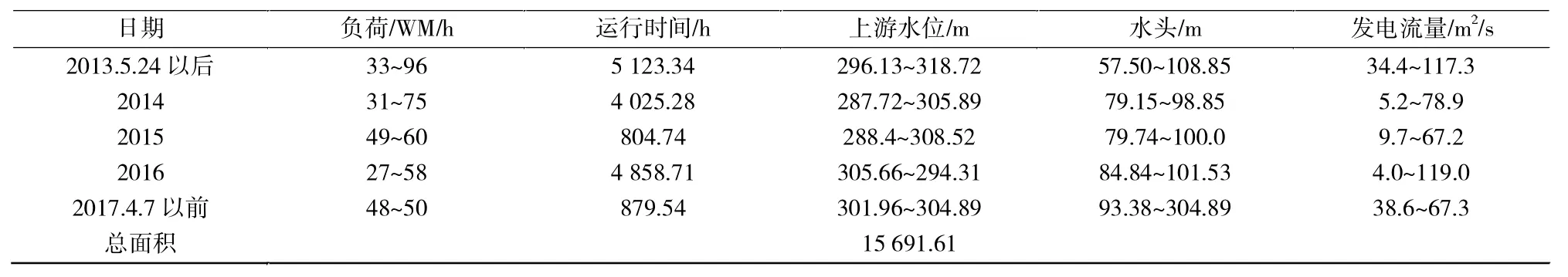

由于中朝电量差以及朝方电网系统不稳定等多种因素的影响,4号机组2013年5月24日—2017年4月7日共运行15 691.61 h。而中方3号机组2014年运行8 409.36 h,且发电负荷远远超过4号机组。按此推论如果4号机转轮安装在1号机组上,气蚀破坏的情况将更加严重。表2为4号机运行数据。

表2 2013-2017年4号机组运行数据

3 水轮机转轮气蚀产生的原因分析

4号机组转轮气蚀部位大致相同,14个叶片间的气蚀面积却相差较大,我们对每一气蚀部位都进行检查、分析,气蚀产生原因有以下几点:

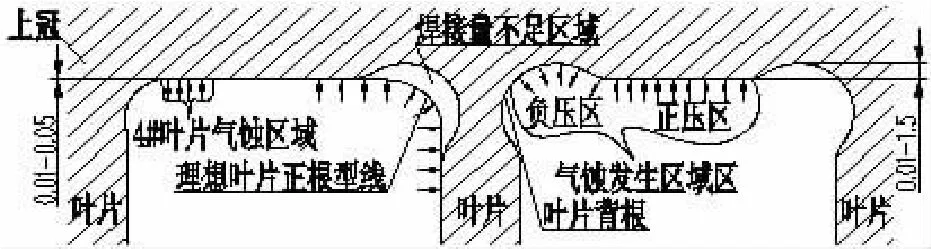

(1)转轮断面型线不规则产生的气蚀:转轮上冠、叶片、下环由数控机床加工后,按设计要求组装定位,叶片与上冠、下环焊接由人工完成,焊接部位的型线,按样板人工打磨修整。由于流道狭窄不利于作业人员操作,因此上冠出水边的断面型线差别较大。14个叶片发生气蚀的面积相差的也非常悬殊,我们对气蚀面积最小的4号—5号叶片进行了重点分析,发现上环与叶片连接处的型线,直线段与圆弧连接近似相切,接近理想的正根型线。而气蚀严重部位的面积比4号—5号叶片上冠气蚀面积大7倍多,原因为转轮流道内原本平顺运行的正压水流在经过局部缺陷流道断面时,水压力产生较大的波动,形成正、负压区域,水流在正负压力的变化中,水中气泡易在该区域破裂形成高速射流(即水锤压力),这种微观射流冲击伴随着水流质点对发生汽蚀部位的金属表面不断的压入和吸出,使该部位金属表面发生微观塑性变形和材料疲劳。造成金属结晶颗粒脱落,形成初期气蚀。当气蚀反复作用在同一部位时,就会造成金属表面变暗、粗糙、出现蜂窝等现象,与我们看到的气蚀部位失光失色高度吻合。这是气蚀产生的主要原因。参考受力分析如图5:

图5 转轮气蚀区域断面型线结构及受力分析图

(2)转轮流道加工缺陷造成的气蚀:在检查中发现转轮流道正根部位,多处存在褶皱缺陷,缺陷如图6。由于混流式水轮发电机组转轮水流变化复杂,流道内原本正压的水流,因褶皱存在,涡流效应频繁,水流行进中正负压力交替变化,造成了水锤的反复冲击,人为原因造成了不应有的气蚀破坏。上冠出水边原本就是气蚀破坏的易发部位,由于焊接夹渣、气孔及其他缺陷的存在,该区域气蚀破坏产生的机率则更高。

(3)转轮焊接缺陷产生的气蚀:为了提高效率,新转轮增长了流道长度,叶片流道扭曲狭窄,这给人工焊接增加了难度,另外由于焊条本身缺陷,施焊后产生气孔、夹渣缺陷就在所难免。

图6 褶皱分布情况

气孔的形成原因:气孔缺陷是作业人员没能严格按焊接工艺规程进行焊接导致。应用施焊的G367M不锈钢焊条,技术要求不用加温和保温,但产生如此多的焊接气孔,是否可以在焊药中增加防气孔元素、焊接工艺中增加焊条干燥、防潮等措施避免气孔的产生。

夹渣缺陷产生原因:从缺陷形成的现象看可以断定,夹渣是焊接药皮没有清理干净造成的。有两处气蚀严重的部位是由夹渣和气孔缺陷造成的。

(4)转轮组装工艺不合理产生的气蚀原理:转轮叶片、上冠、下环加工完成后,为了保证转轮叶片位置的相对准确,在各部件表面画好安装基准线,为使安装过程中不将基准线丢失,重要的控制点位用机械设备加工标记点,标记点直径φ=2.5 mm,在安装完成后标记点没有进行补焊消除,标记点坑造成局部的水流紊乱,因此产生严重的气蚀破坏。不同部位标记点如图7、图8、图9:

图7 构造线标记点情况

图8 背根构造线标记点情况

图9 构造线标记点分布情况

(5)表面粗糙度达不到设计要求产生的气蚀:转轮加工完成后表面粗糙度加工是通过打磨和抛光完成的,表面粗糙度设计值为Ra1.6,上冠、叶片、下环机械加工后表面粗糙度可达到设计标准,粗糙度不达标的地方在转轮上冠、下环与叶片焊接区域,有局部区域可见清晰的磨痕,磨痕存在流道褶皱区域内,也是发生气蚀破坏的又一原因。

4 水轮机转轮气蚀修复

根据检修计划,本次检修转轮没有吊出基坑,为了处理好转轮的气蚀破坏,云峰电厂生产技术部根据设备检修时间安排以及气蚀的实际情况,提出了转轮气蚀处理意见,生产技术人员协商后形成了最终的处理方案,处理情况及工艺流程如下:

(1)气蚀破坏部位的清理:应用手持电钻夹持φ6 mm锥形合金铣刀头抠除气孔、夹渣、构造线标记点造成气蚀的破坏部分,以满足焊接要求。由于正、背根部位气孔较多,与哈电技术部门联系确认,本次只对目测清晰可见的气孔进行补焊处理。

(2)转轮安装构造线标记点清理:为了防止构造线标记点产生气蚀,本次检修将对标记点清理补焊。

(3)补焊施工:选用焊条型号为G367M不锈钢焊条,该焊条专门用于不锈钢转轮焊接及修补,可满足奥氏体、马氏体、铁素体金相组织结构金属的焊接。特点为:焊接性能良好,不需要预热及保温,操作工艺简单,焊后工件焊道不易开裂。是迄今为止转轮焊接施工工艺最为简便的焊条。

缺陷焊接为手工电弧焊接,选用直径φ3.2 mm电焊条,焊机选用交流弧焊机,电压380V、电流90A。

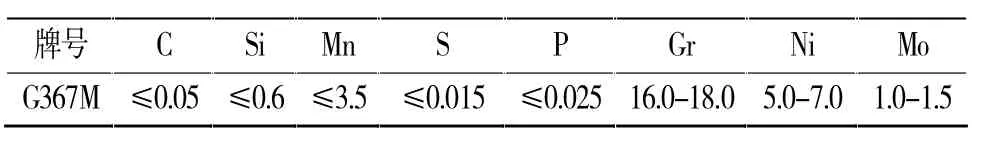

补焊范围:清理完成的气孔、夹渣、标记点等。G367M不锈钢焊条其化学成分如表3:

表3 焊条熔敷金属化学成分(质量分数)(%)

(4)型线处理:由于4号—5号叶片气蚀面积最小,型线近似理想型线,因此上冠与叶片圆弧过渡型线原则上按理想型线处理,即圆弧与直线段相切。深度h≤1 mm的气蚀部位采用型线样板控制,气砂轮打磨至气蚀消失方可进行,磨削至0.10~0.20 mm余量,表面粗糙度Ra6.3转下道工序。但由于时间、工位限制,型线处理与理想型线还有较大差距。

另外褶皱缺陷区域,本次检修由于时间及工位的限制,并没有进行彻底处理,在下次检修中应作为重点检查。

(5)修磨表面抛光处理:转轮修磨表面的抛光处理,使用工具为角向磨光机人工打磨,用Z60磨片去除剩余磨削余量,再用Z120磨片处理至粗糙度Ra3.2~1.6之间(受施工条件限制粗糙度无法全部达到设计值Ra1.6)。

2017年5月12日至2017年6月2日,通过修补、型线修磨以及去除气蚀破坏表面金属的方法,完成了4号水轮机转轮气蚀破坏的处理工作,基本达到了设计要求的技术标准。满足设备运行的要求。

5 结语

云峰电站4号机HLA1090-LJ-395不锈钢转轮更换后,在3年多的运行实践中,很好的解决了上冠进水边、叶片,下环进、出水边、叶片的气蚀问题。抗气蚀性能的提高是可以肯定的,同时叶片没有发生裂纹破坏,证明转轮设计是科学的。满足了复杂水流条件下的流态要求,为进一步优化转轮设计奠定了基础。然而上冠出水边气蚀破坏的原因是否如分析结果,还有待于时间和实践的证明。

另外G367M电焊条焊接气孔缺陷是需要高度重视的,要避免转轮气蚀破坏的发生我们要从每一个细节做起。总之要从根本上解决转轮气蚀问题可谓任重道远。

[1]王者昌,陈怀宁.水轮机叶片裂纹的产生及对策[J].大电机技术,2003(6):51-57.