高强钢板坯夹渣缺陷的控制

赵晓虎,郭银涛,秦 聪,朱 双

(河钢集团唐山不锈钢有限责任公司,河北063105)

0 引言

唐山不锈钢公司供二冷轧的高强汽车板,是唐钢系统内高强汽车板生产的战略布局,从坯料的质量、产品的匹配等方面需要不锈钢公司全力配合。目前供二冷轧的高强产品共计有30多个,基本满足二冷轧的需求,但是在质量控制方面,仍然存在一定程度的波动,2019年产品夹渣类缺陷的比例达到1.58%。

本文分析了成品板表面夹渣缺陷产生的机理,追溯了表面夹渣产生的工艺环节,提出了减少连铸板坯表面夹渣的措施,通过优化保护渣理化性能、优化结晶器水口插入深度、改变结晶器内钢水流场,来降低钢水在结晶器中卷渣可能性。

1 表面夹渣缺陷的现状及形成机理分析

1.1 表面夹渣缺陷现状

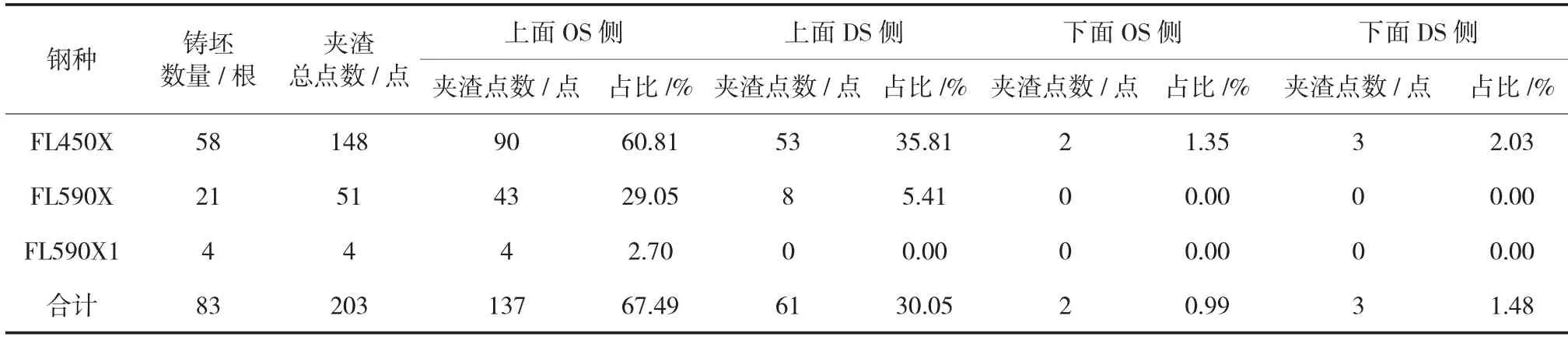

通过柏拉图工具,对不锈钢公司2019年10月~2020年1月10日供二冷轧高强板夹渣缺陷的情况进行了统计,分析发现,高强板分钢种夹渣缺陷占比前4的钢种为T240ZK、FL450X、FL590X和FL590X1,夹渣主要在卷板的上表面,也就是铸坯的外弧,轧机操作侧(OS)占比67.49%,驱动侧(DS)占比30.05%。冷轧卷夹渣分布于钢卷上下表面,主要集中在操作侧,距离边部15~30 mm,对应于铸坯的东侧角部。表1为不同钢种不同部位夹杂缺陷分布占比。

表1 高强钢钢卷分布占比

1.2 铸坯表面夹渣成分及形成机制

1.2.1 铸坯表面夹渣成分分析

夹渣是连铸坯常见的表面缺陷之一。其主要来源是连铸过程中结晶器内的保护渣、水口沉积物及其他非二次氧化产物,由于各种原因被带入钢液,部分被生长的凝固坯壳捕捉,即发生卷渣现象[1];或携带有夹杂物的氩气泡未充分上浮留在皮下,形成夹渣缺陷。铸坯夹渣会造成热轧工序和冷轧工序严重的表面缺陷,如小白条、起皮、鼓包等等。

通过对应铸坯轧制后跟踪,通过热轧表检、连退表检、热轧实物对比表面存在的夹渣缺陷,并对夹渣部位进行电镜分析(图1为缺陷取样的电镜分析),发现夹渣缺陷部位含有铝、钙、钾、钠、硅、镁、氧等元素,属于保护渣成分。

图1 缺陷取样的电镜分析

1.2.2 铸坯表面夹渣形成机制分析

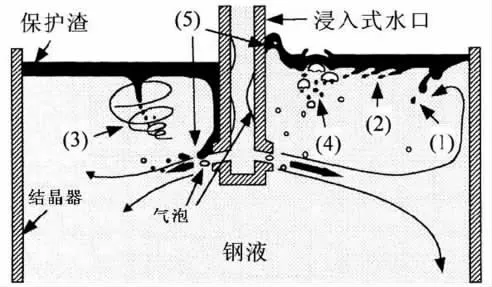

结晶器卷渣机理示意如图2所示。由图2可以看出,保护渣卷入铸坯内部的机制主要有以下几个方面:

图2 结晶器卷渣机理示意图

(1)稳定流动下折返流卷渣。主要是钢水从浸入式水口流出后,形成上返流场,上返后的钢水在下返过程中卷入保护渣。

(2)非稳定流动下折返流卷渣。主要是浸入式水口堵塞后,结晶器内流场分布不均匀,造成钢水从浸入式水口侧孔流出后,在一侧较为活跃,另一侧不活跃,活跃一侧带动钢水流动,冲击下返钢水卷入保护渣。

(3)漩涡卷渣。由于水口对中不正、水口堵塞等原因造成结晶器内偏流,从而形成漩涡,这种漩涡把保护渣卷入钢水内,形成皮下夹渣。

(4)Ar气泡冲击钢-渣界面引起的卷渣。主要因氩气气泡随钢水流动,保护渣附着在氩气泡上,在弯月面处卷入钢水中形成卷渣。

(5)浸入式水口表面处压力差造成卷渣。结晶器在钢水内部的静压力小于外界大气压力,保护渣通过大气压力带入钢水,形成卷渣。

2 铸坯表面夹渣缺陷影响因素分析

2.1 液面波动对夹渣缺陷的影响

在使用保护渣浇铸时,夹渣的根本原因在于结晶器液面不稳定。水口的形状及尺寸的变化、水口插入深度、水口堵塞、塞棒失控以及拉速的突变等均会引起结晶器液面的波动,严重时导致夹渣[2]。

唐山不锈钢板坯连铸机采用氩气全密封保护。通过对塞棒氩气、板间氩气、上水口氩气的改变,即将每路氩气利用单一变量的原则,使每路氩气逐个提升至原来的三倍流量,然后对不同氩气变化量的铸坯轧制情况跟踪,发现,塞棒吹氩量的变化对铸坯夹渣缺陷的产生有直接的影响。最原始的表现是在结晶器角部钢水翻动的变化,塞棒氩气提升越大,结晶器角部钢水翻动越大,保护渣随着钢水液面的波动卷入铸坯内部。

2.2 保护渣性能对夹渣缺陷的影响

卷渣缺陷与保护渣的液渣在结晶器弯月面凝固时的黏附有关,随着结晶器上下振动,保护渣附着在钢液面上,伴随着上下运动。若保护渣粘度较大和钢水的附着性强,就会在结晶器弯月面处随着初生坯壳形成钩状,伴随结晶器的振动将保护渣钩进钢水内进入坯壳皮下层,轧制过程展现出夹杂缺陷,故需要调整保护渣的粘度,减少卷渣缺陷的发生。

2.3 不同断面水口插入深度对夹渣缺陷的影响

通过对不同断面下水口插入深度的调整,使每个断面对应不同的水口插入深度,并跟踪分析铸坯轧制出现卷渣缺陷的概率。高强钢不同断面、不同插入深度夹杂缺陷率如表2所示。由表2可以看出:小断面,特别是“小断面+浅插入深度”,更易出夹渣缺陷;大断面和“小断面+深插入深度”,夹渣缺陷比例较低。

表2 高强钢不同断面、不同插入深度夹杂缺陷率

3 降低铸坯夹渣缺陷的改进实施

3.1 改变塞棒类型减少夹渣缺陷

为了降低塞棒吹氩引起的液面波动造成的卷渣缺陷,将塞棒由原来的六孔吹氩改为实心塞棒,并在唐山不锈钢2号连铸机,S6号中间包试进行试验。塞棒使用17炉14.5小时,侵蚀非常轻微;生产SPHC-S、MRT-2.5、MRT-4三个钢种17炉铸坯94根,轧制铸坯81根,无由于夹杂降判的铸坯。塞棒类型对夹渣的影响如表3所示。由表3可以看出,以高硅含量的FL590X、FL590X1的热轧结果来对比塞棒类型对夹渣的影响,实心塞棒的夹渣比例低于吹氩塞棒

表3 实心塞棒和吹氩塞棒对夹杂缺陷影响占比

3.2 调整保护渣理化性能降低夹渣缺陷

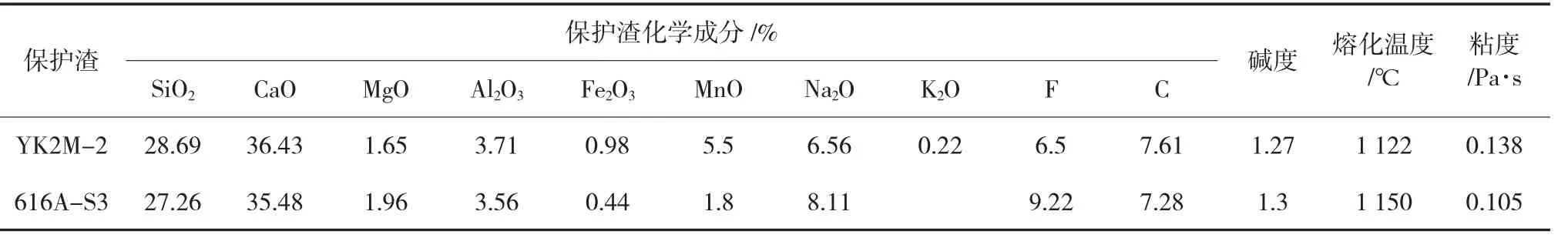

表4为保护渣厂家提供的YK2M-2和616AS3两种类型保护渣的性能参数。

结合表4的给出的性能参数,从保护渣抗剪切卷渣能力方面分析:YK2M-2的粘度比616A-S3高0.033 Pa·s,YK2M-2的抗卷渣能力更强;YK2M-2含有5.5%的MnO,高于616A-S3,MnO可能与钢水Al发生反应,极大降低钢渣界面张力,反而不利于防止卷渣。

表4 YK2M-2和616A-S3保护渣性能参数

从控制传热方面分析:616A-S3相对于YK2M-2而言,碱度提高了0.03,熔化温度提高了28℃,由综合热流和摩擦力系数实际情况可知,616A-S3保护渣的热流密度较低,粘度较低的616A-S3保护渣的摩擦力系数反而更高,可推测出616A-S3的析晶能力更强,这对减轻振痕有一定的作用,从而降低卷渣风险。

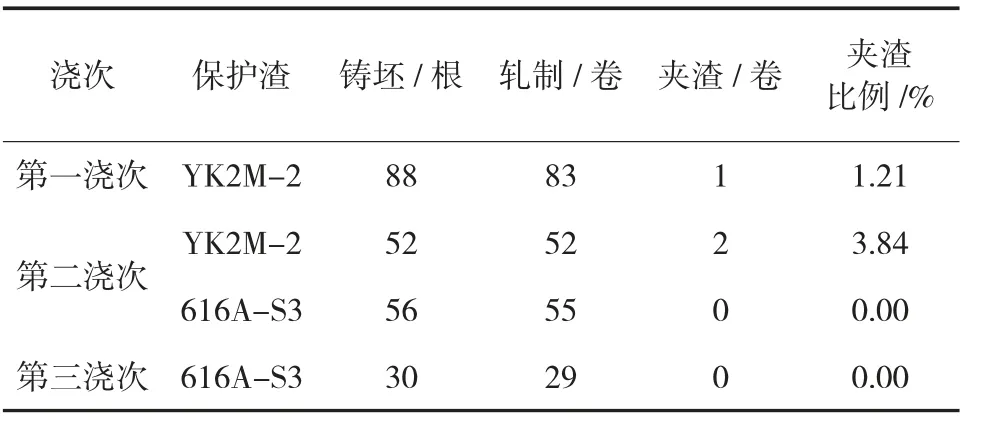

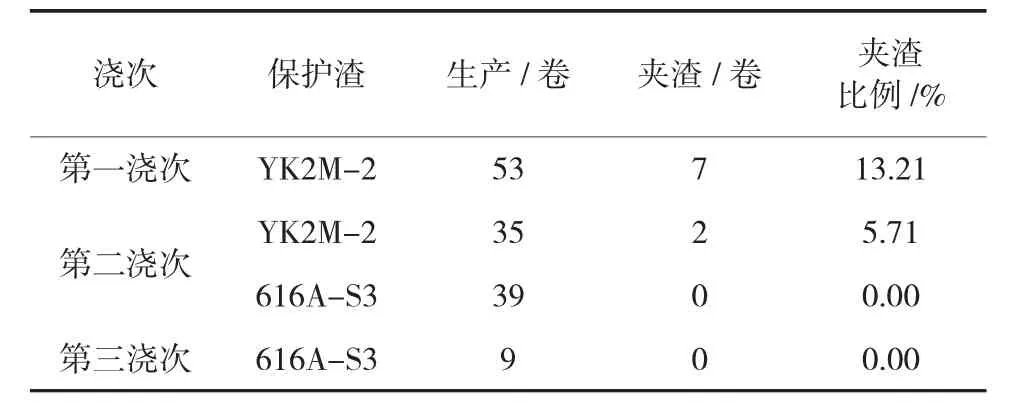

通过三个浇次,对YK2M-2和616A-S3两种保护渣铸坯生产的热卷及冷轧卷表面质量情况进行了对比。表5为热卷表面质量对比,表6为连退工序冷轧卷表面质量对比。从数据可见616A-S3保护渣使用效果要优于YK2M-2保护渣使用效果。可见低粘度保护渣可有效降低夹渣缺陷产生机率。

表5 热卷表面质量对比

表6 连退工序表面质量对比

3.3 优化插入深度降低夹渣缺陷比例

通过对不同水口插入深度对夹渣缺陷产生影响的统计分析,认为生产过程中选用最深插入深度,采用定水口,停止水口自动调整渣线范围,固定最深插入深度,可降低夹渣缺陷产生的概率。

4 实施效果

通过上述措施的实施,唐山不锈钢公司高强汽车钢夹渣发生比例大幅下降。图3为2020年1~4月夹渣缺陷比例和2019年的对比。

由图3可以看出:2020年1月份高强汽车钢夹渣比例为1.02%,较2019年降低了0.56%;2月份高强汽车钢夹渣比例为0.83%,较2019年高强汽车钢夹渣比例降低0.75%;3月份二冷高强汽车钢夹渣比例0.51%,较2019年夹渣比例降低1.07%;4月份高强汽车钢夹渣比例0.23%,较2019年夹渣比例降低1.35%。

图3 2020年1~4月和2019年夹渣缺陷比例对比

5 结语

本文研究了唐山不锈钢公司高强钢夹渣缺陷产生的原因,提出了降低铸坯夹渣缺陷产生的改进措施,并对生产试验获得的成果进行了总结分析。

(1)采用实心塞棒可消除吹氩对结晶器液面的干扰,从而降低夹渣缺陷产生的机率。

(2)保护渣粘度大、附着性强,是造成夹渣缺陷的主要原因,优选粘度较低的保护渣,可降低铸坯夹渣缺陷产生。

(3)采用深的水口插入深度,水口出口至结晶器液面距离增加,结晶器内上回流强度减弱,液面比较平稳,角部翻腾程度减轻,可以抑制结晶器内卷渣的发生。

(4)措施实施后,2020年4月高强汽车钢夹渣比例较2019年降低了1.35%,吨钢成本降低0.6元。