一种轨道车辆用纵向牵引橡胶装置的设计

孙海燕, 兰加标, 冯万盛, 林 胜, 荣继纲

(株洲时代新材料科技股份有限公司, 湖南株洲 412007)

轨道车辆的发展,环境友好性的要求日益成为主导,车辆对于轨道的磨耗越来越被重视。车辆制造商在设计转向架时,追求既可以满足车辆的高承载能力,又尽可能将转向架自重降低,从而降低车辆对轨道的磨耗,以达到整个轨道系统寿命周期成本(LCC)的最优化。

针对这一发展趋势,笔者介绍一种轻便的二系纵向牵引橡胶装置。转向架的牵引装置是连接转向架构架与车体并传递牵引力与制动力的重要部件,机车车辆的牵引方式多种多样,包括单拉杆牵引、双平杆牵引、双侧拉杆牵引和牵引橡胶堆等[1]。

介绍的牵引装置可以代替传统的牵引拉杆装置或者浮动牵引系统(双平杆牵引、双侧拉杆牵引和牵引橡胶堆形式),提供车辆所需的牵引力和制动力,同时该橡胶牵引装置结构简单,能够实现传统牵引装置同样的功能,传递车辆的牵引力和制动力,并提供柔性连接和吸收二系悬挂产生的振动,且设计寿命期为12年,寿命期内免维护,极大降低了车辆的维护成本。

1 二系牵引装置的常见形式及其承载特性

二系牵引装置常见的形式有牵引中心销装置与两根牵引拉杆形成的Z形浮动牵引装置、单牵引拉杆装置以及牵引中心销装置与牵引橡胶堆组成的牵引装置。

1.1 Z形浮动牵引装置

Z形浮动牵引装置由牵引中心销装置和牵引拉杆装置两个相互独立的部分组成[2],包括金属部件和橡胶球铰,由橡胶球铰提供纵向承载和柔性连接。此种牵引装置质量大,整个牵引系统一般质量为60 kg。整个牵引系统的纵向刚度性能是一条非线性的曲线[1],如图2,为实现非线性要求,牵引中心销橡胶球铰以及牵引杆橡胶球铰需要进行空实向设计,即在橡胶体上增加开孔设计,而开孔处应力应变水平较高,为薄弱处,容易产生疲劳问题,而球铰制造过程中出现的各种偏差,也容易出现产品的质量问题[3]。

图1 Z形浮动牵引装置示意图

图2 Z形浮动牵引装置的纵向刚度曲线

1.2 单牵引拉杆装置

单牵引拉杆装置由牵引拉杆和橡胶球铰组成,一般质量为30 kg,也要求变刚度设计,橡胶球铰需进行空实向设计,两个橡胶球铰需要承担车辆的牵引/制动载荷,及各方向的偏扭转载荷,橡胶球铰受载情况复杂,易出现疲劳失效,牵引球铰的设计及验证工作复杂。根据时代新材多年的牵引拉杆橡胶球铰的开发经验,此种牵引装置中的橡胶球铰受载情况最为恶劣,疲劳失效比例也最高,运行过程中的维护费用高。

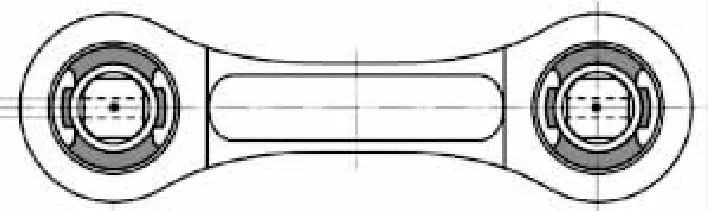

图3 单牵引拉杆组成

1.3 牵引中心销与牵引橡胶堆组成的牵引系统

某些车辆的设计二系牵引装置有牵引中心销球铰和牵引橡胶堆组成,包括金属部件、橡胶球铰和橡胶堆[4],此种结构可靠性高,变刚度特性不明显,且整个系统质量大,一般大于50 kg。

图4 牵引中心销和牵引橡胶堆组成的牵引系统

传统的二系牵引装置根据不同的设计,满足车辆动力学性能的同时,普遍质量大,橡胶球铰的设计复杂,无法满足车辆设计轻量化,磨耗小,环境友好日益迫切的要求。

2 技术要求

为满足车辆设计轻量化的要求,弥补传统牵引装置的不足,介绍一种新型的牵引橡胶装置,该牵引橡胶装置既适用于干线车辆也适用于地铁车辆,与金属牵引中心销配合,承担传递车辆牵引力和制动力的作用,同时提供合适的扭转刚度以实现车辆良好的过弯道性能,满足车辆动力学性能所需的纵向牵引性能。

根据转向架的设计,车辆二系牵引装置需要非线性要求,小牵引载荷下提供柔性变形,实现转向架的动力学性能及车辆的舒适度要求,而大牵引载荷下提供限位功能,保证行车的安全性。同时车辆行驶过程中横向的附加力也将作用于牵引橡胶装置上,这就需要牵引橡胶装置有较小的横向刚度或者特殊的设计减小横向刚度,以减轻横向附加力对整个二系悬挂的影响。根据转向架动力学性能计算,牵引橡胶装置的技术要求见图6及表1。

1-牵引橡胶装置;2-中心销图5 牵引橡胶装置的安装位置示意图

3 新型牵引橡胶装置的结构设计

3.1 新型牵引橡胶装置的结构特点及承载特性分析

新型牵引橡胶装置仅为安装于中心销两侧的橡胶弹簧,安装简便,结构简单,且质量轻,两个橡胶弹簧的总质量仅为13 kg,远小于传统牵引装置的动辄50 kg以上。由表1可知,为满足新型牵引装置的变刚度要求,及车辆过曲线时的偏摆要求,橡胶采用锥形结构,并在产品上设计硬止挡,以实现车辆非线性的牵引动力学性能。同时新型牵引橡胶装置与中心销的间隙仅为1~2 mm,鉴于各零部件的制造公差,新型牵引橡胶装置在运行过程中与中心销基本属于常接触,同时为减小横向附加力对牵引橡胶装置造成的剪切影响,新型牵引橡胶装置采用锥形橡胶结构同时设计有耐磨板,锥形橡胶结构提供牵引橡胶装置大的横向刚度和垂向刚度(横向刚度>2.5 kN/mm,常规产品仅为0.2~0.5 kN/mm),耐磨板采用摩擦系数低且强度好的超高分子量聚乙烯(UHMW-PE),会使橡胶装置在大位移下滑动,双重保证,以避免橡胶受大的剪切变形,从而提升了牵引橡胶装置的疲劳寿命。

1-底板;2-橡胶;3-顶板;4-耐磨板。图7 新型牵引橡胶装置设计方案

由图7可知,新型牵引橡胶装置采用锥形橡胶结构设计,根据锥形橡胶套的计算方法,近似计算牵引橡胶装置的40 kN之前(40 kN为牵引橡胶装置的工作载荷,且为线性区域)的牵引刚度Ka=4.3 kN/mm。

l为锥形橡胶套平均长度,mm;

E,G为橡胶的杨氏弹性模数及剪切模数,N/mm2;

a为圆锥顶角之半(°);

μ1为形状系数,μ1=1+mS;

S为面积比,

m为系数,一般取1;

图8 轴向刚度计算示意图

3.2 有限元分析

为验证3.1所述的结构满足表1所示的载荷要求,对该结构进行了有限元分析,FEA分析所用材料参数来源于株洲时代新材料科技股份有限公司FEA基础数据库。

3.2.1橡胶材料参数

橡胶部分采用Mooney-Rivlin本构模型进行模拟,其本构模型参数见表2,橡胶材料的机械性能参数见表3。

表2 Mooney-Rivlin参数

表3 橡胶材料的机械性能

3.2.2金属材料参数

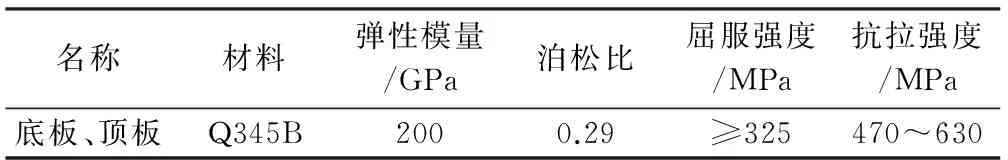

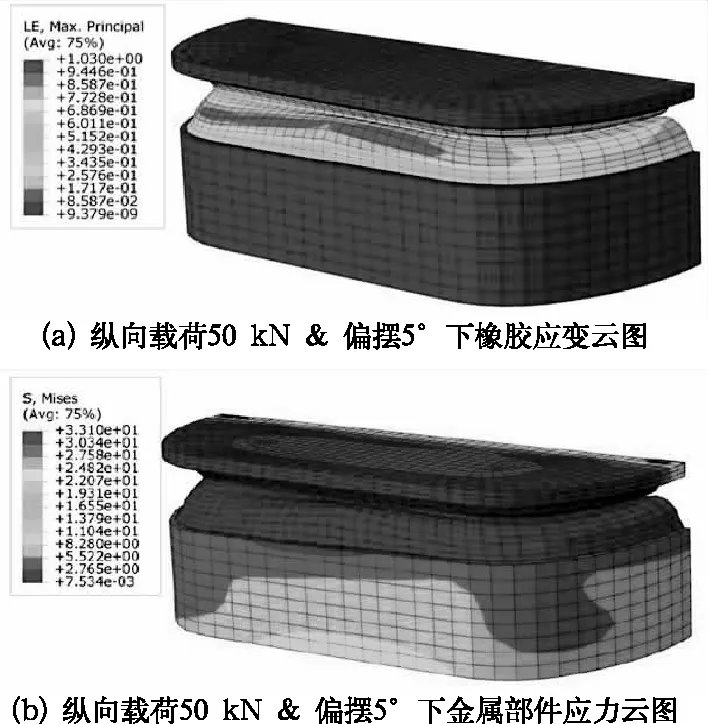

牵引橡胶装置的顶板和底板采用Q345B的材料,材料特性参数见表4。

表4 金属材料特性参数

3.2.3边界条件

牵引橡胶装置的有限元计算采用了如图9所示的1/2网格模型,顶板和底板部分运用C3D8R单元进行模拟,顶板网格数量为5 518,底板3 198;橡胶部分运用C3D8H单元进行模拟,网格数量为8 430。

通过分析可知产品结构能够满足刚度要求且能实现变刚度性能。橡胶在纵向最大载荷下的最大应变为103%,与橡胶扯断伸长率555%比,应变水平远低于橡胶扯断伸长率;金属的最大应力为33.10 MPa远远小于所选材料Q345B的屈服强度(屈服强度≥325 MPa)。因此产品的可靠性能够得到保证。

3.3 试验验证

根据牵引橡胶装置使用位置及功能,对3.1所述的结构进行了试验验证方案设计,并进行了验证。

3.3.1静态刚度试验

对静态刚度的试验验证选择某单位制造的CSS5300电子万能试验机进行产品的纵向刚度试验,试验机的量程为0~100 kN,引伸计量程为0~5 mm,精度为示值的1%,如图11、12。试验方法参照欧洲标准EN 13913 铁路应用-橡胶悬挂部件-弹性体机械部件。刚度试验结果见表7。

图9 新型牵引橡胶装置有限元分析模型

项目工况条件技术要求计算结果纵向刚度/(kN·mm-1)0~30kN4±15%4.3>8mm>66.6横向刚度/(kN·mm-1)6mm-10

图10 纵向最大载荷50 kN & 偏摆最大角度5°下的应力应变云图

序号项目1外观及尺寸检验2材料性能检验(橡胶及金属)3粘结试验4纵向刚度5横向刚度6疲劳试验7摩擦试验

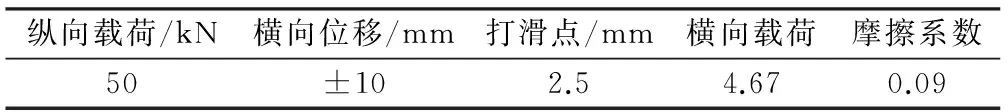

3.3.2摩擦试验

为验证牵引橡胶装置的摩擦性能,对该产品进行摩擦试验验证,试验结果见表8,可以看出牵引橡胶装置在2.5 mm左右即已打滑,摩擦系数为0.09,满足要求≤0.1。摩擦试验装置见图13,摩擦试验曲线见图14。

3.3.3疲劳试验

为更好验证牵引橡胶装置的可靠性,设计了与产品在车辆上安装类似的试验工装模拟产品实际运行过程中出现的载荷,以验证牵引橡胶装置的可靠性,疲劳试验设计为偏摆疲劳试验。

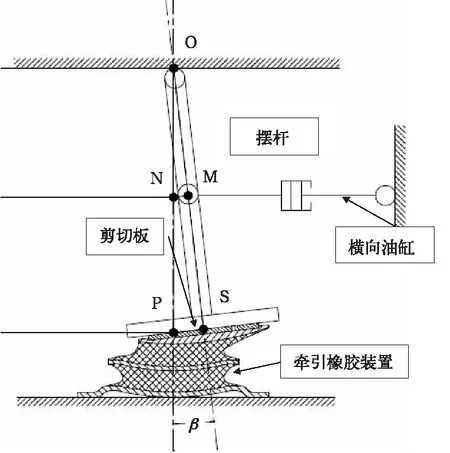

偏摆疲劳试验原理是将牵引橡胶装置固定于试验平台上,通过一根摆杆加载轴向预载,模拟牵引橡胶装置所承受的纵向牵引/制动力,横向油缸施加剪切位移,以模拟车辆通过曲线时产生的横向位移,橡胶变形,使得牵引橡胶装置承担横向位移及偏摆角度,如图15所示。

根据表1的要求,某型转向架用牵引橡胶装置的12年疲劳寿命要求,转化为试验室可验证的疲劳试验条件为,纵向预载40 kN,偏摆动态载荷±4°,需完成100万次[6]。

完成100万次偏摆疲劳试验后,牵引橡胶装置外观良好,且刚度变化率仅为8.68%,完全满足牵引橡胶装置12年的寿命要求。疲劳试验参考欧洲标准EN 13913 铁路应用-橡胶悬挂部件-弹性体机械部件,疲劳试验橡胶表面温度超过40℃时,采用降温措施或者降低频率。

表7 牵引橡胶装置纵向刚度试验结果

图11 牵引橡胶装置纵向刚度试验

图12 牵引橡胶装置的纵向刚度曲线——试验结果与有限元计算结果对比

纵向载荷/kN横向位移/mm打滑点/mm横向载荷摩擦系数50±102.54.670.09

图13 牵引橡胶装置摩擦试验

图14 牵引橡胶装置摩擦试验曲线

图15 偏摆疲劳试验原理图

4 装车验证

该牵引橡胶装置开发成功后,即在英国 进行了装车试运行,于2015年10月份开始试运行,列车运行速度100 km/h,目前已运行1年时间,根据车辆的维护计划,产品运行状态良好,未有任何不良反馈,同时后续也会根据车辆的维护计划定期进行检查维护,见图16。

表9 偏摆疲劳试验结果

图16 牵引橡胶装置装车示意图

5 结 论

(1) 提出了一种轻便的牵引橡胶装置,质量只有传统牵引装置的一半,可以极大地降低车辆转向架的整体质量,降低车辆整体的磨耗。

(2) 该牵引橡胶装置可以实现车辆牵引所需的变刚度要求,且同时满足车辆的动力学性能。该牵引橡胶装置,采用锥形橡胶结构设计,在顶部设计有摩擦板,且横向刚度大,橡胶装置在2.5 mm的横向变形时即发生了滑动,保护了牵引橡胶装置免受大变形的剪切力,提高了牵引橡胶装置的可靠性,从而可降低产品的整个寿命周期成本(LCC)。

(3) 文中研究的这种牵引橡胶装置,结构简单,为轨道交通车辆二系牵引系统提供了更轻、更经济的解决方案,可以广泛应用于各种轻轨、地铁、有轨电车及高速列车上。

[1] 刘健勋,卜继玲.轨道车辆转向架橡胶弹性元件应用技术[M].北京:中国铁道出版社,2012.

[2] 严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2008.

[3] 孙海燕,冯万盛,黄友剑,等.一款高速车牵引橡胶球铰承载特性的研究[J].铁道机车车辆,2012,32(2):46-48.

[4] 刘颖峰.上海1号线牵引橡胶堆研制报告[R].2006.

[5] 龚积球,龚震震,赵熙雍.橡胶件的工程设计及应用[M].上海:上海交通大学出版社,2003.

[6] 兰加标.纵向牵引橡胶装置研制报告[R].2014.