三厢车型后风窗平整度落差分析及解决

■ 韩宪兵

1. 概述

三厢车型中后风窗玻璃与车身匹配,经常会受到Audit评审(国际通用汽车质量评定审核方法)的抱怨,是总装后风窗匹配问题中的一个重点,也是一个难点。后风窗匹配问题一般包含几个方面,其中有后风窗玻璃和车顶之间的平整度和缝隙;后风窗玻璃和两侧侧围之间的平整度和缝隙等。本文以新桑塔纳为例,主要讨论在项目起步生产过程中出现的后风窗玻璃和车顶之间平整度落差问题。

该匹配问题涉及因素较多,如单件尺寸、焊接过程等影响,因此,在分析该问题时也需要更多的过程跟踪,跟踪每一个阶段工艺对于该问题的影响。

2. 问题描述

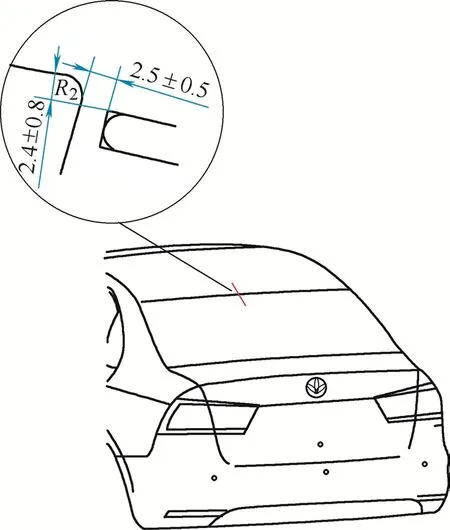

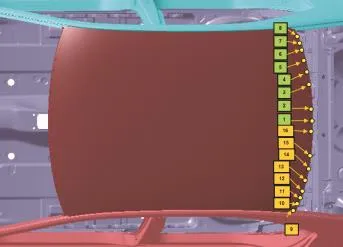

总装Audit评审抱怨车顶与后风窗玻璃在右侧四分之一处平整度落差偏小,仅有1.0~1.5mm,具体位置如图1所示。而实际理论设计状态的车顶与后风窗Z向平整度落差理论值为2.4mm,公差为±0.8mm,如图2所示。

3. 问题分析

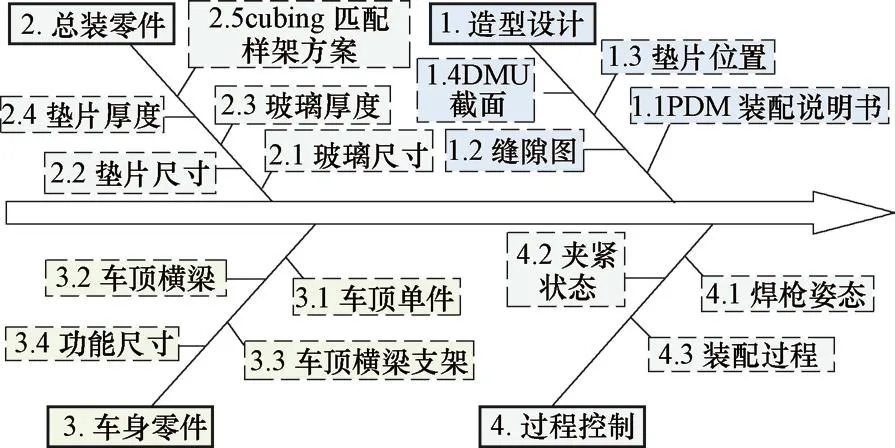

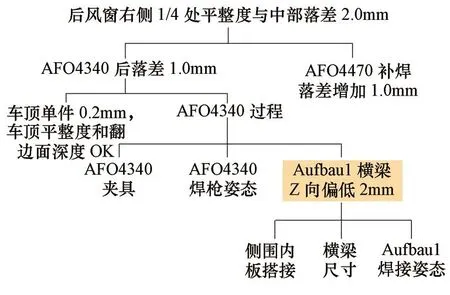

(1)鱼刺图 对于车顶与后风窗平整度落差问题,涉及造型因素、车身零件、总装零件及过程控制四大因素,具体分析影响因素,如图3鱼骨图所示。接下来我们就按照鱼骨图所列的影响因素来具体分析排除,从而找到最主要的影响因素。

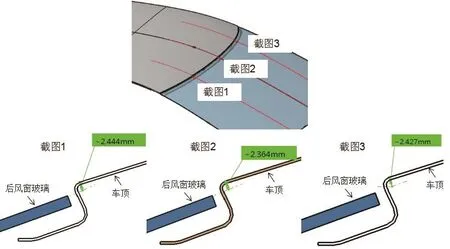

(2)造型设计 通过查验后风窗玻璃PDM装配说明书,发现玻璃装配流程控制没有问题。DMU数据做了三个截图,车顶和玻璃之间的落差也都在理论落差2.4mm左右。同时检查了数据中的垫片位置,设计也是合理的,不存在由于垫片位置不合理导致玻璃扭曲的情况。具体如图4~图6所示。

图1 缺陷具体位置

图2 车顶和玻璃理论设计状态

(3)总装零件分析 在排除理论设计问题后,首先需要排除总装零件是否有问题。在鱼骨图中罗列了很多总装零件因素,其实对于我们总装分析来说很简单,只要分析玻璃总成的尺寸状态就可以了,因为供应商提供的是玻璃总成零件。

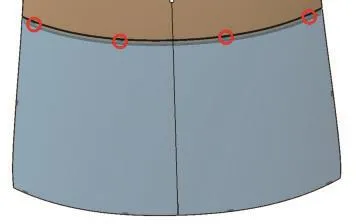

对于玻璃总成的尺寸检查也很简单,直接把玻璃总成按照装车要求在cubing(匹配样架)上测量的状态即可反映玻璃的尺寸偏差。但是该处要注意以下几点:①实际装车的玻璃垫块位置是否与cubing上垫块位置相同。

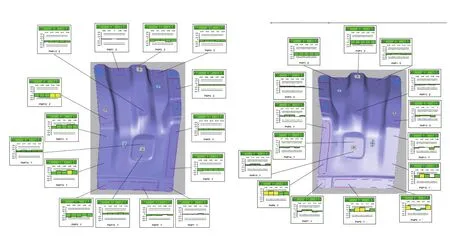

通过玻璃总成在cubing上的检查,发现玻璃总成尺寸没有问题,与车顶匹配区域的玻璃尺寸在0.1~0.6mm波动,总装零件的因素可以排除,具体如图7所示的报告。

(4)车身零件分析 对于文中出现的平整度问题,既然已排除了总装件的问题,那基本上可以肯定是来自于车身区域,接下来需要进一步分析车身零件的具体影响。

影响车顶和玻璃之间平整度的直接因素有两个:一是玻璃垫块匹配面和车顶型面之间的Z向落差是否有变动;二是白车身中车顶与玻璃匹配区域的平整度Z向尺寸。

图3 过程因素鱼骨图

图4 玻璃装配说明书

图5 DMU模型截图

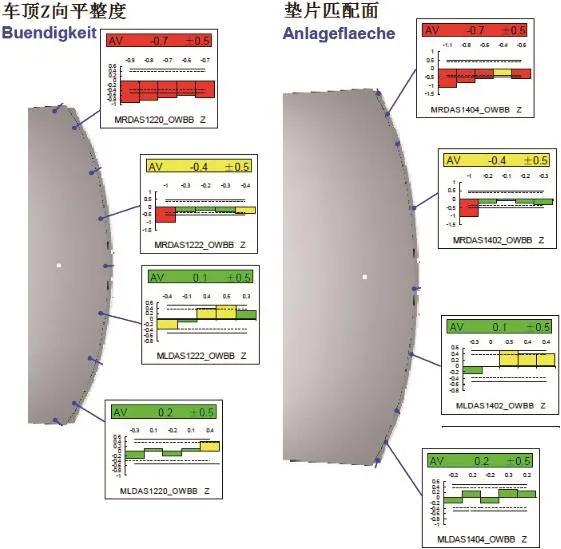

首先,检查垫块匹配面和车顶之间的Z向落差,从批量车中选取五台车的报告,为便于比较,把车顶的平整度和匹配面尺寸放在一张图里,如图8所示。从这五台车中可以看出,车顶型面平整度和垫块匹配面的Z向落差都是0,并且四个垫块位置之间的落差也没有波动,由此可以排除Z向落差的影响。

图6 垫片位置示意

图7 玻璃总装件在c u b i n g上的测量报告

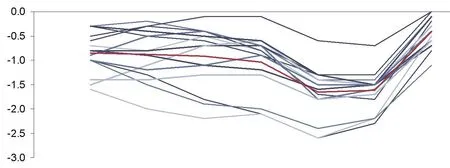

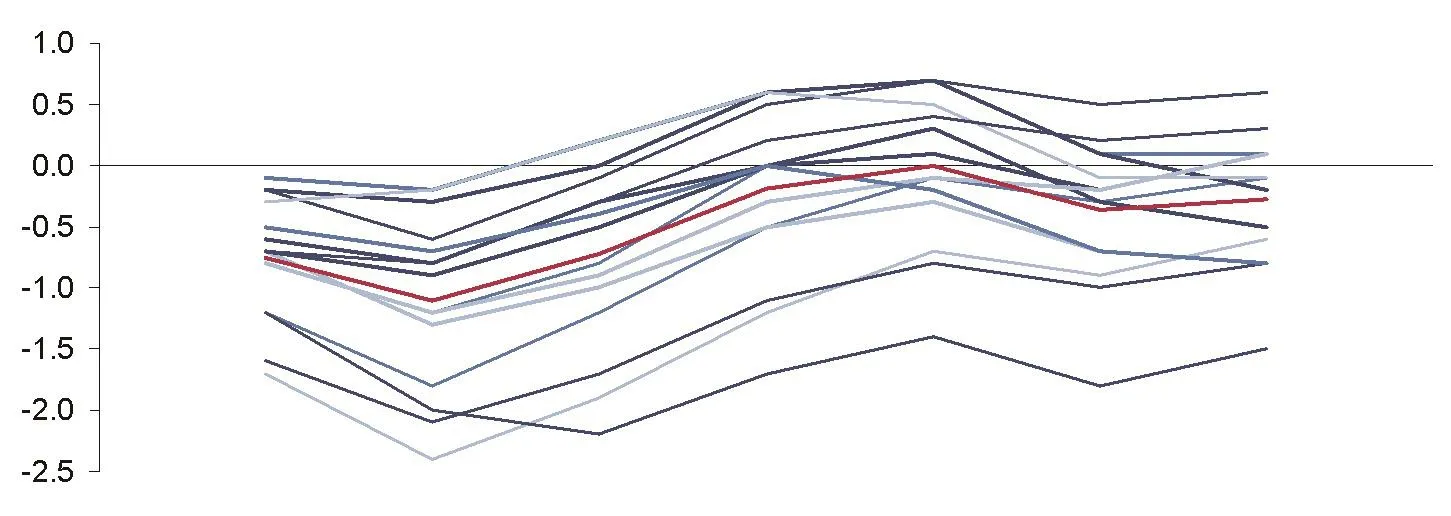

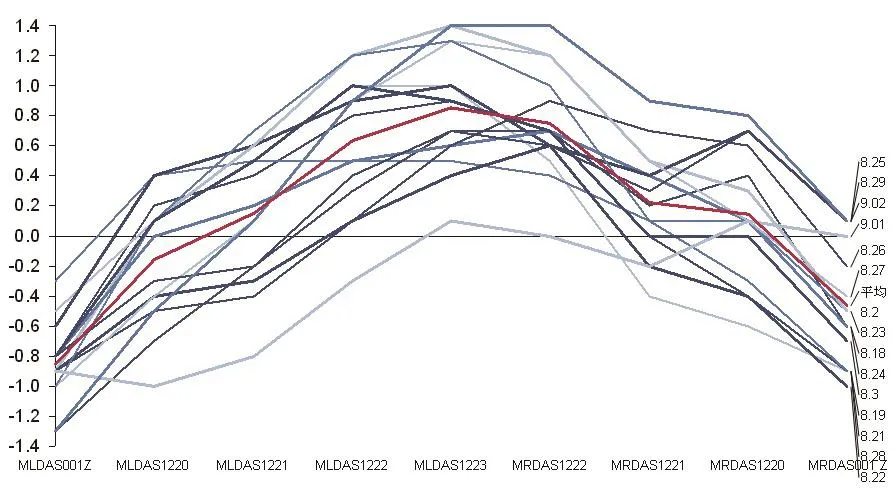

其次,检查白车身测量报告中车顶平整度尺寸。图9是白车身常规报告中的测量点平整度的15台份趋势统计图,红色为平均值。从图中可以清楚的看出在右侧1/4处车顶平整度是偏低的,与实车缺陷状态是一致的,所以问题就锁定在了白车身车顶的平整度尺寸上。

尽管找到了问题产生的最直接原因,但是需要分析这个尺寸偏差具体来自哪里,才能对症下药,进行尺寸优化。

首先,我们需要排除车顶单件、后横梁及后横梁支架单件的尺寸,通过检查测量报告,发现车顶、后横梁及后横梁支架单件尺寸都在公差以内,具体如图10~图12所示。由此可以断定,白车身在车顶区域的Z向平整度超差来自于焊接过程。

(5)过程分析 前面已经排除了单件对于白车身车顶的Z向平整度超差的影响,因此该尺寸超差必然来自于焊接过程,经过过程分析我们发现会影响到该处尺寸的过程有两个方面:①AFO4340工位的车顶激光焊。②AFO4470工位车顶后部翻边面与横梁搭接面焊接。

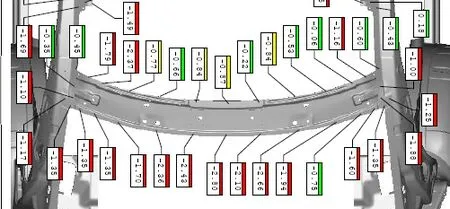

从图13、图14中可以看出,AFO4340工位中的焊接信息有以下几点:①前风窗区域的两个定位焊点。②两侧激光焊。③后风窗区域的两个定位焊点,而AFO4470工位中和本文中分析问题有关的焊接信息就是后风窗区域的16个补焊焊点。

我们需要判断具体的缺陷是从哪个阶段产生的。由于后风窗区域的尺寸受零件、焊接过程影响较大,需要每一个阶段过程后都能对其进行评价,这样才能更加快速地判断缺陷的来源,按照正常的分析流程我们可以抽取各个阶段的分总成进行分析测量,但这种方法会耗费很多时间并占用测量资源。为提高分析效率,快速判断缺陷出现在哪个阶段,我们设计并应用了一套辅助检具对车顶的平整度进行评价,如图15所示。

图8 车顶玻璃匹配面和垫片匹配面Z向落差对比

图9 白车身车顶尺寸Z向平整度

图10 车顶单件尺寸

图11 车顶后横梁单件尺寸

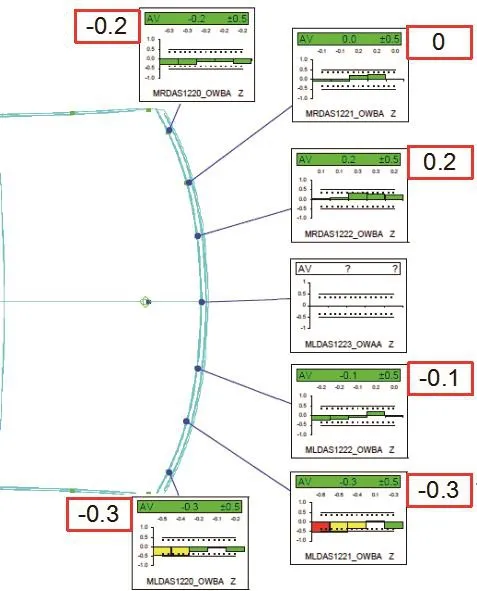

通过过程跟踪发现AFO4340车顶激光焊车顶右侧问题处确实平整度变低了,落差有1mm,但超差程度并没有总拼结束后那么严重。而后发现AFO4470补焊工位车顶后部翻边面与横梁搭接面焊接后车顶后部位置会变低,对问题造成了更加不利的影响,具体的过程分析如图16所示。

AFO4340工位焊接过程中的影响因素较多,所以只能是逐个排查,所以调整次数和跟踪状态的车辆就比较多。我们设计的简易检具发挥了很大的作用,能快速地支持在线的评价尺寸的好坏。

在跟踪过程中我们发现在AFO4340激光焊以及后风窗定位焊之后,后风窗区域的车顶搭接面和后横梁有很大的间隙。在AFO4470补焊过程中,后部翻边面有夹具和两个定位焊点定位,这个间隙不能释放便会被挤压移动到右侧的四分之一位置。而在我们调整和试验的过程中,车顶Z向平整度其缺陷也一度移动到左侧,如图17所示,也间接验证了我们的猜想。

对于为何车顶横梁会与车顶翻边面有间隙的问题,我们分析测量了一台还没有焊接车顶的过程车Aufbau1,最终找到了引起车顶Z向平整度落差的原因来自于Aufbau1之后的后横梁Z向偏低2mm,如图18所示。

图12 后横梁支架单件尺寸

图13 AFO4340工位焊接信息

图14 AFO4470工位后风窗补焊信息

图15 车顶平整度简易检具

4. 夹具调整及问题解决

前面我们已经排除了后横梁单件和后横梁支架单件的尺寸影响,因此可以引起Aufbau1后横梁Z向偏低2mm的原因来自于夹具工装及焊接过程。

图16 车顶平整度过程分析

图17 调整过程中车顶后部平整度尺寸

图18 Aufbau1 后横梁Z向尺寸

图19 夹具调整后车顶平整度

首先,我们检查机器人的焊接姿态,调整了焊枪的姿态和焊枪平衡缸压力,避免了由于焊枪姿态导致零件变形的情况;然后往上调整两个横梁支架在侧围内板上的Z向尺寸,同时控制两个侧围内板总成在合拢工位时的Y向开档尺寸,最后Aufbau车顶平整度稳定在中间偏高的形状如图19所示,最终解决了后风窗玻璃与车顶的平整度落差问题。

5. 结语

针对三厢车开发过程中常见的后风窗玻璃与车顶平整度落差抱怨问题,主要应用了鱼骨图和过程跟踪的方法一步步排除了设计造型、总装零件、车身单件等各种影响因素,最后找到了问题产生的主要根源在于Aufbau1工位焊接之后的后横梁Z向偏低2mm,导致与车顶搭接面不匹配。通过Aufbau1工位中进行工装调整,提高了后横梁支架的搭接面Z向尺寸,最终解决了问题。

在问题分析过程中,我们设计的简易检具充分发挥了作用,避免了反复的线下测量,极大地提高了分析效率。这种通过过程跟踪与简易检具的相互配合使用的分析思路是个很好的方法,对于各种车身匹配问题的分析解决都是值得借鉴的。