CAE驱动的轿车横梁拉延工艺模面设计

陈学健,黄昭明,王 利,,胡李勇

(1.阜阳职业技术学院工程科技学院,安徽 阜阳 236031;2.河海大学文天学院机械工程系,安徽 马鞍山 243031;3.宣城职业技术学院 机械与汽车工程系,安徽 宣城 242000)

0 引言

随着计算机技术的不断发展,目前已经实现了CAD和CAE技术的协同配合来完成模面设计。相关研究表明:实施CAE驱动的模面设计可以归纳为两种方式:一种是直接在CAD设计软件中设计工艺补充面和压料面,然后导入CAE仿真软件中分析成形性,最后根据仿真结果再回到CAD软件中修改模面[1];另一种是在CAE分析软件中生成压料面和工艺补充面并仿真分析,等仿真结果满意后,最后在CAD软件中进行模面造型[2-3]。

在目前零件更改频繁、模具设计周期缩短的背景下,CAE全程介入的设计方法可以更快速地反馈零件设计的缺陷,更高效地设计出符合模具制造要求的模面[4]。以某型轿车横梁为研究对象,应用CAE软件AutoForm全程驱动其拉延工艺模面设计[5],以生成曲面质量较高,方便输出与CAD系统协同的曲面构建。

1 模面设计流程

模面工程的基本功能是为冲压成形仿真提供冲压成形模具设计工具,由此,对拉延成形凹模型面及模具结构进行校核与优化。模面设计一般有零件准备、确定冲压方向、生成压料面、生成工艺补充面几个主要步骤。模面设计的主要流程,如图1所示[6]。

图1 模面设计主要流程

2 模面设计准备

2.1 起始点及冲压方向定义

对零件模面设计之前,需要分析该零件包含的特征及其对应的成形工艺。图2所示的轿车横梁为左、右件且完全对称,考虑到材料的利用率和生产效率,采用左、右件合并、一模双件的形式进行模面设计。

2.1.1单件起始点及冲压方向定义

导入零件的CATIA三维数模,设置网格划分参数为容错公差0.05 mm、最大边长30 mm,并对零件起始点和冲压负角进行定义。零件导入后的初始Tip状态,如图3所示。图中色条包括安全、临界与严重3种状态。

图2 轿车横梁CATIA三维数模

通过零件重心定义冲压起始点,然后选取Average normal进行冲压方向的调整,通过手工布局分别选择绕X轴、Y轴、Z轴转动调整,至零件区域均为绿色且零件的上平面和XY平面平行为止。最后对起始点坐标和旋转角度参数进行圆整,零件最终Tip状态,如图3所示。Tip状态的参数单件起始点XYZ-origin为(1 960.00,-780.00,670.00),冲压方向XY′Z″-rotation为(-110.00°,-1.00°,-2.50°)。

图3 初始与最终Tip状态

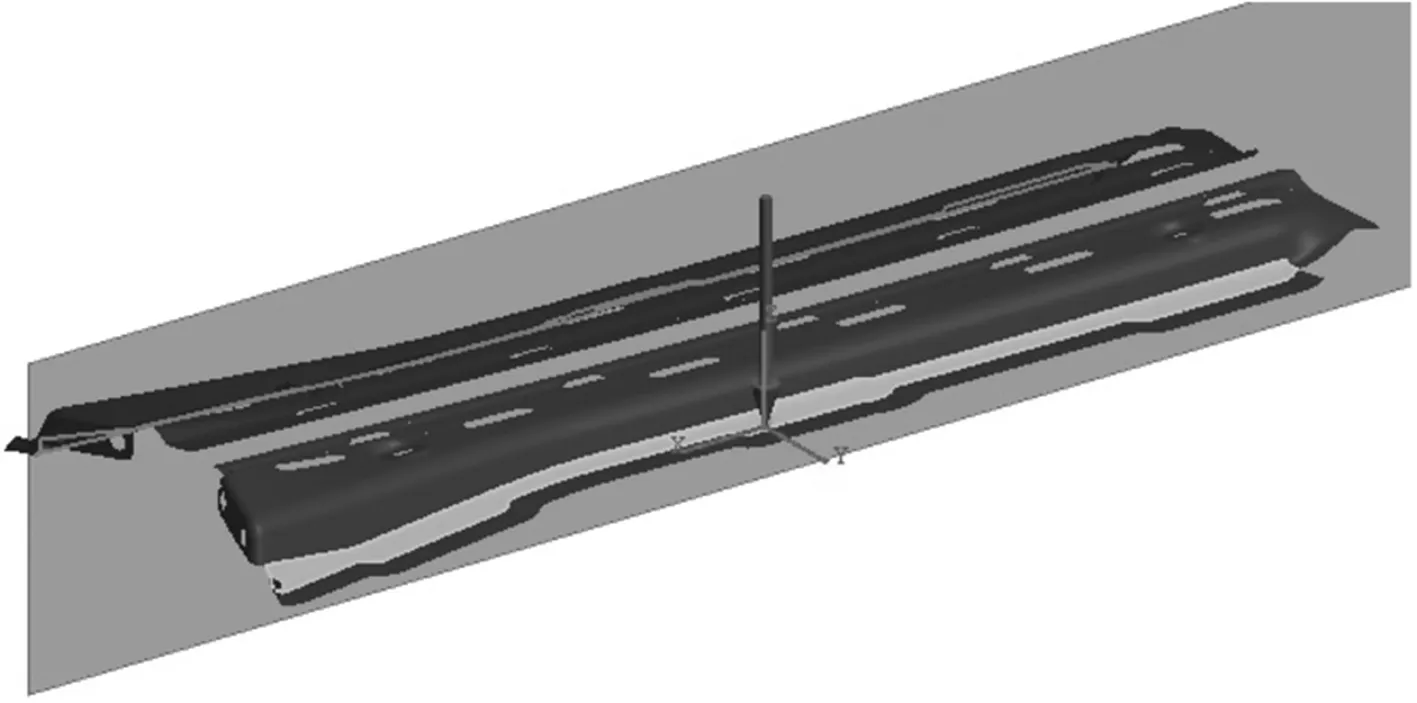

2.1.2对称件布置

为满足后续切边、分离空间布置,以提高材料利用率为原则,考虑到左、右件的对称设计,选择左、右件一半输入、XZ为对称平面,将两件之间的距离调整到60 mm,对称零件布置,如图4所示。Tip状态的参数对称零件起始点XYZ-origin为(1 960.00,-760.00,630.00),冲压方向XY′Z″-rotation为(-110.00°,-1.00°,-2.50°)。

图4 对称零件布置

2.2 翻边与整形工艺设计

如图2所示,零件没有翻边特征,靠近外侧的法兰面较深,而且外侧的切边角较大,因此把外侧法兰面作为整形区域。在模型生成器工艺方案中添加一个Form设计阶段。Form模块能方便地生成整形刀或翻边刀,同时能自动设置斜楔的运动方向。对于无法通过拉延成形的区域,通过Form创建成形工具以及定义成形方向,用于整形或二次拉延。

在Form设计阶段添加一个Form1活页,将零件布置切换成网格。如图5所示,零件端头有一块整体的面片,应用Add inner在面片上添加一条控制线来分割零件面片,以便选择面片的一部分。通过Form面片分配、Wall参数设置、边界自动填补后的整形刀造型如图5所示。

图5 整形刀造型

2.3 切边与冲孔工艺设计

对于拉延件和部分成形件,在成形后都需要冲裁掉零件上多余的废料,以达到尺寸要求。因此,需要在实际造型前,对零件上的孔及边线进行分析,来确定工艺造型是否满足后续切边和冲孔工序要求。基于对模具寿命和零件质量的要求,在模具标准中规定刃口角度一般在90°±15°之间;功能孔的冲孔角度一般在90°±5°之间;其他孔在90°±15°之间[5]。

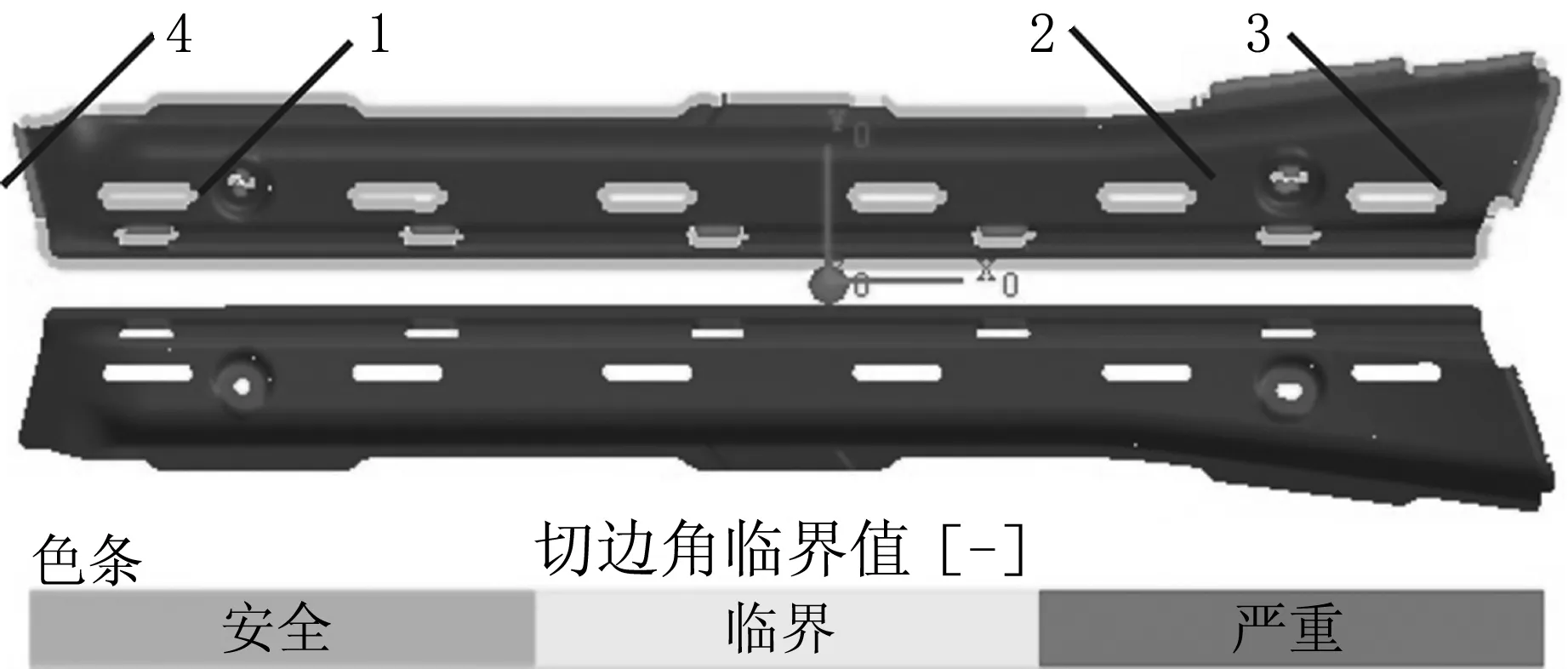

2.3.1切边与冲孔方向检查

零件上非功能孔的尺寸精度要求较低,而功能孔要求较高,故判定的临界条件不同。制件上的圆孔和腰圆孔都是功能孔,切边与冲孔方向检查时,先进入切边临界值定义,并添加临界条件,其中,Safe和Marginal值的最大切边角分别为5°和8°,其余孔和切边线按默认的Lmt1来进行检查。切边和冲孔角度分段显示,如图6所示。从图6可以看出,除了两个功能孔1、2以及翻边面上的两个孔3,其他的孔在当前的冲压方向上都可以垂直冲孔,靠近内侧的切边线也可以直切,而左、右两端4和靠近外侧的切边线存在问题。

2.3.2侧切边方向定义

靠近右侧的功能孔2的侧冲孔操作为:添加一个斜楔Cam,选择Hole2进行分配,切边方向选择Cam1,切边临界条件不变,冲孔方向为正常模式。根据实际需要进行调整后,获得孔2的冲压方向,如图7所示。孔2冲压方向GlobalXY′Z″-rotation为(-90.00°,0.00°,-8.17°),相对冲压坐标方向角为0°、倾角为90°。

图6 切边和冲孔角度分段显示

图7 孔2的冲压方向

侧切与侧冲孔操作类似,区别在于导入的是整条边界线,要先分开需要侧切边的区域。分开操作时,可以通过切边线分割功能进行分段,然后添加斜楔Cam,再进行分配。

3 拉延工艺模面设计

3.1 零件准备

零件准备主要用于对称定义、对象定义和生成零件边界。应用定义好切边方向后的文件添加一个拉延设计阶段,生成零件边界后,填补零件上所有的孔洞,填补后的零件如图8所示。定义孔洞的最小尺寸为1.50 mm,最大尺寸为300.00 mm。

图8 孔洞自动填补后的零件

定义好冲压角度,就可以进行零件边界的填补。自动生成的填补面不光顺,需要手工调整。依据工程经验知,零件右端的填补方式可能会造成拉延过程起皱。因此,需要对右侧自动填补的边界进行手工编辑,然后对双件进行自动填补。可见自动填补生成的曲面不光顺,需要手工编辑,编辑前、后结果对比,如图9所示。双件合并后的边界填补,右侧自动填补面的质量不佳,需要手工编辑至边界光顺,完成零件的准备过程。调整前、后的效果,如图10所示。

(a)零件右端调整前

(b)零件右端调整后

(c)零件左端调整前

(d)零件左端调整后图9 双件自动边界填补与手工调整结果对比

3.2 压料面设计

3.2.1自动压料面设计

基础压料面有自动、导入和关联3种生成方式。一般情况下,首先使用自动生成基础压料面,并可以通过添加点、添加曲线、添加区域及单曲率压料面4个功能来编辑压料面的形状,其中,权重系数是用来决定控制元素对生成压料面的影响程度,偏移位置是用来设置生成压料面和所选控制元素的偏置距离,然后再通过添加截线、蝴蝶面、压料面位于零件上和修改等手段进行编辑。生成的压料面如图11所示。

(a)调整前

(b)调整后图10 双件合并后边界填补手工编辑结果对比

图11 自动方式生成的压料面

3.2.2截线压料面设计

截线压料面要求至少输入两条相交截线来获得其确定性。可以根据实际需要定义截线数量,添加截线的原则是越少越好,以免压料面的曲率变化失控。

在调整好两条主截线的基础上,如果发现压料面还有部分区域不符合要求,可以另外添加截线,添加截线的原则是:加一条,调整好一条,有需要再添加,否则难以调整好压料面。通过零件分析,调整两条主截线后即可获得符合要求的压料面,如图12所示。

3.3 工艺补充面设计

对零件分析知,设计工艺补充面时不需要添加凸筋和凹筋。为提高材料利用率,选择最小分模线模板,并根据默认参数生成工艺补充面,如图13所示。可见,生成的工艺补充面分模线不光顺,需要进行调整。通过展开翻边线的功能,求解翻边线在补充面中的位置,可以分析工艺补充面是否满足后续切边和整形的要求,几何方式展开的翻边线,如图13所示。

图13 几何方式展开的翻边线

一般情况下,要求展开的翻边线位于工艺补充面上。由于结构件的表面质量要求不是太高,因此不需要调整上、下两侧的分模线,而只需要光顺左侧的分模线。在工艺补充面左端添加两条自定义截线作为基准线,选择最小分模线模板;在需要调整分模线的位置选择一根线作为自定义截线,并选择光顺模板。光顺分模线前、后的工艺补充面如图14所示。

(a)调整前

(b)调整后图14 光顺分模线前、后的工艺补充面对比

3.4 设置模拟过程

拉延模面设计完成后,通过一步法展开料片为拉延过程提供试算对象[7]。拉延过程设计时,选择单动拉延、增量法模拟类型。试算料片采用宝钢1.20 mm厚的深冲冷轧钢板DC04,拉延运动过程为默认设置,提交计算获得的成形模拟结果如图15所示。可见零件区域大部分材料均成形不足、局部起皱。通过板料的厚度分析图,可以输出零件区域的最大厚度为1.44 mm、最小厚度为0.61 mm。依据材料的减薄量应控制在4%~20%之间或控制材料的最小厚度在0.4t以上[8]的原则,判定其成形结果不符合设计要求,需要对仿真模型进行模面设计的局部优化或拉延筋添加与优化。通过添加拉延筋与优化拉延筋,易于使制件的拉延成形达到预期要求[9]。

图15 拉延成形数值模拟结果

4 结语

通过合理的零件起始点及冲压方向定义和成形

工艺定义,能够有效提高拉延工艺模面设计的质量和效率;拉延成形数值模拟结果说明CAE全程介入的模面设计,能够快速、有效地获得合理的拉延成形工艺模面;通过适当的模面设计的局部优化和拉延筋优化即可获得最终冲压成形模具设计工具。

[1] 杨兴.精细化模面技术在覆盖件模具制造中的应用[J].金属加工(冷加工),2017(11):33-36.

[2] 陈泷,陈炜,单英,等.复杂车身覆盖件拉深模具模面设计研究[J].热加工工艺,2014,43(7):89-91.

[3] 龚科家.CAE驱动的汽车覆盖件模面设计系统若干关键技术研究[D].长春:吉林大学,2006:21-28.

[4] 袁宏亮,杨忠炯,周立强,等.复杂空间曲面薄板成形模面快速设计方法[J].锻压技术,2015,40(5):28-33.

[5] 涂小文.AutoForm原理技巧与战例[M].武汉:湖北科学技术出版社,2013:411-417.

[6] 胡平.汽车覆盖件模具设计[M].北京:机械工业出版社,2011:67-82.

[7] 黄昭明,王利,刘小飞,等.基于AutoForm多工位连续冲压成形数值模拟[J].合肥工业大学学报:自然科学版,2015,38(2):157-160.

[8] 罗志敏.轿车前纵梁冲压成形工艺多目标优化及模具技术研究[D].长沙:湖南大学,2012:30-31.

[9] 安宗权,黄昭明,王利.散热器横梁拉延成形的仿真与优化[J].九江学院学报:自然科学版,2017,32(1):28-31.