基于操纵稳定性的麦弗逊式前悬架结构优化方法研究

陆嘉敏 鲁统利 沈 阳

(上海交通大学机械与动力工程学院,上海 200240;2.上汽通用五菱汽车股份有限公司,广西 柳州 545000)

0 引言

近年来国产自主SUV发展迅速,麦弗逊式前悬架由于其性能良好、结构简单、成本较低、占用空间少等特点[1],广泛应用于对空间要求高、对生产成本敏感的发动机前置前驱国产自主SUV中。厂商往往只注重麦弗逊式悬架结构简单,但是却没有考虑到麦弗逊悬架中某些关键零部件坐标位置的细微变动都会对悬架性能造成较大的影响[2],进而会影响汽车的操纵稳定性等一系列性能[3]。因此,在设计中如何布置悬架硬点位置以优化悬架性能、提升操纵稳定性就显得很重要。

本文针对国内某款SUV车的麦弗逊式前悬架性能不合理之处,基于ADAMS/CAR动力学仿真平台构建其前悬架模型,并对该悬架布置结构进行优化,以改善其悬架性能。最后通过建立整车动力学模型,考察悬架结构优化前后对整车操纵稳定性的影响。

1 麦弗逊式前悬架建模

1.1麦弗逊式前悬架结构分析

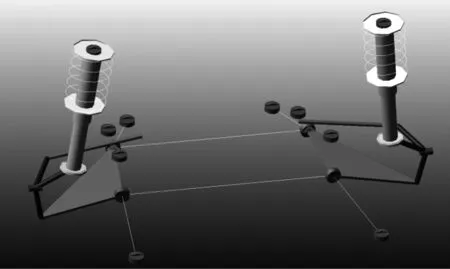

麦弗逊式悬架主要由三角臂、转向节总成、减振支柱及车轮等部件构成[4],如图1所示。

图1 麦弗逊式前悬架

根据以上实物图抽象出麦弗逊前悬架结构简图,如图2所示。各部件的连接关系如下:下三角臂的H、I两点通过转动副与前副车架相连,靠近车轮的一个点G通过球副与转向节总成的下支柱相连。转向节总成的另外两端,一端D通过球铰连结转向拉杆,转向拉杆通过万向节铰与转向齿条相连;转向节总成的另一端C与滑动支柱固接。滑动支柱上安装着减振器,减振器上端A与车身通过万向节铰连接。螺旋弹簧套在减振器外部,一端固接在减振器外壳B点位置,另一端与减震器上端连接。

1-车身 2-螺旋弹簧 3-减振器 4-转向节总成 5-车轮 6-转向拉杆 7-转向齿条 8-三角臂 9-副车架

1.2麦弗逊式前悬架模型建立

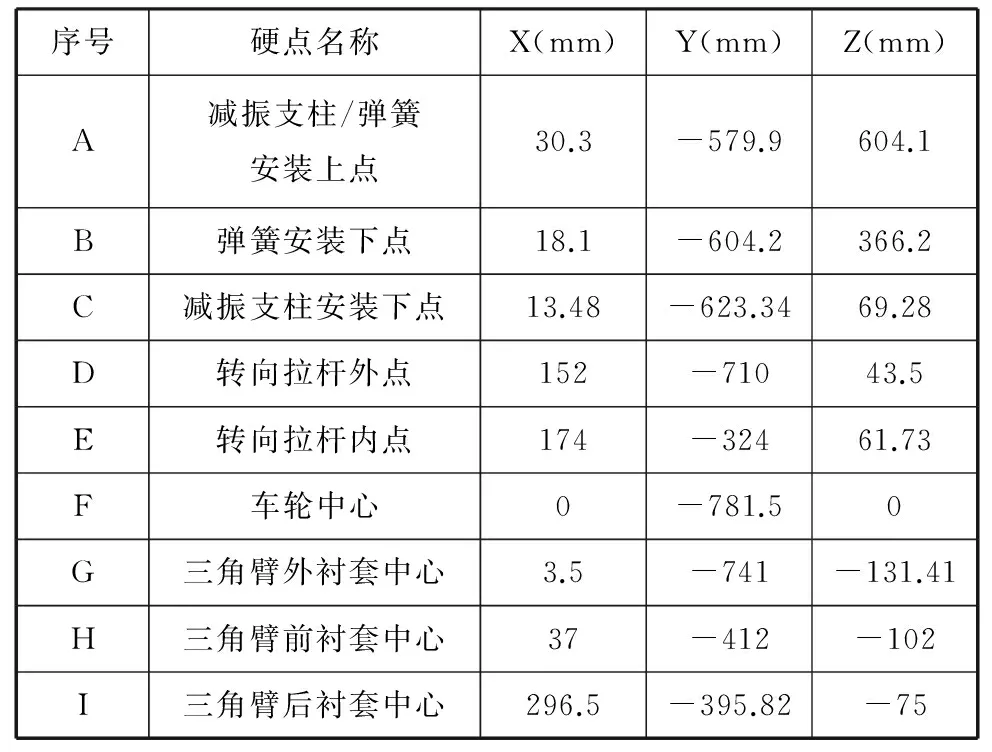

在ADAMS中建立前悬架模型首先需要知道各硬点位置参数。在测量硬点坐标时,采用ISO坐标系,以地面为XY平面,汽车中心对称面为 XZ 平面,坐标原点取两前轮连线的中点位置,取垂直于地面向上为 Z 轴正方向,车身右侧为 Y轴正向,以车前进方向的反方向为 X 轴正向。测量得到麦弗逊前悬架硬点坐标如表1所示。

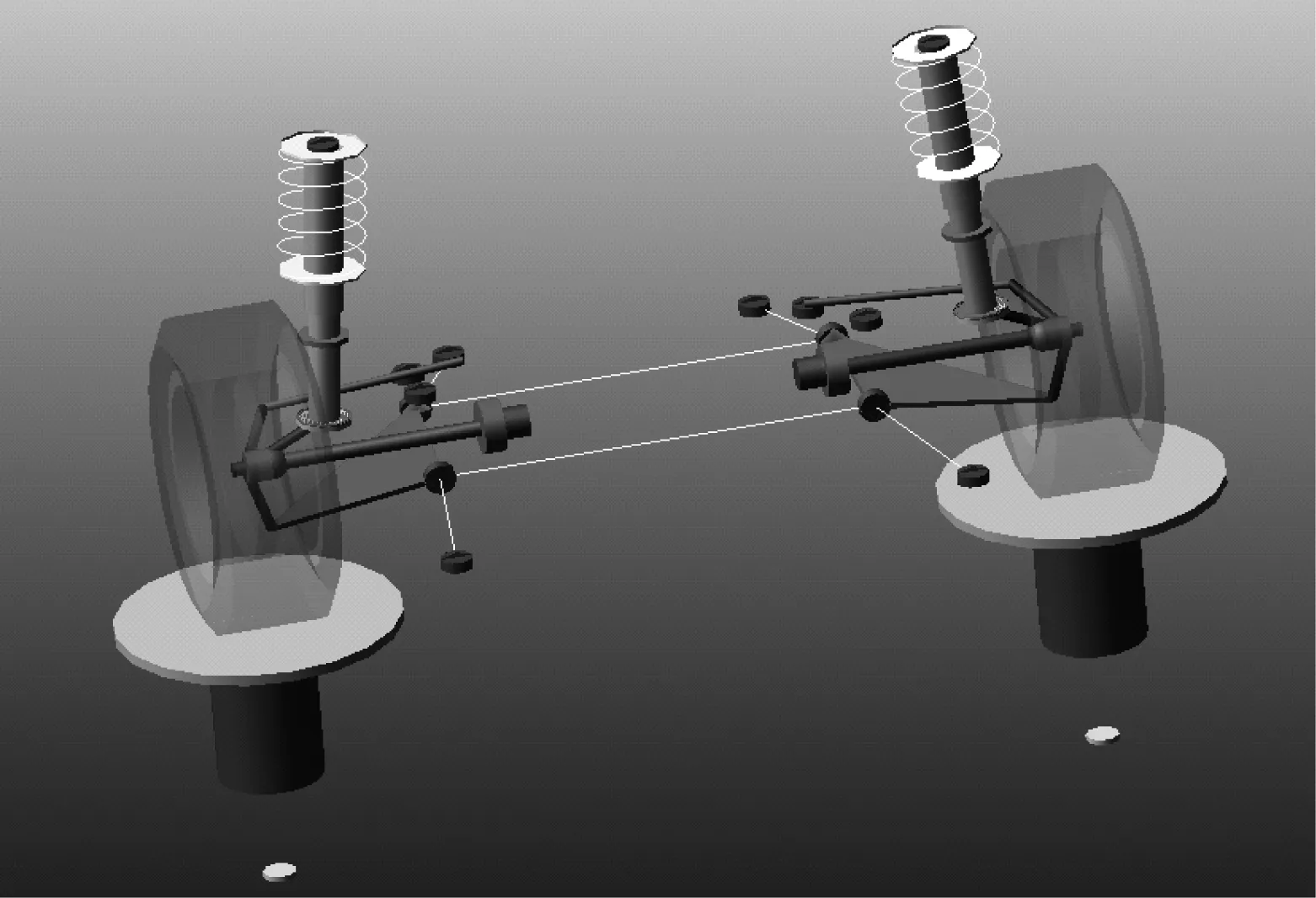

根据测量得到的硬点坐标及螺旋弹簧刚度、减振器阻尼及衬套刚度等数据,通过前文对麦弗逊前悬架结构特点的分析,在ADAMS/CAR中建立麦弗逊式前悬架动力学模型,如图3所示。

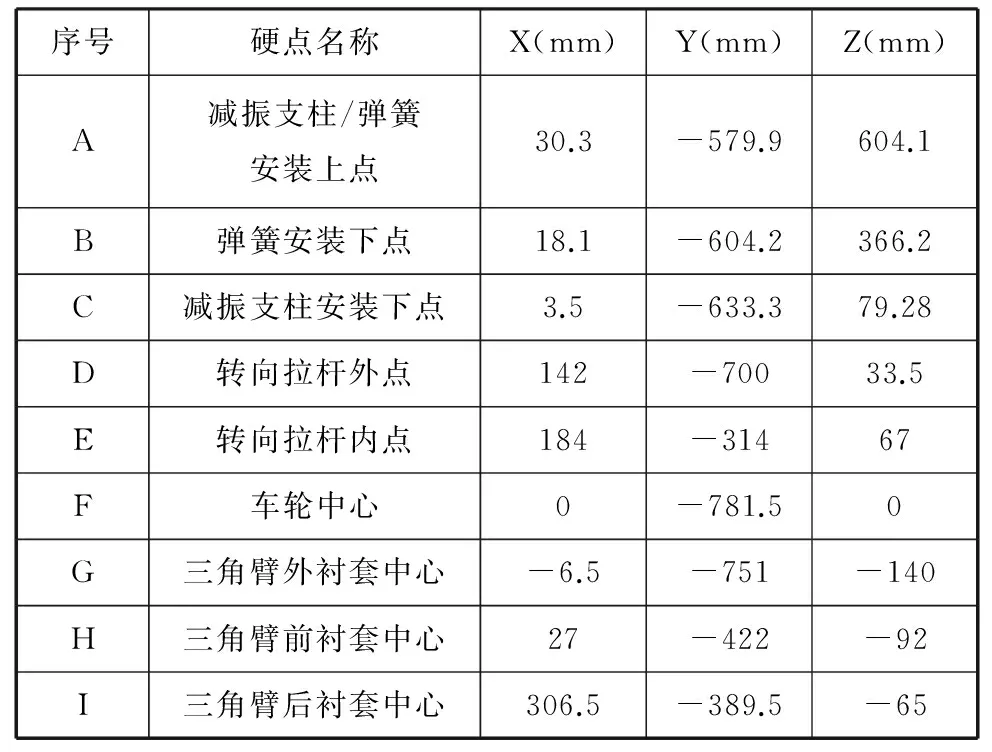

表1 模型硬点坐标

图3 麦弗逊前悬架模型

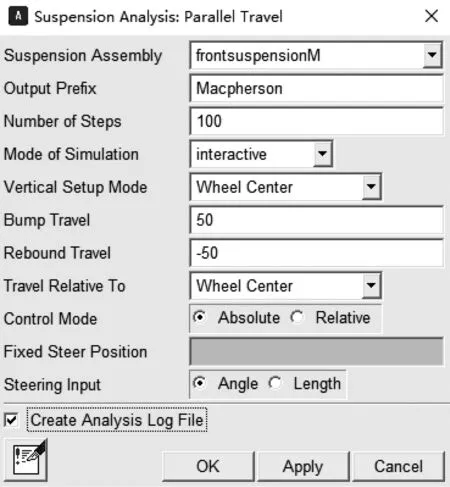

悬架模型建立完毕后,结合ADAMS中的虚拟实验台(如图4所示)可以对悬架模型进行轮跳试验仿真。

图4 麦弗逊前悬架虚拟实验台

2 仿真分析

在ADAMS/CAR中对麦弗逊式前悬架进行-50 mm到50 mm车轮上下跳动试验仿真,具体设置如图5所示。输出的仿真结果为四个汽车前轮定位参数,车轮外倾角、主销内倾角、主销后倾角及车轮前束角。

图5 车轮上下跳动试验参数设置

Fig.5 Experimental parameter of parallel wheel travel simulation

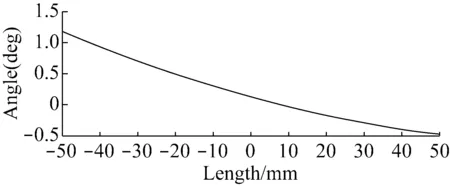

2.1车轮外倾角

车轮中心平面与路面垂线的夹角被称为车轮外倾角。车轮从平衡位置起上下跳动正负50 mm的范围内,车轮外倾角变化在1°左右,车轮外倾角变化范围太大会影响到汽车直线行驶能力并加剧车轮磨损[5]。如图6所示,原前悬架外倾角变化范围大于1.5°,需要进行优化。

图6 车轮外倾角变化

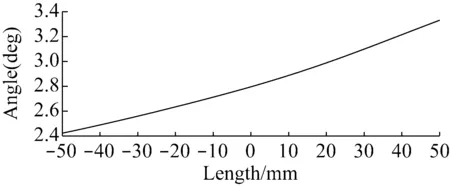

2.2主销后倾角

主销轴线和地面垂线在汽车纵向平面内的夹角被称为主销后倾角。对发动机前置前驱汽车,合理的主销后倾角一般在0°到3°。过大的主销后倾角会增加转向力矩,影响转向轻便性[6]。如图7所示,原前悬架主销后倾角最大值超过了3°,需要进行优化。

图7 主销后倾角变化

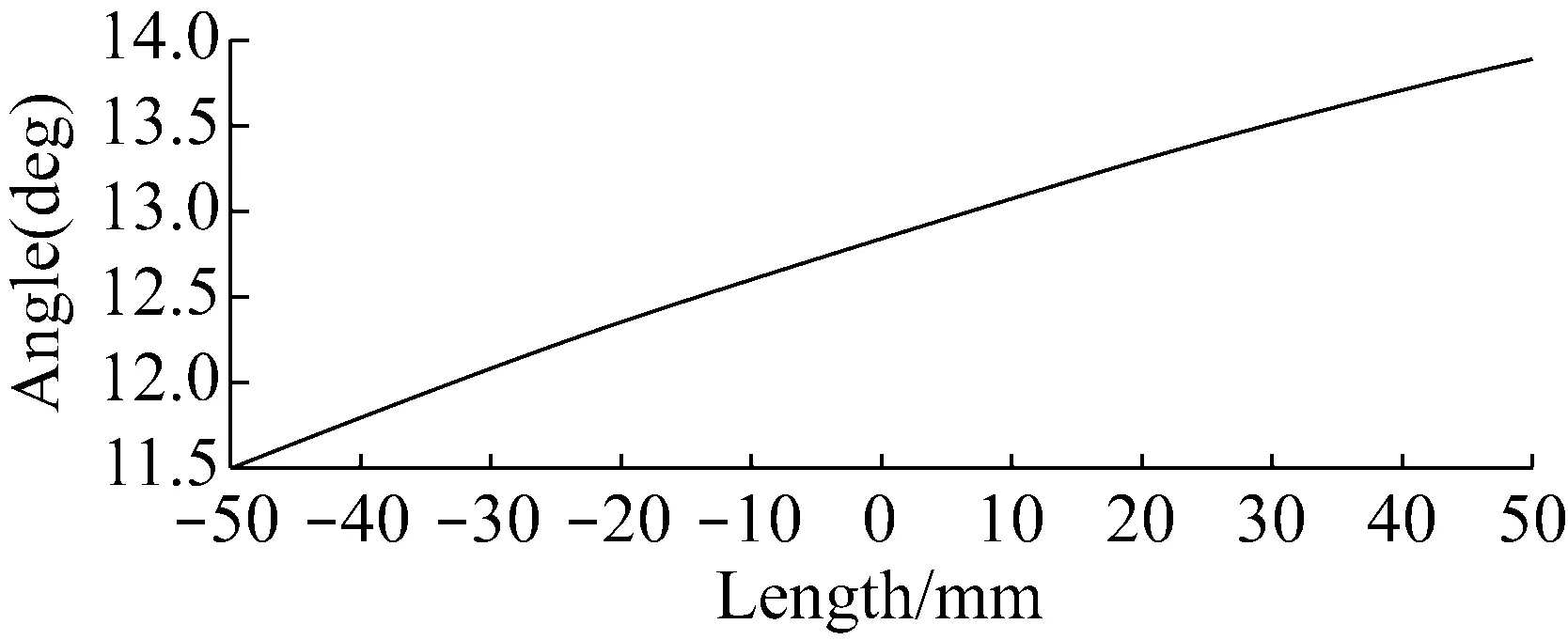

2.3主销内倾角

主销轴线与地面垂线在汽车横向平面的夹角被称为主销内倾角。对于发动机前置前驱汽车,主销内倾角合理范围在 8°到13°。与主销后倾角类似,过大的主销内倾角会使得转向力矩变大,使汽车转向轻便性变差[7]。如图8所示,该前悬架最大值超过了13°,需要进行优化。

图8 主销内倾角变化

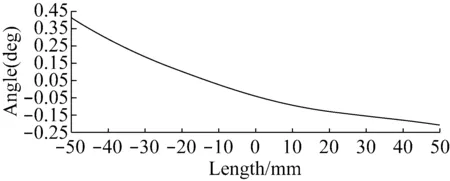

2.4车轮前束角

车轮中心平面与路面垂线的夹角被称为车轮前束角。前束角在车轮上跳的过程中应为零或者处于较小的负值区域,这种变化能够使汽车具有合理的不足转向特性[8]。如图9所示,该前悬架的车轮前束角随轮跳变化范围大于0.5°,存在一定的改进空间。

图9 车轮前束角变化

3 优化设计

针对在车轮上下跳动过程中该悬架定位参数存在的缺陷,采用ADAMS/Car中的Insight模块对其进行多目标优化,以改善悬架定位参数。

3.1确定优化目标

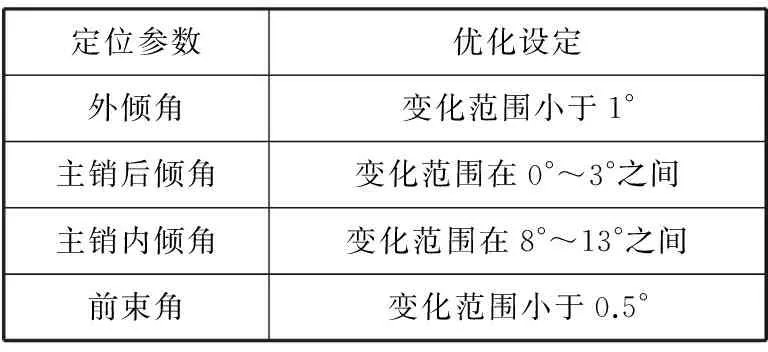

在ADAMS/Insight中,将外倾角、主销后倾角、主销内倾角和前轮前束角四个悬架定位参数设定为优化目标,在车轮进行-50 mm到50 mm上下跳动时,使得优化目标达到优化设定范围。综合前文的分析,优化目标及优化设定如表2所示。

3.2确定设计变量

设计变量需要选取那些对前轮定位参数影响较大的硬点。选取的设计变量有减振支柱安装下点C、三角臂外衬套中心G、三角臂前衬套中心H、三角臂后衬套中心I、转向拉杆外点E及转向拉杆内点D共六个硬点18个坐标值(每个点X、Y、Z三个方向坐标)进行优化。约束条件的设置需考虑前置前驱车型中发动机位置与前悬架布置结构,悬架上硬点坐标的变化范围不能太大,因此,在各部件互不干涉的前提下,本文设定每个坐标变化范围为-10 mm到10 mm。

表2 优化目标与优化范围设置

3.3确定优化算法

本文选取ADAMS/Insight中计算速度最快的筛选法(DOE Screening),同时选择优化类型为析因设计(Fractional Factorial),进行迭代运算。

3.4确定优化结果

经1024次实验迭代后,ADAMS/Insight给出了计算完毕的工作矩阵。从中可以得到符合优化要求的硬点坐标,如表3所示。

表3 优化后模型硬点坐标

4 优化结果分析

4.1车轮外倾角

如图10所示,优化后,车轮从平衡位置起上下跳动正负50 mm的范围内,车轮外倾角变化幅度减小,变化范围在1°左右,满足要求。

4.2主销后倾角

如图11所示,优化后,主销后倾角变化范围在1.6°到2.6°之间,满足0°到3°的要求。

图10 车轮外倾角优化前后对比

图11 主销后倾角优化前后对比

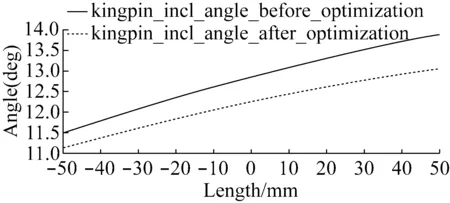

4.3主销内倾角

如图12所示,优化后,主销内倾角变化范围在11.3°到12.9°之间,满足8°到13°的要求。

图12 主销内倾角优化前后对比

Fig.12 Kingpin incline angle compared before and after optimization

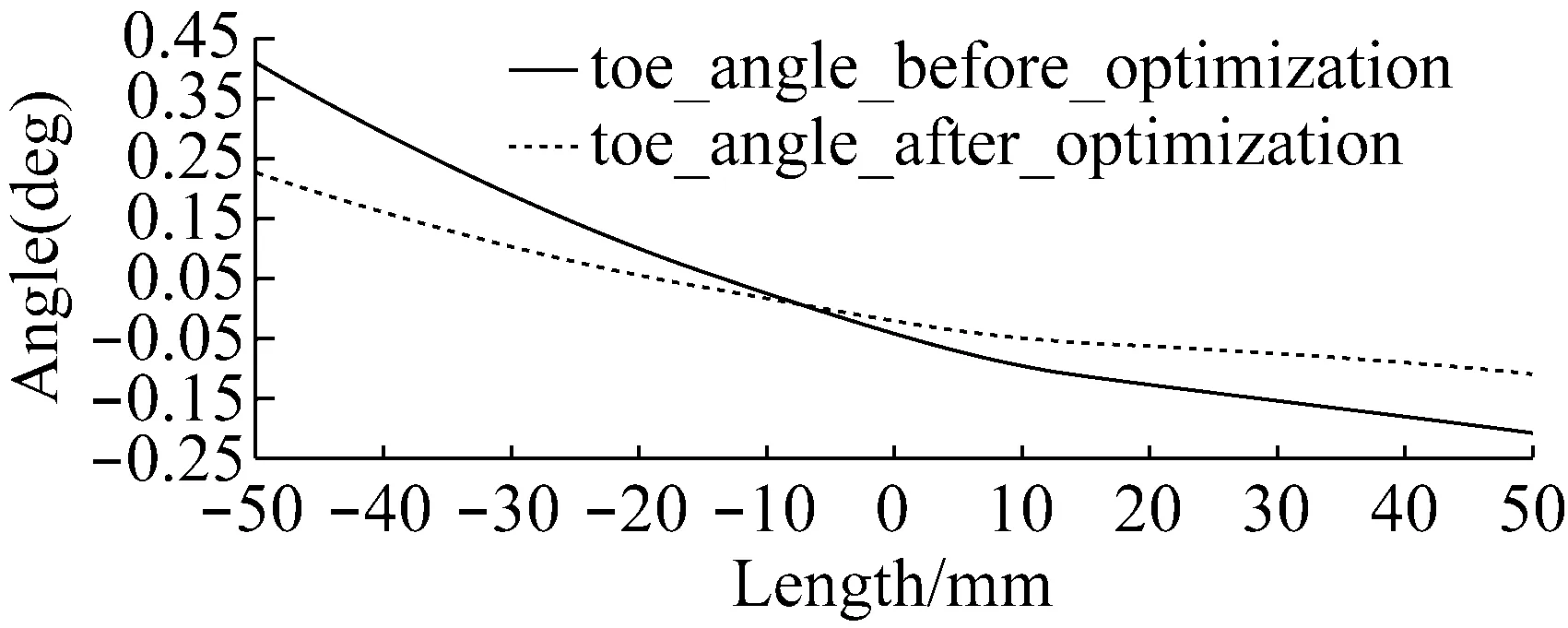

4.4车轮前束角

如图13所示,优化后,车轮前束角变化范围在0.25°到-0.12°之间,变化范围收窄,较原车轮前束角有了一定的优化。

图13 车轮前束角优化前后对比

5 优化前后操纵稳定性对比

5.1操纵稳定性试验仿真

为了验证麦弗逊前悬架参数优化前后对汽车操纵稳定性的影响效果,建立了前悬架优化前后的整车动力学模型(如图14所示),进行了标准工况下的操纵稳定性试验仿真,考察麦弗逊式前悬架性能优化对整车操纵稳定性的改善情况。

图14 整车动力学模型

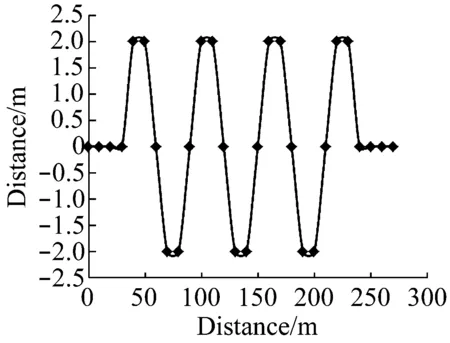

依据国标 GB/T 6323的规定,蛇形试验仿真中,设置标桩间距为 30 m,基准车速为 65 km/h[9]。汽车首先直线行驶一段距离,随后以基准车速绕标桩按如图15所示预先设定的蛇行线路行驶。

图15 汽车蛇形试验行驶线路

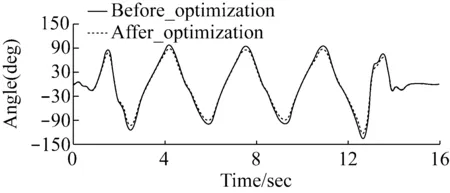

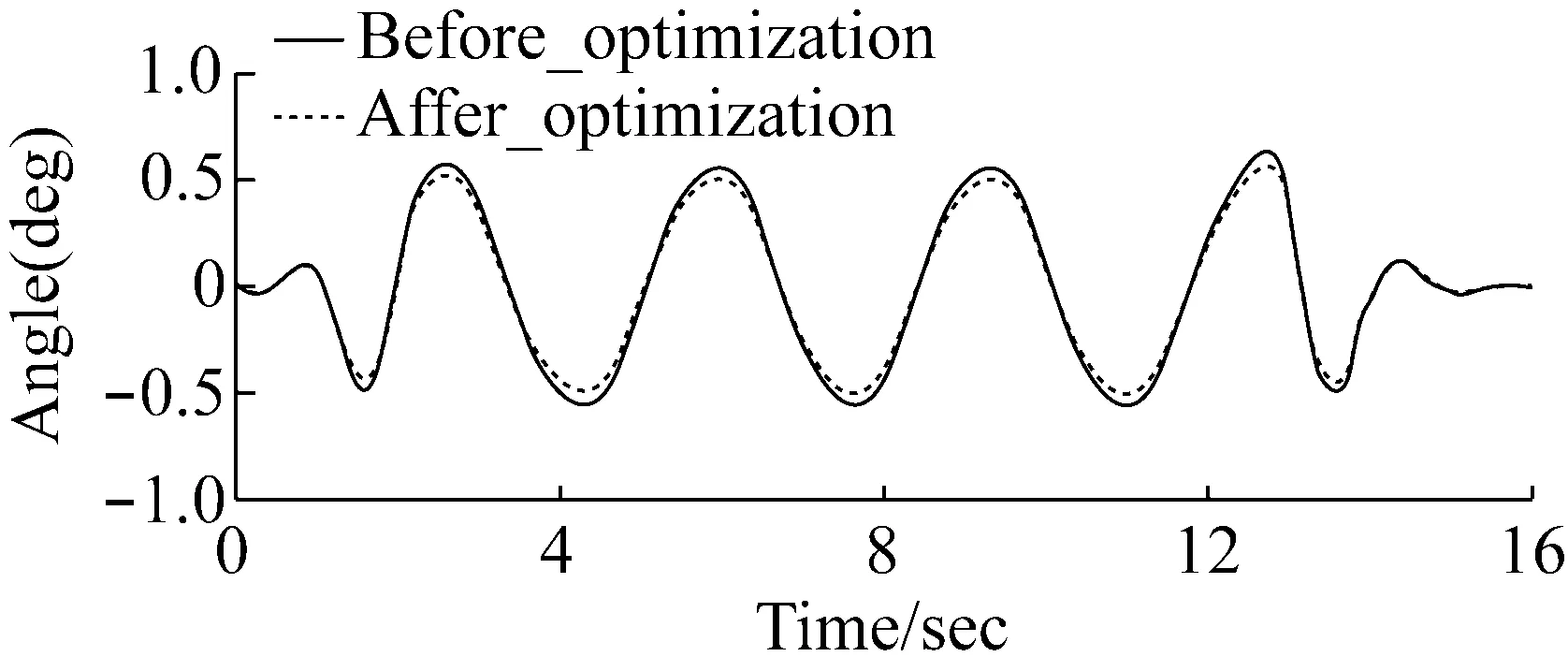

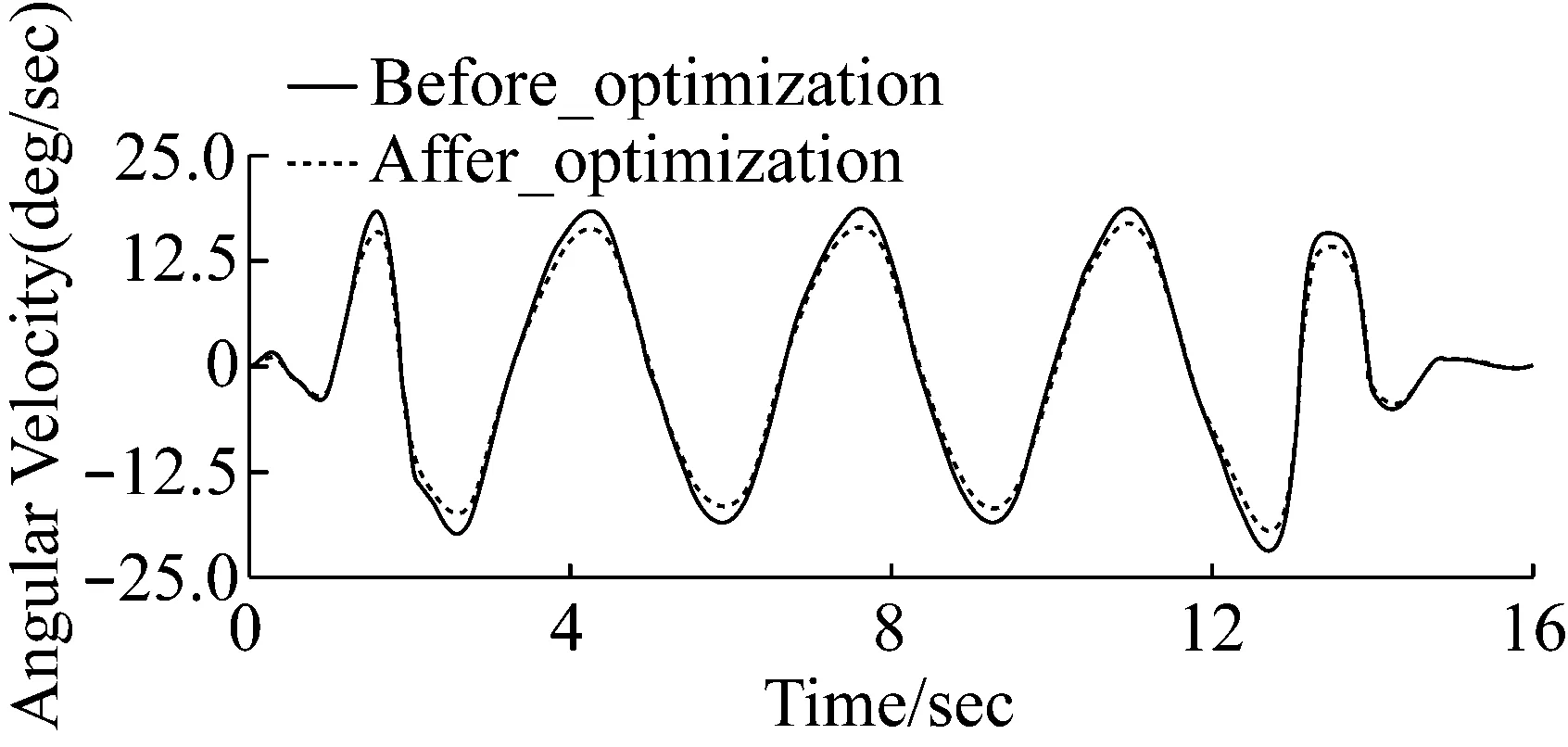

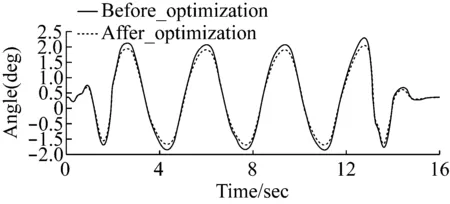

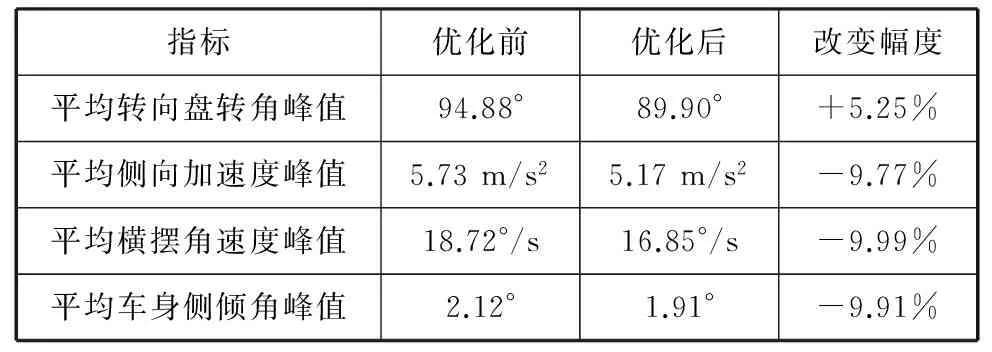

仿真结束后,分别输出前悬架性能优化前后的转向盘转角曲线、侧向加速度响应曲线、横摆角速度响应曲线、汽车侧倾角响应曲线,如图16至图19所示。

图16 方向盘转角对比

从响应曲线中分别读出平均方向盘转角峰值、平均侧向加速度峰值、平均横摆角速度峰值和平均汽车侧倾角峰值等数据,麦弗逊式前悬架优化前后对比数据如表4所示。

5.2蛇行试验仿真评分

1)平均横摆角速度峰值ωr的评价计分值,按式5-1计算(当其大于100分时按100分计):

图17 侧向加速度对比

Fig.17 Lateral acceleration compared before and after optimization

图18 横摆角速度对比

图19 侧倾角对比

指标优化前优化后改变幅度平均转向盘转角峰值94.88°89.90°+5.25%平均侧向加速度峰值5.73m/s25.17m/s2-9.77%平均横摆角速度峰值18.72°/s16.85°/s-9.99%平均车身侧倾角峰值2.12°1.91°-9.91%

(5-1)

式中,Nωr为平均横摆角速度的评价计分值;

ωr60为平均横摆角速度下限值25°/s;

ωr40为平均横摆角速度上限值10°/s;

ωr为平均横摆角速度峰值试验值。

2)平均转向盘转角θ的评价计分值,按式5-2计算(当其大于 100 分时按 100 分计):

(5-2)

式中,Nθ为平均转向盘转角的评价记分值;

θ60为平均转向盘转角下限值180°;

θ100为平均转向盘转角上限60°;

θ为平均转向盘转角的峰值。

3)蛇行试验的综合评价计分,按式5-3计算:

(5-3)

式中,Ns为蛇行试验的综合评价计分。

计算可得前悬架优化前后蛇行试验仿真评价计分如表5所示:

表5 优化前后蛇形试验综合评价计分

3 结论

本文应用ADAMS/Car建立了某前置前驱SUV中的麦弗逊式前悬架的模型,并对该悬架模型进行了虚拟实验平台的车轮上下跳动试验仿真。仿真结果表明该麦弗逊式前悬架定位参数存在较大的改进空间。

运用ADAMS/Car中的Insight模块对悬架硬点位置进行了优化,优化后的仿真试验显示前悬架的车轮外倾角、主销后倾角、注销内倾角和前束角在车轮上下跳动时的变化变得更加合理。

优化完成后,对装配有该前悬架的整车模型进行了蛇行试验仿真,仿真结果表明前悬架的优化提升了车辆的操纵稳定性,也证明了悬架结构对整车操纵稳定性具有较大影响。因此,汽车设计人员在设计悬架时应在充分考虑悬架性能及操纵稳定性的基础上布置各硬点的位置。本文可以为悬架的优化设计提供分析思路。

[1] 时培成,陈黎卿,韦 山,王立涛. 麦弗逊式独立悬架运动分析[J]. 河南:机械传动,2008.01: 84-88.

[2] 许 冰,王 刚,黄 晋,胡朝辉. 麦弗逊悬架硬点位置K&C特性灵敏度研究[J]. 河南:机械传动,2013,14:57-59.

[3] 吴丽顺. 麦弗逊悬架建模仿真以及整车的操纵稳定性分析:东北大学,2010.

[4] 侯永涛,孟令斐,赛羊羊,石杰麦. 弗逊悬架参数化与仿真优化系统的构建[J]. 辽宁:机械设计与制造,2015,03:217-224.

[5] 张继鹏. 麦弗逊式独立悬架的仿真分析和优化设计[D]. 四川:电子科技大学, 2012.

[6] 李志强,齐改霞,杨建海. 某款轿车前悬架主销后倾角仿真分析及关键影响因素的研究[J]. 山东:科技信息,2009,04,272-272.

[7] 盛鹏程,简晓春,石振国,刘勇彪. 基于ADAMS的转向轻便性与转向回正性的合理匹配[J]. 贵州:机械与电子,2008,04:71-73.

[8] 屈 翔,吴晓建,廖林清,谢 明. 汽车转向前束研究[J]. 辽宁:机械设计与制造,2011,10:107-109.

[9] GB T 6323-2014《汽车操纵稳定性试验方法》[S].