湿式DCT离合器冷却控制策略研究

王振锁 罗先杰

联合汽车电子有限公司,上海 201206

0 引言

离合器的摩擦元件在换挡过程中由于相对滑动产生的大量摩擦热使其表面温度急剧升高,若不能及时将摩擦热转移,可能导致摩擦元件出现高温烧蚀或翘曲等问题。湿式双离合器的摩擦副部分浸泡在油液中,冷却油液的强制对流换热作用可以带走部分多余热量,将离合器的温度控制在安全区间,因此合理的冷却控制对湿式双离合器的稳定工作具有至关重要的作用。

目前有大量多片式离合器单次接合过程的温度-应力场研究及其影响因素分析或湿式离合器热流体动力学研究[1-3],但关于整车应用中实时的冷却控制策略研究文献较少。本文以湿式双离合变速器为对象,介绍了液压系统冷却流量的影响因素和换挡过程离合器的生热机理,制定了一套适用于湿式双离合器的冷却控制策略并进行整车测试研究。

1 冷却控制策略

1.1DCT液压系统

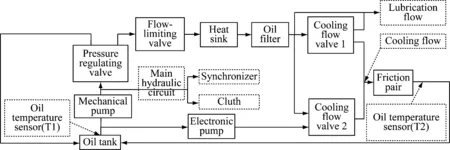

图1为变速箱冷却系统的液压示意图,发动机带动机械泵转动将油箱内油液带入系统的主油路,然后通过主调压阀的控制建立油路的主油压,部分经过主调压阀的油液通过流量阀1和流量阀2的控制可作为系统的润滑油和离合器的冷却油使用,而电子泵可直接将油液从油箱泵入离合器中作为冷却油使用。TCU通过对流量阀、电子泵和主调压阀的控制来实现对离合器的冷却目的。

从图1可知,机械泵可提供的冷却流量主要与发动机转速、主调压阀的开度、油温和流量阀的开度相关,电子泵可提供的冷却流量与电机转速、油温和流量阀2的开度相关。整车上无流量传感器,机械泵及电子泵在不同工况下提供流量的能力预先通过仿真分析和台架测试完成。系统中的两个温度传感器可以监测变速箱油底壳油温(T1)和离合器冷却油出口处油温(T2),油温的变化可间接反映摩擦副的热状态,对冷却的策略制定提供参考。

1.2基于流量的冷却控制策略

摩擦热是导致离合器温度升高的最重要原因,根据离合器当前滑摩功率和冷却油温度确定需求的冷却流量是最直接的方式,图2表示一种基于流量的冷却控制流程。

图1 冷却系统示意图

图2 冷却控制流程图

换挡时DCT的两套摩擦副会同时工作,因此TCU需实时计算两套摩擦副的滑摩功率,根据计算结果查表获得需求的冷却流量。离合器滑摩功率的计算方式比较通用,在此不再赘述。离合器的滑摩功率与需求冷却流量的关系一般由离合器供应商提供,也可通过台架试验测试离合器在不同工况下的最优冷却流量[4]。为了达到良好的冷却效果,单次换挡过程需求的冷却流量采用由离合器1和离合器2滑摩功率确定冷却流量的历史最大值。

根据传热学理论[5],离合器结构和材料确定的情况下,冷却液温度、流量的大小和摩擦副的转速是影响对流换热量的重要因素。相同流量下T2与T1的差值一定程度反映了摩擦副与冷却液的温差,T1相对稳定的情况下,油温的温差越大表明离合器的温度也越高,因此T2与T1的差值确定的冷却流量作为基础量。T1的值越大表明当前冷却油液换热能力越弱,此时需要增加冷却油的流量以达到换热效果,因此T1确定冷却的流量作为增加量。油温确定的冷却需求流量等于基础流量与增加流量的叠加。

离合器需求的冷却流量取基于滑摩功率确定流量和基于温度确定流量的最大值。TCU实时计算当前需求的冷却流量和当前工况通过流量阀的冷却流量,然后将需求的冷却流量分解至流量阀和电子泵。离合器需求的冷却流量优先从机械泵获取,当机械泵可提供的冷却流量小于需求流量时可由电子泵补充不足的流量。

1.3特殊工况的冷却控制策略

某些特殊工况下,为了降低能耗或避免离合器过热烧蚀,TCU需要对流量分解结果做单独处理后再输出控制结果。当前变速箱处于P、N档和停机等工况时,离合器不会发生主动滑摩,此时为降低能耗可以主动减小离合器需求的冷却流量,通过延长冷却时间以自然冷却的方式来达到冷却目的。

图2所示的冷却控制策略是根据离合器当前的滑摩功率和油温等参数进行被动冷却控制。车辆进入坡道起步,大油门升档或强制降档等恶劣工况时,离合器会产生大量摩擦热,当TCU识别到这类工况时可以对离合器进行主动冷却控制。

离合器在换挡时通常可以分为图3(a)所示的几个阶段,A阶段主要作用为消除摩擦副的间隙,此时没有摩擦功产生。B阶段和C阶段分离侧离合器和结合侧离合器的转速变化剧烈,有大量摩擦热产生。基于流量的控制策略中,冷却流量优先选取通过流量阀1的流量,当通过流量阀1流量小于需求的冷却流量时再开启流量阀2,流量阀2通常在B阶段才开启。但当TCU预判离合器即将产生大量摩擦热时,可在A阶段提前将流量阀1和流量阀2开启,请求开启的时间大于换挡A阶段和B阶段的时间和,如图3(b)所示。

图3 DCT换挡过程冷却控制策略示意图

变速箱液压系统的冷却能力有限,驾驶员操作不当或摩擦副分离不彻底等会使离合器持续长时间滑摩时,此时产热量远远大于冷却液带走的热量,会造成摩擦副的表面温度急剧增加,摩擦元件有烧蚀的风险。TCU可基于累积的摩擦功和油温判断是否触发离合器的热保护功能。

开启大冷却流量会降低系统主油压,也增加非工作离合器的拖曳力矩,使得同步器动作有摘挂档失败的风险,因此开启大流量冷却的同时也需要同步器和主油压控制模块做相应的补偿。

2 整车效果验证

整车上TCU对离合器的热状态监控应贯穿变速箱的整个生命周期并实时发出相应的冷却控制信号。下文以需求冷却流量为例说明连续换挡及连续Creep工况中的冷却控制策略。

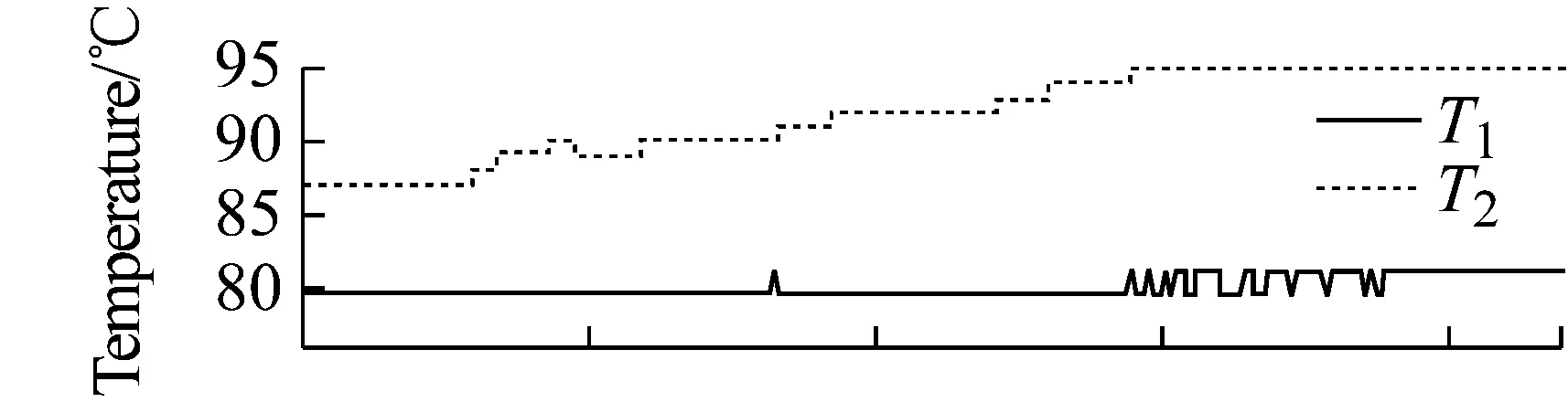

车辆起步工况中离合器具有传递扭矩大和相对速差大等特点,通常起步完成后紧接着会有连续换挡的动作,足够的冷却流量可防止摩擦元件的温度增长过快,为下次换挡创造良好的工作环境。图4表示车辆在连续升档工况中的测试数据,从图中可知,换挡时接合侧离合器的滑摩功率较大,最大可达18 KW。换挡过程最终需求的冷却流量(qreq)体现为根据滑摩功率确定的冷却流量(qfricreq),从8 L/min至12 L/min不等。稳态档位时离合器没有滑摩或仅微滑摩,需求的冷却流量表现为根据油温确定的冷却流量,从测试结果中可以看到,升档过程油温缓慢升高,稳态过程需求的冷却流量也在增加,从起步前4 L/min增加至8 L/min。尽管整个过程离合器连续动作,但T1维持在80左右,离合器升至5档时T2从87增长至95,整个过程油温稳定在合理的范围,没有持续性剧烈增长。

图4 连续换挡工况下的冷却控制

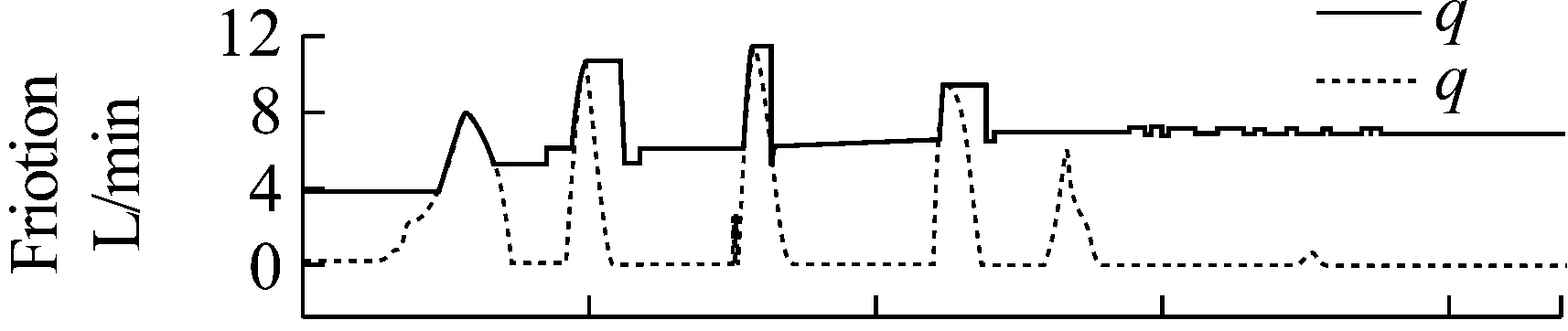

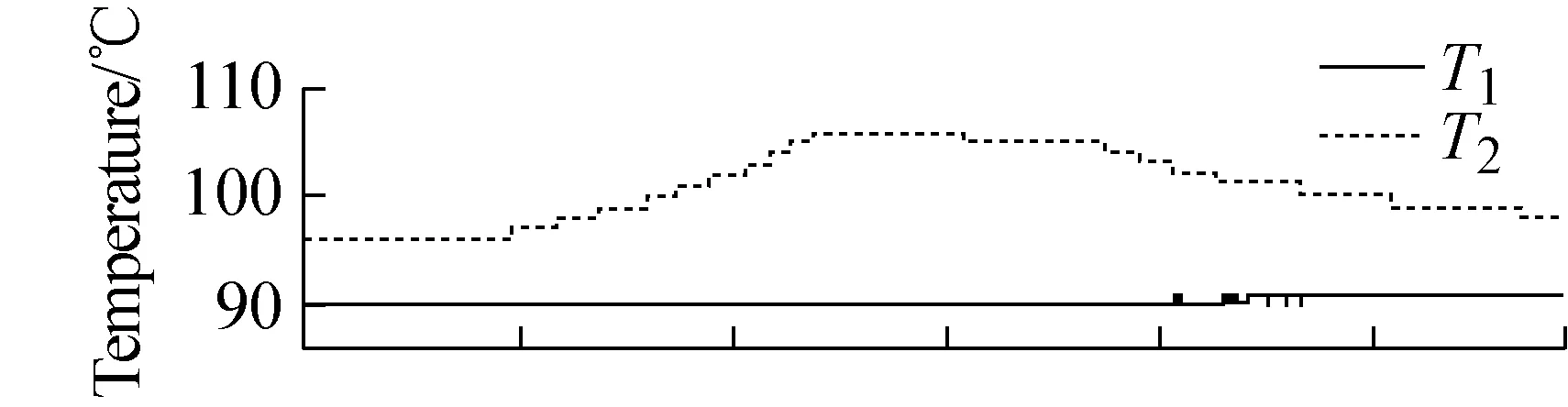

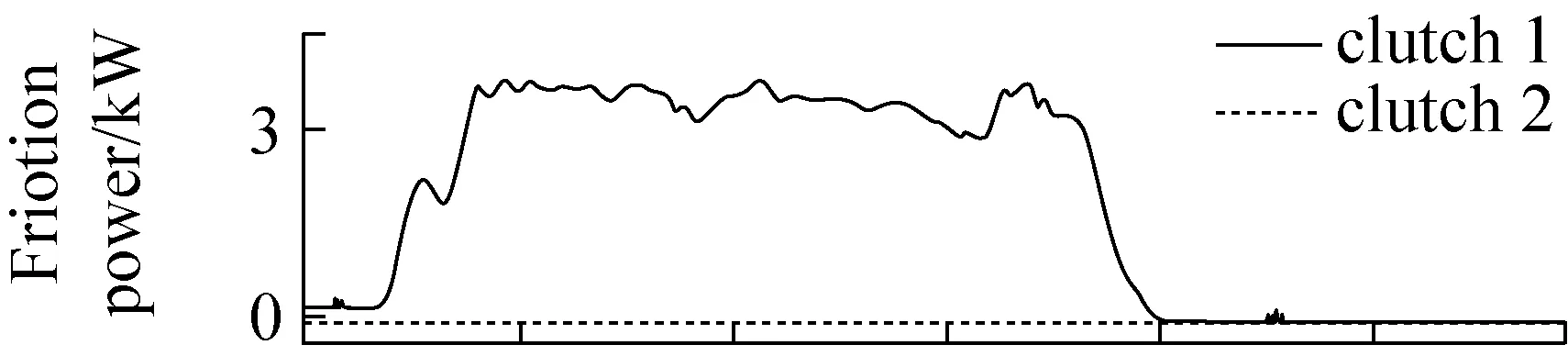

图5表示连续Creep工况的测试数据, t=5 s时车辆驶入8的坡道,t=40 s时结束上坡驶入平路,全程油门踏板的开度为0,刹车踏板的开度为0。进入坡道后离合器传递的扭矩增加,同时车速降低导致变速箱输出轴转速(n1)降低,离合器相对转速差增加,离合器有持续滑摩的动作。整个creep过程离合器的滑摩功率大致为3.5 kW,远小于换挡时离合器的滑摩功率,但是通常Creep工况下离合器持续滑摩的时间较长,依然会产生大量摩擦热,在t=10 s至t=22 s时间内T2从96持续增加至105。

图5 连续Creep工况下的冷却控制

坡道行驶过程,滑摩功率确定的冷却流量(qfricreq)为3 L/min左右,t=15 s前油温稳定,最终的需求流量(qreq)表现为根据滑摩功率确定的流量。t=15 s后T2持续增加,根据油温确定的冷却流量也迅速增加,最终需求的冷却流量约等于11 L/min时T2趋于稳定。t=35 s后滑摩功率逐渐减小,T2降低后需求的冷却流量也开始减小。全过程TCU恰当的判断了当前离合器的状态,及时施加了大流量冷却,保障了离合器的功能安全。

3 总结

本文提出了一种适用于湿式双离合器的冷却控制策略,通过离合器滑摩功率及油温评估离合器的热状态并确定离合器需求的冷却流量,根据油路结构分析了冷却流量的来源及影响因素。为满足燃油经济性和离合器安全工作等需求,讨论了特殊工况下的主动冷却控制措施,最后通过实车测试,验证了控制策略的有效性。

[1] 张金乐, 马彪, 张英锋,等. 湿式换挡离合器温度场和应力场影响因素分析[J].北京理工大学学报,2010,30(6):660-664.

[2] 张家元,宋志文,李长庚,等. 基于有限元法的湿式离合器热结构耦合分析[J].机械制造, 2015, 53(5):4-8.

[3] 吕和生,林腾蛟,张世军,等. 湿式多片摩擦离合器油路三维流场分析[J].中国机械工程, 2009, 20(16):1978-1982.

[4] 张凤莲,马彪,李和言,等. 车用湿式多片离合器油液冷却研究[J].广西大学学报(自然科学版), 2016, 41(2):443-450.

[5] 杨世铭, 陶文铨. 传热学 第三版[M]. 高等教育出版社, 1998.