铺管张紧器张力检测偏差及机械成因

顾 豪, 程大地,, 陈赋秋

(1. 上海振华重工(集团)股份有限公司, 上海 200125;2. 上海振华重工集团(南通)传动机械有限公司, 江苏 南通 226017)

0 引 言

海洋石油资源占世界石油资源总量的34%[1]。海上开采出的油气主要通过海底管道进行输送[2],因此,海洋管道铺设技术在海洋油气运输中扮演着不可或缺的角色。张紧器是海洋管道铺设系统中的重要设备之一[3],其主要作用是控制调节管线的纵向张力,防止铺管船在受潮汐及海上风浪作用时管线张力发生变化[4],并使管线张力始终保持在允许的数值范围内,确保铺管船上的焊接作业得以有序进行,避免管线因超出许用应力而遭到破坏。

张紧器设有专门的张力检测装置,实时检测张紧器在工作时管线受到的张力。实时张力也是计算机调节张紧器电机扭矩和转速的主要参考依据,因此,张紧器对张力检测的准确性、实时性、重复性有较高的要求。对真实项目的S-Lay 铺管张紧器在工厂测试(Factory Acceptance Test, FAT)试验中产生的张力检测偏差问题进行分析,从机械构造及试验中寻找和验证产生张力偏差的原因,并给出解决方案,为以后的研究提供经验与思路。

1 张紧器原理及构造简介

张紧器利用链轨上的压载板与管线之间的摩擦力、驱动电机间接对链轨的拽拉来产生张紧能力,并通过实时检测管线张力来控制相应电机扭矩和转速的输出以达到控制张力功能的目的[5]。

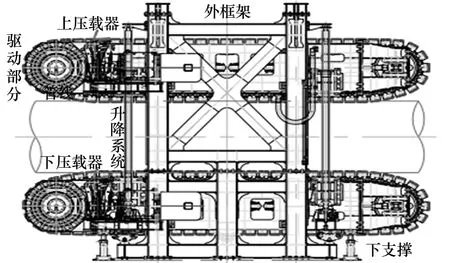

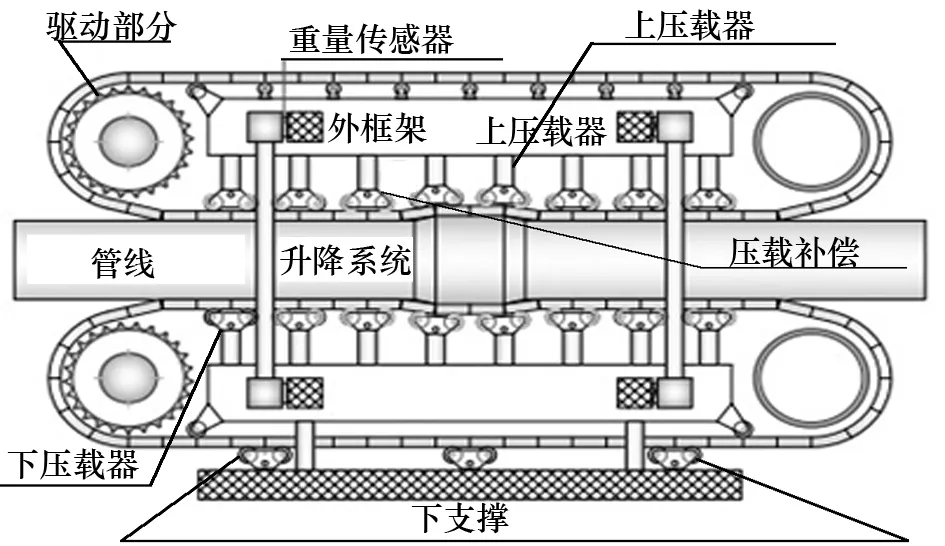

张紧器的外观和基本构造如图1和图2所示。

图1 张紧器外观

图2 张紧器构造示例

根据工作管径大小,调整上压载器至合适位置,压载补偿系统通过压载板链对管线予以夹紧,具有一定的管径补偿功能,最终通过传动系统把管线上的张力传递给驱动部分(电机)。张紧器受到的张力会致使浮动的上下压载器与外框架产生作用力,位于其间的重量传感器从而检测出张力的大小,作为电气系统控制的依据。

2 张力检测试验

2.1 试验及流程简要说明

为检查张紧器在工作中检测到的张力与管线实际张力的偏差情况,对2台张紧器进行张力检测试验,而此试验实际为更大的FAT试验的一部分。

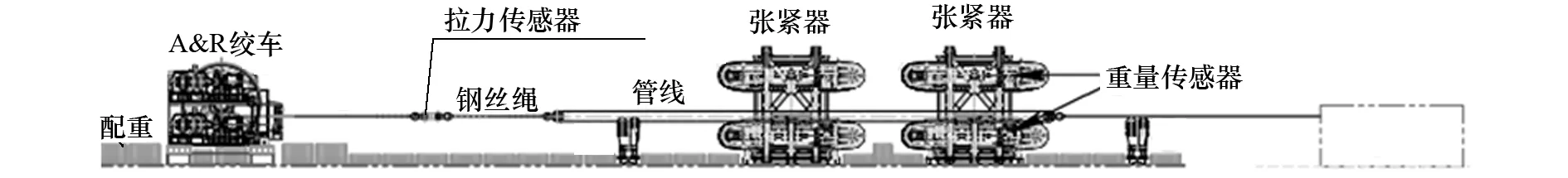

所有设备通过底座安装并固定在车间内平铺的底板上,如图3所示。底板上密铺配重以防止底板屈曲和翘起,在张紧器前后分别布置固定纵向传输滚轮,并在尾部添加安全配重块。利用A&R绞车作为力源,2台张紧器所夹持的管线与钢丝绳通过索具连接,钢丝绳之间串联拉力传感器,以检测实际的管线张力。每台张紧器上都安装重量传感器,以获得间接的管线张力值,通过比较拉力传感器与重量传感器之间的数值偏差得到实际张力检测偏差。张紧器的现场布置和张紧器拉力试验情况如图4和图5所示。

图3 张力测试布置图

试验时控制A&R绞车拉拽管线产生张力,从0 t逐步加大至60 t,然后再逐步减少至0 t,每10 t记录1对拉力传感器及重量传感器读数,每台张紧器做3组数据。

图4 车间里的2台张紧器 图5 张紧器拉力试验

2.2 试验数据结果

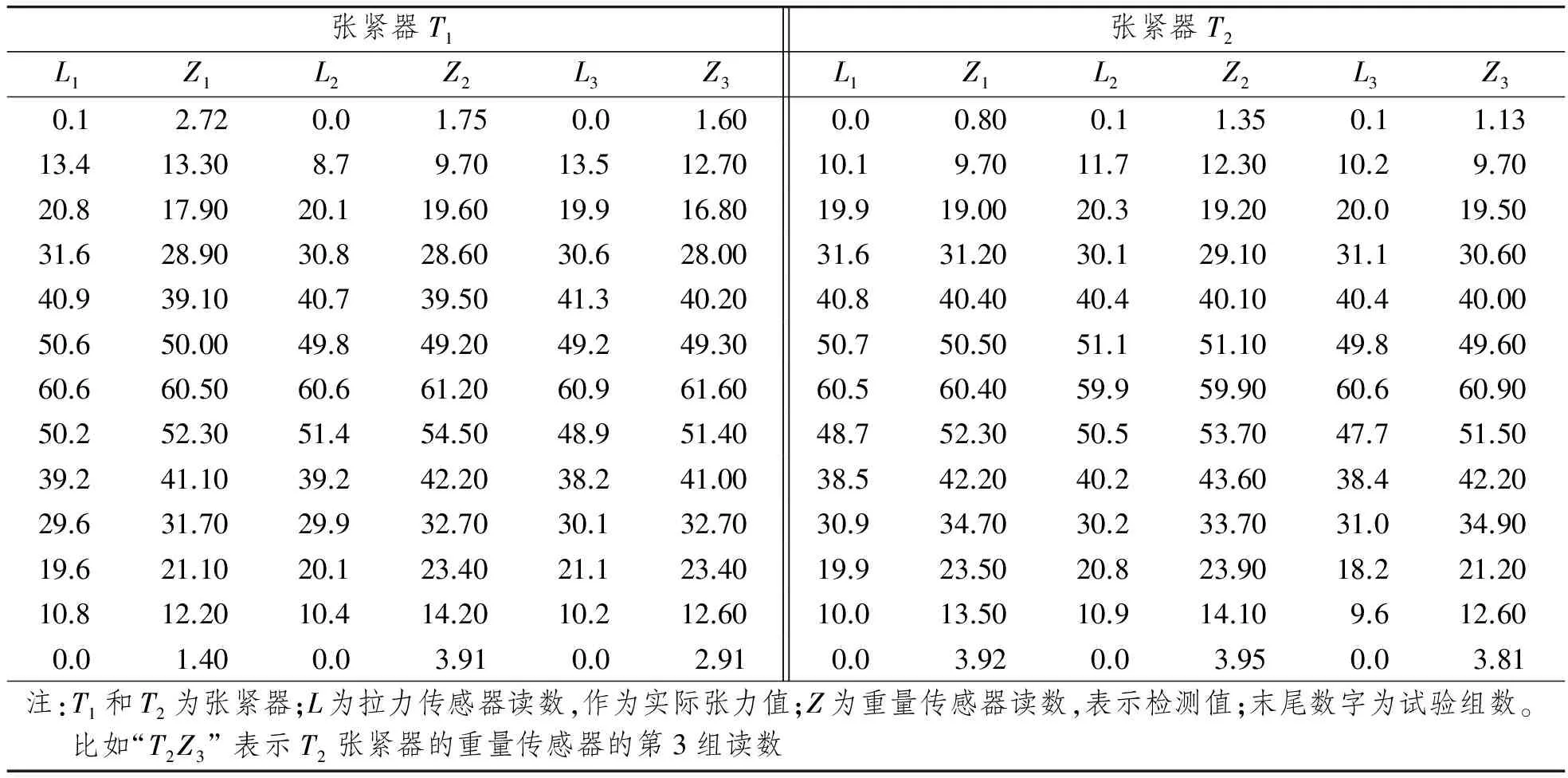

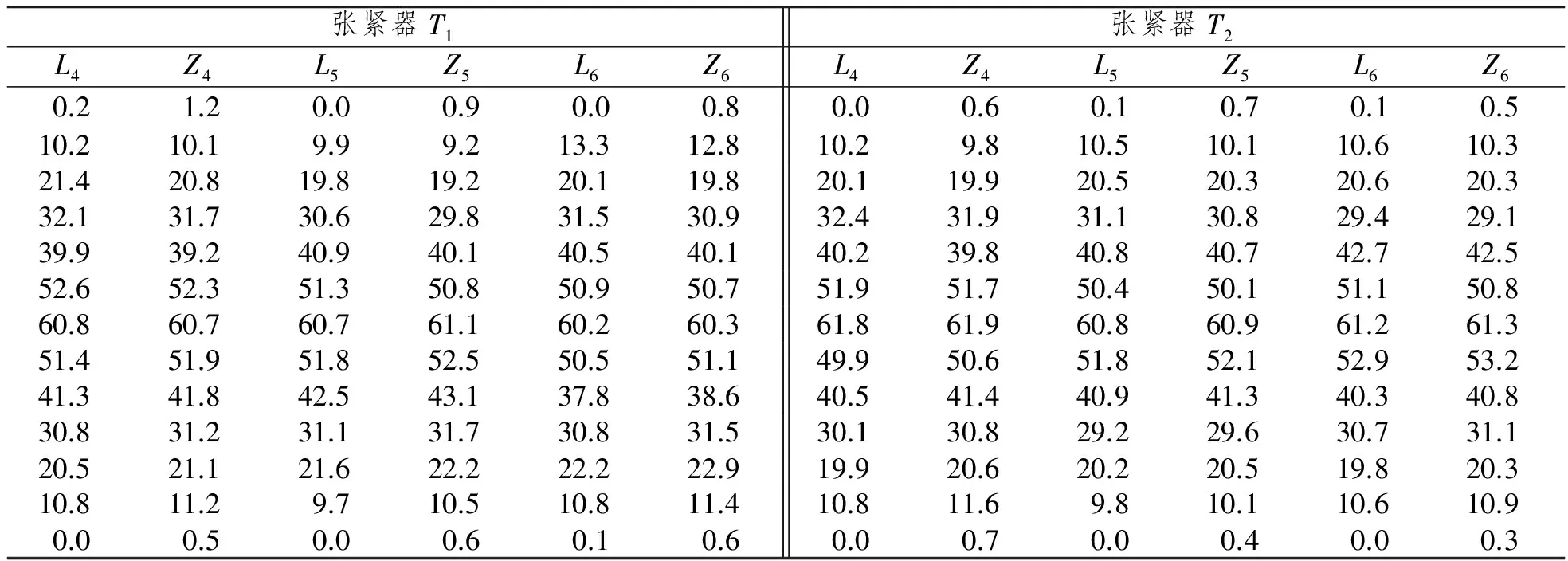

根据试验得到如表1所示的传感器的数据表格,并绘制成图,如表1所示。

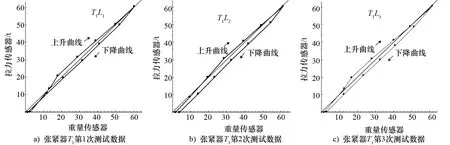

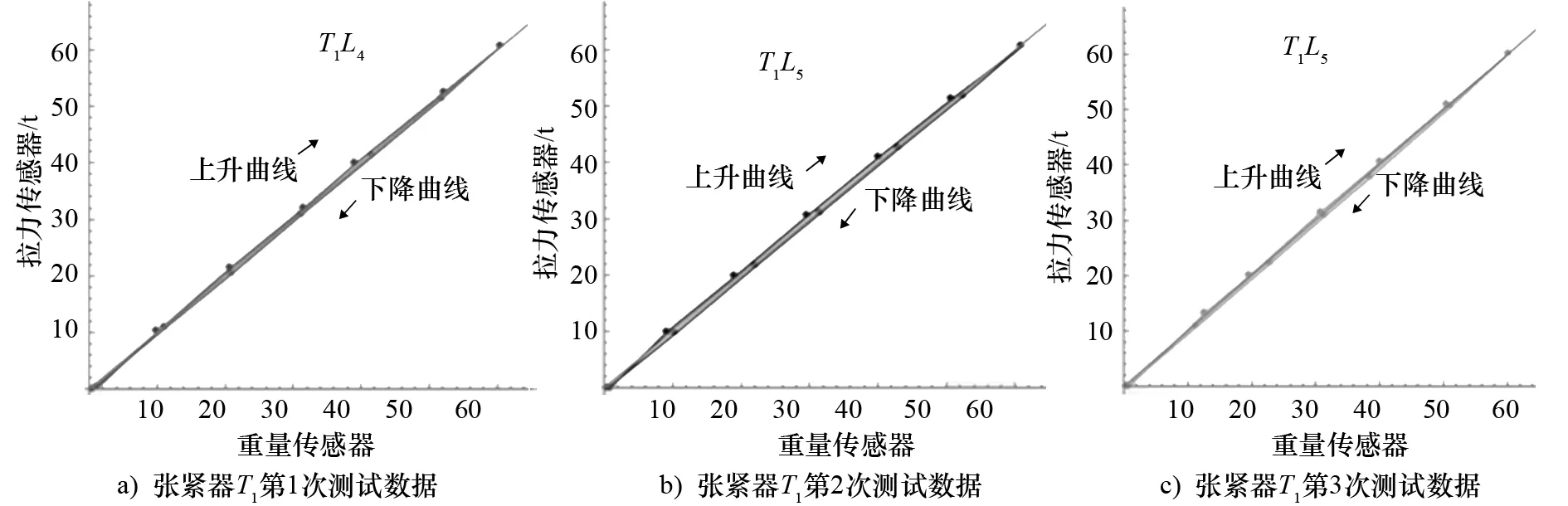

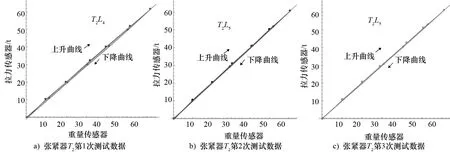

(1) 张紧器T1的3次测试情况如图6所示。

表1 张紧器拉力测试数据

图6 张紧器T1的3次测试情况

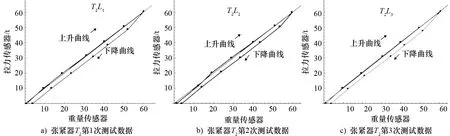

(2) 张紧器T2的3次测试情况,如图7所示。

图7 张紧器T2的3次测试情况

理想状况时,拉力传感器与重量传感器的测量值相同,即在平面坐标轴上应表现为一条斜45°的直线,而实际试验数据如图6和图7所示,拉力传感器和张力传感器的实测值两者曲线并不重合,存在偏差。

2.3 试验图形初步分析

综合2台张紧器的实测数据,可以得出张力偏差有以下几个特点:

(1) 张力增加时的上升曲线高于理想直线。

(2) 张力减少时的下降曲线低于理想直线。

(3) 张力回归至0时,重量传感器数值有残余。

(4) 在相同拉力传感器读数的情况下,上升段与下降段的重量传感器读数差约为4 t。

(5) 张紧器T1在上升段与理想直线有偏差,而张紧器T2在上升段更贴近理想直线。

从机械角度分析考虑,张力偏差应来自于系统的某种作用力,比如摩擦力或装配力。在张力增加并传递到重量传感器的过程中,该力分担了一部分管线张力,故而显示出图形特点(1);在张力减少并传递到重量传感器的过程中,该力又额外增加了重量传感器检测到的力,故而显示出图形特点(2);图形特点(3)则进一步说明该作用力无法自然消除;而我们希望张紧器在正常工作时其检测的张力与实际张力之间的偏差控制在1 t以内,同时上升段与下降段的张力偏差在2 t以内,所以图形特点(4)并不符合期望,必须进一步分析偏差成因,并予以消除;图形特点(5)则指示2台张紧器之间存在的综合差异。

3 张力偏差成因机械分析

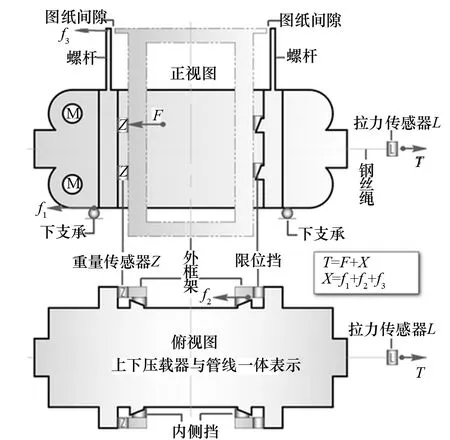

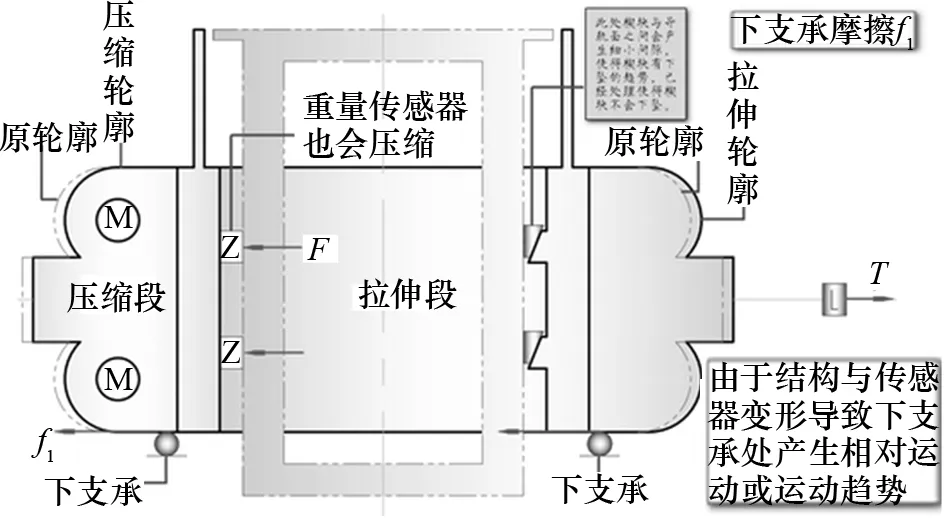

考虑张紧器的实际构造与分析,可得出张紧器张力检测传递示例如图8所示。

图8 张紧器受力简化示例

可以简单地列出张紧器的受力公式为

T=F+X(1)

式中:T为拉力传感器读数,即实际张力;F为张力传感器读数,即检测到的综合作用力;X为未知作用力(阻力、装配力等)。

仔细观察和考虑张紧器的结构设计,可以判断X主要由以下3部分产生:(1) 下支撑产生的摩擦阻力f1;(2)内侧挡产生的摩擦阻力f2;(3)螺杆与外框架结构之间接触产生的阻力f3。

X=f1+f2+f3(2)

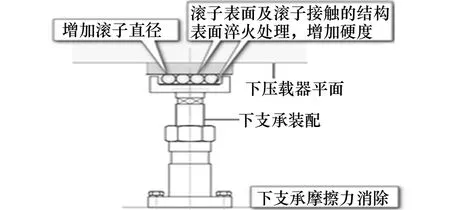

3.1 下支撑摩擦力f1产生的原因及优化方案

当外载荷T拉动管线时,张力传感器会产生压缩,同时上下压载器结构靠近驱动部分结构也会产生压缩,而其余部分产生拉伸,故会导致压载器与管线整个一体在受张力T的时候会与下支承产生相对运动或相对运动趋势,从而产生摩擦力f1,如图9所示。

图9 下支撑摩擦力f1成因示例

(1) 当张力T逐渐增加时,T=F+f1,此时T>F;

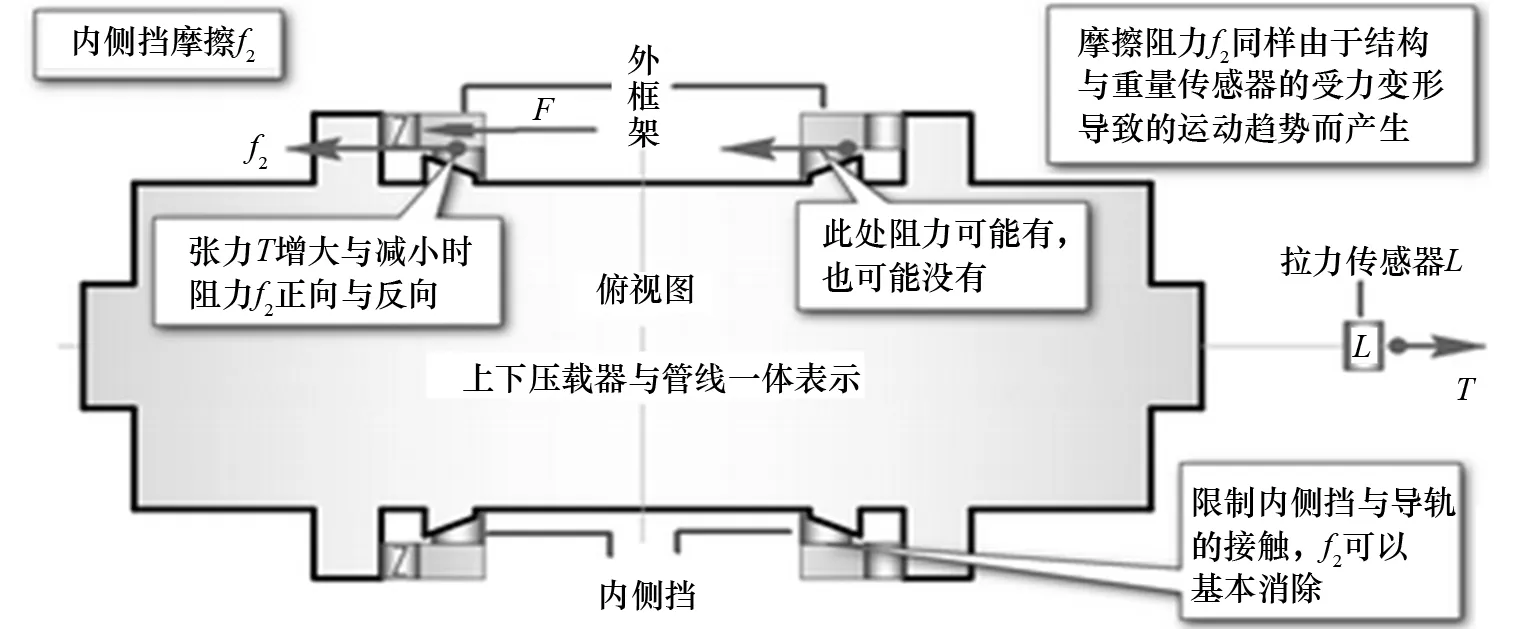

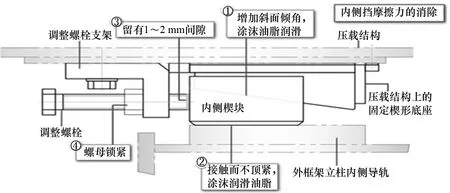

(2) 当张力T逐渐减小时,T=F-f1,此时T 整改方案如图10所示。 图10 消除下支承摩擦力f1的方案图 (1) 增加滚子直径。可以增大阻力f1的作用力矩,使得滚子易于滚动,从而减小f1值,达到部分减小f1的目的。 (2) 滚子表面及与滚子接触的结构表面进行淬火处理,增加硬度。可减小滚子与结构之间的接触变形,从而减小滚动阻力距,减小滚动摩擦系数,最终减小摩擦阻力f1。 从整改后的效果来看,张力偏差变小并不明显,可见该阻力不是导致张力偏差的主因。 内侧挡摩擦阻力f2产生的原因有如下2个方面: (1) 内侧挡过于顶紧导致挡块平面与外框架立柱导轨之间产生摩擦力所须的正压力。 (2) 外载张力T的作用下,张力传感器与压载结构变形导致内侧挡与外框架立柱导轨之间产生相对运动或运动趋势,从而产生摩擦阻力f2。 张力T增大和减小过程引起的变形与恢复分别导致摩擦阻力f2的方向改变,如图11所示。 (1) 当张力T逐渐增加时,T=F+f2,此时T>F; (2) 当张力T逐渐减小时,T=F-f2,此时T 整改方案如图12所示。 图11 内侧挡摩擦力f2成因示例 图12 消除内侧挡摩擦阻力f2的方案图 (1) 增加斜面倾角,涂抹油脂润滑。增加倾角是为了避免自锁导致楔块卡在导轨与结构之间产生永久正压力,而涂抹油脂一方面减小摩擦系数,另一方面减小楔块的自锁角度,减小对倾角的制造要求。 (2) 与导轨接触面涂抹油脂,不顶紧。涂抹油脂减小摩擦系数,并在安装时不顶紧,接触即可,可满足顶升导向的要求而不会产生过大摩擦阻力。 (3) 调整螺栓与楔块之间留1~2 mm间隙。一方面仍然对楔块的位置有所限制,保证顶升时的导向作用;一方面给予楔块浮动的空间,避免结构变形带动楔块卡进结构。 (4) 螺母锁紧。保证螺栓的位置不变动,亦即保证楔块的浮动空间有限。 从整改后的效果分析,张力检测偏差明显减小,因此内侧挡摩擦阻力f2应是导致张力偏差的主要原因之一。 张紧器采用螺杆顶升的方式,上端为悬臂自由端。但由于设计和装配原因,导致螺杆与外框支架孔间隙过小,安装或结构变形原因使得螺杆浮动的上端与外框架接触从而产生阻力。在纵向平面内分析,螺杆分左右2处,根据安装的初始状况,可分为9种组合情况,同时假设变形没那么严重,螺杆在工作过程中只可能与其中的一边接触到,如图13所示。 图13 接触阻力f3成因示例 在理想的安装情况下,螺杆与支架孔始终不接触,则f3=0,两传感器读数相同,即T=F。但现实情况可能存在以上任何一种,以安装情况1为例,在张紧器受力导致螺杆与支架孔接触受力产生侧向挠度时又存在以下3种可能。 (1)f3L≤0,f3R≤ 0 →T≤F (2)f3L=0,f3R=0 →T=F (3)f3L≤ 0,f3R≤ 0 →T≤F 由于安装、杆端受力变形的大小等都不确定,会产生多种组合情况,也会导致管线张力在传递过程中受到或增或减的影响,从而产生张力检测偏差过大,以及不同张紧器之间的检测差异。 整改方案如图14所示。 (1) 扩孔。拆卸4个安装伸缩套用的支架,对原来的孔予以扩大。 图14 消除螺杆与外框架接触阻力f3的方案图 (2) 调整安装。调整4根螺杆的位置,使螺杆浮动上端不接触支架孔。从整改后的效果来看,张力检测偏差明显减小,因此接触阻力f3应是导致张力偏差的主要原因之一。 经过对张力偏差的机械成因分析,并对各个可能的原因进行整改,再对2台张紧器进行重新试验,并得出试验数据,如表2所示。 表2 张紧器整改后张力试验数据 根据以上数据绘制重量传感器-拉力传感器图,比较检测与实际张力的区别如下。 (1) 整改后,张紧器T1的3次测试情况如图15所示。 (2) 整改后,张紧器T2的3次测试情况如图16所示。 从整改后的图线来看,虽然上升段和下降段仍未能完全重合,但相比较整改之前已更贴近理想直线,张力偏差基本在1 t以内,可见整改取得了效果,机械成因基本得以验证。 图15 张紧器T1优化后的测试数据图 图16 张紧器T2优化后的测试数据图 通过机械构造分析以及随后的改造试验,张力检测偏差得以缓解至1 t以内, 可说明正是构成X项的3个阻力导致较大的张紧力检测偏差,额外指出是内侧挡阻力f2和螺杆与外框架接触阻力f3起到了较大的作用。 这些阻力在试验张力不断趋大的时候起到阻止张力增大的作用,故上升曲线略高于45°理想线,而在试验张力不断趋小的时候又变换方向以阻止张力的减小,故下降曲线又略小于45°理想线。f1和f2皆为摩擦性质的阻力,都可以直接解释这种现象。f3作为弹性性质的阻力,由于4根螺杆安装偏差导致的多样性,也可能组合产生导致张力偏差曲线形态的各种情况,事实证明也是如此。 另外,f1,f2和f3的产生及变向都与接触零部件与结构之间的相对运动趋势有关,除相关结构部件须增加之间的接触刚性以减小受力变形产生的运动趋势外,重量传感器的形式也必须重点关注,是否其构造形式会导致其在受力时产生较大的变形(如悬臂梁构造形式),从而使重量传感器连接接触的两部件整体之间轻易产生较大的运动趋势,使得其他接触部位产生摩擦等阻力如f1,f2和f3等,值得进一步研究。 机械构造改进是解决张力检测偏差问题的一部分,考虑到拉力和重量传感器本身的精度,及进一步结合电气控制等手段的优化改进,张力检测偏差问题最终可得到基本解决。 [][] [1] 金秋,张国忠.世界海洋油气开发现状及前景展望[J]. 国际石油经济,2005,13(3):43-44. [2] 刘嵬辉,曾宝,程景彬,等. 国内外铺管船概况[J]. 油气储运,2007,26(6):11-15. [3] 张俊亮,王晓波,林立,等. 铺管船用张紧器张紧系统分析[J]. 石油机械,2008,36(9):167-169. [4] 李明婕,段梦兰,李慧,等. S型铺管船张紧器控制系统仿真试验台设计[J]. 石油矿场机械,2014(4):33-37. [5] 王学军,陈赋秋,曹洪鹏,等. 铺管船用张紧器链轨张力计算方法以及张紧端受力的研究[J]. 造船技术,2014(4):26-31.

3.2 内侧挡摩擦力f2产生的原因及优化方案

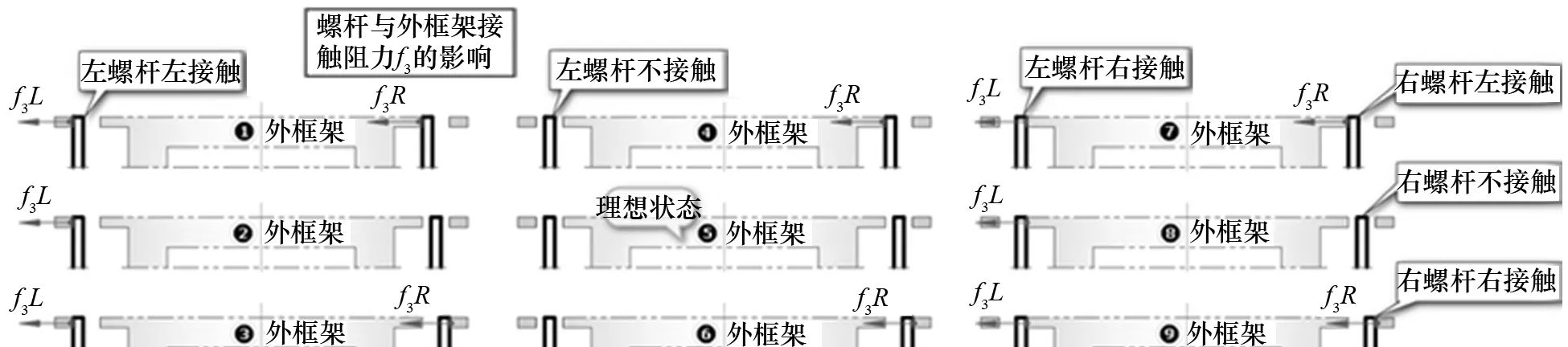

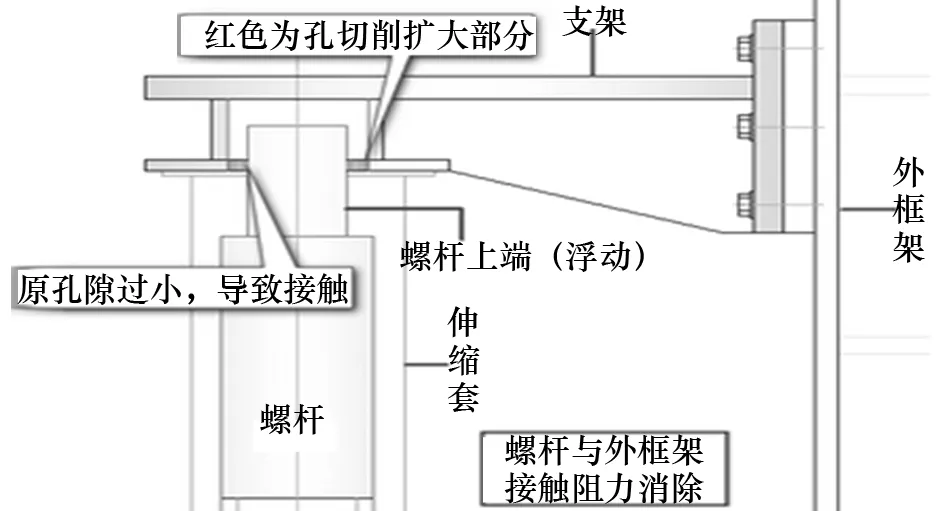

3.3 螺杆与外框架接触阻力f3产生的原因及优化方案

4 整改优化后的试验结果

5 结 语