果园升降平台调平机构建模与仿真

杨 径,陆华忠,b,李 君,b,曾细强

(华南农业大学 a.工程学院;b.南方农业机械与装备关键技术教育部重点实验室,广州 510642)

0 引言

果园升降平台主要用于水果生产过程中的多功能管理作业。南方丘陵山区果园坡度较大,升降平台在坡地作业易失稳,存在安全隐患。英国N.P.SEYMOUR公司的Windegger Picking Platforms和美国UpRight公司的SL26SL采用折叠臂结构升降机,在底部转台处使用两个液压缸对空作业平台进行角度调平[1]。刘凯等人[2]设计了一种两缸四向的小型农业作业车辆驾驶室调平机构,通过虚拟样机试验,验证了机构可在纵向坡度20°的条件下工作。刘大为、王小龙等人[3]采用“回转+升降”的方法对工作平台进行俯仰和侧倾方向调平,作业平台使用能够在坡度15°范围内工作,角度调平误差可控制在1°范围内。

为减少果园升降平台调平过程中质心高度的变化,本文设计了一种基于平面连杆双向主动调节的液压调平机构,通过建立该机构的运动学模型,获得作业平台倾斜角度和液压缸活塞位移的数学关系。同时,使用虚拟样机技术对调平机构进行联合仿真试验,并分析调平机构的控制响应以及稳定性,以期为果园升降平台调平机构的设计与控制提供参考。

1 调平机构设计

使用支腿调平在起伏不平的果园地面易产生静不定问题,进而增加平台作业控制难度,因此本文采用平台调平的方法设计调平机构。

基于自主开发的果园电动履带底盘进行调平机构设计,调平机构安装在履带底盘上方,升降平台安装在调平机构上方,如图1所示。履带底盘尺寸1 300mm×1 000mm×600mm,额定载荷为780kg,剪叉升降平台最大升降高度为1 800mm,额定载荷为300kg。考虑到升降平台的自重与额定载荷,调平机构最大载荷可达到500kg,因此调平机构采用对称支撑的结构以保证底盘受力均衡和升降平台平稳作业。

1.履带底盘 2.电机 3.调平机构 4.剪叉升降平台 5.液压站 6.电池图1 电动履带式果园升降平台结构图Fig.1 Diagram of orchard electric lifting platform

如图2所示,基于平面连杆双向主动调节的液压调平机构由底座、底部连杆、液压缸和机构主体等组成。基于调平机构强抗倾翻能力的设计要求,在侧倾方向上采用双液压缸对称支撑方式,当侧倾角不为零时,通过比例阀控制两个液压缸的流量,使两个液压缸活塞运动方向相反,实现平台侧倾方向的角度调平。运动过程中,为了避免两侧液压缸相互干涉,因此机构一侧连杆的底端铰链具有平移功能。纵倾方向上采用单液压缸进行角度调整,当纵倾角不为零时,调整液压缸长度,实现平台的纵倾调平。

1.下平面 2. #2液压缸 3.机构主体 4.上平面 5.#3液压缸 6 .#1液压缸 7.连杆图2 调平机构结构图Fig.2 Structure of leveling mechanism

南方丘陵山区果园的坡度角一般为5°~20°,履带底盘极限行驶的坡度角大于轮式底盘[6],园间道路宽度为2~4m[7]。结合平台动态调平的稳定性要求,本文设计的电动履带式果园升降平台最大工作坡度角取20°。基于电动履带底盘的轨距900mm,确定调平机构底座尺寸为1 000mm×900mm。整机进行最大举升高度作业时,根据静力学的侧向力矩平衡原理,得到地面对履带的作用力T[9]为

(1)

其中,B为履带规矩,取900mm;b为履带板宽,取200mm;e为质心到纵向对称平面的偏移距离(mm);θ为坡度角(°)。

整机不倾翻条件为T≥0,即整机质心允许最大离地高度为

(2)

整机质心离地高度越大,越容易发生倾翻。由式(2)可知,果园升降作业平台侧向稳定性主要和坡度角、质心位置、履带轨距和履带板宽有关,计算得到最大坡度角20°时整机质心的允许最大离地高度为1 703mm。

由于电动履带底盘的额定载荷780kg,升降机与货物质量500kg,因此调平机构最大质量不超过280kg。升降平台进行最大举升高度作业时,允许最大离地高度的整机质心空间位置坐标表示为[10]

(3)

其中,m1、m2、m3、m4分别为履带底盘、调平机构、升降平台和载荷的质量(kg);[x1,y1,z1]、[x2,y2,z2]、[x3,y3,z3]、[x4,y4,z4]分别为履带底盘、调平机构、升降平台和货物的质心位置坐标;m为整机总质量(kg)。

定义调平机构的设计高度为H,其质心位置处于中心,将调平机构质心位置作为变量代入式(3),得到H=400mm。

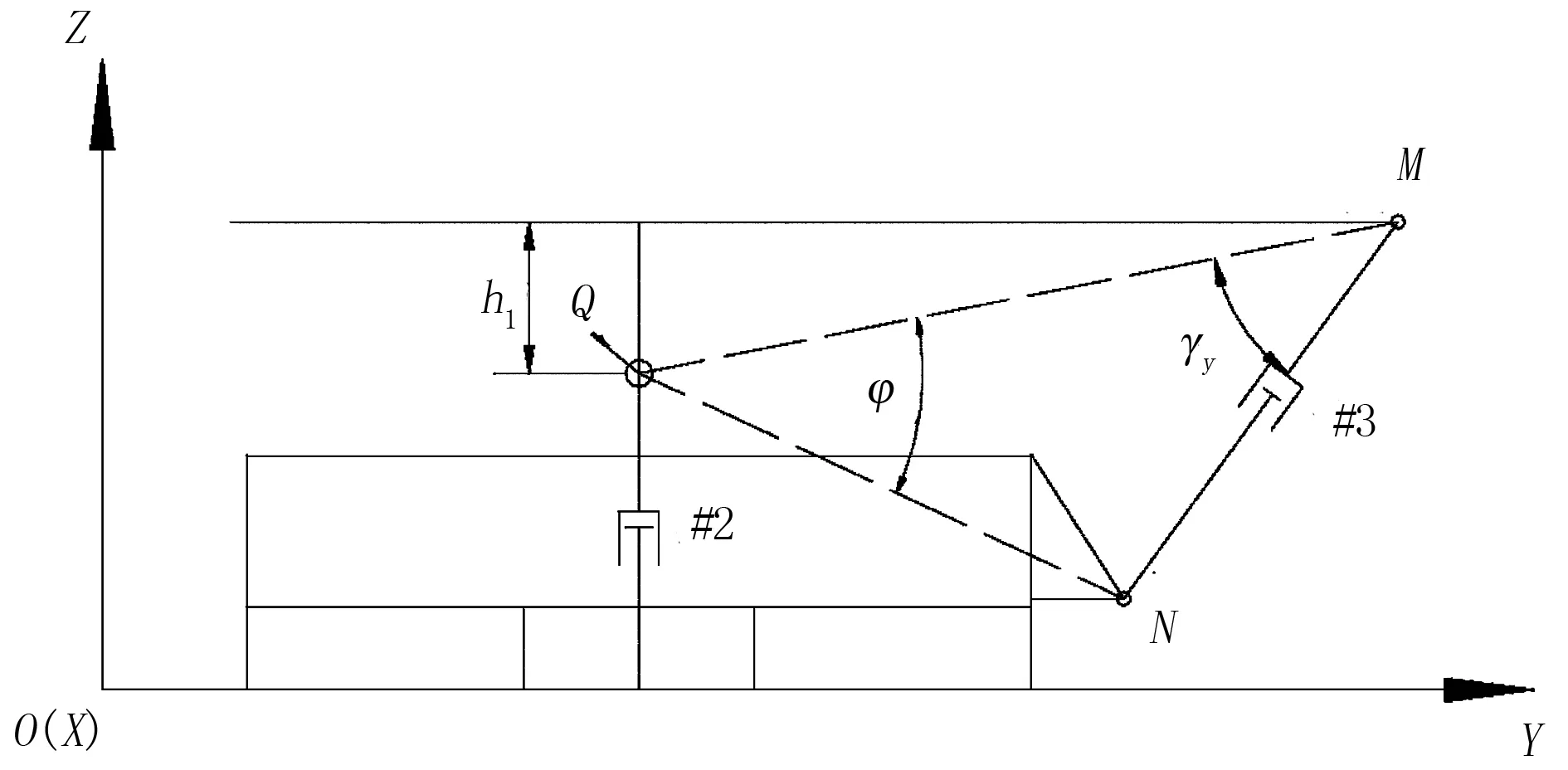

(a) 侧倾方向

(b) 纵倾方向图3 调平原理示意图Fig.3 Diagram of leveling principle

图3(a)为调平机构侧倾方向调平原理示意图。机构调平作业前,L为两侧液压缸初始长度;lOB、lCE为连杆OB与CE的长度;lAB、lDC为摇臂AB与DC的长度;α1、α2为连杆与底座夹角;β1、β2为液压缸与底座夹角;γx1、γx2为两侧液压杆的传动角,即∠OAB、∠CDE;h1为上平面至铰链点Q的距离,h2为铰链点Q至BC距离,h3为BC与底座距离。

由于调平机构侧倾方向采用对称式结构,调平过程中两侧构件运动规律一致,故只取其中一侧极限位置进行分析。以机构逆时针方向调平20°为例,在调平过程中,#1液压杆回缩,#2液压杆外伸,两个液压缸速度相等,此时机构主体围绕BC杆的中点旋转。

为避免升降机底部与机构在极限位置产生干涉,应满足

(4)

根据式(4)可计算出:d=325mm,lBC=lCE=186mm,α1=9.3°,h2=148mm,h3=31.8mm。

由极限位置时机构内各杆件的几何关系可知

(5)

其中,α1′、α2′为极限位置时连杆OB与底座的夹角(°);γ1′、γ2′为极限位置时两侧液压杆的传动角(°);γmin为最小传动角(°),γmin>40°[11]。

由式(5)可得Ω=110°,lAB=157mm,L=335mm。

图3(b)中,纵向采用单个连动杆结构进行调平,γy为传动角。取逆时针方向调平20°极限位置进行分析,此时传动角最小,得

(6)

由上述关系可得lMN=480mm,γmin=53°。

液压缸的受力情况为

(7)

其中,F1、F2、F3分别表示#1、#2、#3液压缸的受力(N);G为满载荷升降机的质量(N)。

根据式(7),计算得到调平前的#1液压缸、#2液压缸受力为13 000N,#3液压缸受力为9 600N。

根据农业机械常用设计压力[12],预选液压缸设计压力p1=10MPa,液压缸机械效率ηcm=0.9,液压缸无杆腔的有效面积A1为

1.2.1 对照组 对该组患者均采取常规尿液检查方式,均采取化学法葡萄糖氧化酶检验法,尿常规仪器是迪瑞Fus-2000,提取5 mL患者中断尿液给予检验[2]。

(8)

取无杆腔有效面积A1等于有杆腔有效面积A2的两倍,由A2= 0.5A1算得活塞杆直径d为33.1mm。按照标准GB/T2348-1993,将计算D和d值分别圆整到近似标准直径,取缸径D=40mm、杆径d=30mm。

2 调平控制

2.1 控制策略

本文选取角度误差控制调平法[7]作为机构的调平策略,通过双轴倾角传感器检测工作平台纵倾角和侧倾角,计算各方向液压缸的行程调节目标值,调节液压缸使平台角度趋于水平。调平前对平台纵倾角φ和侧倾角θ进行对比,倾角大的方向先调平至±0.3°范围内,接着倾角小的方向再进行调平。

工作平台倾角调节通过液压缸比例控制来实现,控制方法采用PI控制,即

(9)

其中,kp为比例调节系数;ki为积分调节系数。

2.2 数学模型

如图3所示,可根据各部件之间的几何结构关系确定调平机构侧倾和纵倾方向的动力学方程。

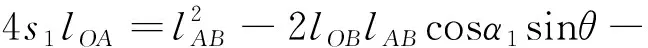

在坡面调平机构进行侧向调平工作时,#1液压缸和#2液压缸位移一致,用变量s1表示。根据机构几何关系,可得

(10)

在纵向陂面调平机构进行工作时,设#3液压缸位移为s2,根据机构几何关系,可得

(11)

由式(7)和式(8)可知:若升降平台在侧倾、纵倾方向达到最大坡度角20°的调整,两个方向的液压缸位移s1、s2最大值分别为130mm和300mm。

为获得运动过程中压力与活塞伸出速度的关系,需建立液压缸动态压力方程。液压缸在正向运动时,两腔压力为

(12)

液压缸反向运动时,两腔压力变化率为

(13)

其中,pa、pb分别为无杆腔和有杆腔的压力(MPa);pL为负载压力;ps为供油压力;n为有杆腔面积与无杆腔面积之比。

为获得液压缸的位移响应,建立比例阀控非对称液压缸的位移传递函数为

(14)

其中,wh为液压缸固有频率(Hz);βe为油液体积弹性模数(Pa);Kq为比例阀流量增益[m3/(s·A)];ζh为运动时液压缸阻尼比;Kce为比例阀流量压力系数。

3 联合仿真建模

3.1 ADAMS建模

在ADAMS中,定义机构模型中每个零件的材料、质量、初始位置等相关属性,添加约束和驱动后建立调平机构的仿真模型。

对比调平机构的数学模型和ADAMS仿真模型的运动轨迹计算值,得出两者在纵倾方向的液压缸位移相对误差最大值为0.82%,侧倾方向的液压缸位移相对误差最大值为0.37%。因此,可认为ADAMS仿真模型与数学模型的运动状态变化基本一致,两者都能用于调平机构的运行控制模拟研究。

3.2 AMEsim仿真

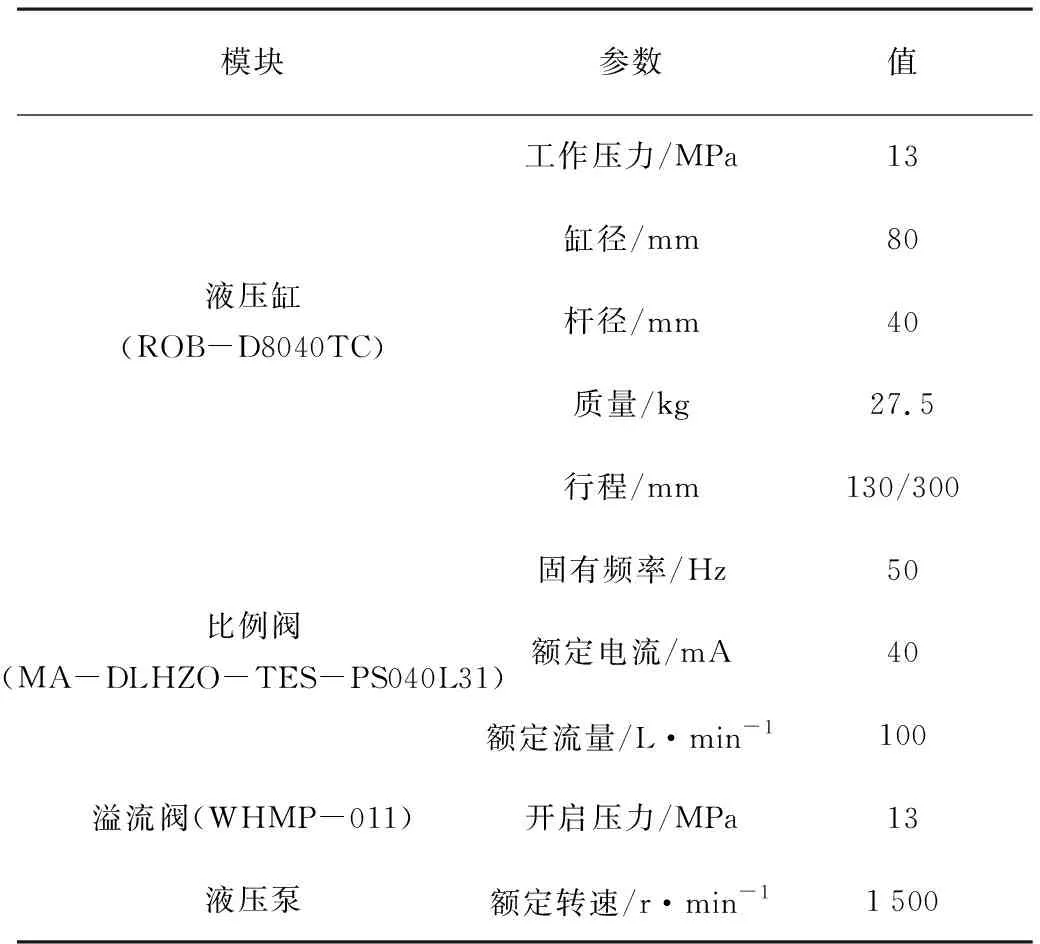

考虑液压油的可压缩性和元件的非线性特征(滞环、死区、泄露、阻尼、摩擦等),利用AMEsim仿真软件中液压缸及比例阀的元件库模型建立调平机构的液压系统仿真模型,参数如表1所示。

4 结果与分析

通过ADAMS软件的接口模块,将虚拟样机模型文件与AMEsim调平机构液压系统模型文件建立连接,得到联合仿真模型。基于调平机构的数学模型、调平策略以及主要参数值,利用MatLab软件构建调平控制数学模型。联合仿真模型和调平控制数学模型的PI控制器参数取值一样,其中kP=40,kI=0.1。

表1 液压元件参数

在联合仿真环境下,设置平台在侧倾、纵倾方向0°~20°范围内分别每隔5°取一个检测点,以模拟20°坡度角范围内的任意工作位置。调平误差为机构调平后两个方向倾角的几何平均数。

表2 调平误差试验结果

续表2

由表2结果可以看出:调平机构的调平误差小于0.5°。这说明采用该调平方式能适应20°坡度角的升降作业。

仿真条件设置:升降平台的初始侧倾角度为20°,初始纵倾角度为15°,即调平控制时侧倾方向的液压缸目标位移量为52.86mm,纵倾方向的液压缸目标位移量为140.00mm。仿真时长6s,步长0.01s。

图4为调平机构在调平过程中各个液压缸的位移轨迹。图中实线为联合仿真试验结果,虚线为调平机构数学模型计算结果。调平过程中,#1与#3液压缸伸长,#2液压缸缩回。

图4 两种模型液压缸位移曲线对比Fig.6 Comparison of cylinder displacement from two models

由图4可知:两种模型曲线基本一致。侧倾方向#1液压缸在0.1~1.31s时间伸出,#2液压缸在0.1~1.40s时间缩回,#3液压缸在1.38~3.70s时间伸出,最终使平台达到水平。调平控制数学模型建模时忽略了液压缸运动时相互干扰,与联合仿真模型相比,动作响应速度要快。

图5、图6 分别为液压缸速度和供油压力曲线。侧倾方向液压缸在0~1.1s油压与速度升高,1.1s后下降,纵倾方向液压缸在1.4~2.6s油压与速度升高,2.6s后下降。联合仿真模型中#2液压缸在调平过程中最大退回速度小于调平控制数学模型,主要是受比例阀在较高的供油压力下流量提升较慢的自身静态特性影响。图7为工作平台侧倾角与纵倾角的轨迹曲线。

图5 两种模型液压缸速度曲线对比Fig.7 Comparison of cylinder velocity from two models

图6 两种模型供油压力曲线对比Fig.8 Comparison of cylinder pressure from two models

图7 两种模型工作平台角度曲线对比Fig.9 Comparison of platform angle from two models

两种模型曲线基本一致,调平总响应时间为3.7s,侧倾角超调量0.05°,纵倾角超调量0.12°,超调量很小,能够满足高空作业标准[14]。

通过联合仿真实验,PI控制能够基本实现平台角度控制,但存在一定误差,需要进一步优化参数来减小误差。

5 结论与讨论

1)建立了一种基于平面连杆双向主动调节的调平机构数学模型和联合仿真模型。在侧倾角20°、纵倾角15°的调平试验中,测量每个液压缸运动状态,得到两种模型结果基本一致,表明数学模型能够正确描述机构运动状态。

2)在联合仿真环境下,试验调平机构在20°范围内的调平控制效果,测得调平误差最大不超过0.5°。由于在果园进行作业过程中机构可能发生重心偏移导致平台再度倾斜的现象,通过改善液压控制系统可进一步提高机构的稳定性。

参考文献:

[1] 刘大为,谢方平,李旭,等.果园采摘平台行走机构的研究现状及发展趋势[J].农机化研究,2013,35(2): 249-252.

[2] 刘凯,姚立红,龙萍,等.小型农业作业车辆调平机构的设计与仿真[J].江苏农业科学,2012(11): 401-403.

[3] 刘大为,谢方平,李旭,等.小型果园升降作业平台的设计与试验[J].农业工程学报,2015(3): 113-121.

[4] 杨洲,严梁立,李君,等.果园采运机械化装备与技术[C]//中国农业工程学会2011年学术学会论文集,重庆: 2011.

[5] 李君,陆华忠,杨洲,等.荔枝龙眼生产机械化现状与发展趋势[J].广东农业科学, 2011(05): 177-179.

[6] 朱余清,洪添胜,吴伟斌,等.山地果园自走式履带运输车抗侧翻设计与仿真[J].农业机械学报,2012(S1): 19-23.

[7] 李建国. 荔枝学[M].北京:中国农业出版社, 2008: 173-175.

[8] 王慰祖,陆华忠,杨洲,等.荔枝龙眼园机械化现状调查分析[J].农机化研究,2012, 34(3): 237-241.

[9] 王小龙,谢方平,刘大为,等.果园升降平台调平装置的设计与试验[J].湖南农业大学学报:自然科学版, 2014(5): 548-551.

[10] 哈尔滨工业大学理论力学教研室.理论力学[M].北京:高等教育出版社, 2009: 183-190.

[11] 机械设计手册编委会.机械设计手册[K].北京:机械工业出版社, 2011: 98-99.

[12] 李振军.液压传动及控制[M].北京:机械工业出版社, 2009: 157-160.

[13] Baghestan K, Rezaei S M, Talebi H A, et al.An energy-saving nonlinear position control strategy for electro-hydraulic servo systems[J].ISA Transactions,2015, 59: 268-279.

[14] GB/T9465-2008, 高空作业车[S].