含裂纹复合两级行星轮系振动特性研究

李国彦, 李方义, 刘浩华, 董德浩, 张珊珊

(1.太原理工大学新型传感器与智能控制教育部与山西省重点实验室, 山西 太原 030024;2.山东大学机械工程学院, 高效洁净机械制造教育部重点实验室, 山东 济南 250061;3.上海航天设备制造总厂, 上海 201100)

引 言

行星式变速箱是风机、直升机、工程机械、车辆等大型复杂机械装备传动系统的关键部件。行星轮系动力学分析可从原理上揭示故障产生及演化对系统响应的影响,为其故障诊断提供理论依据。随着数值分析理论的发展,行星轮系动力学模型由纯扭转模型向多自由度弯扭耦合模型发展。之后,许多学者对双排行星轮系、多级行星轮系、斜齿轮、非渐开线齿轮等复杂齿轮模型进行了研究,同时模型计入时变啮合刚度、齿侧间隙、传动误差、摩擦、支撑刚度、阻尼等影响因素,模型由线性时不变逐渐向非线性时变模型发展。

复合行星轮系指包含一个或多个双排行星轮系、阶梯式行星轮系、多级行星轮系的齿轮传动系统[1-5]。复合行星轮系广泛应用于工程中,可提供更大的速比范围,但其动力学建模具有复杂性,国内外对其动力学的研究尚处于起步阶段。Kahraman[1]首次建立了双排行星轮系纯扭转动力学模型,并对其固有特性进行了分析;Kiracof[2]将双排行星轮系、阶梯式行星轮系和多级行星轮系统一描述为复合行星轮系,研究其模型通用表达式,并对其固有特性的物理意义进行了阐述;Guo等[3-5]对复合行星轮系的啮合相位关系及固有特性进行了分析;宋轶民等[6]建立了3K-Ⅱ型直齿行星轮系的平移-扭转耦合动力学模型,对其固有特性进行了分析;杨富春等[7]建立了Ravigneaux型复合行星轮系平移-扭转耦合动力学模型,并计入传递误差对系统固有特性的影响;刘振皓和巫世晶等[8-9]建立了Ravigneaux型复合行星轮系纯扭转动力学模型,基于谐波平衡法得到系统基频稳态响应,并研究了时变啮合刚度、负载、齿侧间隙等参数对系统频响特性的影响;罗玉涛等[10]建立了混合动力两级行星轮系纯扭转动力学模型,并研究了耦合刚度对系统固有特性的影响。

已有模型只针对健康复合行星轮系进行分析,没有引入损伤激励。并且,文献[3-9]中涉及到时变啮合刚度研究中,通常根据国家标准或石川法计算平均啮合刚度,基于啮合频率将轮齿综合啮合刚度简化为矩形或梯形波周期函数,再将其展开为傅立叶级数的有限次谐波项进行表达,不能准确反映复合行星轮系的传动模式。文献[11-12]中考虑损伤激励时,通过引入损伤程度系数(常数值)来衡量轮齿刚度变化,不能准确描述损伤几何参数与啮合刚度值之间的量化关系。并且,行星轮系中包含多个啮合副,各啮合副之间存在啮合相位差,目前很少有研究准确地描述复合多级行星轮系各啮合副间的啮合相位关系。因此,现有的模型获取的振动响应的准确性不足,无法有效地指导其故障诊断,需建立故障复合行星轮系动力学模型、修正模型参数,深入研究故障程度和模型参数之间的相互关系,在此基础上揭示复合行星轮系故障特性。

本文以工程机械复合两级行星轮系为研究对象,建立平移-扭转耦合动力学模型。对时变啮合刚度及其啮合相位进行分析。推导裂纹轮齿时变啮合刚度计算公式,研究裂纹演化对系统时变啮合刚度的影响。求解系统运动微分方程,研究系统在正常及裂纹故障情况下的固有特性。综合运用时间历程、阶次谱、相轨迹及Poincaré映射图,分析裂纹扩展对系统非线性振动响应的影响。为复合行星轮系动态特性分析及故障诊断提供依据。

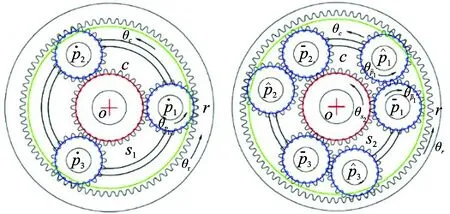

1 复合行星轮系结构分析

图1 复合行星轮系结构简图Fig.1 Compound planetary gear set

2 复合行星轮系平移-扭转耦合动力学模型

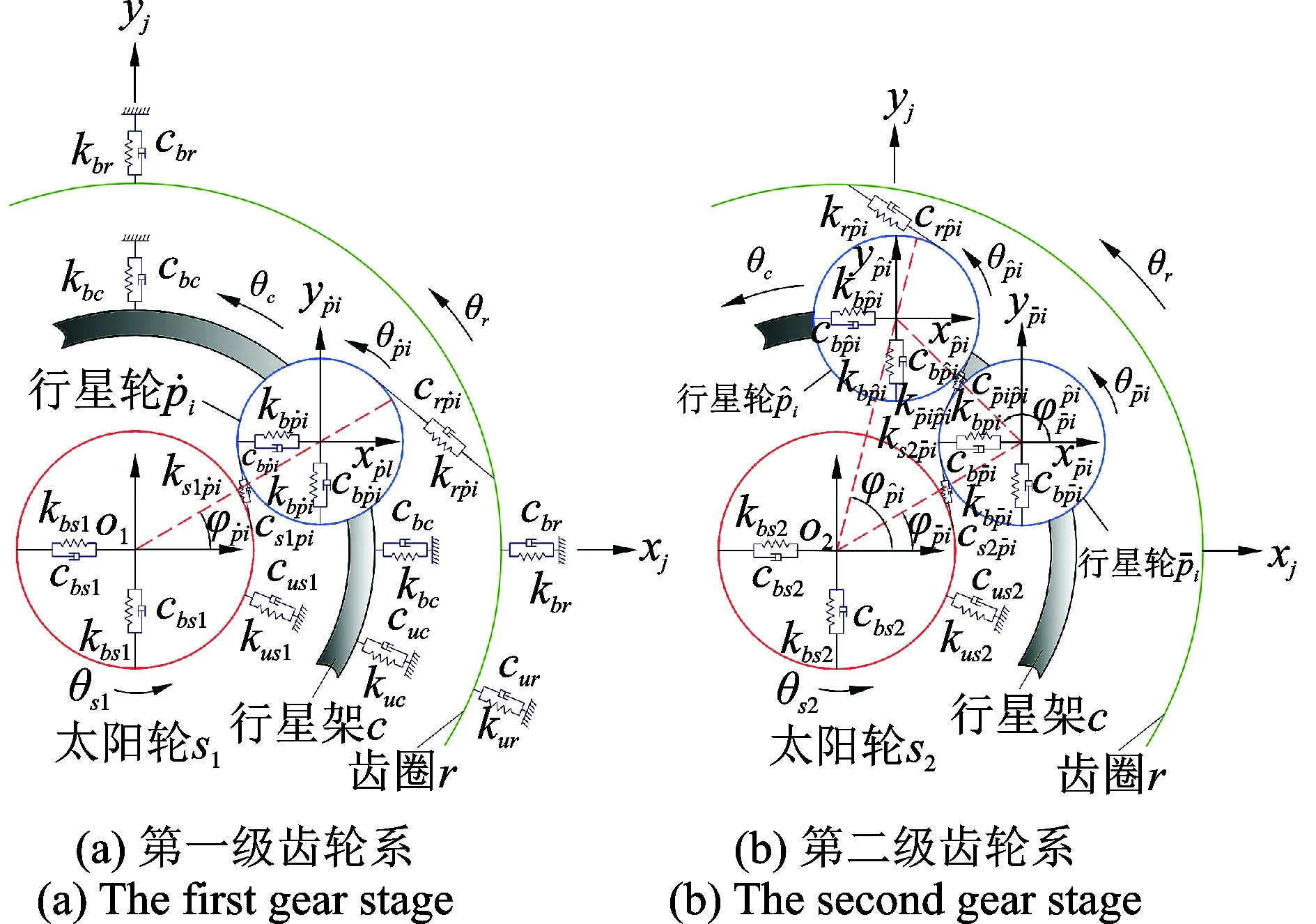

2.1 模型描述

为方便建模,适当简化模型并做如下假设:(1) 建立系统集中参数动力学模型;(2) 各齿轮为渐开线标准直齿轮,齿轮间的啮合简化为弹簧-阻尼结构,刚度系数为啮合齿轮副的时变啮合刚度,阻尼系数与啮合刚度呈线性关系;(3) 轴和轴承的支撑简化为弹簧-阻尼结构,刚度系数为支撑刚度,阻尼系数设为常数;(4) 不考虑系统的摩擦和误差;(5) 各构件具有三个自由度,沿与轴线垂直的两个正交方向的平移自由度和绕自身轴线的扭转自由度;(6) 模型采用绝对坐标系。由此可得复合两级行星轮系平移-扭转耦合动力学模型,如图2所示。

图2 复合行星轮系动力学模型Fig.2 Dynamic model of the compound planetary gear set

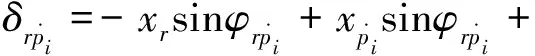

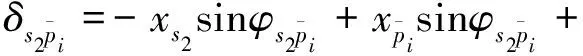

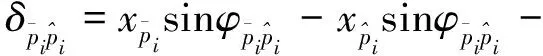

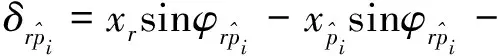

2.2 构件间相对位移分析

假设旋转方向以逆时针方向为正方向,沿啮合线方向以压缩为正方向。各啮合副的相对位移δg如下:

(1)

(2)

(3)

(4)

(5)

行星架相对于行星轮的线位移的表达式为:

δcpix=xc-xpi-sinφpiuc

(6)

δcpiy=yc-ypi+cosφpiuc

(7)

(8)

2.3 运动微分方程

采用牛顿第二定律建立运动微分方程[13]:

(9)

(10)

(11)

(12)

(13)

(14)

(15)

式中mj和Ij分别代表各构件的质量和质量惯性矩;x和y代表平移振动;Tin和Tout分别代表输入和输出转矩;Fg代表各啮合副啮合力;Fbjx,Fbjy和Fuj分别代表各中心构件在各振动方向上的支撑力;Fcpix和Fcpiy代表各行星轮支撑力。

各啮合副的啮合力为

(16)

中心构件在各振动方向上的支撑力为

(17)

行星架对行星轮的支撑力为

(18)

整理式(1~18)可得到系统运动矩阵方程

Km+KbQt=T

(19)

式中M为质量矩阵,Q为位移矩阵,Cm为啮合阻尼矩阵,Cb为支撑阻尼矩阵,Km为啮合刚度矩阵,Kb为支撑刚度矩阵,T为外加负载矩阵。

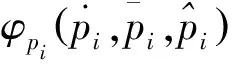

该复合行星轮系的基本参数如表 1所示。

表1 复合行星轮系的基本参数

3 时变啮合刚度

刚度激励是齿轮传动中最主要的内部激励形式之一。在不考虑重合度的情况下,每个轮齿可看作变截面的悬臂梁,在齿面载荷的作用下发生变形。一般认为,轮齿的变形主要由切向力和附加弯矩引起的弯曲变形、切向力引起的剪切变形、径向力引起的压缩变形及齿面接触力引起的接触变形等组成。

本文将轮齿简化为齿根圆上的悬臂梁,分别计算轮齿各啮合刚度分量、单齿综合啮合刚度及多齿综合啮合刚度。针对齿轮裂纹损伤,推导裂纹轮齿时变啮合刚度计算公式,研究裂纹扩展对时变啮合刚度的影响。

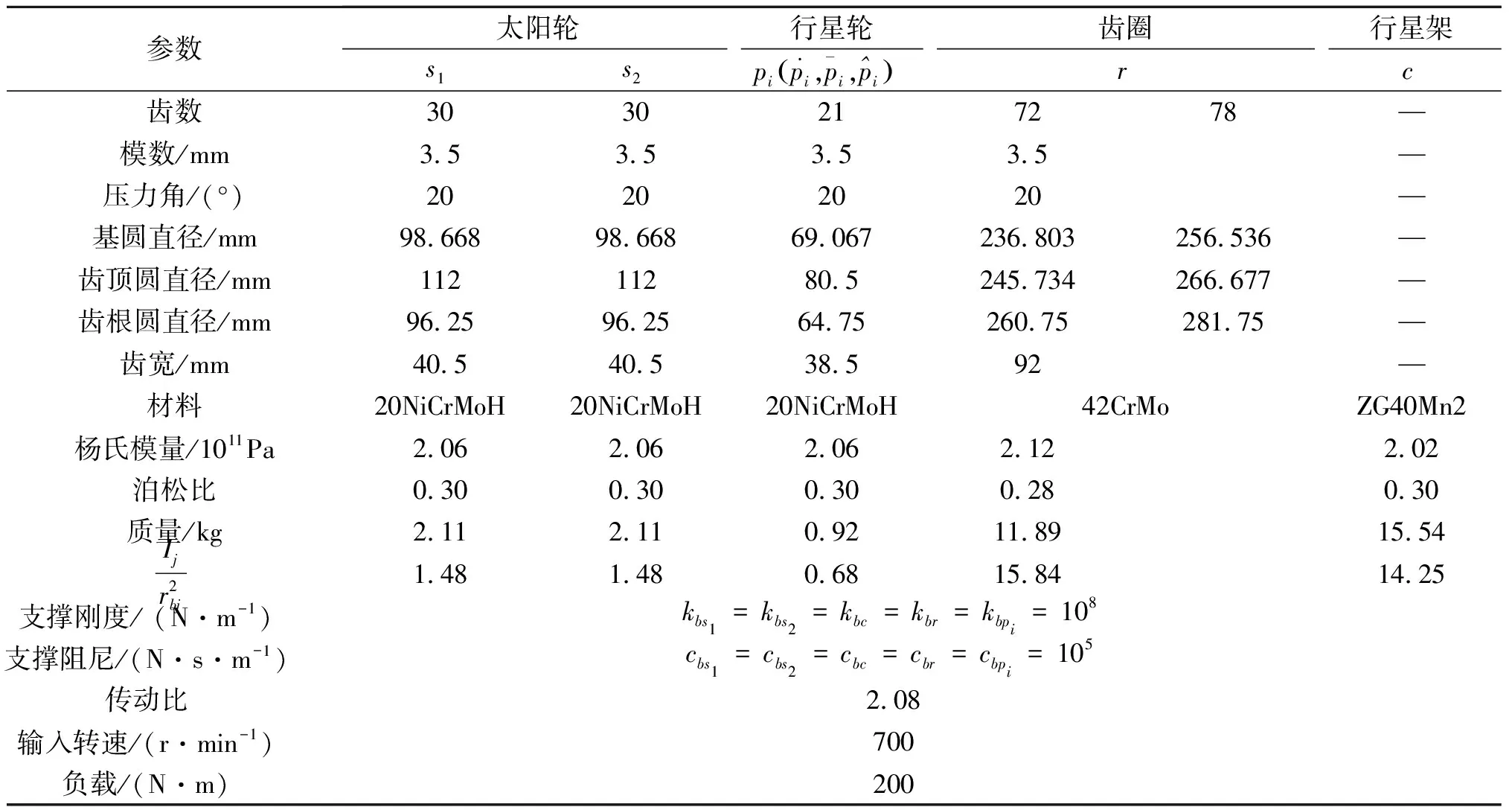

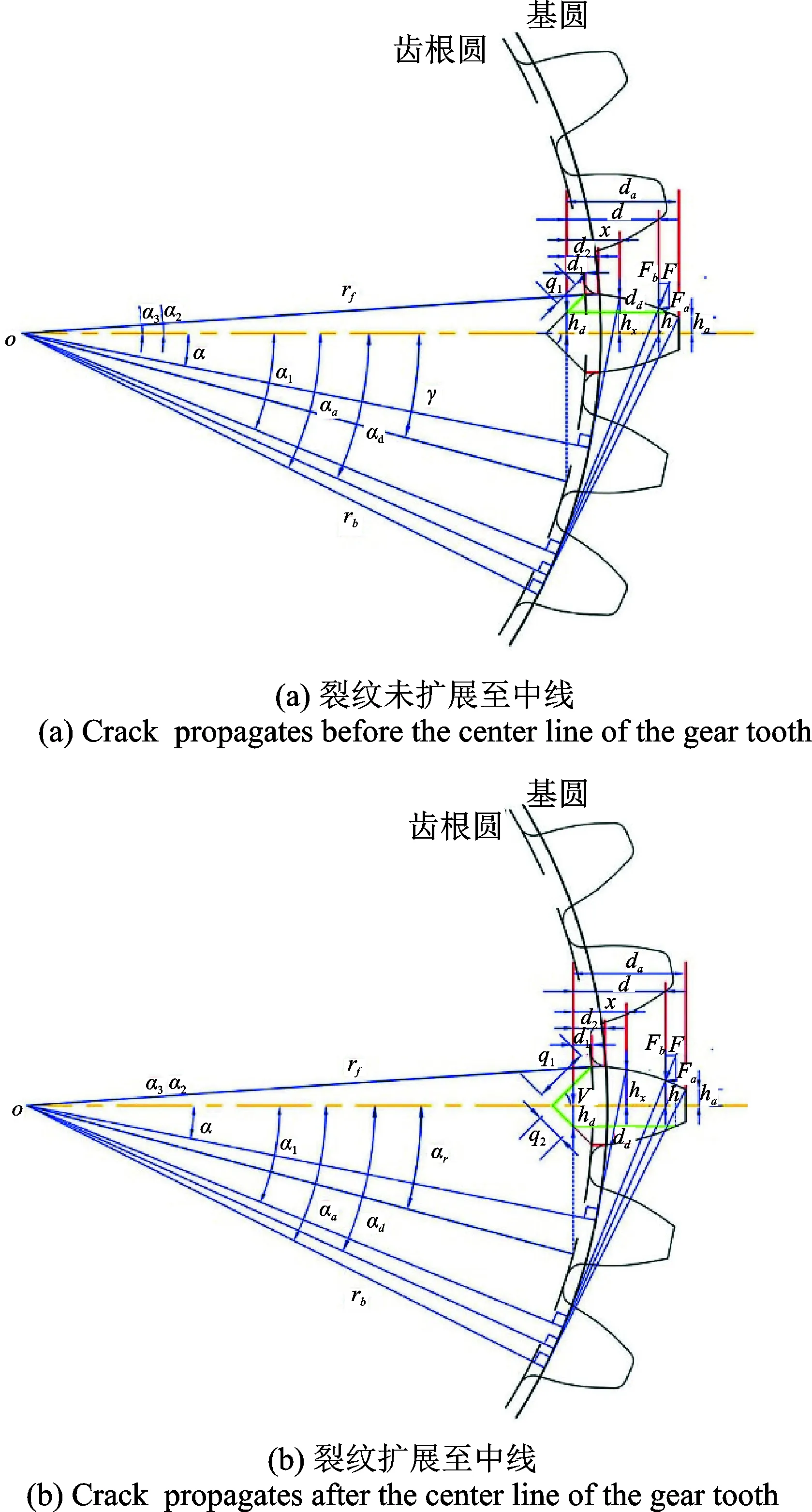

3.1 正常轮齿时变啮合刚度分析

单齿悬臂梁模型如图 3所示。图中,悬臂梁的有效长度为da,即从齿顶圆到齿根圆的长度。由于齿根过渡圆弧很难用确定的方程表示,本文将其简化为直线段d1。Fn是沿啮合线方向的法向啮合力;Fa和Fb分别为沿正交方向的两个啮合分量,可以表示为:Fa=Fnsinα1,Fb=Fncosα1;α1代表各啮合点对应的啮合角;d代表啮合点到齿根处的水平距离;h代表啮合点到轮齿中心线的竖直距离;rb和rf分别为轮齿基圆半径和齿根圆半径;α2为齿轮基圆圆弧对应的圆心半角;α3为齿轮近似齿根圆弧对应的圆心半角。

图3 正常轮齿悬臂梁模型Fig.3 Cantilever beam model for a perfect tooth

根据梁理论,轮齿弯曲刚度kb、剪切刚度ks和轴向压缩刚度ka的微分方程为[14-16]:

(20)

(21)

(22)

根据赫兹接触理论,赫兹接触刚度kh表示为[14-16]

(23)

式中E和G为杨氏模量和剪切模量,υ为泊松比。

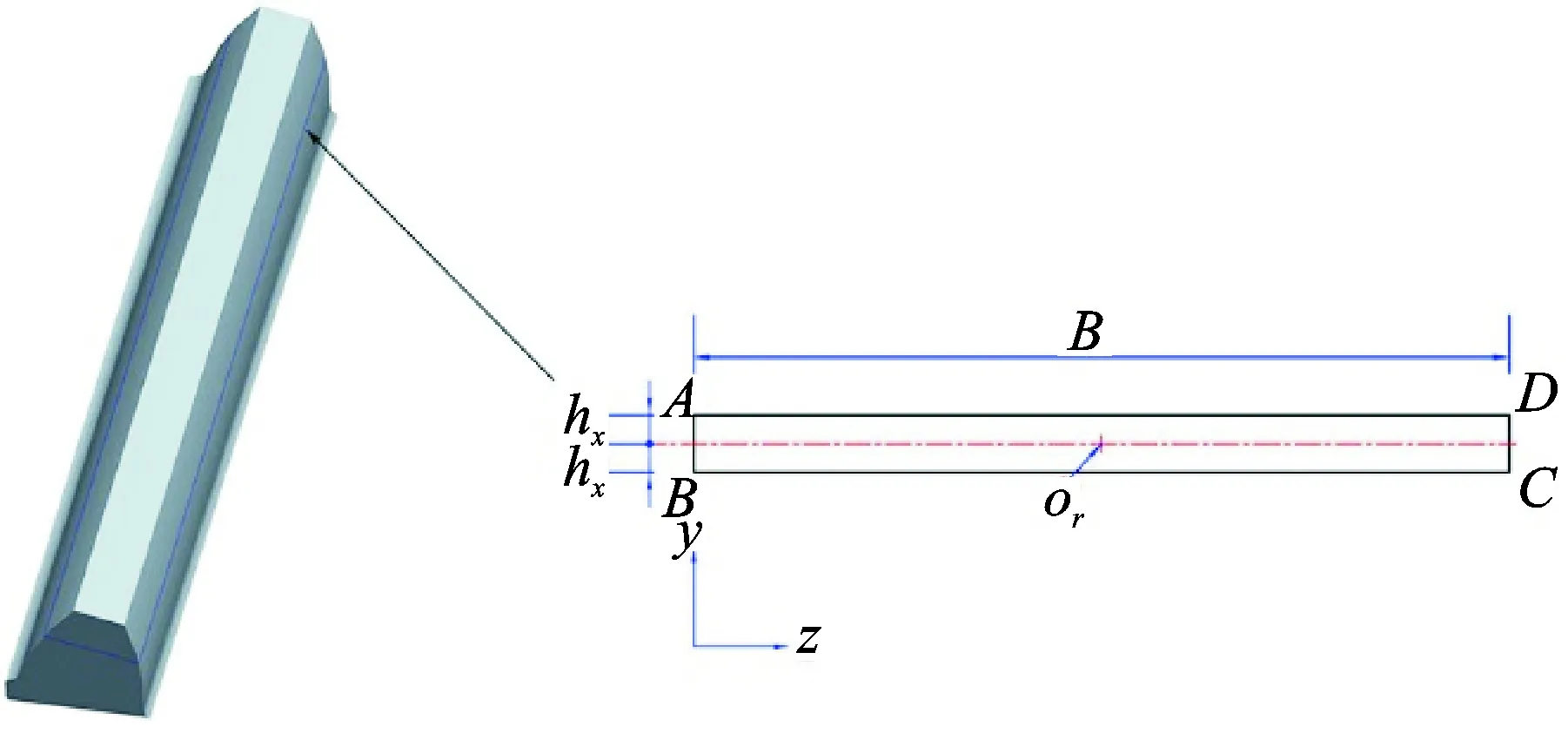

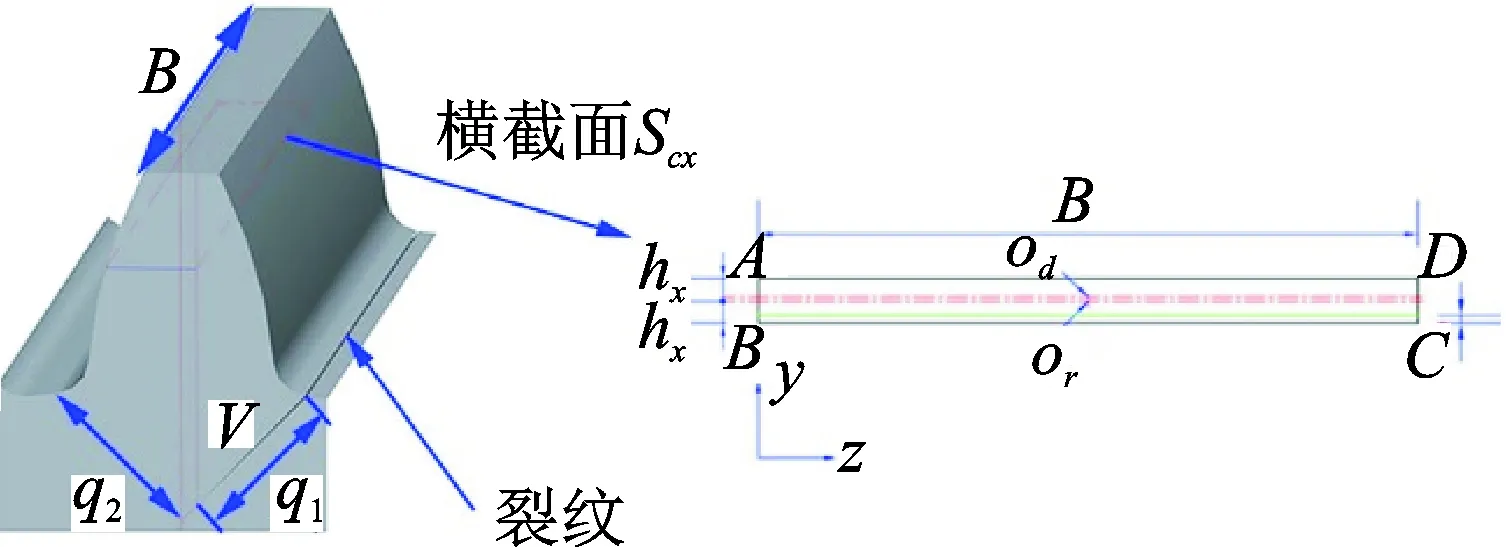

图 4展示了正常轮齿模型及其横截面sx。如图所示,横截面sx的形状为矩形,用A-B-C-D表示,其面积Ax和惯性矩Ix表示为:

Ax=2hxB=

(24)

(25)

式中hx为横截面sx宽度的一半,B为齿宽。

图4 正常轮齿模型及其横截面Fig.4 Perfect tooth model and the cross-section

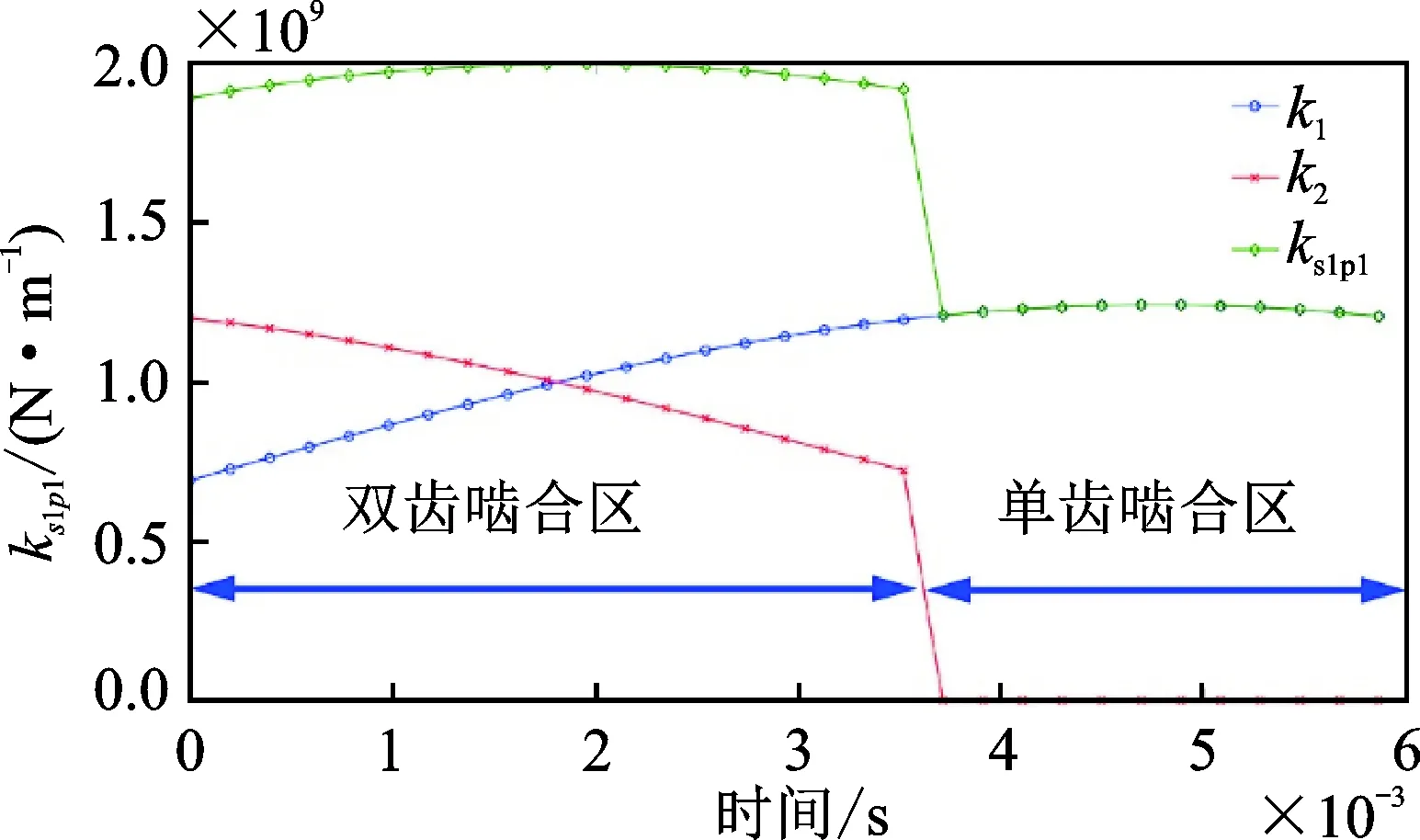

由于重合度的影响,一个啮合周期内存在单齿和双齿啮合区。单齿综合啮合刚度表示为:

(26)

多齿综合啮合刚度表示为

kg=

(27)

其中,下标1代表一对齿轮副中的主动轮,下标2代表从动轮。i=1代表双齿啮合区的第一对啮合副,i=2代表第二对啮合副。

图5 第一级太阳轮-行星轮啮合副时变啮合刚度曲线Fig.5 Time-varying mesh stiffness curve of the gear mesh in the first gear stage

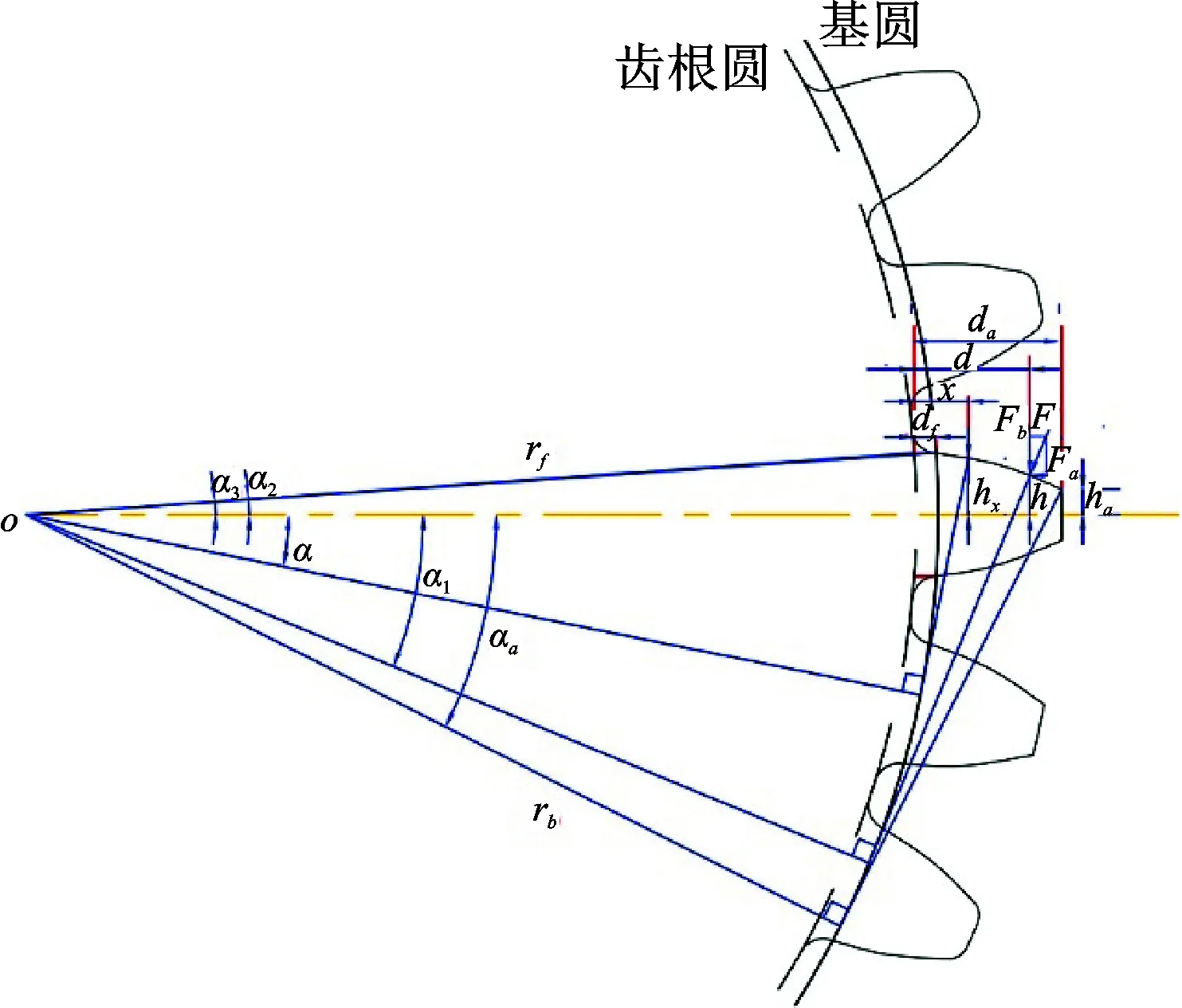

3.2 裂纹轮齿时变啮合刚度分析

根据文献[14-15],假设裂纹产生于太阳轮齿根处,沿与轮齿中心线呈v=45°的方向扩展,裂纹尺寸用q1表示,当裂纹扩展到与轮齿中心线相交时,定义裂纹程度为50%。之后裂纹改变扩展方向,沿与轮齿中心线呈v=-45°的方向扩展,裂纹尺寸用q2表示,直到与齿根圆相交,定义裂纹程度为100%(对应的裂纹总长度为9.42 mm)。图 6为裂纹轮齿模型及横截面。

图6 裂纹轮齿模型及其横截面Fig.6 Cracked tooth model and the cross-section

裂纹不影响赫兹接触刚度与轴向压缩刚度,当轮齿进入损伤区域啮合时,轮齿的横截面相对于正常情况发生改变,导致弯曲刚度和剪切刚度的计算公式发生改变。

当裂纹未扩展至轮齿中线时,轮齿横截面的面积和惯性矩为(图 7(a)):

Ax=hx+hdB=

(28)

(29)

图7 裂纹轮齿悬臂梁模型Fig.7 Cantilever beam model for a cracked tooth

当裂纹扩展至轮齿中线后,轮齿横截面的面积和惯性矩为(图 7(b)):

Ax=hx-hdB=

(30)

(31)

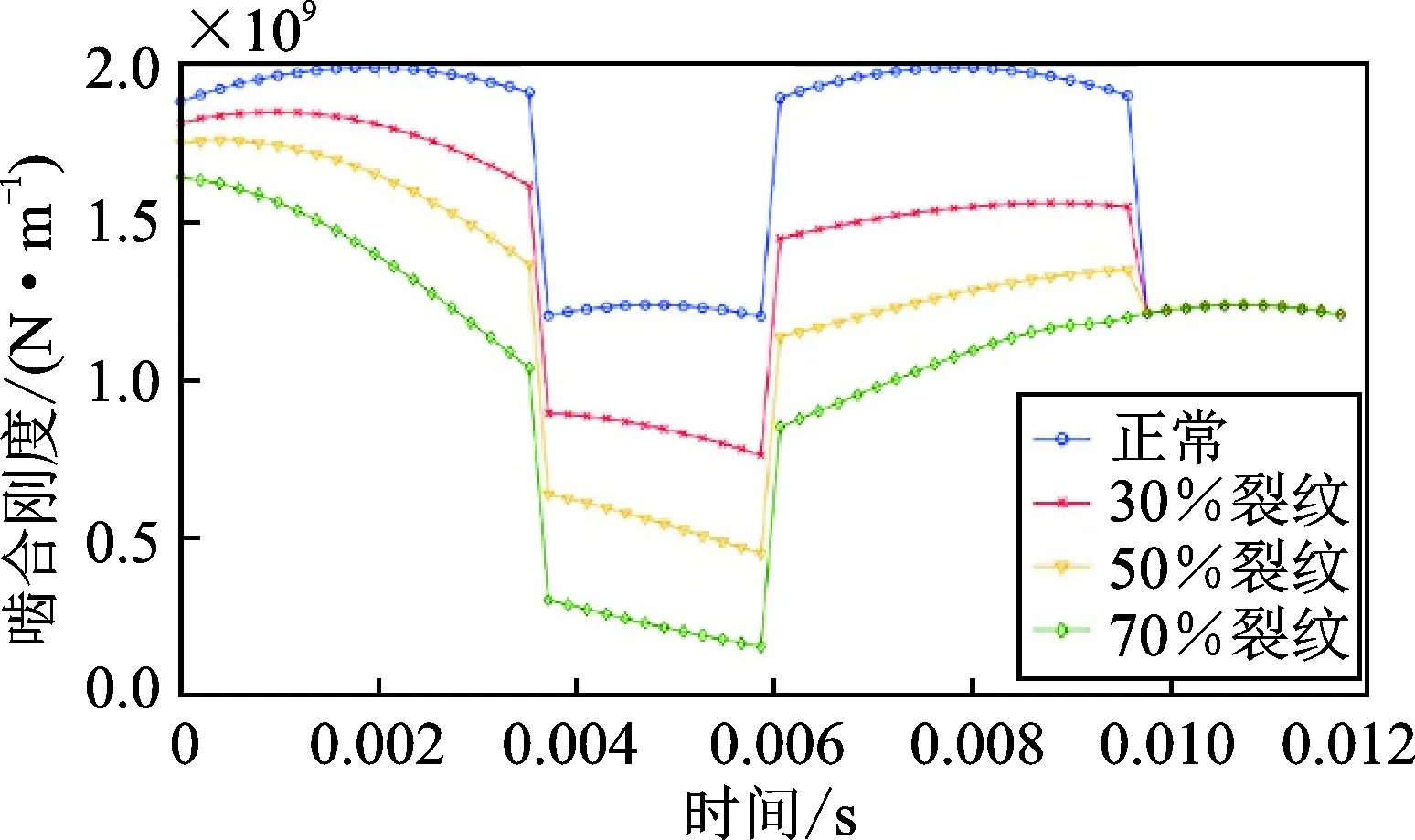

图8 裂纹对第一级太阳轮-行星轮啮合副时变啮合刚度的影响Fig.8 Effects of the crack propagation on the time-varying mesh stiffness of the mesh pair in the first gear stage

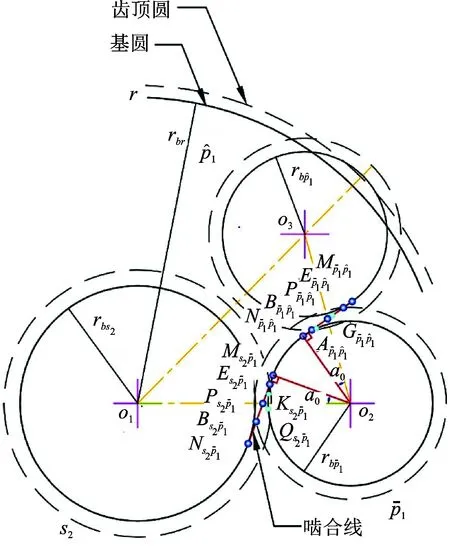

3.3 啮合相位分析

本文所研究的复合行星轮系包含两级齿轮系。整个系统中任意两个不同的啮合副,轮齿的接触均可能存在时间差。因此,要分析的啮合相位关系分为:⑴ 同一种啮合副之间的啮合相位关系;⑵ 同一级齿轮系不同种啮合副之间的啮合相位关系;⑶ 不同级齿轮系,各级啮合副之间的啮合相位关系。

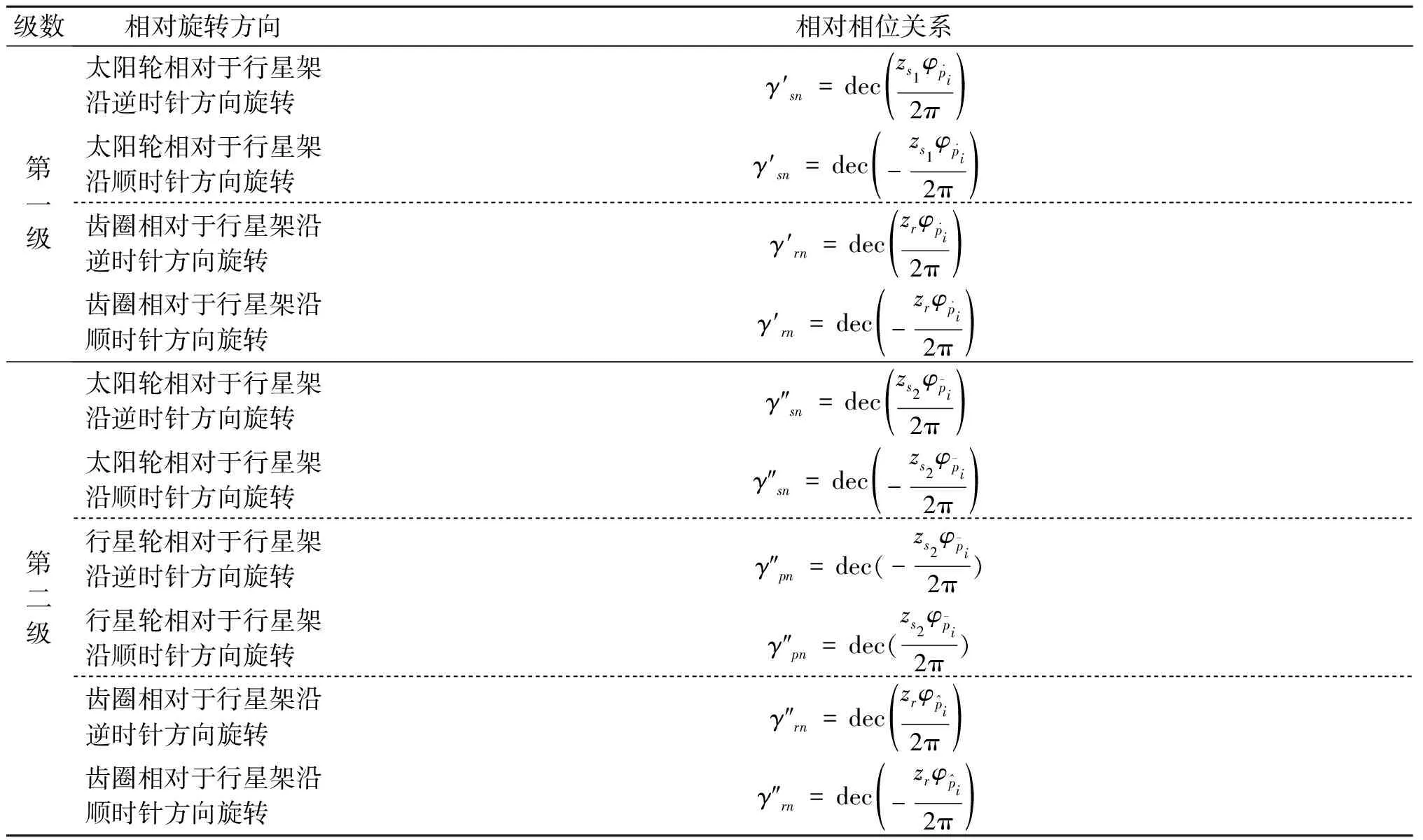

同一种啮合副之间的相位关系计算公式如表2所示。

表2 同一种啮合副相对啮合相位计算公式

图9 啮合示意图Fig.9 Mesh sketch

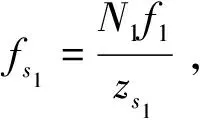

(32)

(33)

(34)

第二级第一个太阳轮-行星轮啮合副相对于第一级第一个太阳轮-行星轮啮合副的相位差具体数值由制造安装时决定,本文取0。

考虑啮合相位差,各啮合副综合时变啮合刚度的表达式为

kgt=kgt-γtmn

(35)

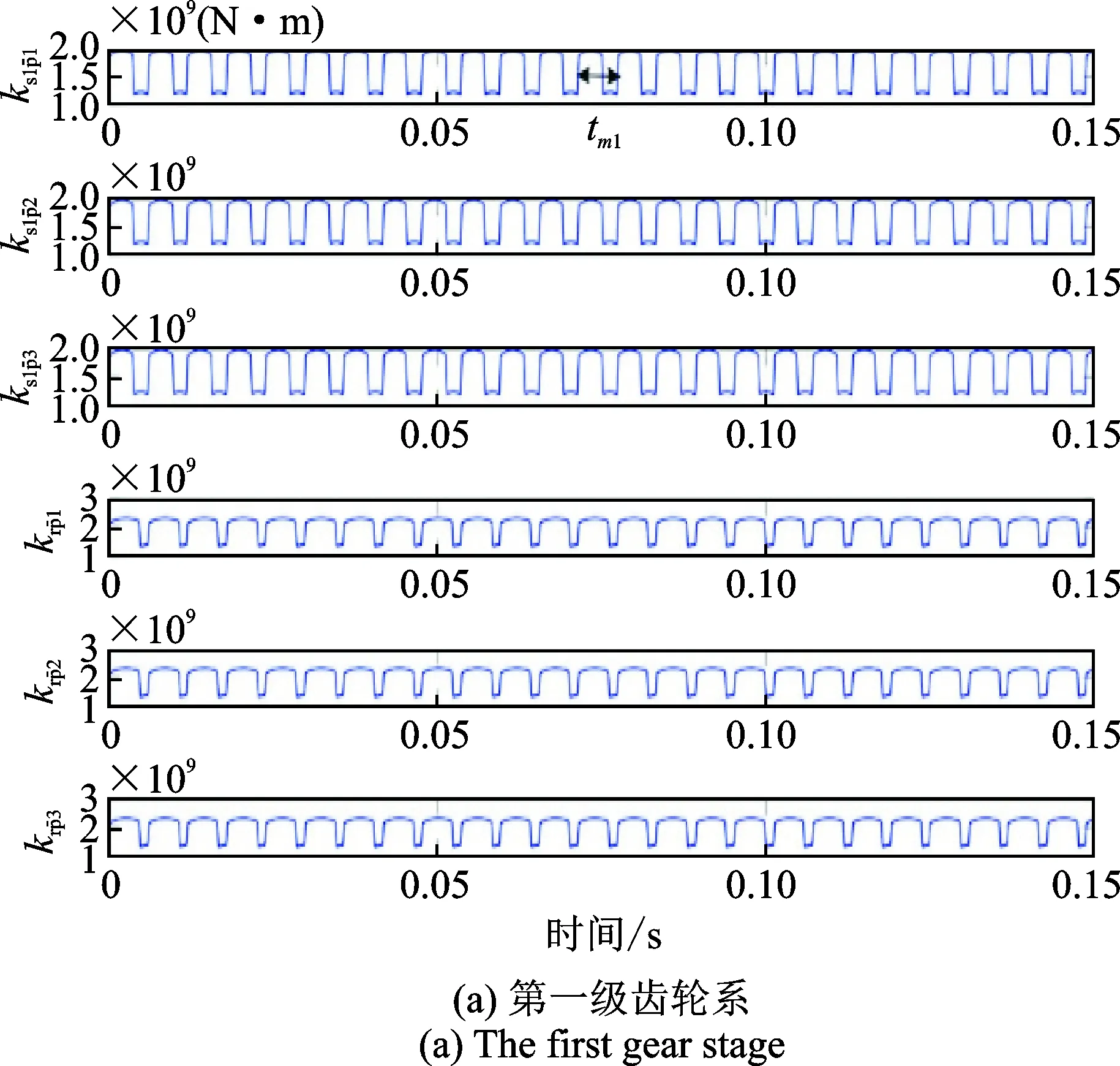

式中tmn为第n级齿轮系的啮合周期。图 10为考虑啮合相位差的时变啮合刚度曲线。

4 复合行星轮系固有特性分析

固有特性分析包括对固有频率和振型的求解和分析。系统自由振动微分方程为

(36)

对上式进行广义特征值问题求解

K-ω2M=0

(37)

式中K=Km+Kb,ωi为固有频率。

通过MATLAB函数V,D=eigK,M,可得各阶固有频率及振型。

4.1 固有频率

图10 考虑啮合相位差的时变啮合刚度曲线Fig.10 Time-varying mesh stiffness considering the mesh phase relations

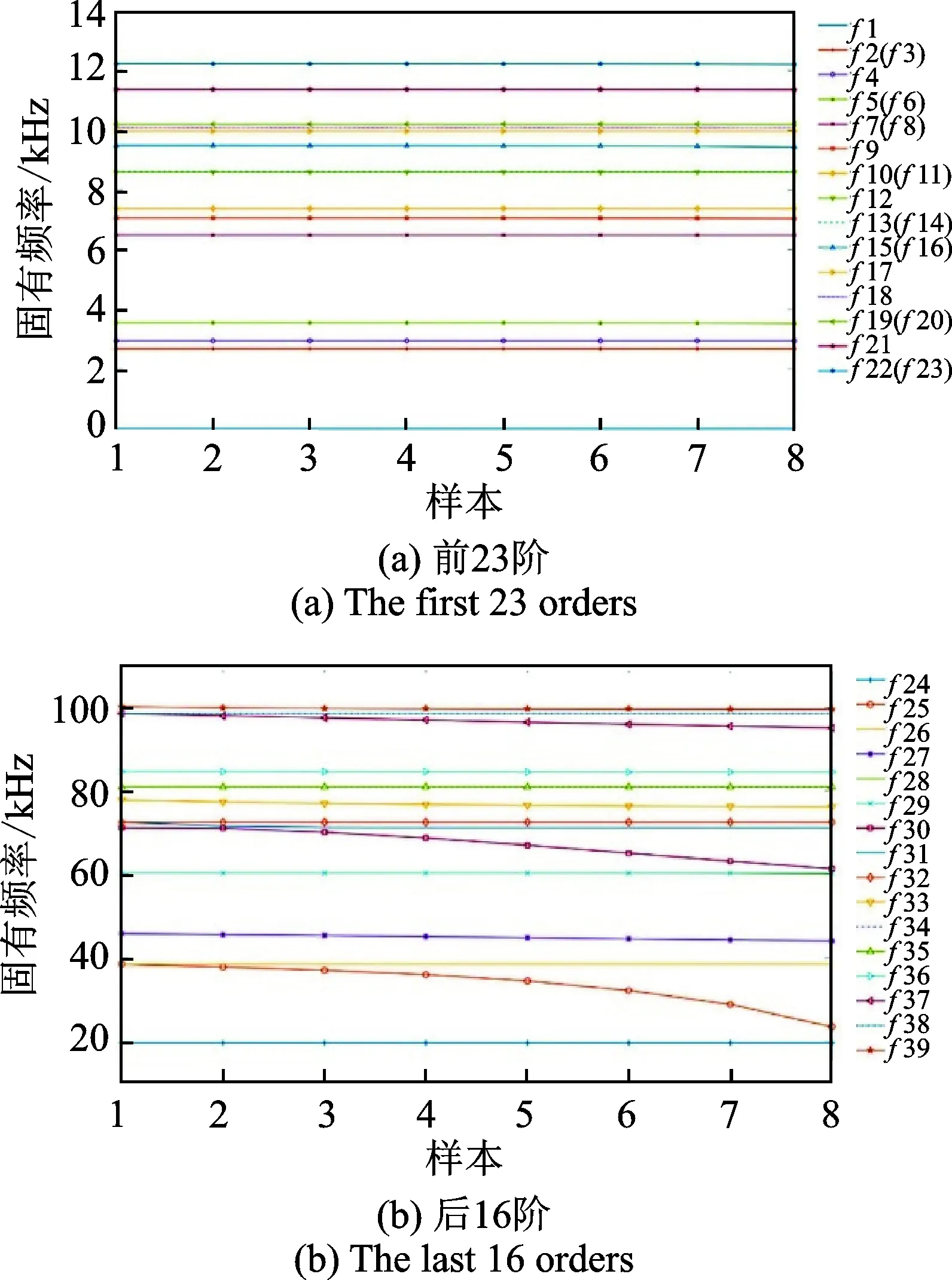

图 11 各阶固有频率值随时间的变化曲线Fig.11 The change curves of the natural frequencies with respect to the time

图11展示了一个啮合周期内固有频率随时间变化曲线。可以看出,由于啮合刚度的时变性,系统固有频率发生改变。啮合刚度对低阶固有频率影响较小,但对高阶固有频率有明显的影响。由于啮合相位、啮合周期及重合度的影响,各啮合副在同一时间处于不同的啮合点,因此,各阶固有频率的改变不具有单调性,并且f31和f34产生模态跃迁现象[17]。

4.2 振动模态

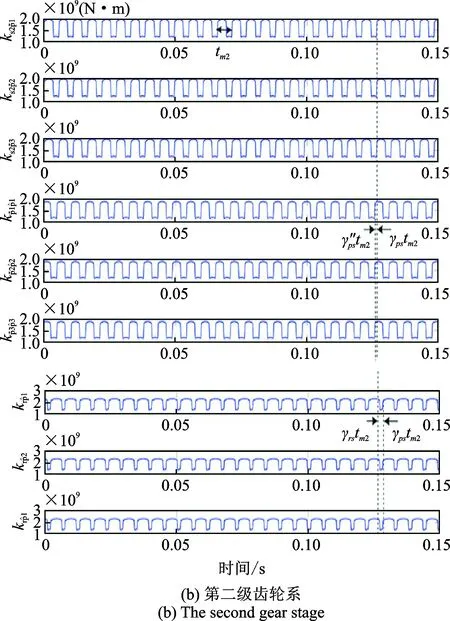

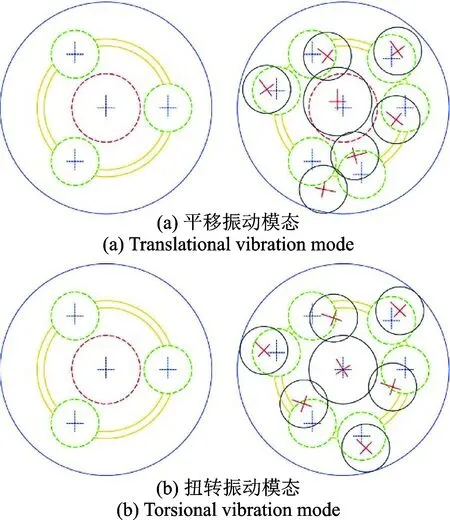

对于行星轮系平移-扭转耦合动力学模型,文献[6-7]把单级行星轮系的振动划分为三种:中心构件平移振动模式、中心构件扭转振动模式、行星轮振动模式(同组行星轮数量>3)。文献[10]基于纯扭转动力学模型,把两级行星轮系的振动划分为整体扭转振动模式和单排行星轮振动模式。考虑到所研究的复合两级行星轮系平移-扭转耦合动力学模型,根据振型矢量分析,本文将其振动划分为:整体平移/扭转振动模态和单级齿轮系平移/扭转振动模态。图 12~14展示了典型的振动模态。图中,虚线表示各构件的初始位置,实线表示各构件振动后的位置。为清晰显示,图中未表示出行星架和齿圈的振动。进一步归纳可得到以下结论:

(1) 整体振动模态(图 12)

整体平移振动模态。对应的固有频率具有二重根。各中心构件只存在平移振动,不存在扭转振动。两级行星轮均以不同的幅度做振动。

整体扭转振动模态。对应的固有频率值为单根。各中心构件均以不同幅度做扭转振动,不存在平移振动。两级行星轮均在振动,同一级同一组行星轮扭转方向具有相同的振动。

图12 整体振动模态Fig.12 Vibration mode of all the components

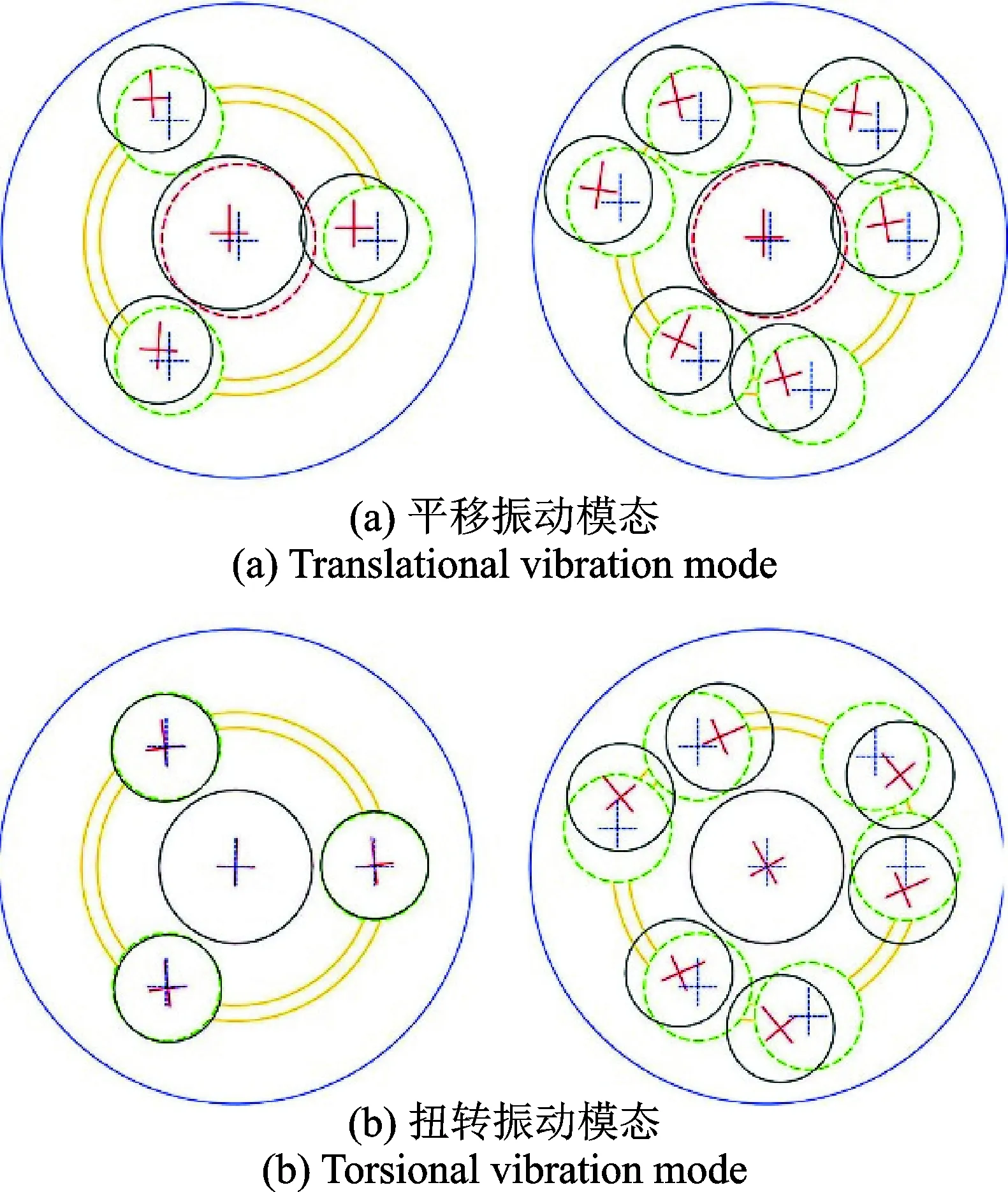

(2) 第一级齿轮系振动模态(图 13)

图13 第一级齿轮系振动模态Fig.13 Vibration mode of the first gear stage

第一级齿轮系平移振动模态。对应着第34和35阶固有频率,其值为二重根。第一级中心构件只做平移振动,不存在扭转振动。与第一级中心构件啮合的行星轮以不同的幅度做振动。第二级构件没有明显的振动。

第一级齿轮系扭转振动模态。对应着第36阶固有频率,其值为单根。第一级中心构件做扭转振动,不存在平移振动。与第一级中心构件啮合的行星轮振动强烈,扭转方向具有相同的振动。第二级构件没有明显的振动。

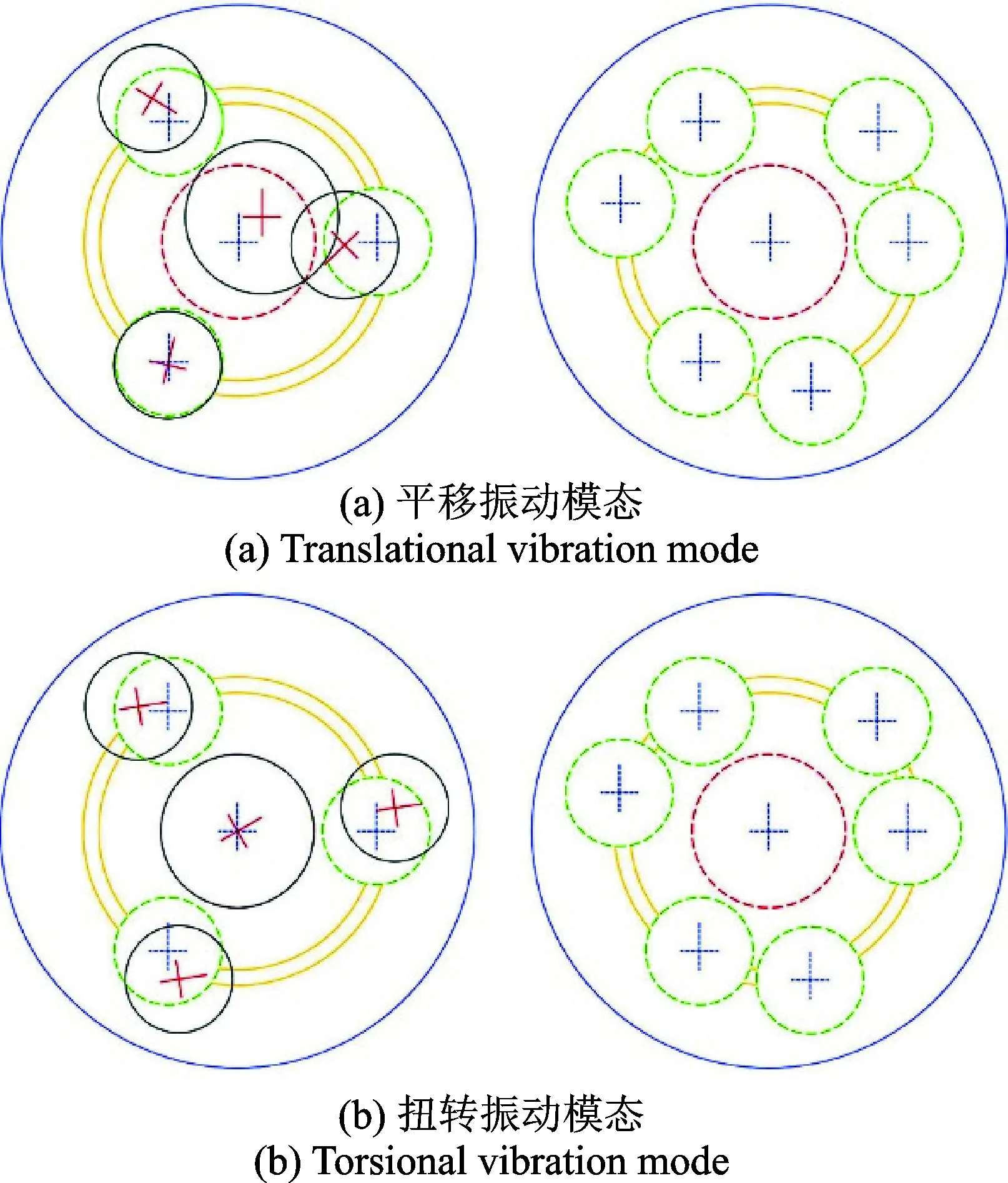

(3) 第二级齿轮系振动模态(图14)

图14 第二级齿轮系振动模态Fig.14 Vibration mode of the second gear stage

第二级齿轮系平移振动模态。对应着第37和38阶固有频率,其值为单根。第二级中心构件只做平移振动,不存在扭转振动。与第二级中心构件啮合的行星轮以不同的幅度做振动。第一级构件没有明显的振动。

第二级齿轮系扭转振动模态。对应着第39阶固有频率,其值为单根。第二级中心构件做扭转振动,不存在平移振动。与第二级中心构件啮合的行星轮振动强烈,扭转方向具有相同的振动。第一级构件没有明显的振动。

4.3 裂纹对固有频率的影响

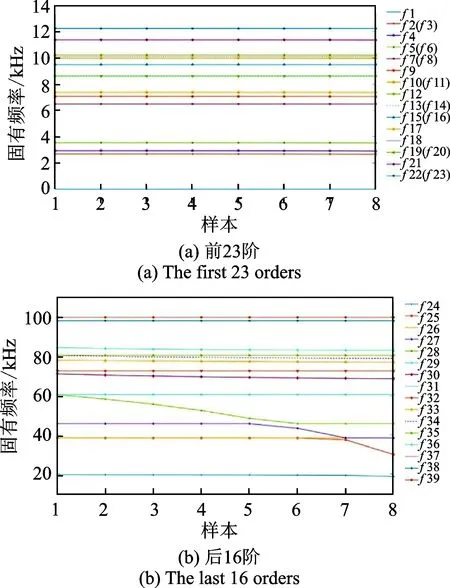

假设裂纹出现在太阳轮齿根处,沿直线从0到70%(100%裂纹程度对应的总长度为9.42 mm)间隔为10%扩展,共得到8个样本。对比各裂纹程度下同一时间点系统各阶固有频率,可得各阶固有频率随裂纹扩展的变化曲线,如图 15所示。裂纹对低阶固有频率(f1~f24)影响较小,对f25,f30,f31和f37影响较大,随裂纹扩展,这些固有频率呈明显的下降趋势,系统的二重根数减少。

图15 太阳轮裂纹对固有频率的影响Fig.15 Effects of the cracked sun gear on the natural frequencies

图16 行星轮裂纹对固有频率的影响Fig.16 Effects of the cracked planet gear on the natural frequencies

假设裂纹出现在行星轮齿根处,沿直线从0到70%(100%裂纹程度对应的总长度为8.78 mm)间隔为10%扩展,图 16展示了行星轮裂纹对固有频率的影响。由图可知,低阶固有频率对裂纹不敏感,高阶固有频率f25,f27,f28和f34随裂纹扩展明显下降,系统的二重根数减少。

因此,可将系统固有频率作为一个有效的故障特征。

4.4 裂纹演化对系统振动响应的影响

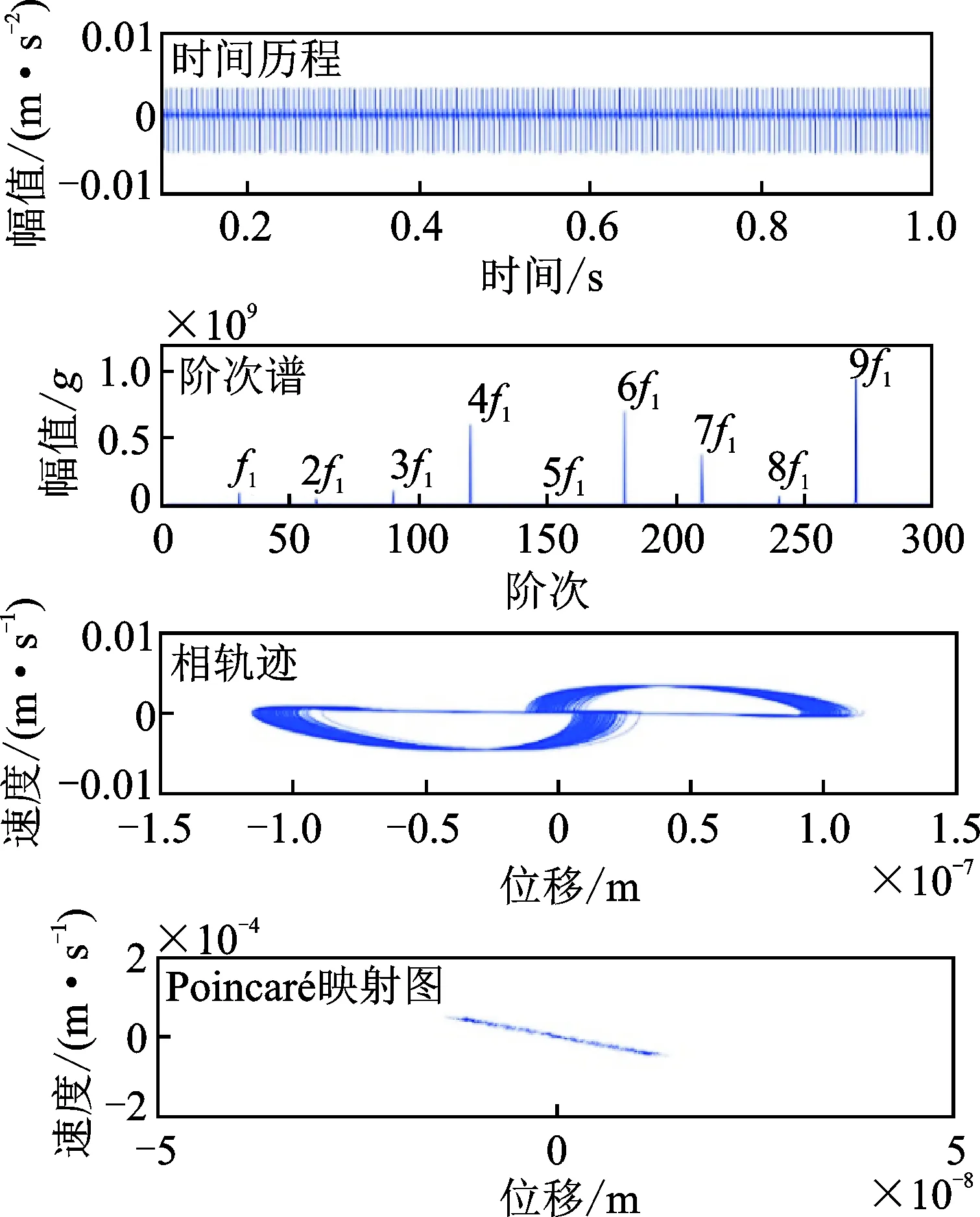

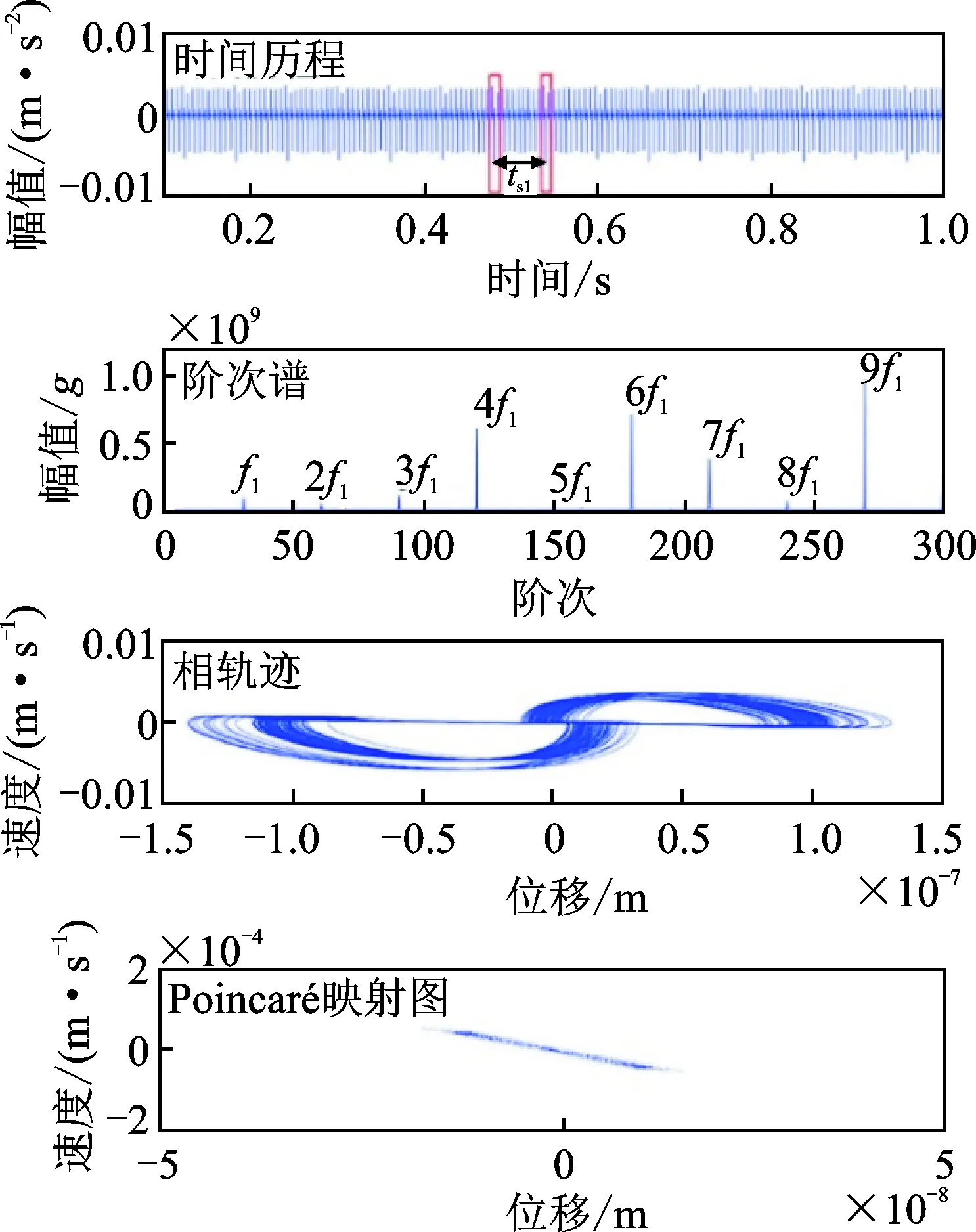

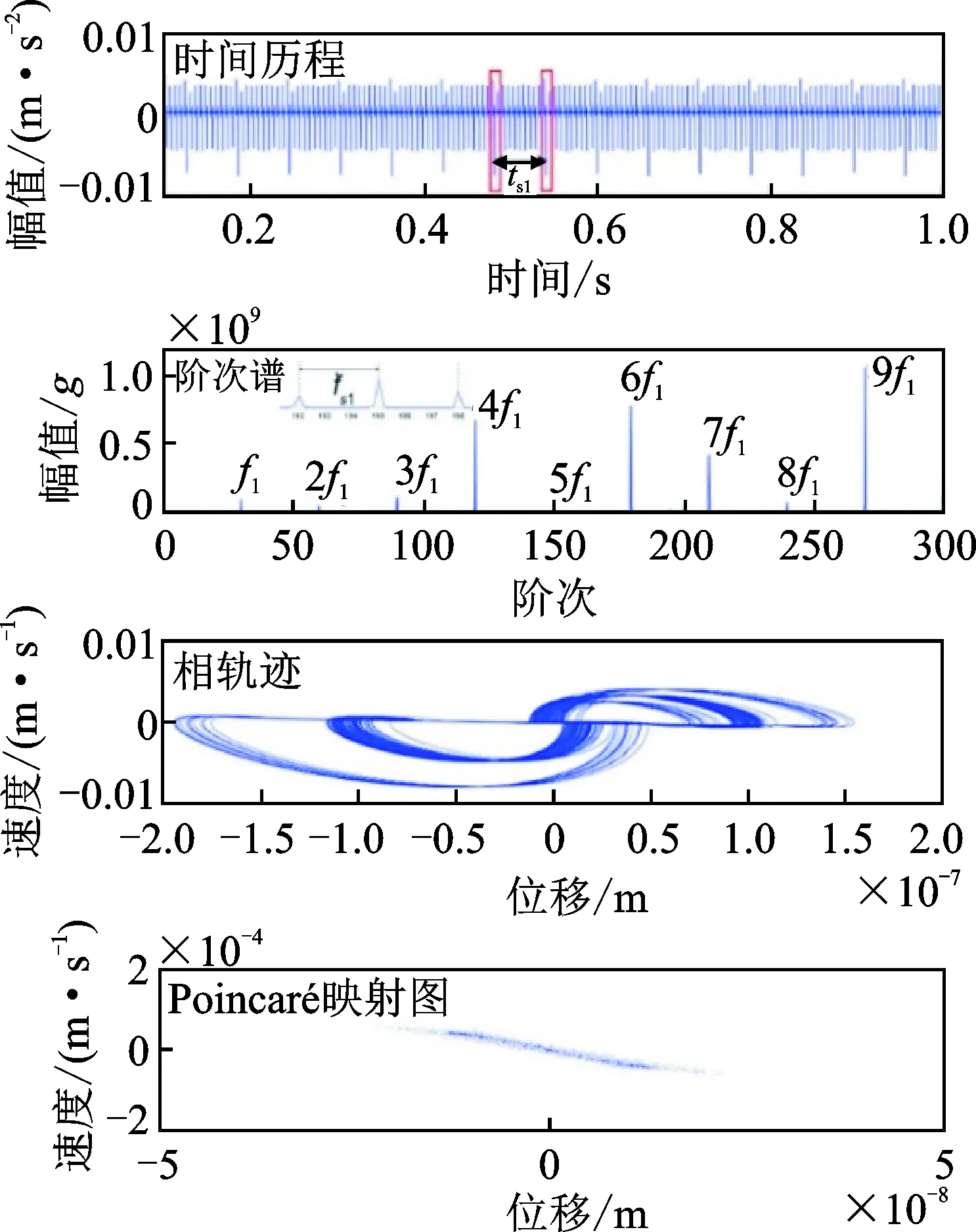

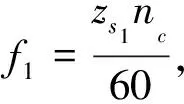

运用四阶Runge-Kutta数值分析方法求解得到系统在不同裂纹损伤程度下的振动响应。图17~19分别展示了太阳轮在正常、30%和50%裂纹损伤情况下的振动响应的时间历程、阶次谱、相轨迹和Poincaré映射图。

图17 正常情况下太阳轮的振动响应Fig.17 Vibration responses of the sun gear in healthy condition

图18 30%裂纹情况下太阳轮的振动响应Fig.18 Vibration responses of the sun gear with 30% crack

图19 50%裂纹情况下太阳轮的振动响应Fig.19 Vibration responses of the sun gear with 50% crack

太阳轮出现裂纹时,随着太阳轮旋转,损伤轮齿分别与配对的三个行星轮啮合,引起周期为0.06 s的冲击序列。早期裂纹(30%以内)引起的冲击序列的幅值非常微弱,随着裂纹扩展,冲击序列的幅值有一定的增大,但很容易被其余构件的振动响应淹没。

对比不同裂纹程度下的振动响应的相轨迹及Poincaré映射图可以看出,随着裂纹的扩展,相轨迹曲线范围显著的向外扩展;Poincaré截面上的映射点的离散程度也明显的增大。并且,即使在裂纹的早期阶段(30%以内),相轨迹及Poincaré映射图的变化也非常明显。因此,相轨迹和Poincaré映射图可以更有效地指示早期裂纹的产生及对其演化程度进行跟踪。

以上分析为工程中复合行星轮系故障诊断提供了理论依据。

5 结 论

(1) 以复合行星轮系为研究对象,建立了平移-扭转耦合动力学模型,推导出系统运动矩阵微分方程;基于悬臂梁模型及啮合原理,推导了时变啮合刚度及其啮合相位的计算公式;对裂纹轮齿时变啮合刚度算法进行了推导,分析了裂纹演化对系统时变啮合刚度的影响。该故障动力学模型可用来分析裂纹演化对系统响应的影响。

(2) 得到复合行星轮系在正常及裂纹情况下的固有特性。研究了时变啮合刚度对固有频率的影响,结果表明:高阶固有频率对时变啮合刚度较为敏感,出现了模态跃迁现象。通过振型分析,将其振动模态划分为整体平移、扭转振动模态和单级齿轮系平移、扭转振动模态,并归纳了各振动模态的基本特征。进一步分析了裂纹扩展对系统固有频率的影响,研究表明:裂纹扩展对低阶固有频率影响较小,对某些高阶固有频率影响较大,随着裂纹扩展,这些固有频率值呈下降趋势,系统的二重根数减少。

(3) 综合运用时间历程、阶次谱、相轨迹、Poincaré映射图分析了裂纹扩展对系统非线性振动响应的影响。研究表明:损伤轮齿在时域中引起了具有一定时间间隔的周期性冲击序列,在阶次谱中形成以损伤轮齿故障特征频率为间隔的边频带。随着裂纹扩展,相轨迹曲线范围变宽,Poincaré 映射图离散程度增大。相轨迹和Poincaré 映射图更有效地指示了早期裂纹的产生及对其演化程度进行跟踪。

[1] Kahraman A. Free torsional vibration characteristics of compound planetary gear sets[J]. Mechanism and Machine Theory, 2001, 36(8): 953—971.

[2] Kiracofe D R, Parker R G. Structured vibration modes of general compound planetary gear systems[J]. Journal of Vibration and Acoustics, 2006, 129(1): 1—16.

[3] Guo Y, Parker R G. Purely rotational model and vibration modes of compound planetary gears[J]. Mechanism and Machine Theory, 2010, 45(3): 365—377.

[4] Guo Y, Parker R G. Sensitivity of general compound planetary gear natural frequencies and vibration modes to model parameters[J]. Journal of Vibration and Acoustics, 2010, 132(1): 1—13.

[5] Guo Y, Parker R G. Analytical determination of mesh phase relations in general compound planetary gears[J]. Mechanism and Machine Theory, 2011, 46(12): 1869—1887.

[6] 宋轶民, 张 俊, 张 君, 等. 3K-II型直齿行星齿轮传动的固有特性[J]. 机械工程学报, 2009, 45(7): 23—28.

Song Yimin, Zhang Jun, Zhang Jun, et al. Inherent characteristics of 3K-Ⅱ spur planetary gear trains[J]. Chinese Journal of Mechanical Engineering, 2009, 45(7): 23—28.

[7] 杨富春, 周晓君, 郑津洋. 复式行星齿轮传动系统综合动力学模型及振动特性研究[J]. 振动与冲击, 2011, 30(8): 144—148.

Yang Fuchun, Zhou Xiaojun, Zheng Jinyang. Dynamic model and vibration characteristics of complex compound planetary gear set[J]. Journal of Vibration and Shock, 2011, 30(8): 144—148.

[8] 刘振皓, 巫世晶, 王晓笋, 等. 基于增量谐波平衡法的复合行星齿轮传动系统非线性动力学[J]. 振动与冲击, 2012, 31(3): 117—122.

Liu Zhenhao, Wu Shijing, Wang Xiaosun, et al. Nonlinear dynamics of compound planetary gear sets based on incremental harmonic balance method[J]. Journal of Vibration and Shock, 2012, 31(3): 117—122.

[9] 巫世晶, 刘振皓, 王晓笋, 等. 基于谐波平衡法的复合行星齿轮传动系统非线性动态特性[J]. 机械工程学报, 2011, 47(1): 55—61.

Wu Shijing, Liu Zhenhao, Wang Shaosun, et al. Nonlinear dynamic characteristics of compound planetary gear train sets based on harmonic balance method[J]. Chinese Journal of Mechanical Engineering, 2011, 47(1): 55—61.

[10] 罗玉涛, 陈营生. 混合动力两级行星机构动力耦合系统动力学建模及分析[J]. 机械工程学报, 2012, 48(5): 70—75.

Luo Yutao, Chen Yingsheng. Dynamic modeling and analysis of power coupling system with two-stage planetary gear trains for hybrid system[J]. Chinese Journal of Mechanical Engineering, 2012, 48(5):70—75.

[11] 马 锐, 陈予恕. 含裂纹故障齿轮系统的非线性动力学研究[J]. 机械工程学报, 2011, 47(21): 84—90.

Ma Rui, Chen Yushu. Nonlinear dynamic research on gear system with cracked failure[J]. Chinese Journal of Mechanical Engineering, 2011, 47(21):84—90.

[12] 王 鑫, 徐玉秀, 武宝林, 等. 两级定轴齿轮断齿故障的非线性耦合特性研究[J]. 振动与冲击, 2016, 35(13): 119—124.

Wang Xin, Xu Yuxiu, Wu Baolin, et al. Coupled nonlinear characteristic of a two-stage gear system with chipping fault[J]. Journal of Vibration and Shock, 2016, 35(13): 119—124.

[13] Li G, Li F, Wang Y, et al. Fault diagnosis for a multistage planetary gear set using model-based simulation and experimental investigation[J]. Shock and Vibration, 2015, 2016: 1—19.

[14] Liang X, Zuo M J, Pandey M. Analytically evaluating the influence of crack on the mesh stiffness of a planetary gear set[J]. Mechanism and Machine Theory, 2014, 76: 20—38.

[15] Liang X, Zuo M J, Hoseini M R. Vibration signal modeling of a planetary gear set for tooth crack detection[J]. Engineering Failure Analysis, 2015, 48: 185—200.

[16] Liang X, Zuo M J, Liu L. A windowing and mapping strategy for gear tooth fault detection of a planetary gearbox[J]. Mechanical Systems and Signal Processing, 2016, 80: 445—459.

[17] 王世宇, 宋轶民, 沈兆光, 等. 行星传动系统的固有特性及模态跃迁研究[J]. 振动工程学报, 2005, 18(4): 412—417.

Wang Shiyu, Song Yimin, Shen Zhaoguang, et al. Research on natural characteristics and loci veering of planetary gear transmissions[J]. Journal of Vibration Engineering, 2005, 18(4): 412—417.