新一代核级离心通风机气动设计与数值优化

路丽威李 嵩杨成兴田 瑞,4刘满富张吉也班建民

(1.,内蒙古工业大学能源与动力工程学院;2.清华大学航天航空学院;3.河北骞海鼓风机公司;4.风能太阳能利用技术省部共建教育部重点实验室)

0 引言

核电站大气安全壳大气监测系统(ETY)中离心通风机的主要功能是提供安全壳内空气沿ETY系统管网流动所需压头,用以克服流体沿管道流动产生的阻力,并维持安全壳内一定的负压。资料显示,ETY系统所用风机多为前弯叶轮,效率偏低,且未完全实现国产化,因此设计高效率、运行工况广、运行安全的ETY系统离心通风机对实现通风系统核级设备的完全国产化,彻底打破国外核级风机对我国核电产业的垄断,缩小与国际水平的差距,具有非常重要的意义[1]。

1 通风机气动设计

核级风机运行参数要求风量8 000m3/h,全压5 000Pa,风机效率不低于66%。所设计风机应进行空气动力性能试验,风机应达到规定的风量、风压要求,在额定流量下,允许压力偏差-5%~+10%。

运用清华大学提出的高性能通风机现代设计方法,根据清华大学在工业离心通风机工程设计方法的改进及设计经验,按照后弯离心叶轮来设计该风机[2-5]。上一代ETY风机多采用前弯离心叶片,虽然风机的体积稍小,但能耗高、噪声大,改为后弯叶片后虽然叶轮直径会稍有增加,但风机效率可以大幅提升、噪声明显降低。初步设计几何尺寸如下表1。

表1 离心通风机几何尺寸Tab.1 Centrifugal fan geometry parameters

2 通风机数值模拟与优化

2.1 通风机数值模拟计算

首先对通风机进行整机三维建模,然后进行通风机的整机数值模拟。采用SIMPLE算法,湍流模式采用RNG k-ε湍流模式。进行整机性能数值模拟的同时监控迭代残差及风机进出口截面的压力、叶轮的扭矩。当迭代残差降低到10-4以下、同时风机进出口总压和扭矩趋于常数时计算结束,计算得到的进出口总压差即为风机的全压。

计算得到初步设计核电专用离心通风机的气动性能参数如表2所示。

表2 离心通风机气动性能参数Tab.2 Centrifugal fan aerodynamic performance parameters

根据计算结果可以看到初步设计的核电用离心通风机效率可以达到核电站使用要求,但风机全压仅有4 876.4Pa,不能达到设计要求中的5 000Pa,而且蜗壳损失也稍大。接下来对初步设计的风机作进一步的优化。

2.2 通风机参数的优化

影响离心通风机气动性能的参数有叶片数z、进口加速系数ε、叶片进口角β1A、叶片出口角β2A、风舌间隙以及无叶扩压器等[6]。以上性能参数决定了风机的模型大小和形状,对于风机内部流场的流体流动情况也十分重要,根据以上分析,主要通过修改叶片数、进口加速系数ε、叶片进口角β1A等方面进行风机的优化,因初始设计流场较好,故主要通过风机的全压、效率来判断风机的整体性能。由于这是多个参数的综合优化问题,比较复杂,故采用控制变量的方法,在选定一个参数后,其余保持不变,当得到该参数的最佳值后,再进行下一参数的优化,经过多轮的优化计算,尽可能的将所有参数达到最佳值,使风机的全压及效率达到设计要求[7]。

根据以往的经验[8],为保证风机全压达到设计要求,首先将叶片数由初始的12改为16,其他参数均不改变,在此基础上进行进一步的风机数值模拟计算。叶片数改为16之后,计算结果如下表3所示。

表3 叶片数为16的风机性能结果Tab.3 Fan performance with16 blades

对比表2与表3,风机效率提高0.78%,风机全压提高453.7Pa,整体风机性能均有所提高,这是由于叶片数目增加后,叶片做功增加使得风机全压升高。故选取叶片数为16进行下一步优化,目标是保证风机全压的前提下风机效率最优。

分别调整进口加速系数ε、叶片出口宽度b2与叶片进口宽度b1比值、叶片出口宽度b2和蜗壳宽度B的比值BR以及叶片进口角度,根据数值模拟结果绘制风机性能曲线如图1~4所示。

图1 不同进口加速系数的风机性能曲线Fig.1 Fan performance curves of different inlet acceleration factors

图3 不同BR值的风机性能曲线Fig.3 Fan performance curves of differentBRvalues

图4 不同叶片进口角的风机性能曲线Fig.4 Fan performance curves of different inlet blade angles

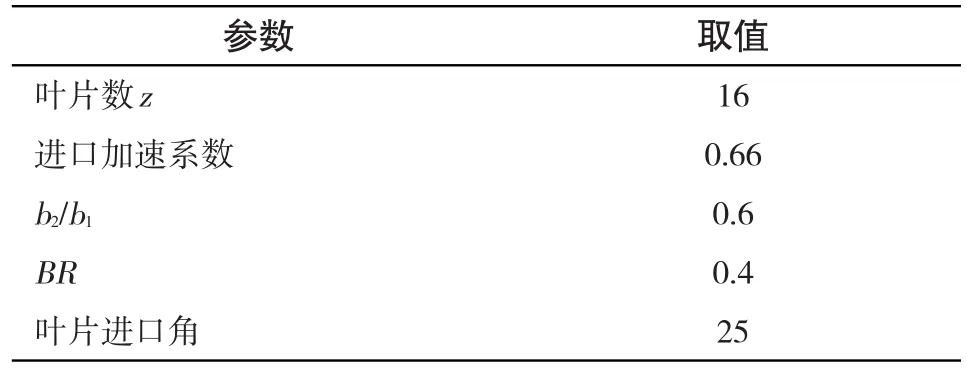

在全压符合设计要求的情况下,选取效率最高的一组参数,经过以上几轮设计之后,最终确定的风机方案的参数如表4所示。

表4 最佳方案参数值Tab.4 Best solution of parameters

2.3 优化结果对比分析

优化前后风机性能参数对比表5所示。

通过表5可见,优化后的风机全压增加了452.2Pa,风机效率增加1.05%,该优化结果表明:通过对风机几何参数的修改,使得风机的的整体性能有所提升。按照经验,对于风机的全压,数值模拟结果与实测结果会有3%~5%的偏差,优化后的风机全压在考虑最大偏差5%的情况下,也达到设计要求中的风机全压5 000Pa。

表5 优化前后风机性能参数对比Tab.5 Comparison of the fan performance parameters before and after optimization

图5~8为优化前后风机内部流体流动相对速度场以及静压分布对比图,图中所示的是叶轮出口宽度为50%处的叶片-叶片面。

通过对比图5和图6可以看出,图5在蜗舌附近的叶片通道中叶片吸力边有小的回流,图6优化后的叶片出口处以及蜗壳内靠近出口的部分,速度分布更加均匀,叶片-叶片面内的流动也无分离、回流或旋涡等增大流动损失的现象,叶片前缘处气流角与叶片几何角配合很好,叶片尾缘吸力边附近未出现明显的分离。

对比图7,8可以看出,在叶轮叶片进口靠近吸力面的一侧静压值升高,低压区域有所减少,流动情况得到改善。从图8中可以看出蜗壳内部处的压力呈环状分布,在同一个圆周角上,离蜗壳侧越近,压力越大,这是由于气流从叶轮流出流通面积变大,速度降低,叶轮做的动能逐渐转化为压力能。随着圆周角的增加静压呈增加趋势,当到接近出口处静压达到最大,这是由于蜗壳侧壁将气流不断聚集,使内能不断聚集,这与蜗壳起扩压作用是吻合的[9]。

图5 优化前风机相对速度流场Fig.5 Relative velocity field before optimization

图6 优化后风机相对速度流场Fig.6 Relative velocity field after optimization

图7 优化前风机静压分布Fig.7 Static pressure distribution before optimization

图8 优化后风机静压分布Fig.8 Static pressure distribution after optimization

图9 优化前子午面速度场Fig.9 Meridian velocity field before optimization

图10 优化后子午面速度场Fig.10 Meridian velocity field after optimization

图9所示优化前子午面速度场,可以看到整个流动过程相对来说比较顺畅均匀,但在叶片出口处有小的回流与分离现象;从图10给出的子午面速度场可以看到,气流经进风口进入叶轮进口的过程中,在进风口扩压段没有出现脱体和分离,气体流入叶片通道时也未在前盘处出现分离,进风口保证了气流顺畅地进入叶轮,优化叶片进出口宽度比后,风机性能达到最佳。

综上所述,通过对离心通风机的优化,使得风机性能得到进一步提升,达到了预期的优化效果,其效率也有望达到一级能效等级的标准。

3 样机性能测试

样机性能试验是按照GB/T 1236-2000《工业通风机 用标准化风道进行性能试验》的规定进行的,采用试验装置为C型管道进气试验装置[10],使用电测法测量功率,风机性能测试前对所使用的电机进行了性能曲线测试,在计算风机效率时排除了电机功耗的影响。根据试验结果绘制风机性能曲线如图11所示。

从图11可以看出,当风机流量在2.235 1m3/s时,风机的效率达到最高87.65%,数值模拟工况点为2.22m3/s时,风机效率达到最高值87.74%,由此可以看出,在风机效率的计算上,试验结果与数值模拟结果相符。综上,试验验证了设计的核电专用的离心通风机达到设计要求,试验与数值模拟吻合较好,验证了数值模拟结果的准确性。

图11 试验所测风机性能曲线Fig.11 The performance curves of fan

4 结论

根据核电风机的设计要求,利用离心通风机现代气动设计方法进行优化设计,得到如下结论:

1)通过修改叶片数目、进口加速系数、叶片进出口宽度之比、叶片出口宽度与蜗壳宽度之比、叶片进口角,最终所得到的风机全压由最初的4 876.4Pa提高到5 328.6Pa,风机效率提高了1.05%,蜗壳损失也有所减少,效率超过上一代ETY系统所用的核级风机,风机全压在设计流量也满足设计要求。

2)分析风机内部流动情况,气体在整个流动过程中都比较顺畅,分离、回流现象都很少,速度分布比较均匀,这说明风机的叶轮、蜗壳设计都是比较合理的。并通过样机试验测试风机性能,验证了数值模拟的可靠性。

3)在设计过程中,主要还是根据工程经验,有些参数的选取依靠的是经验值,后续还应根据数值模拟结果与试验数据进行校核以及进一步的优化。本文设计目的主要为提高风机效率与风机全压,在降噪方面有待进一步研究[11]。