氦氙混合离心压气机设计与分析*

(哈尔滨工程大学动力与能源工程学院)

0 引言

闭式布雷顿循环是当前最具有研究潜力的循环系统之一,其被广泛的应用于核能应用、空间探测、高超声速飞行等领域[1-3]。其优异的低排放特点以及对应用环境的高度适应性,使其在当前这个环境问题越发突出,对海洋以及空间的探索欲望越发强烈的社会的优势更加明显[4-7]。

氦气优良的输运性能使其成为闭式布雷顿循环最为理想的工质之一,但是由于氦气具有大定压比热(约为空气的5倍)和比热比(约为空气的1.2倍)的特点[8],使其在达到相同压比的条件下需要较多的级数(约为空气的6倍)[9]。这会造成严重的气动和转子动力学问题。为了在最大限度继承氦气优良的输运性能的同时解决氦气的难压缩问题,氦氙混合气成为了可选项[10-11],并且在美国的普罗米修斯计划中得到了成功的应用[12]。研究表明,当氦氙混合气的平均摩尔质量为40g/mol(28mol%Xe和72mol%He)时,混合气体具有与氦气相同的传热系数,而且可以有效地降低叶片的气动负荷(大约为氦气时的10%),与此同时,还可以使叶轮机械与动力系统的尺寸质量相对减小[2]。

对于小功率的闭式布雷顿循环系统来说径流式压气机以及涡轮无疑更具有尺寸和质量优势。但是目前,采用氦氙混合气作为闭式循环工质的离心压气机的相关研究少之又少,本文将对这一特殊工质的离心压气机的设计方法展开研究。

本文以摩尔质量为40kg/mol的氦氙混合气为工质,探索了总压比为2.3、流量为1.6kg/s的氦氙混合气离心压气机的设计方法。并且对设计结果进行了数值模拟,数值模拟结果显示小流量摩尔质量为40kg/mol的氦氙混合气采用径流式叶轮加有叶扩压器的设计方案是可行的。

1 氦氙混合离心压气机设计

1.1 氦氙混合气物性

如表1所示,氦气具有较大的定压比热和导热系数,因此在应用的过程中可以采用较小的换热器。但是由于其大比热的特点,若使其达到与空气相同的压比所需的级数为空气的5倍,这样就大大增加了压气机的尺寸和质量。氙气的定压比热容较小,具有较好的压缩性,但是其换热性能较差,需要较大的换热器。为了兼顾换热器与压气机的尺寸和质量,一定摩尔质量的氦氙混合气成为了合理的选项。经过众多科技工作者研究表明:摩尔质量为40g/mol的氦氙混合气能够使闭式布雷顿循环系统具有最小的体积和质量[2]。本文以摩尔质量为40g/mol的氦氙混合气为工质进行了离心压气机设计。

表1 氦、氙及氦氙混合气的基本物性Tab.1 Properties of helium and xenon binary mixture gas

1.2 设计参数及压气机设计

此氦氙混合离心压气机应用于50千瓦级闭式布雷顿循环系统。其主要技术参数如表2所示,为了满足特殊应用条件下的尺寸和质量要求,此离心压气机选用了相对较高的转速。并且根据系统循环对雷诺数的要求,此氦氙混合离心压气机的进口总温、总压也相对较高。

图1为进行此氦氙混合离心压气机的流程图。首先根据给定的设计参数对此压气机的叶轮以及扩压器进行设计,然后与CCD的设计结果进行对比,如果其误差小于1%则一维设计完成。如果其误差大于1%则调整相关的输入参数进行重新计算。

图1 一维设计流程Fig.1 One-dimensional design flow chart

通过焓熵图能明确的表示出气流流经压气机的实际过程和理想过程[14],如图2所示(图中1表示叶轮入口、2表示叶轮出口、3表示扩压器出口):实线1*-2*-3*表示理想压缩过程,压缩过程为等熵过程,没有流动损失,所需的压缩功最小,称为等熵压缩功;虚线1-2-3表示实际压缩过程,由于流动损失,实际加给气体的功Lu要大于等熵压缩功,Lu也称为轮缘功,因此压气机的效率就等于等熵滞止压缩功和实际加功量的比:

表2 设计要求技术参数Tab.2 Technical parameters

图2 所设计的离心压气机的熵焓图Fig.2 Enthalpy-Entropy Diagram for the Compressor

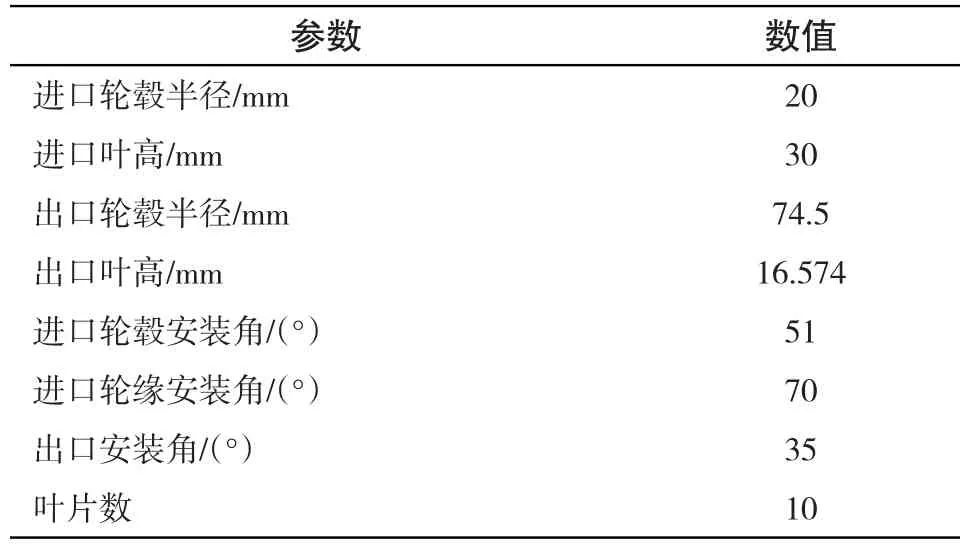

1.3 设计结果

根据此氦氙混合离心压气机的技术要求,对此氦氙混合离心压气机进行了初步设计。表3为设计的结果。由于此氦氙混合离心压气机的轮毂直径不得小于38mm,转速为50 000rpm,为了保证其流量系数在最佳的选取范围内,压气机进口叶片的高度定为30mm。

此离心压气机采用Workbench中的CCD进行初步设计,三维设计应用BladeGen完成,网格生成采用的是TurboGrid软件。为了保证计算的准确性y+<1。图3为所设计的氦氙混合离心压气机的几何和网格图。此网格对壁面以及叶顶间隙附近的网格进行了加密。

表3 氦氙混合离心压气机设计结果Tab.3 The design results of impeller

图3 氦氙混合离心压气机网格及结构示意图Fig.3 Schematic and mesh of helium and xenon binary mixture gas centrifugal compressor

2 氦氙混合离心压气机流场数值分析

2.1 数值方法验证

由于实验条件的限制,本文没有对所设计的氦氙混合离心压气机进行实验和数值计算的对比,但是本文采用了已经过实验验证的离心压气机的数值计算方法。图4为Soghe等得到的无量纲化的流量系数与效率的数值模拟结果与实验结果的对比[14]。为了相对准确的反应氦氙混合离心压气机的性能,本文所进行的数值模拟的边界条件与Soghe等所采用的一致。

图4 数值计算结果与实验结果的对比Fig.4 Comparisons between CFD and experiments[14]

本文采用ANSYS CFX V.15对叶轮以及扩压器进行了单通道的计算,从而求解定常雷诺平均的N-S方程,湍流模型选用SST模型,固体壁面为绝热无滑移壁面。动静交界面采用混合平面法进行处理。进口给定总温和总压,出口给定流量。氦氙混合气看作理想气体,视氦氙混合气的比热、导热率以及粘度为定值。

为了降低网格数量对数值计算结果的影响,对该氦氙混合离心压气机进行了网格无关性验证。14种数量的网格跨越1个数量级。从图5可以看出当网格数量较少时,网格对此氦氙混合离心压气机的绝热压缩效率的影响较大,随着网格数量的增加,网格数量对压气机绝热压缩效率的影响逐渐降低。当网格数量达到120万时,压气机的绝热效率不再随网格数量的变化而变化。综合考虑计算精度与计算成本的要求,120万网格即保证了计算的精度又能使计算成本降到最低,因此选用120万网格进行计算。

图5 不同网格数的数值模拟结果Fig.5 Numerical results with different grid points.

2.2 氦氙混合离心压气机计算结果及分析

图6为此氦氙混合离心压气机叶轮不同叶高的叶片表面无量纲静压分布情况。各个截面的静压分布差异很大,这主要是由于转速沿叶高的差异造成的。叶根处叶轮的切线速度较小,对氦氙混合气的做功能力较差,随着叶片高度的增加,叶轮的切线速度增加,使得对混合气的加功能力提高,因此,随着叶高的增加,叶轮的叶片表面压力系数逐渐增加。但是由于叶顶的载荷明显增高,这会使得叶顶的泄漏较为剧烈。与此同时,叶轮表面静压系数在相同界面处的分布较为均匀,这在很大程度上降低了叶片内部的应力,使得叶轮能够在高速的旋转情况下保证较长的使用寿命。

图6 不同叶高叶轮表面的静压系数分布Fig.6 Static pressure coefficient distributions of impeller at different height

图7 流量与叶顶间隙相对泄漏量的关系Fig.7 The relationship between massflow and tip clearance loss coefficients

此氦氙混合离心压气机叶轮的叶顶的相对泄漏量与流量的关系如图7所示,随着压气机出口被压的提高,流过压气机的流量减少,但是叶顶的相对泄漏量增加十分明显,流量每减小5%,叶顶的相对泄漏量就增加8%。因此,在低工况时该氦氙混合离心压气机的叶顶泄漏损失急剧增加。图8为不同相对流量的情况下叶轮吸力面表面流线分布图,从图中可知在较低工况下,由于高泄漏量引起的强泄漏涡对叶顶处的流动产生较大的影响,使得叶顶处产生分离,从而增加了流动损失。图9为该氦氙混合离心压气机的叶顶泄漏涡结构以流线,从图中可以看出叶顶泄漏流对该氦氙混合离心压气机的整个流道的流动具有重要的影响,而且此影响随着相对流量的降低越发明显。在较低相对流量时,由于泄漏量的增加使得尾缘附近的泄漏涡增强,将主流吹向叶根附近,使流体向叶根处堆积,堵塞压气机的流道,造成压气机的不稳定。随着流量的增加叶顶的负荷降低,叶顶的泄漏量减少,压气机的叶顶泄漏对于流道内的流体的流动的影响逐渐降低。

图8 不同相对流量下的吸力面极限流线Fig.8 The surface streamline at Suction surface for different relative massflow

图9 叶轮叶顶的旋涡流线结构Fig.9 Vortex structure and streamline in the impeller passage

图10为氦氙混合离心压气机叶片扩压器不同叶高上的静压分布图。由图10分析可知静压在叶片前缘附近增长较快,在叶片尾缘附近仍有增加但是增加相对缓慢。同时静压等值线除在前缘与尾缘处外相对较为光滑,因此在此扩压器流道内没有明显的分离产生。为了降低此扩压器的加工难度,该扩压器的叶片为线性叶片因此在扩压器进口的叶根位置具有少许的正攻角而在叶顶具有少许的负攻角。这样就使得在叶顶位置具有较强的扩压能力而在叶根处的扩压能力较弱。

图10 扩压器不同截面的静压云图Fig.10 The static pressure contour of diffuser at different sections

子午面上的静压分布如图11所示,从图中可以看出在整个子午面上除了叶轮顶端由于泄漏所产生的压力波动外,静压的变化趋势相对平缓。同时静压的增加主要发生在叶轮流道中,扩压器内的静压升相对较小,叶轮做功所产生的动能可以最大限度的转化为压力,能从而减小气流流动所产生的损失达到高效的目的。在此氦氙混合压气机的出口压力的分布较为均匀,具有较高的出口气流品质。

图11 子午面静压云图Fig.11 The static pressure contour at meridional plane

图12 氦氙混合离心压气机特性线Fig.12 Performance characteristics of the helium and xenon binary mixture gas centrifugal compressor

图12为所设计的氦氙混合离心压气机的级特性曲线。从图中可以看出在设计转速的情况下,该氦氙混合离心压气机具有最宽广的高效区域。设计点的绝热压缩效率达到了88.7%,总压比达到了2.304,综合喘振裕度为20.4%,完全满足了设计要求,并且效率较设计要求提高了4个百分点,喘振裕度提高了5.4个百分点。

3 结论

本文探索了摩尔质量为40g/mol,总压比为2.3的氦氙混合气离心压气机的设计方法,并且针对所设计的压气机进行了数值模拟得到如下结论:

1)本文采用的离心压气机的设计方法实现了总压比为2.3,绝热效率为88.7%,喘振裕度为20.4%的氦氙混合离心压气机的设计,验证了设计方法和设计程序对于氦氙混合离心压气机设计的有效性和可行性。

2)叶顶间隙泄漏损失占该氦氙混合离心压气机的三分之一,并且随着工况的降低此比例逐渐增加。同时在低工况下叶顶泄漏流会堵塞叶轮的流道,导致压气机损失的增加,影响该离心压气机的效率。