护板收放作动筒寿命试验裂纹原因分析及改进

敖文伟,曾祥财,裴华平,龚良国,鲁胜,钟小宏

(航空工业洪都,江西南昌,330024)

0 引言

护板收放作动筒通过液压系统提供动力,实现飞机护板的收上和放下,从而为飞机起落架的收放提供通路。由于护板收放作动筒不承受地面载荷,只承受护板收放载荷,所以往往要求按与飞机同寿命(允许更换密封件)来设计。按照《飞机I、II型液压系统直线式作动筒通用技术条件》(HB6090-1986)的要求,护板收放作动筒在设计鉴定时需要完成工作循环及压力脉冲循环两部分的寿命试验考核。

某型飞机的护板收放作动筒在进行寿命试验中的压力脉冲循环试验时,上端盖出现了裂纹,未能通过寿命试验考核。通过有限元分析及故障件理化分析,定位了故障原因。并在此基础上,对故障处进行了结构上的优化改进和增加了工艺上的加工要求,通过理论计算和试验验证,改进后的作动筒满足寿命指标要求。

1 结构及试验情况

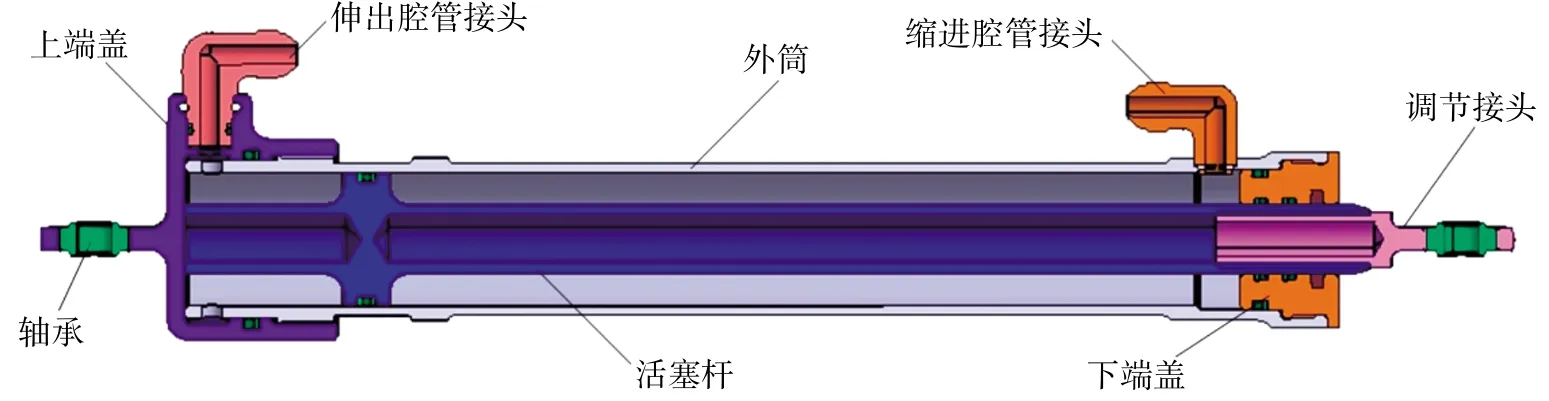

1.1 作动筒结构

某型飞机的护板收放作动筒为往复直线式液压作动筒,用于实现飞机护板的收放。其结构主要由外筒、活塞杆(活塞与活塞杆为一体)、上端盖、下端盖、调节接头、管接头、轴承、密封件等组成,如图1所示。活塞杆上的活塞将作动筒内腔隔成两腔,图示左腔为伸出腔,右腔为缩进腔,两管接头实现作动筒与液压系统的连通。

1.2 试验情况

1)试验要求

图1 护板收放作动筒结构图

按产品试验大纲要求,护板收放作动筒需完成200000次(活塞杆全缩进和活塞杆全伸出各100000次)压力峰值为31MPa(1.5倍的系统额定压力值)的压力脉冲试验。脉冲波形要求见HB6090-1986中的3.6.7.2条及该条下的图1。试验时,先将活塞杆处于全缩进位置,将缩进腔管接头与脉冲试验台连接,伸出腔管接头通大气,进行试验;再将活塞杆处于全伸展位置,将伸出腔管接头与脉冲试验台连接,缩进腔管接头通大气,进行试验。

在整个压力脉冲循环试验中,作动筒不应出现外部和内部泄漏,不允许出现零件松动、永久变形或破坏现象。

2)试验故障

护板收放作动筒在经历175000次(活塞杆全缩进100000次,活塞杆全伸出75000次)脉冲后出现了裂纹,裂纹部位位于上端盖端面与筒壁过渡R区域,沿上端盖圆筒周向扩展,长约7mm,见图2。

图2 故障位置

2 故障分析

2.1 理化分析

上端盖材料为30CrMnSiA,热处理要求为:σb=1175±100MPa,故障件硬度检测结果为:σb=1234 MPa;满足要求。为定位裂纹原因,对故障件进行了宏观,微观观察,金相组织分析,化学成分和硬度检测。

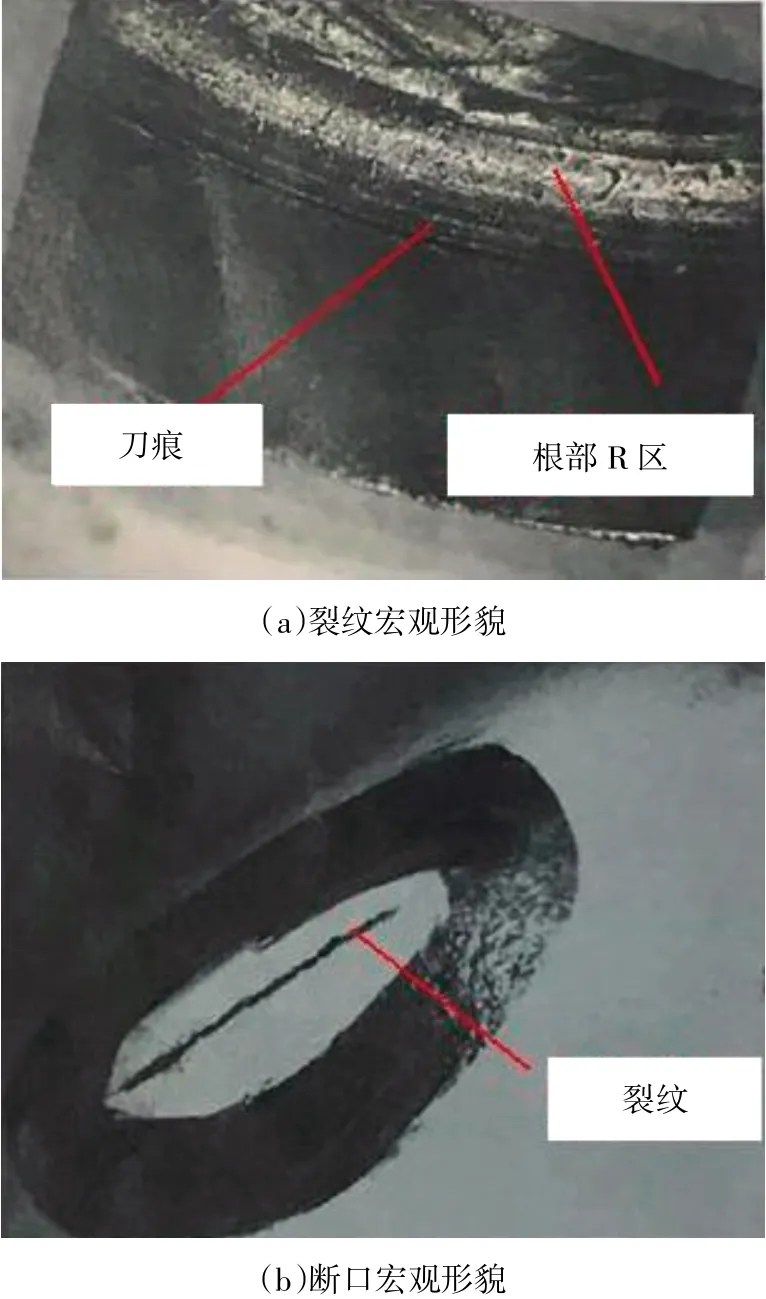

2.1.1 宏观观察

故障件裂纹处断口宏观形貌如图3所示,上端盖筒壁外侧裂纹长度约7mm,筒壁内侧裂纹长度约15mm,断口较平坦,呈弧形,有明显的裂纹扩展线痕迹。同时,断口起始位置有明显的加工痕迹,且越靠近内壁根部R处,加工刀痕越明显。

图3 故障处宏观形貌

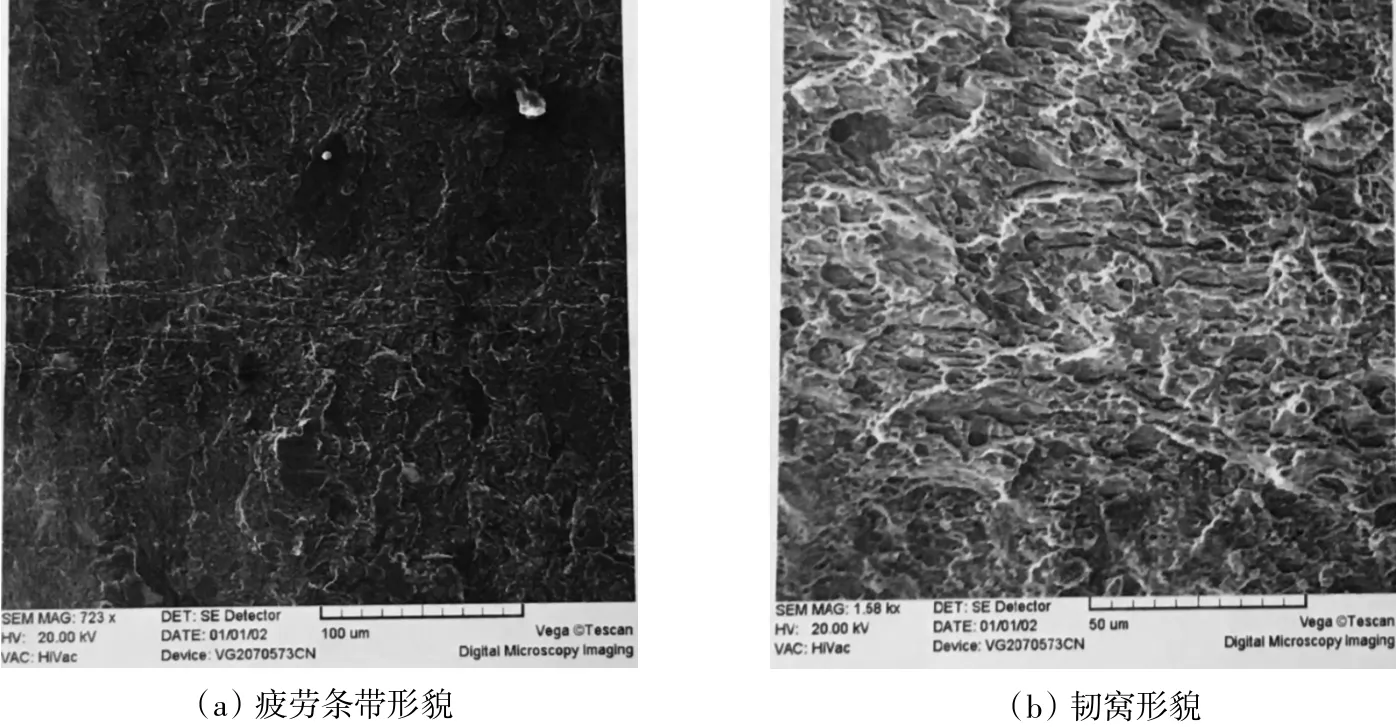

2.1.2 微观观察

在扫描镜下观察断口,裂纹起始位置疲劳条带形貌不明显,扩展区、疲劳区可见疲劳条带形貌,剪切唇区可见韧窝形貌,见图4。

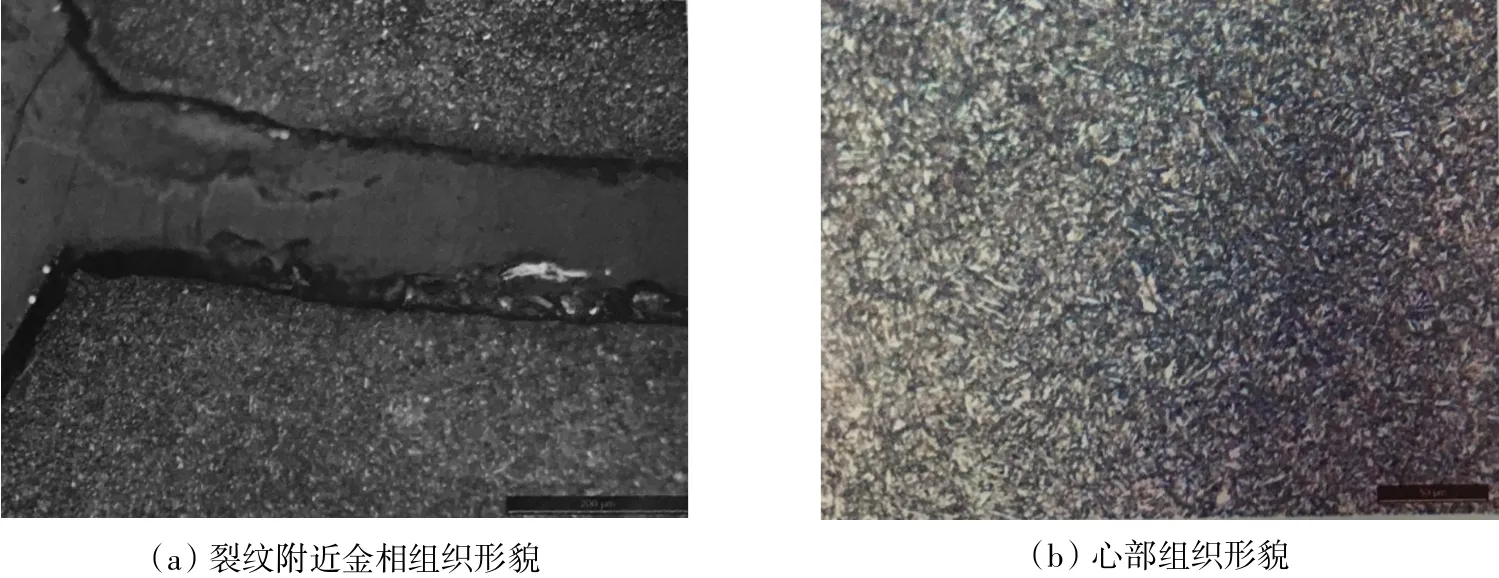

2.1.3 金相组织

裂纹附近未腐蚀状态下的金相组织,未见夹杂。金相组织,心部组织均为回火索氏体,见图5。

图4 微观形貌

图5 微观形貌

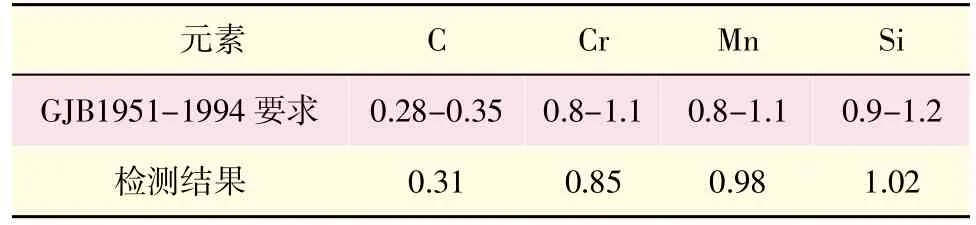

2.1.4 成分及硬度检测

在零件上取光谱试样进行化学成分检测,检测结果与要求对照见表1。

表1 化学成分对照

在零件上去布氏硬度试样进行硬度检测,检测结果为1234MPa,满足1175±100 MPa的要求。

通过检测分析,该故障零件的化学成分、硬度值符合要求,金相组织正常,裂纹起始于上端盖端部与筒内壁交界R处的加工刀痕,由于该处为应力集中处,当受到交变载荷时,易在此部位形成疲劳源。该零件的裂纹为疲劳裂纹。

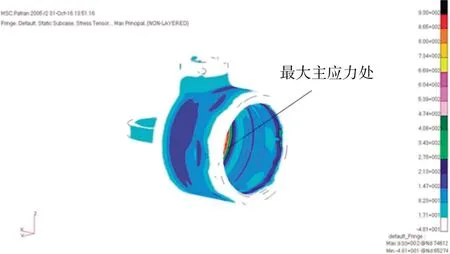

2.2 理论分析

通过建立上端盖的有限元分析模型,施加试验工况载荷,得到上端盖疲劳危险部位的最大主应力云图,见图6。最大主应力为930MPa,位于上端盖耳片与筒体相贯的内腔R1倒角处,为疲劳危险部位,

与试验现象吻合性较好。

图6 上端盖应力云图

理化分析和理论计算表明,造成护板收放作动筒上端盖裂纹的主要原因为:上端盖端部与筒体内壁相贯R处较大的应力集中与该处存在的加工刀痕相互叠加,加剧了应力集中的程度,导致了试验件在进行寿命试验时破坏。

3 处理措施

3.1 改进方案

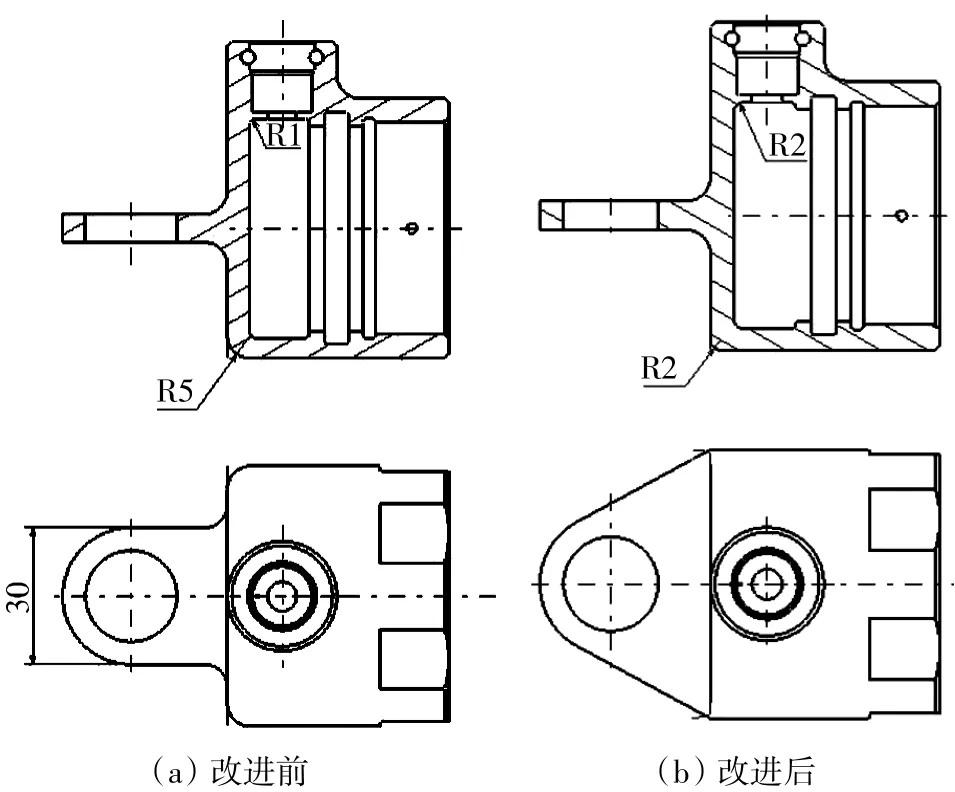

为改善护板作动筒疲劳性能,使其达到与机体同寿的设计要求,对上端盖主要做如下改进:

1)内孔根部由R1改为R2,外端面倒圆由R5改为R2;

2)提高内腔根部R2处的粗糙度要求,由6.3优化到3.2;

3)加宽耳片宽度,与端面宽度平齐。

图7 上端盖改进方案

3.2 应力分析

根据改进后上端盖结构,通过之前建立的有限元分析模型,施加试验工况载荷,得到最大主应力云图,见图8,最大主应力为632MPa,位于上端盖端部与筒体内壁相贯的R2处,较改进前的930 MPa降低了近300MPa,能有效提高疲劳寿命。

图8 改进后的上端盖应力云图

3.3 验证效果

改进后的护板作动筒按寿命试验要求,重新开展试验并进行试验考核,未出现结构破坏、密封泄漏等故障,改进效果良好,通过试验考核。

4 结语

护板收放作动筒寿命试验出现裂纹是由于局部应力集中,是疲劳的危险部位,在多次压力脉冲的作用下导致裂纹出现。在研究护板收放作动筒结构组成、试验要求的基础上,通过故障件理化和理论分析后,在作动筒零件改变最小的前提下,改进了上端盖的结构形式,降低了上端盖的最大应力,提高了产品的寿命,改进方案通过试验验证,使得故障没有再现,通过寿命考核,改进方案能有效提高产品寿命。