油气计量装置弯管接头腐蚀失效的原因

丁亚塞,余金海,余正伦,池爱文,张安将

(1. 浙江金龙自控设备有限公司,瑞安 325200; 2. 中国科学院 宁波材料技术与工程研究所,宁波 315201)

随着我国社会经济的不断发展,对石油需求量与日俱增。在原油开采过程中,为掌握油田的动态变化,需要对油井产出液中各组分的流量进行连续的计量,提供实时计量数据。油气计量装置因结构简单、计量准确等优点得以广泛应用。然而,在使用过程中,油气计量装置的弯管接头常出现腐蚀穿孔,导致原油泄漏,热煨工艺不当、原材料缺陷及服役环境等均可能造成弯管失效[1-3]。另外,由于弯管接头处结构的特殊性,其腐蚀往往会更严重[4-8]。

某采油厂计量装置采用的弯管接头在投产使用2个月后即发生腐蚀穿孔,造成原油泄漏。失效弯管接头的规格为φ108 mm×8 mm,材料为Q345钢,工作压力为2.5 MPa,流速为5~15 m/s,工作温度为户外自然温度(20~30) ℃,输送介质为原油,失效弯管接头投入运行时间为60 d。为弄清弯管接头发生腐蚀失效的原因,采用组织观察、成分分析和电化学分析技术对弯管接头进行理化检验,以预防同类失效事故的再次发生。

1 理化检验与结果

1.1 宏观形貌分析

肉眼观察弯管接头穿孔处的形貌,结果见图1。结果表明,蚀孔尺寸约51.46 mm×11.23 mm,穿孔处内壁呈阶梯层片状腐蚀形貌,周围布满大小不同、深度不一的局部腐蚀坑;穿孔处外壁相对较完整,周围未见明显腐蚀坑。从宏观形貌可知,穿孔处周围内壁腐蚀程度较外壁更严重,蚀孔尺寸明显更大。由此推断,蚀孔是从内壁产生,逐渐向外壁延伸扩展,最终形成大面积穿孔。

1.2 化学成分分析

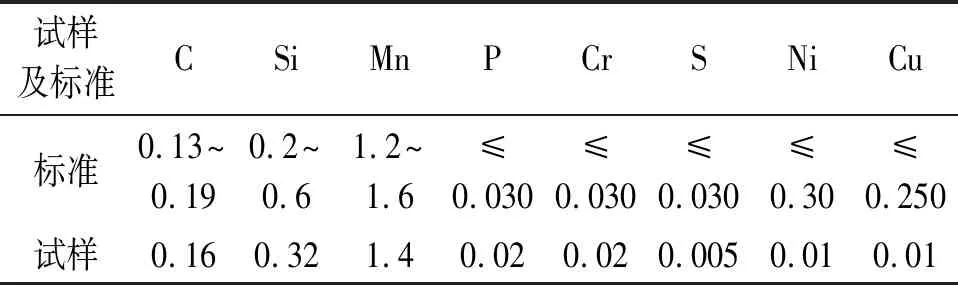

对失效弯管接头进行化学成分分析,以确定其成分是否合乎要求,结果如表1所示。由表1可见,失效弯管接头的化学成分符合Q345钢的标准规定,可排除由于化学成分不合格导致弯管接头腐蚀失效的可能性。

(a) 内壁

(b) 外壁图1 弯管接头穿孔位置宏观形貌Fig. 1 Macro-morphology of perforation position on elbow joint: (a) internel wall; (b) external wall

表1 失效弯管接头的化学成分Tab. 1 Chemical composition of failed elbow joint (mass fraction) %

1.3 显微组织分析

从失效弯管接头带有裂纹的弯道截面取样,试样经砂纸逐级(至2 000号)打磨,机械抛光后用体积分数4%的硝酸酒精溶液进行浸蚀,然后通过ZeissObserve D1m型金相显微镜进行组织观察。

由图2可见:失效弯管接头的母材组织为铁素体和珠光体,并呈带状分布。按GB/T 13299-1991标准《钢的显微组织评定方法》,带状组织级别为4级;按GB/T 10561-2005标准《钢中非金属夹杂物含量的测定 标准评级图显微检验法》,母材中非金属夹杂物级别为A0.5、B0.5、C0.5、D0.5级。由图2还可以看出,焊缝组织为枝状晶;热影响区存在裂纹,且组织粗大。母材、焊缝及热影响区组织特征表明,该弯管接头的焊接质量不佳,填充金属和母材之间有明显的界面。焊接过程对焊缝附近的管材有明显热影响,使管材在拉拔过程中形成的带状组织转变为等轴晶,导致该处管材的耐腐蚀性能下降。

1.4 腐蚀产物成分分析

从失效弯管接头内部带锈层取样,采用多晶X射线衍射仪对腐蚀产物进行物相分析,图略。结果表明,腐蚀产物中含有FeO(OH)、SiO2以及微量FeCO3。由此判断,弯管接头主要发生了氧腐蚀。

1.5 电化学分析

从失效弯管接头上取样,取样位置如图3所示,制成电极试样(工作面积为1.0 cm2)进行极化曲线和电化学阻抗谱等电化学测试。测试采用三电极系统,铂电极为对电极,饱和甘汞电极为参比电极,试样为工作电极。电极试样在使用前用丙酮、乙醇和蒸馏水依次清洗后吹干,测试溶液为3.5%(质量分数)NaCl溶液,测试温度为25 ℃。

(a) 母材 (b) 焊缝 (c) 热影响区图2 失效弯管接头不同区域的显微组织Fig. 2 Microstructure of different regions of failed elbow joint: (a) base metal; (b)weld; (c) heat affected zone

图3 电化学测试取样位置示意图Fig. 3 Schematic diagram of sampling positions for electrochemical testing

图4为失效弯管接头在3.5% NaCl溶液中的极化曲线,对极化曲线进行拟合,所得电化学参数见表2。由表2可看出,失效弯管接头不同位置的自腐蚀电位由低到高排列为外弧侧<侧面<内弧侧,自腐蚀电流密度由大到小排列为外弧侧>侧面>内弧侧。比较发现,外弧侧的自腐蚀电位最低,自腐蚀电流密度最大,表明弯管接头外弧侧的电化学腐蚀趋势最大,即在相同腐蚀环境中,弯管接头的外弧侧最易发生腐蚀。

图4 失效弯管接头各试样在3.5% NaCl溶液中 的极化曲线Fig. 4 Polarization curves of specimens of failed elbow joint in 3.5% NaCl solution

表2 极化曲线拟合结果Tab. 2 Fitted results of polarization curves

图5为失效弯管接头在3.5% NaCl溶液中的电化学阻抗谱。由图5可看出,弯管接头不同位置的阻抗谱均由高频段的容抗弧和低频段的感抗弧组成。弯管接头外弧侧高频容抗弧半径最小,说明其极化电阻最小,腐蚀最严重,这与极化曲线得到的结论是一致的。

图5 失效弯管接头各试样在3.5% NaCl溶液中的 电化学阻抗谱Fig. 5 Electrochemical impedance spectroscopy of specimens of failed elbow joint in 3.5% NaCl solution

综上,弯管接头外弧侧的耐蚀性要比侧面及内弧侧的差,这可能是弯管接头的弯制工艺及焊接过程使材料组织发生变化,从而影响了材料的性能。

2 失效原因分析

在计量装置中,弯管接头弯曲造成流体力学参数发生变化,容易发生腐蚀。由于计量装置中流体包含原油、油田水、天然气,弯管的腐蚀是多种腐蚀介质共同作用的结果。除了受共同外界条件影响外,不同腐蚀介质间也会相互影响。弯管的腐蚀与流体的运动息息相关,多相流经过弯管后,其流速、液相分布、湍动能、压力大小分布都发生了变化,导致弯管腐蚀加速。高速流体冲刷管壁,破坏腐蚀产物膜,促进腐蚀恶化[9]。弯管处结构的变化,引起流体流动发生变化,破坏了流体稳定的边界层,混输液的速度梯度变大也会使管壁腐蚀更严重[10]。

弯管接头内壁外弧侧在焊接过程中存在一定的焊接缺陷,外弧侧耐腐蚀性能较弱,腐蚀坑首先在这里产生。由腐蚀产物分析可知,弯管内壁主要发生氧腐蚀,这是由于弯管接头内部流体中含有溶解氧,与管壁发生电化学腐蚀,生成疏松多孔的腐蚀产物FeO(OH)。腐蚀产物在基体上的附着能力差,易被内部腐蚀介质穿透。再加上弯管接头内壁外弧侧液体流速较快,冲刷带走表面腐蚀产物[11],不断裸露出新的基体,使得金属基体缺乏有效保护,弯管接头内壁外弧侧不断与腐蚀介质接触,加速腐蚀,腐蚀坑不断向外伸展,最终发生穿孔。

3 结论与建议

失效弯管接头腐蚀类型主要为氧腐蚀,生成的腐蚀产物疏松多孔,不具备保护能力,在流体冲刷作用下不断剥落,造成腐蚀加剧。在焊接过程中,失效弯管接头热影响区存在焊接缺陷,导致其耐腐蚀性能减弱;弯管接头内壁外弧侧耐腐蚀性能最弱,腐蚀坑优先形成于此处,再加上该处腐蚀环境更恶劣,因此更易发生腐蚀穿孔。

建议对弯管接头焊接部位进行焊后热处理,消除焊缝不致密问题。