摩擦因数对多接触面轮胎定型硫化机主承载接触面微动行为的影响

刘志刚,许晓静,童 浩,张晓宇,杨 松,宋丽群

(江苏大学 先进制造与现代装备技术工程研究院,江苏 镇江 212013)

微动是两个接触面之间极小幅度位移(通常为微米量级)的周期性运动[1]。在多接触面硫化机工作中,横梁和底座受到冲击交变载荷的作用,由于立柱和夹紧块结构的刚性不同,立柱与夹紧块接触面之间存在不同程度的相互微滑,即为微动。接触部位在微动的同时产生的微小幅度位移的摩擦磨损加快了接触面的失效破坏过程[2-3]。微动促进了接触表面磨损失效,加速了构件的损伤,使得整个零件失效[4]。

多接触面轮胎定型硫化机工作时立柱与夹紧块的主承载接触面之间的微动现象非常复杂,它受到接触面面积、接触齿数、接触几何形状、摩擦因数、外载荷大小及变化趋势等诸多因素的影响,而且这些参数又相互影响[5-6]。在众多因素中,摩擦因数是影响微动特性的重要因素之一[7-9]。迄今为止,有关接触面之间微动行为的研究极少。本工作以多接触面轮胎定型硫化机为研究对象,分析摩擦因数对其主承载接触面微动行为的影响,利用HyperMesh和Ansys软件计算在不同摩擦因数条件下主承载接触面节点副的相对位移和应力,研究其变化规律,以期为多接触面机械设计和制造提供依据。

1 建立有限元模型

1.1 几何模型

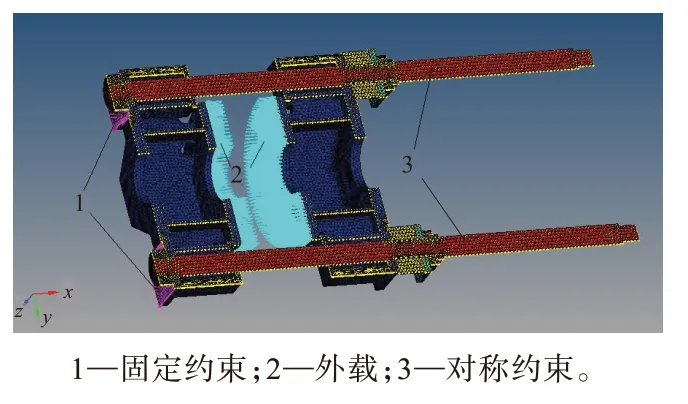

以某公司的多接触面轮胎定型硫化机为研究对象,根据硫化机图纸,运用SolidWorks软件完成三维建模,建立硫化机有限元模型时忽略其中对强度和模态影响小的部件。由于多接触面硫化机的结构对称性,取硫化机模型的1/2进行分析,适当简化模型可减轻工作量和方便计算,提高计算精度和计算效率。多接触面轮胎定型硫化机的1/2三维模型如图1所示。

图1 多接触面轮胎定型硫化机的1/2三维模型

1.2 设置材料参数和网格划分

立柱、底板和夹紧块材料选择45#钢,其余零件材料选择Q235-A钢,材料属性参数如表1所示。

表1 材料属性参数

由于多接触面硫化机的结构较为复杂,为适应不规则的形状,在保证设计精度的同时节省计算时间,将零件网格划分为四面体单元,有限元单元采用Solid45单元。运用HyperMesh软件中的tetramesh功能直接对零件进行网格划分,网格大小控制在6~30 mm。为了节省计算时间和计算资源,满足接触条件,受力的关键零件划分的网格尺寸较小,零件网格划分如图2所示。硫化机中所有零件接触采用面面接触方式,接触面为conta172单元,目标单元为targe169单元。

图2 多接触面轮胎定型硫化机有限元模型网格和边界条件

1.3 边界条件

对多接触面硫化机工作情况进行瞬态模拟分析。为了模拟硫化机在实际工作中的受力情况,在硫化机的横梁和底座上施加大小相等、方向相反的作用力。以此时立柱与夹紧块主承载面的变形情况来表征硫化机某一时刻所受应力和相应的微动情况。

(1)取硫化机的1/2模型进行分析,在对称面上加对称约束,控制对称面之间的位移约束。

(2)硫化机的横梁和底座受力面均有675个受力点,在每个节点上施加1 333+200sin(2πt) N的均布载荷(施加方式及施加面如图2所示),以模拟工作载荷1 800 kN。

(3)在硫化机底座实际固定处施加位移约束,限制硫化机刚体的移动。

为了便于描述由于摩擦因数变化带来的影响,将硫化机的立柱与夹紧块之间接触面的节点进行编号。A,B,C分别表示主、第二和第三接触面,1,2,3,4分别为立柱上的节点编号,与之相对应的1′,2′,3′,4′为夹紧块上的节点编号,如图3所示。

图3 多接触面轮胎硫化机立柱与夹紧块接触面和节点编号

2 仿真结果及分析

为了研究多接触面轮胎定型硫化机接触面之间摩擦因数对微动行为的影响,使用HyperMesh软件前处理和Ansys软件后续计算仿真,通过改变接触面之间的摩擦因数,对硫化机进行大变形非线性瞬态分析计算,分析时间为1S(所施加外载的一个计算周期)。通过计算,提取硫化机立柱与夹紧块主承载面的节点副(A1表示立柱1节点和夹紧块1′节点副,A2,A3和A4以此类推)的相对位移即微动位移和应力,分析不同摩擦因数对微动和应力的影响。

对立柱与夹紧块接触面之间的结构仿真分析中,取7种不同的摩擦因数(分别为0,0.05,0.1,0.15,0.3,0.5和0.9),用相同的有限元模型进行计算分析。

2.1 主承载面微动分析

不同摩擦因数对硫化机立柱与夹紧块主承载面节点副的相对位移变化规律如图4所示。

由图4可知,A1和A4节点副的相对位移变化规律基本一致,微动基本相近,A2和A3节点副也呈现类似的规律,说明在硫化机工作过程中,硫化机受力平稳。当摩擦因数不大于0.15时,立柱与夹紧块主承载面之间的相对位移很小,摩擦因数对微动的影响甚微;当摩擦因数大于0.3时,随着摩擦因数的增大,微动位移显著增大。由此可知,增大摩擦因数会导致机器微动行为加剧,磨损增大。为了减小硫化机在工作时主承载面的微动,延长硫化机的使用寿命,应合理选择零件的制造材料和加工粗糙度,建议摩擦因数应控制在不大于0.15。

图4 不同摩擦因数对各节点副微动的影响

2.2 主承载面接触点应力分析

相同载荷、不同摩擦因数(分别为0.15和0.9)条件下立柱与夹紧块主承载面节点副的应力变化曲线如图5所示。

图5 不同摩擦因数下主承载面立柱与夹紧块节点副应力分布

从图5可以看出:摩擦因数不同导致相同节点处的应力有一定的差异;当摩擦因数为0.15时,4个节点副的应力都不相等,但相差较小;当摩擦因数为0.9时,A2和A3、A1和A4节点副的应力分别趋于相当,但是A2和A3与A1和A4之间的应力差异较大,且立柱接触齿齿根与夹紧块的接触边缘应力大于立柱接触齿边缘与夹紧块的内部的应力;在摩擦因数较大的情况下,立柱与夹紧块所受的应力相对较小。

3 结论

摩擦因数对多接触面定型硫化机立柱与夹紧块主承载面之间的微动行为影响比较显著。当摩擦因数不大于0.15时,立柱与夹紧块主承载面之间的微动位移、接触应力变化均很小。当摩擦因数大于0.3时,随着摩擦因数的增大,立柱与夹紧块主承载面之间的微动位移显著增大,但是接触应力有所下降。摩擦因数是影响硫化机疲劳寿命的重要因素,减小摩擦因数会使硫化机的疲劳寿命相应提高。

综上所述,在多接触面轮胎定型硫化机的设计和实际使用过程中,应特别注意接触表面的质量,即摩擦因数应不大于0.15。