T91膜式壁焊缝纵向裂纹缺陷控制

郝瑞华, 文重明

(太原锅炉集团有限公司,山西 太原 030008)

引 言

T91钢为中高合金钢,组织为回火马氏体,由于具有良好的耐高温性能和蠕变性能,大量应用于大参数电站锅炉的过热器、再热器系统的膜式壁、蛇形管、集箱以及管道等。在锅炉制造行业中,T91膜式壁焊接一直是制造难点,该钢淬硬性强;膜式壁由于结构原因,拘束度大;导致T91膜式壁在制造中容易出现裂纹等严重缺陷。本厂在T91膜式壁制造中,发生一起严重焊缝纵向裂纹缺陷事故,通过试验分析确定了缺陷产生的原因,并制定了相应的纠正措施从而防止了类似缺陷的发生[1]。

1 裂纹缺陷分析

1.1 产品情况简述

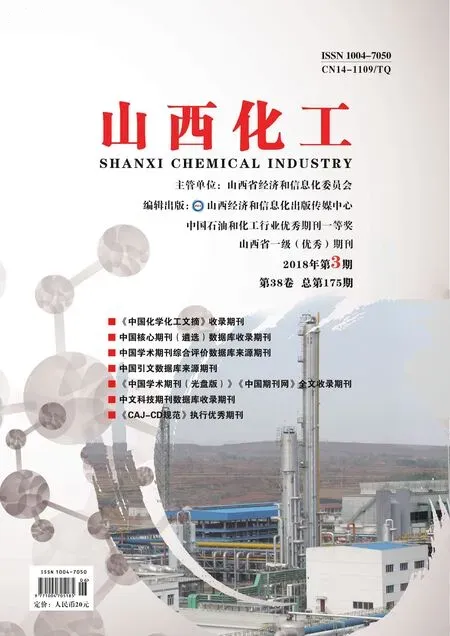

T91膜式壁管子材质SA213-T91,Ф51×7.5 mm;扁钢材质SA387-Gr91,δ6×12 mm;膜式壁长度18 m左右;膜式壁结构形式见图1。

图1 膜式壁示意图

1.2 裂纹情况简述

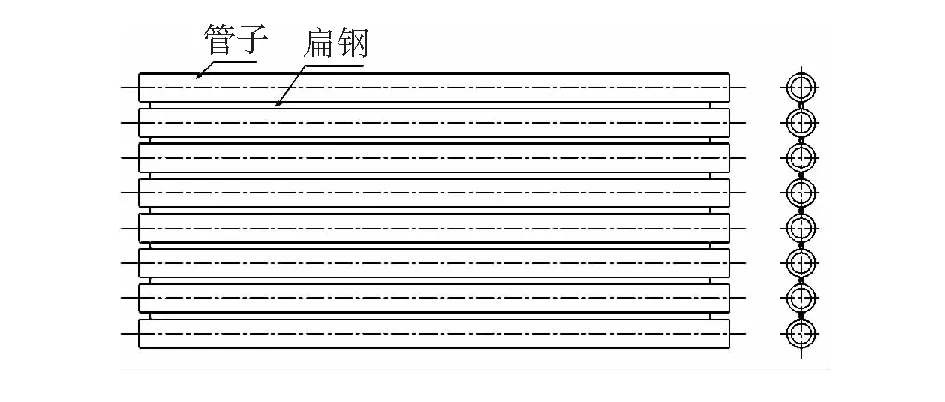

该令号产品在采用单面焊接时(即仅采用上枪焊接后翻片焊接),在翻片焊接完成后,膜式壁后焊侧角焊缝中央位置立即出现多处长度为3 m~5 m的纵向裂纹缺陷,见图2。

产品采用双面同时焊接时,焊后未出现裂纹缺陷,膜式壁经过整体退火后,焊缝出现多处大长度纵向裂纹缺陷,裂纹缺陷长度多为3 m~5 m。

从该批产品上取不同位置焊缝(无裂纹位置、有裂纹位置、修复位置)取样进行宏观金相、微观金相分析,发现所有位置焊缝根部均有微裂纹,根部微裂纹沿角焊缝中央位置向外扩展,角焊缝50×微观金相见图3。

图2 焊缝纵向裂纹 图3 根部微裂纹微观金相50×

1.3 缺陷产生原因分析

1.3.1 裂纹形貌分析

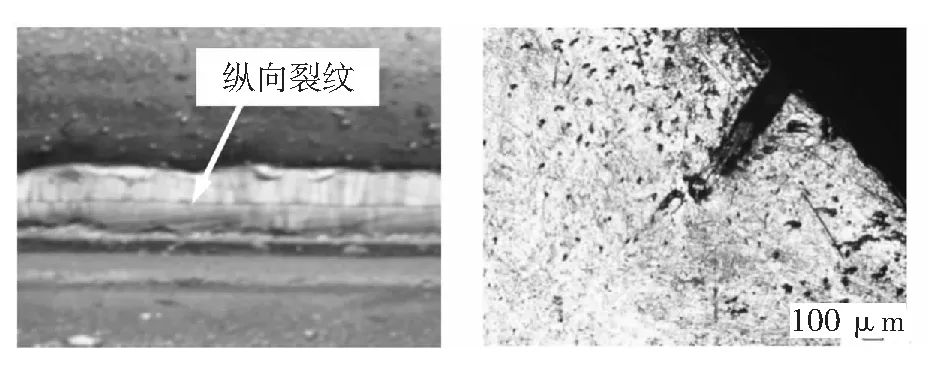

从产品单面焊、双面焊的裂纹情况的产生时机,以及产品角焊缝宏观、微观金相试验可以看出,裂纹产生于室温或高于室温的温度,裂纹起源于焊缝底部坡口间隙端头的应力集中处,即角焊缝根部未焊透位置,且沿角焊缝中央向焊缝表面扩展,或贯通整个焊缝高度,或止于焊缝表层下的区域中。从裂纹形态看,裂纹宽度比较宽,尖端圆钝,不尖细。裂纹边沿平滑,呈直通发展,无微小裂缝短程串接的特征,属热应力裂纹特征,见第72页图4[2]。

热应力裂纹是由于收缩应变超过材料形变能力所引起的裂缝。产生热应力裂缝的力学因素是由加热与冷却不均所导致的不均匀热应变与由于刚性固定,收缩应变在缺口处的应力集中所引起的应力状态。从力学因素的作用来分析,如果收缩应变量足够大,或者应变集中到可以在不同温度下发生应变量超出金属形变能力的情况,这就有可能使裂纹萌生与发展[3]。

图4 裂纹端部形态

1.3.2 制造工艺分析

本厂T91膜式壁制造为20极MPM单元屏焊接、组屏;焊前单元屏整宽、整长预热,预热温度200 ℃~250 ℃,焊后立即采用保温棉覆盖缓冷;焊接参数上枪220 A~260 A,下枪200 A~250 A,焊接速度650 mm/min~700 mm/min,焊丝为ER90S-B9 ,直径Ф1.2 mm。经过行业内T91膜式壁制造调研,均认为本厂T91膜式壁制造工艺、工装等均已处于行业内T91膜式壁领先水平。

1.3.3 焊材分析

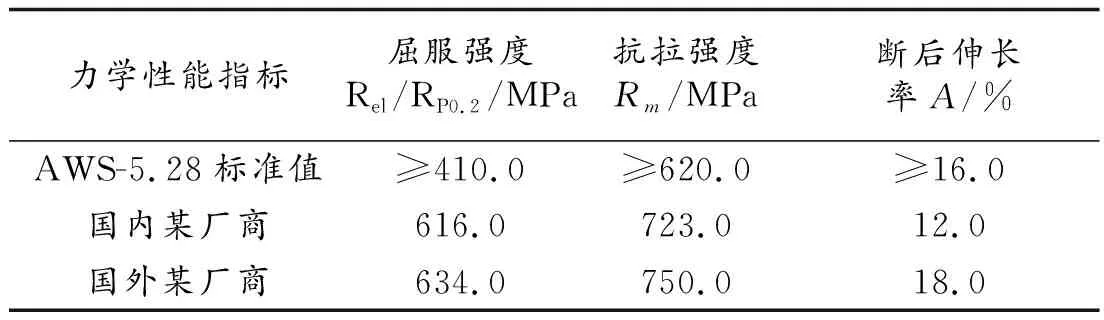

本次制造所使用的ER90S-B9 Ф1.2 mm焊丝为国内某制造厂商,对其进行化学成分分析,结果见表1;对其进行熔敷金属力学性能试验,结果见表2。

从表1可以看出,本次制造所用的焊丝,其化学成分符合标准要求,杂质P含量已经接近标准的极限值;从表2可以看出,其熔敷金属断后伸长率低出标准值4%,不符合标准要求。

1.3.4 产品结构分析

膜式壁产品为多条大长度的纵向焊缝,焊缝坡口形式为非全焊透坡口形式,其焊缝拘束度大,焊缝根部未焊透位置易产生应力集中。

1.3.5 综合分析

综合分析,T91膜式壁由于结构原因,非全焊透坡口形式的焊缝拘束度大,焊缝根部未焊透位置易产生应力集中,再加上本次产品制造所使用的焊丝的焊缝韧性较差,由于冶金因素控制的材料的强度与塑性较低,焊缝在冷却过程中发生收缩应变的应变量超过了材料形变的能力,导致角焊缝根部出现微裂纹,微裂纹从根部扩展至焊缝表面。这种也可以作为裂源在热处理过程中继续扩展或引发二次裂纹的产生和扩展。

2 焊接工艺试验验证

2.1 选购焊材

根据产品裂纹缺陷分析,采购国外某制造厂商ER90S-B9 ,Ф1.2 mm焊丝,焊材回厂后进行化学成分分析和熔敷金属力学性能试验,与上批焊材对比结果见表1、表2。

表1 焊丝化学成分分析对比(质量分数,%)

表2 焊丝熔敷金属力学性能对比

从表1、表2可以看出此次采购的焊丝优于缺陷产品所使用的焊丝。S、P含量低,焊丝熔敷金属力学性能优良,在保证强度合格的前提下,断后伸长率A(%)优于缺陷产品所使用的焊丝,高出标准要求2%。

2.2 焊接试验分析

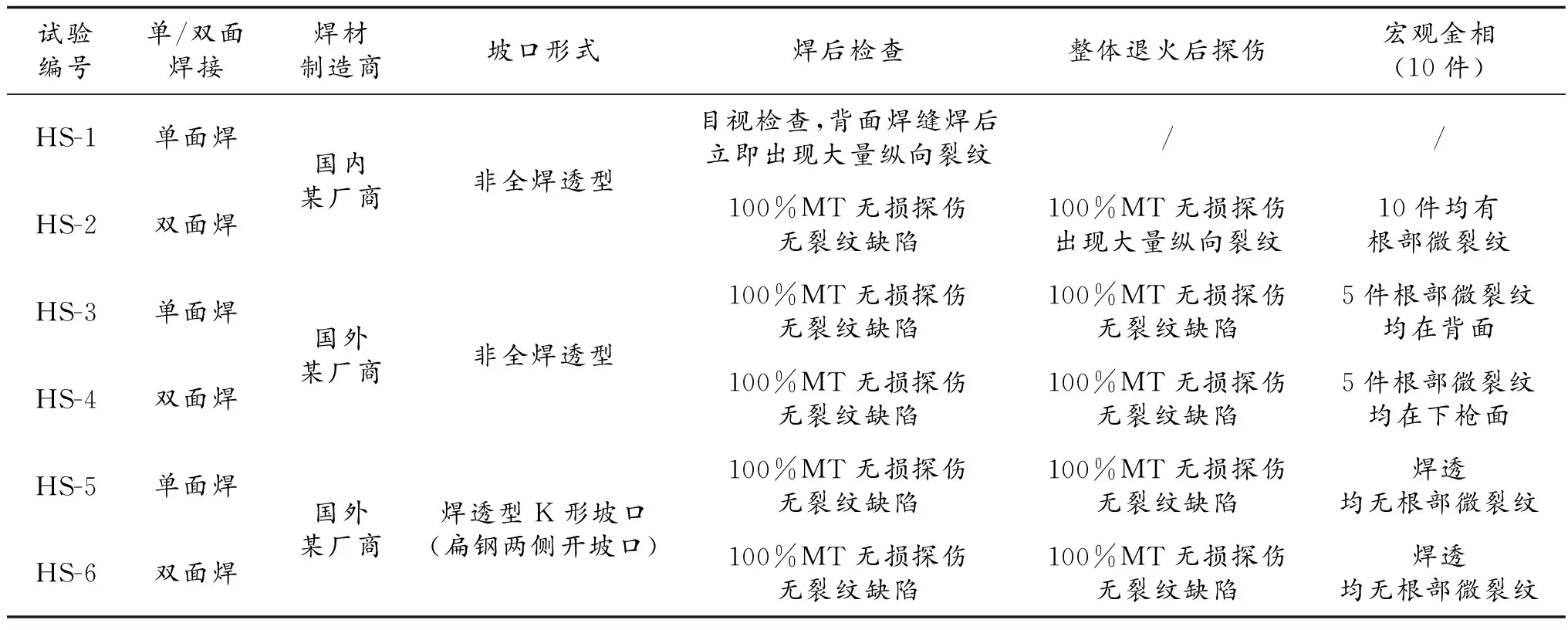

根据焊缝裂纹缺陷分析,采用两种焊丝和坡口形式,模拟产品形式进行多组焊接试验,具体试验内容及结果见第73页表3。

从表3中可以看出,采用缺陷产品所使用的焊丝进行模拟试验,无论是单面焊、双面焊,焊缝表面、根部均出现大量纵向裂纹缺陷;采用新购焊丝进行模拟试验,焊缝表面均未出现裂纹缺陷,进行宏观金相,焊缝根部局部有微裂纹缺陷;管子与扁钢坡口形式变更为焊透型的坡口形式(扁钢两侧开K形坡口)后,焊缝根部焊透,焊缝无缺陷。

表3 模拟产品焊接试验

3 结论

1) 焊丝是影响焊缝质量的关键因素,某厂商焊丝P含量接近上限,熔敷金属延伸率低于标准最低要求,断裂功降低,导致在结构应力及根部应力共同作用下产生由根部开始沿焊缝中心至焊缝表面裂通形的裂纹,以及大量即将裂通的裂纹在热处理后或返修过程中裂通。裂纹特征属热应力裂纹。建议焊丝回厂后进行化学成分分析和熔敷金属力学性能试验,优选焊丝,严格控制焊丝中S、P等元素含量,保证良好的熔敷金属力学性能。

2) T91为马氏体钢,膜式壁制造中若管子与扁钢采用非全焊透坡口形式,扁钢与焊缝角焊缝根部位置由于应力集中容易萌生根部微裂纹。

3) 采用质量合格的焊丝,管子与扁钢采用全焊透坡口形式,在保障制造工艺和工装的前提下,可以避免膜式壁焊缝纵向裂纹缺陷的萌生和扩展。