粘合体系对橡胶-镀锌钢丝绳粘合性能的影响研究

刘天哲

(河南天工科技股份有限公司,河南 平顶山 467000)

在替代产品(如芳纶芯输送带)全面投放市场之前,具有高强度、低伸长、成槽性好和接头可靠等优点的钢丝绳芯输送带在大运输量和超长距离的物料输送场合发挥着重要作用。粘合胶与镀锌钢丝绳之间的粘合强度对输送带使用寿命和接头效率起着决定性作用。为满足不断提高的使用要求,进一步改善和提高粘合胶与钢丝绳之间的初始粘合强度以及老化后粘合强度保持率是钢丝绳芯输送带技术工作的重点。

本工作对钴盐粘合体系、树脂粘合体系和钴盐与树脂并用粘合体系对阻燃钢丝绳芯输送带粘合胶粘合性能的影响进行研究,重点针对几种不同的树脂类粘合剂与硼酰化钴并用体系对橡胶与镀锌钢丝粘合性能的影响进行对比研究。

1 实验

1.1 主要原材料

天然橡胶(NR),1#标准胶,云南农垦集团西双版纳景阳橡胶有限责任公司产品;顺丁橡胶(BR),牌号9000,北京燕山石化橡塑化工有限责任公司产品;氯丁橡胶(CR),牌号320,重庆长寿捷圆化工有限公司产品;硼酰化钴,牌号B23,钴质量分数为0.225,海阳市信业工业助剂有限公司产品;粘合剂AS-88,六甲氧基甲基蜜胺型亚甲基给予体与间苯二酚给予体的衍生物(60 ℃以下为白色蜡状固体)、粘合剂RK(间苯二酚衍生物与活性填料的混合物,白色或浅棕色粉末),江苏国立化工科技有限公司产品;粘合剂RE和A,江苏省常州曙光化工厂产品;粘合剂PER,兼具亚甲基给予体与亚甲基接受体双重功能,浅棕黄色粉末,常州市协盛化工有限公司产品;镀锌钢丝绳,结构为6×7-WSC,直径为5.5 mm,华勤钢丝绳有限公司产品。

1.2 基本配方

粘合胶与镀锌钢丝绳之间的粘合是靠范德华力物理作用或键合力化学作用实现的[1]。其中,键合力远大于范德华力且有益于提高粘合界面抗老化能力,在配方中使用粘合体系可以在粘合胶与骨架材料表面产生化学键,提高粘合强度[2]。研究表明,生胶、硫化/促进剂、白炭黑、炭黑、氧化镁、防老剂以及软化剂品种和用量对橡胶与镀锌钢丝的粘合性能都有影响[2-8]。本工作兼顾胶料的粘合性能和阻燃性能,确定试验基本配方为:CR/NR/BR 100,炭黑 40,白炭黑 10,氧化锌 5,氧化镁 2,硬脂酸 1,防老剂 2,阻燃剂 5.6,硫黄 2.5,促进剂NS/DM 1.5,粘合剂 变量。

1.3 主要设备与仪器

XK-160型两辊开炼机,烟台橡胶机械厂产品;F270型密炼机和XM140型密炼机,大连橡胶塑料机械股份有限公司产品;UR-2010SD型无转子硫化仪,优肯科技股份有限公司产品;XLB-600-3(D)型平板硫化机,青岛双菱科技设备有限公司产品;TCS-2000型电脑系统电子拉力机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

小配合试验胶料在开炼机上进行混炼,加料顺序为:生胶→小料(氧化锌、硬脂酸、防老剂、硼酰化钴、部分粘合剂等)→阻燃剂→补强填充剂→硫黄、促进剂和另一部分粘合剂→薄通6次,下片。生胶塑炼辊距为0.5~1 mm,辊温为(50±5) ℃;加料混炼辊距为2~3 mm,每种料吃完后左右割刀4~5次;薄通辊距为0.5~0.6 mm,打三角包;下片辊距为3~4 mm。

胶料在平板硫化机上硫化,粘合强度试样硫化条件为147 ℃×45 min,其余试样硫化条件为147 ℃×35 min。

1.5 性能测试

胶料各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 小配合试验

2.1.1 粘合体系对粘合胶性能的影响

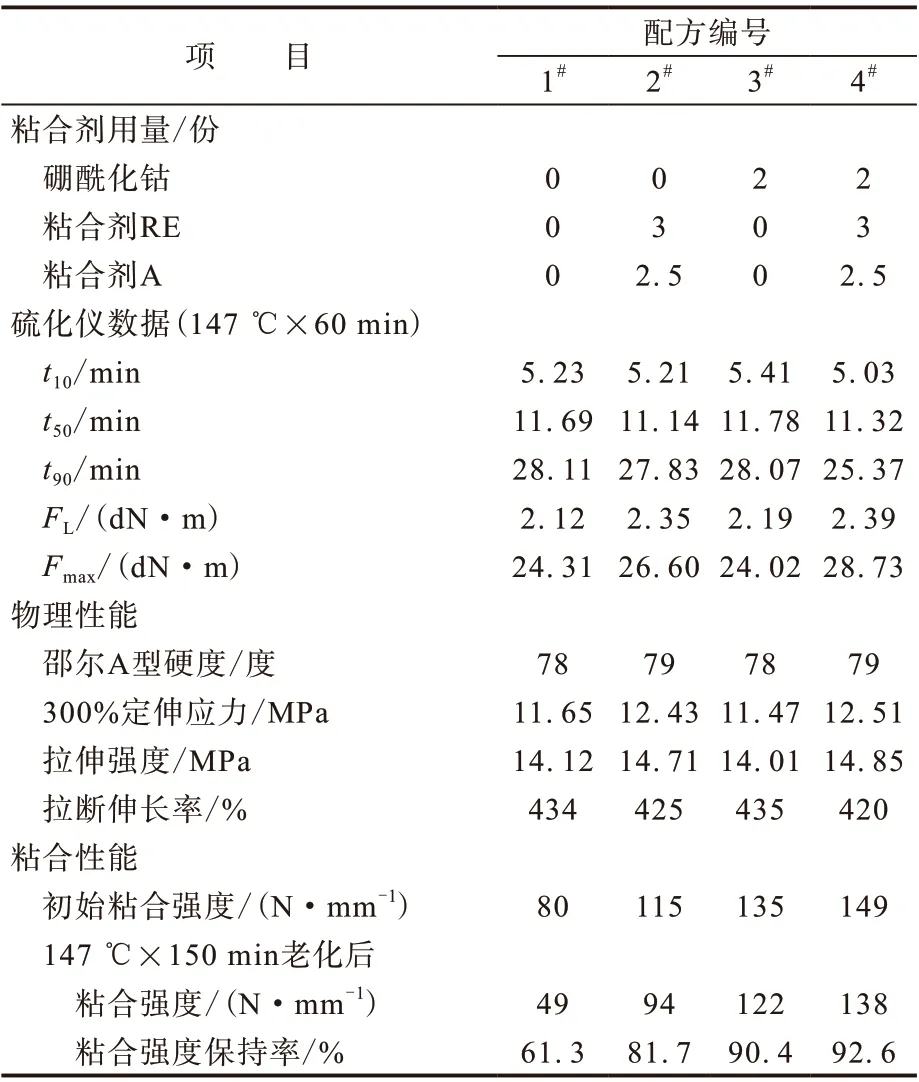

研究表明,当钴盐类粘合剂硼酰化钴的用量为2份[3]、树脂类粘合剂RE/A用量为3/2.5份时,可明显改善粘合胶的粘合性能[4]。钴盐、树脂和钴盐/树脂并用粘合体系对阻燃钢丝绳芯输送带粘合胶粘合性能的影响试验结果如表1所示。

由表1可知:1#配方粘合胶的粘合强度最低,这是由于硫化锌膜增长缓慢且生成量极小[2];与1#配方相比,2#,3#和4#配方粘合胶的粘合强度和老化后粘合强度保持率都有不同程度的提高,可见硼酰化钴、粘合剂RE/A、硼酰化钴和粘合剂RE/A并用的粘合体系对粘合胶的粘合强度有增进作用,硼酰化钴的粘合增进作用比粘合剂RE/A显著,4#配方粘合胶的粘合强度最高,是由于硼酰化钴与粘合剂RE/A发生协同作用的结果;与1#配方相比,2#和4#配方粘合胶的拉伸强度和定伸应力略大,3#配方粘合胶差别不大。由此可知,粘合剂RE/A体系可稍提高粘合胶物理性能,并利于粘合,而硼酰化钴对粘合胶物理性能影响不大。

表1 不同粘合体系对粘合胶性能的影响

2.1.2 粘合体系中树脂类粘合剂种类对粘合胶性能的影响

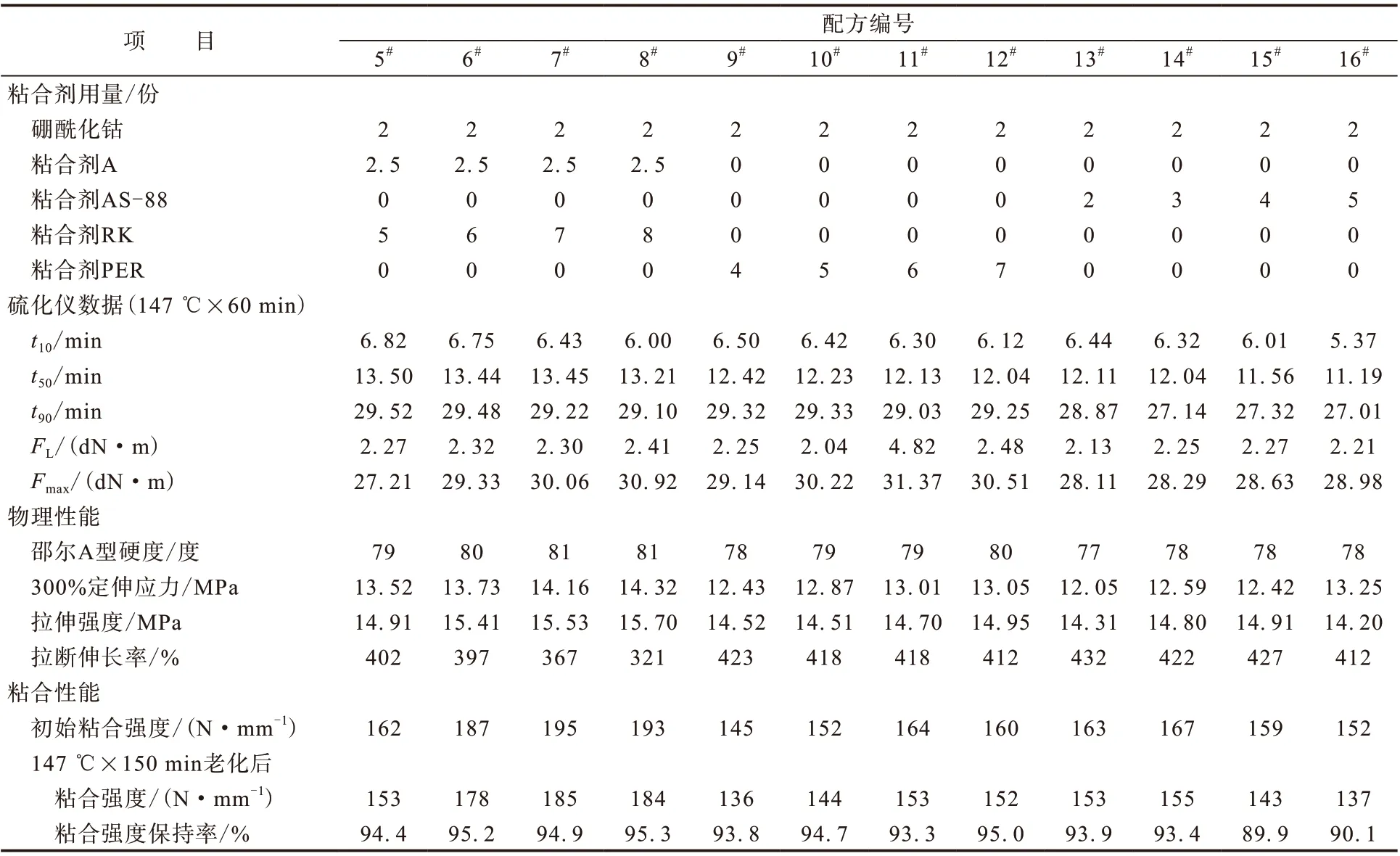

粘合剂RK/A、PER和AS-88分别与硼酰化钴组成并用体系,其对粘合胶粘合性能的影响试验结果如表2所示。

由表2可知:在试验用量范围内,随着粘合剂RK和粘合剂PER用量的增大,粘合胶t10有缩短的趋势,硫化胶的拉伸强度和300%定伸应力逐渐增大,拉断伸长率减小,邵尔A型硬度增大,粘合强度先增大后略有减小;随着粘合剂AS-88用量的增大,粘合胶t10缩短,邵尔A型硬度、300%定伸应力和拉断伸长率变化不明显,粘合剂AS-88用量为3~4份时硫化胶拉伸强度稍高,粘合强度逐渐减小,这是由于随着t10的缩短,硫化过程中粘合胶向钢丝绳缝隙中的渗透时间缩短,不利于粘合。

表2 并用粘合体系中树脂类粘合剂种类对粘合胶性能的影响

与4#配方粘合胶相比,在试验用量范围内,使用以上树脂组成的并用粘合体系的配方均能获得比粘合剂RE/A体系更好的粘合效果。从硫化仪数据看,这几种粘合体系配方粘合胶的t10和t50都比4#配方粘合胶长,在硫化过程中胶料有充足的时间渗入合股钢丝绳缝隙中,利于粘合强度的提高;从物理性能上看,使用粘合剂RK/A和粘合剂PER粘合胶的拉伸强度和定伸应力高于粘合剂RE/A粘合胶,有利于提高粘合胶的粘合强度。

2.2 大配合试验

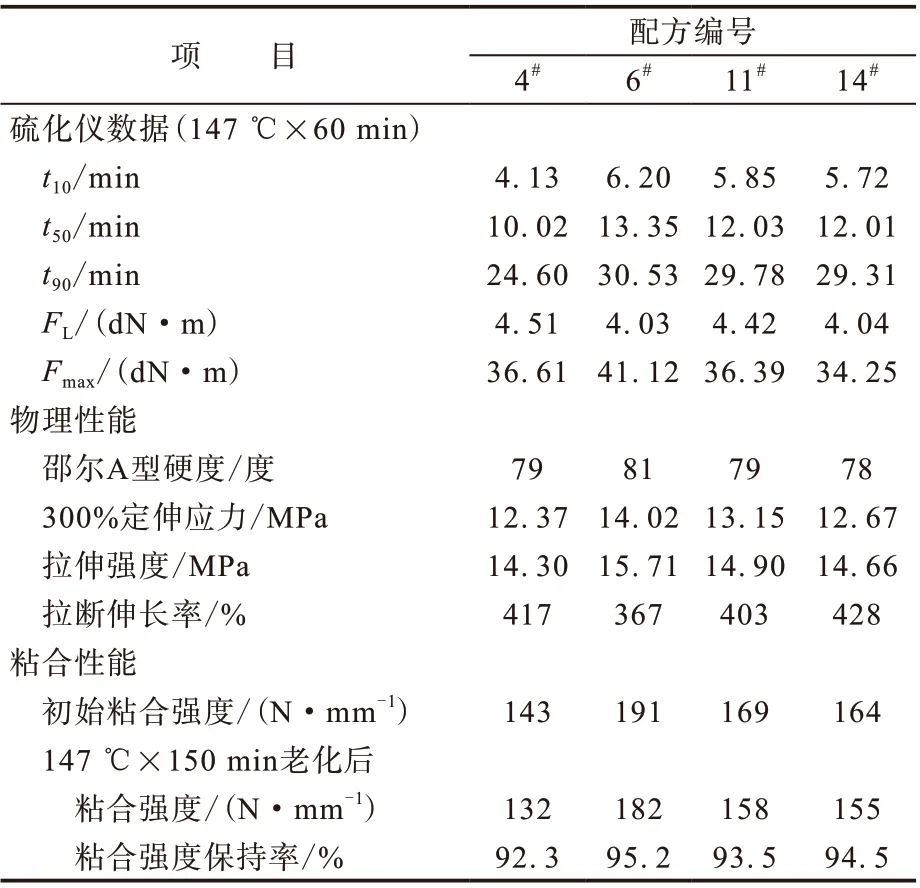

根据以上试验结果,综合考虑成本和性能等因素,确定车间大配合试验配方为4#,6#,11#和14#。

大配合试验胶料采用两段混炼,一段混炼在F270型密炼机中进行,转子转速为20 r·min-1,压砣压力为0.6 MPa,混炼工艺为:生胶、小料、硼酰化钴、粘合剂RK、PER、RE和阻燃剂,压压砣40 s 炭黑,压压砣30s压压砣25s压压砣25s混炼300s排胶,温度为110 ℃;二段混炼在XM140型密炼机中进行,转子转速为20 r·min-1,压砣压力为0.4 MPa,混炼工艺为:一段混炼胶、硫黄、促进剂、粘合剂AS-88和A,压压砣30s压压砣30s排胶,温度小于105 ℃。

在大配合试验过程中,6#配方一段混炼排胶时有刺激性气味的白烟冒出,这是粘合剂RK合成过程中没有反应完全的间苯二酚和有机酸高温挥发造成的,将一段混炼排胶温度由110 ℃调整为105 ℃后此现象明显改善;11#配方混炼过程无异常,粘合剂PER吃粉容易,分散均匀;14#配方粘合剂AS-88为软蜡状固体,导致混炼胶打滑,分散不均,在混炼过程增加了一次提压砣动作后混炼效果得到改善,而且混炼温度高于90 ℃时,粘合剂AS-88胶料粘合性能降低很多,需控制混炼排胶温度低于90 ℃;4#和6#配方二段混炼加入粘合剂A时也出现混炼胶打滑现象,故增加了一次提压砣操作。

表3所示为树脂类粘合剂与硼酰化钴并用粘合体系对大配合试验粘合胶性能的影响。由表3可知:大配合混炼胶的FL和Fmax值比小配合混炼胶大,这是由于混炼胶门尼粘度以及混炼设备、工艺过程与小配合试验不同所致;大配合粘合胶的t10比小配合粘合胶稍短,是因为大配合试验密炼机混炼温度比小配合试验小开炼机混炼温度高;4#配方粘合胶的t10和t50明显缩短,是粘合剂RE/A对温度更加敏感,在混炼时过早发生树脂化反应造成的。由此可见:粘合剂RK,PER和AS-88对含有CR的胶料而言,具有更好的加工安全性;物理性能和小配合粘合胶数据接近;4#配方粘合胶的粘合性能比小配合粘合胶差,是由于其t10缩短造成的,6#,11#和14#配方粘合胶粘合性能与小配合粘合胶差别不大。

表3 树脂类粘合剂与硼酰化钴并用粘合体系对大配合试验粘合胶性能的影响

大配合配方粘合性能均达到国家标准要求,其中粘合剂RK/A体系粘合胶的粘合性能最佳。

将以上树脂类粘合体系扩大应用到普通钢丝绳芯输送带以及一般难燃钢丝绳芯输送带粘合胶中,使用过程中发现这些粘合剂各具特点。

粘合剂RK可以自动称量,称量精准、配料方便,但排胶温度高时产生的刺激性气味白烟污染环境,危害职工身体健康。该产品适用于CR(排胶温度低于105 ℃),抗焦烧性能好,胶料粘合强度和老化后粘合强度保持率高,且拉伸强度高。

粘合剂AS-88是白色蜡状固体,需要手工配料、单独盛装,配料不易且多耗费一个小料袋。二段混炼时为了提高混炼均匀性增加了一次提压砣动作,增加了能耗和时间成本。

粘合剂PER是粉剂,配料方便,混炼容易,在含CR胶料中使用可使粘合胶获得良好的加工安全性,于140 ℃以上反应生成坚韧的树脂网络结构,使粘合胶获得良好的粘合性能。但该产品性能不稳定,夏季存放期只有3个月,存放超过半年后投入密炼机中分散不开,混炼胶经过开炼机薄通后依然可见棕灰色的粘合剂PER颗粒,失去粘合性能。

粘合剂RE配料时需将整块的琥珀色固体敲碎,单配单装,且软化点低,夏季表面发粘,配料不便。

粘合剂A为无色透明蜡状固体或粘性液体,需手工配料、单独盛装,但稳定性好,低于40 ℃时长期存放性能稳定。其混炼存在与粘合剂AS-88相同的能耗问题。采用粘合剂RA代替粘合剂A,效果良好。

粘合剂PER和AS-88兼具亚甲基给予体与亚甲基接受体功能,可单独使用;粘合剂RE和RK是亚甲基接受体,需与亚甲基给予体配合使用。

3 结语

(1)粘合剂RE/A粘合体系、硼酰化钴、粘合剂RE/A与硼酰化钴并用粘合体系对橡胶与镀锌钢丝的粘合都有增进作用;硼酰化钴对粘合胶粘合性能的影响大于粘合剂RE/A粘合体系;粘合剂RE/A与硼酰化钴并用粘合体系因协同作用,粘合胶粘合性能最好。

(2)与硼酰化钴组合,粘合剂RK/A,PER和AS-88在阻燃钢丝绳芯输送带粘合胶配方(含CR)中使用,可获得比粘合剂RE/A粘合体系粘合胶更高的粘合强度及老化后粘合强度保持率,且混炼胶焦烧时间长,加工安全性好。在试验用量范围内,粘合剂RK/A体系粘合胶的粘合性能最佳。

(3)不同粘合剂的混炼工艺不同。粘合剂PER,RK和RE在一段混炼时加入,粘合剂AS-88在二段混炼时加入;粘合剂RK高温混炼有刺激性气味的白烟生成,混炼温度以不高于105 ℃为宜,粘合剂PE和RE的混炼温度不高于120 ℃时粘合效果好,粘合剂AS-88混炼温度低于90 ℃时,需增加一次提压砣动作。

(4)本工作研究的几种树脂类粘合剂各有优缺点,与硼酰化钴并用对橡胶与镀锌钢丝绳皆有一定的粘合增进作用,设计者可根据输送带产品对粘合性能的要求、材料价格、产品稳定性、配料操作和混炼工艺等因素综合考虑,选择合适的粘合剂品种。