四线接触轴承滚子疲劳寿命试验机的技术改进

周立业,陈晓阳,陆锦才

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海和锦滚子科技有限公司,上海 201600)

轴承寿命具有很大的离散性,为验证设计理论和所选参数的正确程度,考核加工工艺和材料性能是否达到预定要求,为优化设计及延长轴承的使用寿命提供可靠的理论依据,需要获取轴承的疲劳寿命试验数据[1]。

目前常用于考核轴承滚子滚动疲劳寿命性能的试验机主要有推力盘试验机[2]和三滚子试验机[3-4]。推力盘为二线摩擦副接触,接触线上各点的速度不相等;三滚子试验机为三线摩擦副接触,但由于单轴驱动,试验滚子与各陪试滚子之间因速度差常处于滚滑状态:上述因素会降低滚子的接触疲劳寿命,导致测试结果的不确定性。

针对上述问题,新研制了轴承滚子四线摩擦副滚动接触疲劳寿命试验机,但设计时未考虑到实际运行中的潜在问题,试验机运行时温升高、测试结果也存在较大离散性,需对其做进一步改进,以保证其稳定的试验性能。

1 试验机工作原理

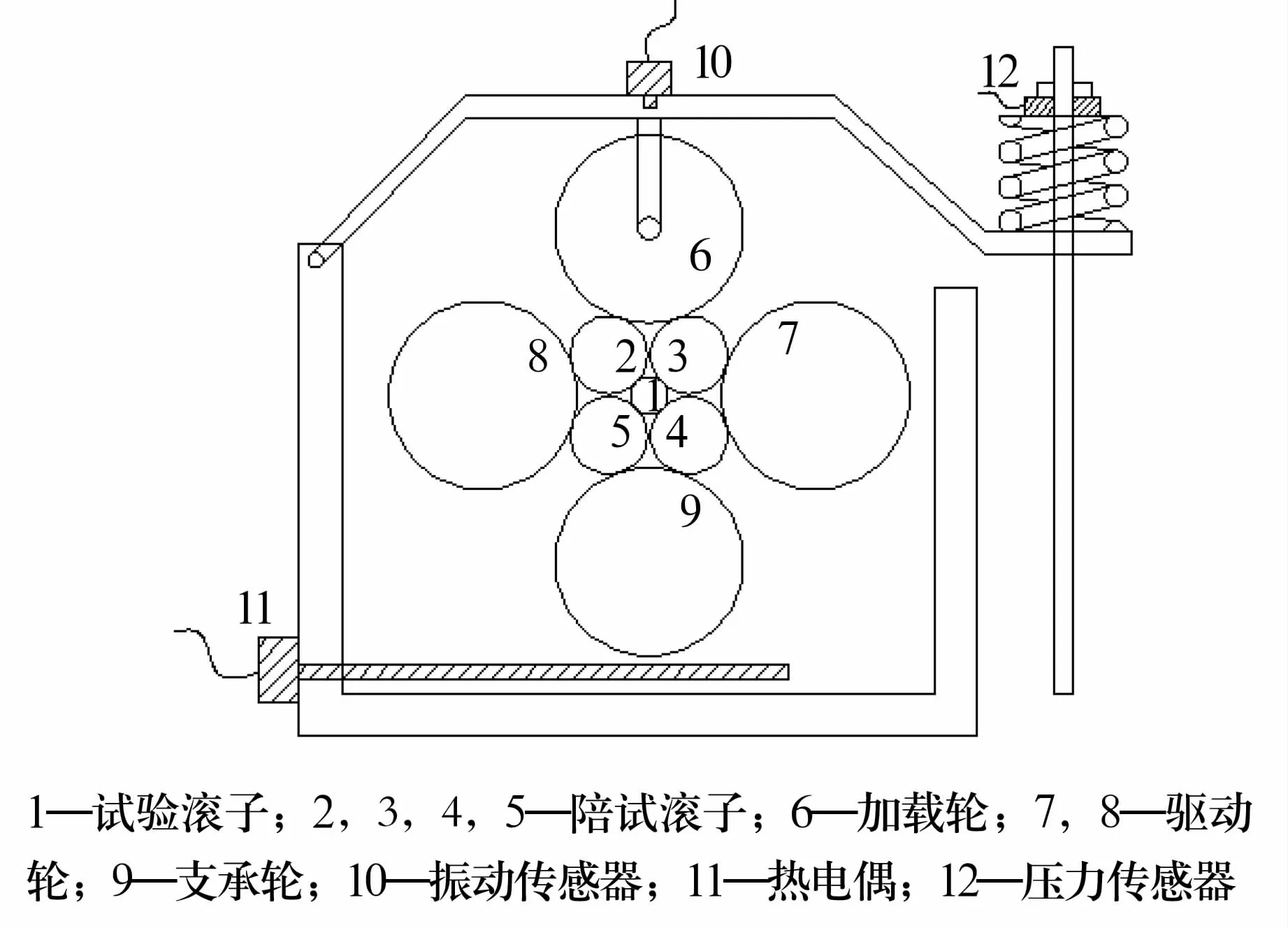

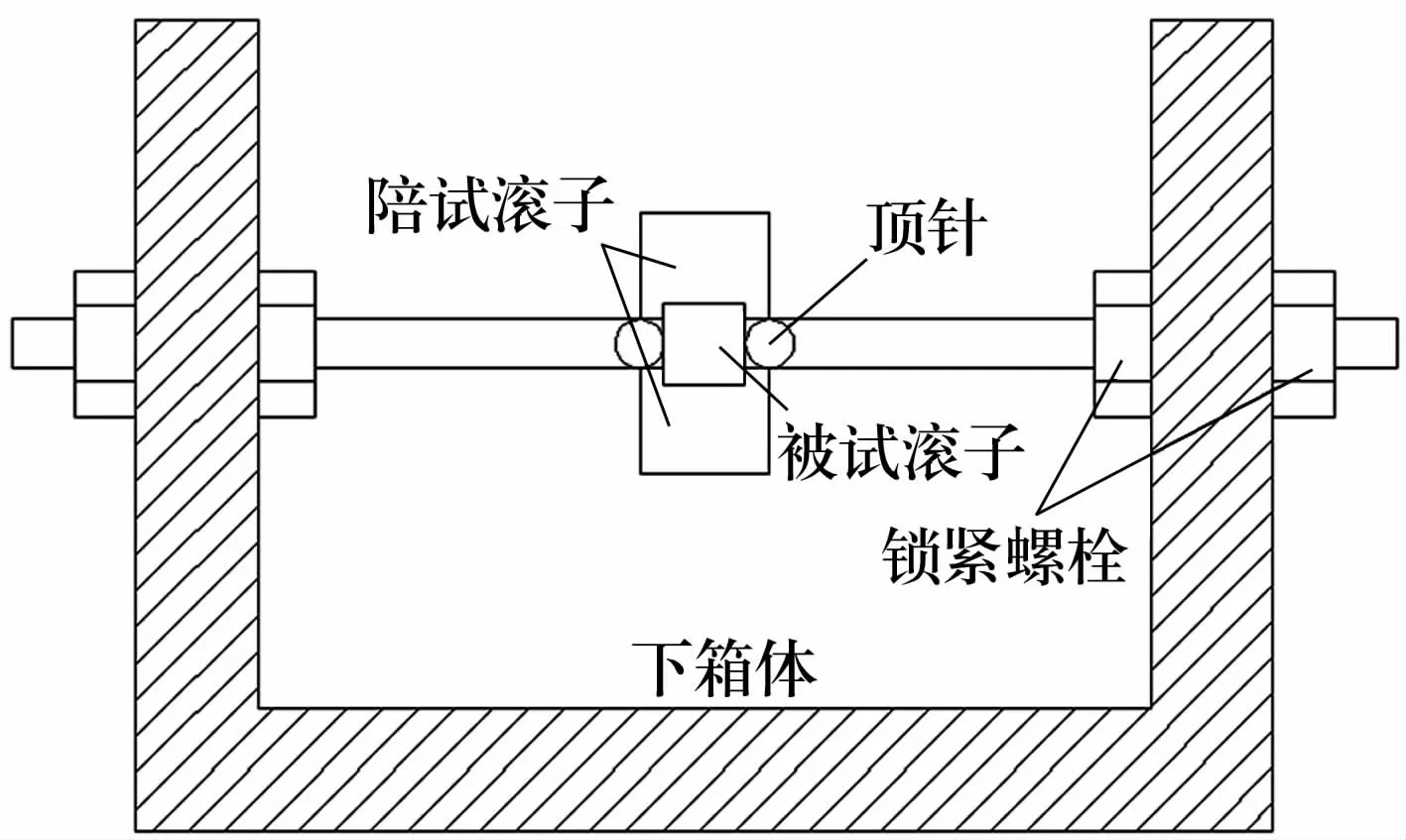

该试验机针对轴承单个滚子设计,从研究滚动接触疲劳强度入手,强化主要的试验条件而弱化次要因素,以最大限度地减小不同因素的交叉耦合作用[5]。试验机原理如图1所示,4个陪试滚子靠4个主轴精确定位的滚轮支承,试验滚子则处于4个陪试滚子的几何中心,以保证其四线接触受力均匀。外力F通过杠杆原理施加在加载轮上,经陪试滚子传递到试验滚子上,试验滚子每转1周承受4次接触应力相等的循环载荷[6]。

图1 试验机原理示意图Fig.1 Schematic diagram of test rig

压力传感器安装在弹簧加载处,以准确施加载荷;加速度传感器安装在加载轮轴的轴承处,以测量振动值;热电偶传感器安装在支承轮轴的下方,测量润滑油的甩油温度;计数器用来测量驱动轮轴的转数,软件后台将其换算成试验滚子的转速,以计算应力循环次数[7]。

2 存在的问题及改进方案

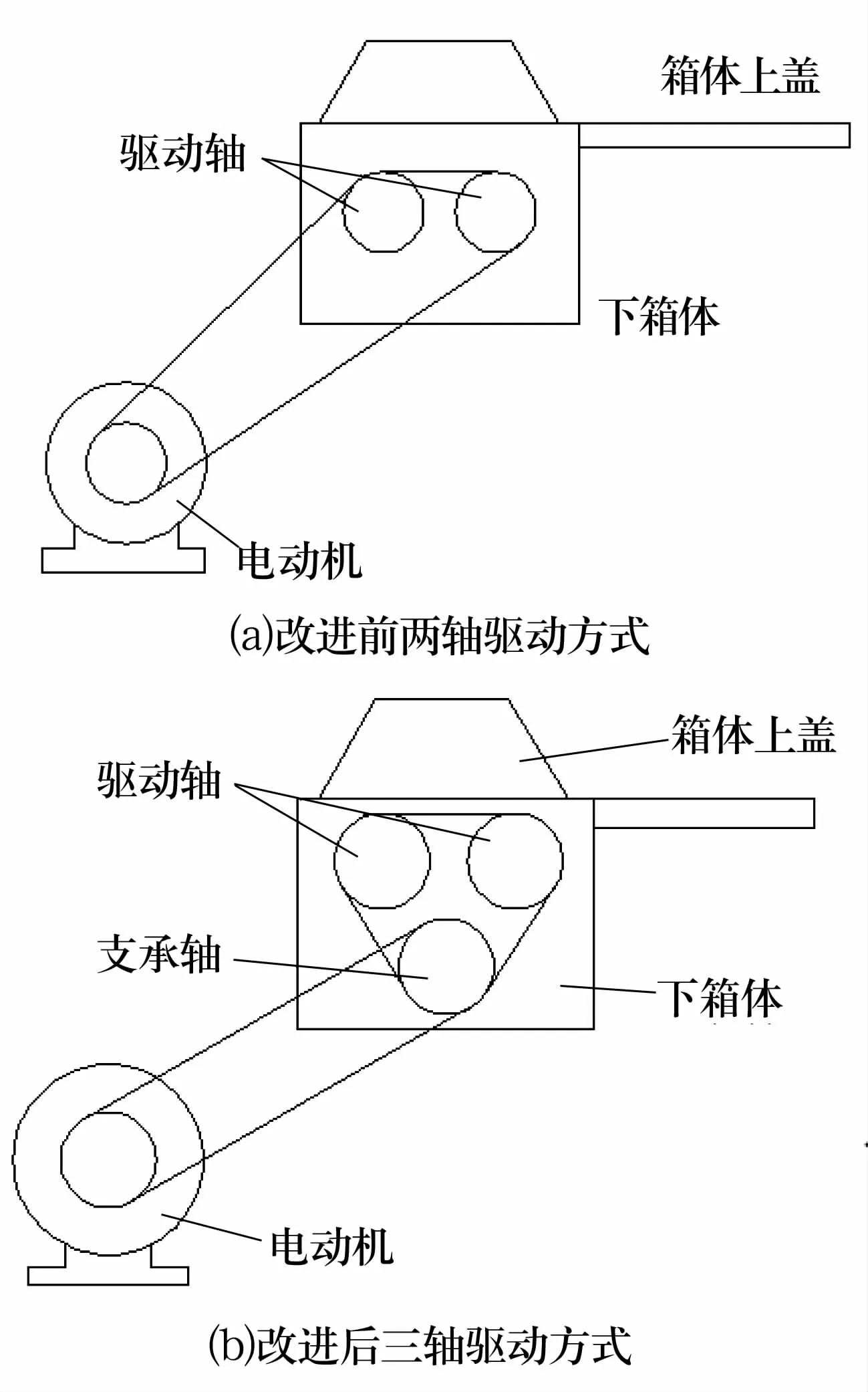

2.1 滚子间存在滚滑现象

试验机所选电动机转速为(965±10)r/min,在调试过程中发现主轴转速明显低于电动机转速,可判别有滚滑现象。分析认为该现象主要是由于重载条件下试验机的两轴驱动方式(图2a)效率不高,从图2a可以看出两受力带轮包角也不同,这也在不同程度上降低了传动效率。考虑到试验机单轴加载,现将驱动方式改为三轴同步驱动(图2b),两驱动轴同步轮与支承轴同步轮通过一根同步带固定,电动机通过带动支承轴上的双联同步轮以保证三轴同步转动。

图2 试验机驱动方案Fig.2 Driving scheme of test rig

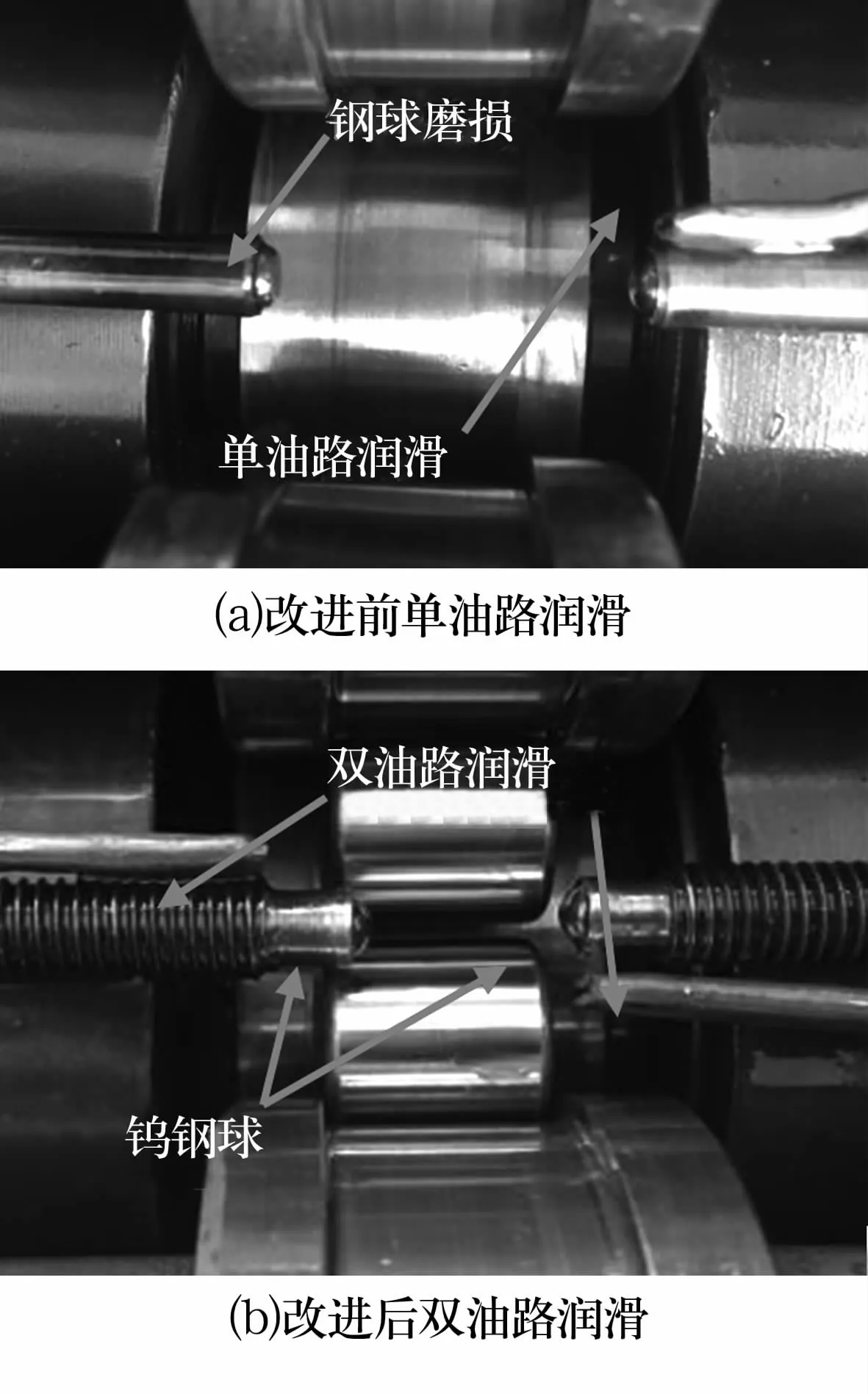

2.2 被试滚子发生轴向窜动

改进前的几次试验过程中,出现了因试验滚子发生轴向窜动导致试验机报警停机的现象。分析认为:1)试验机所采用的单油路润滑使限制试验滚子轴向窜动的另一侧得不到较好的润滑冷却效果,使得顶杆头部的钢球磨损较大,最终导致滚子轴向窜动。从图3a可以看出,不仅球头磨损,而且由于冷却不足,温度过高使顶杆前端也发黑严重。2)由于顶针旋转松动,造成滚子受力不均,严重时被试滚子飞出,导致试验中断。

图3 试验机润滑机构Fig.3 Lubricationmechanism of test rig

为解决上述问题,对试验机油路及锁紧机构进行如下改进:1)在进油路上添加冷却风机,滚子润滑处采用双油管喷油润滑(图3b),顶杆端部则采用钨钢材质的钢球。2)在下箱体壁两侧顶针杆上加双侧锁紧螺母,进一步锁紧顶针杆,如图4所示。利用改进后的试验机进行多次测试,测试结果显示试验机状态稳定,与滚子接触的钢球表面完好,无窜动现象再出现,试验数据的可靠性得到了保证。

图4 顶针双侧锁紧机构Fig.4 Double lockingmechanism of thimble

2.3 数据采集及控制系统

由于滚子接触疲劳寿命试验的试验周期长,依靠人工操作控制试验过程存在试验人员工作强度大的问题,从而增加很多人为误差,影响试验数据;而且试验机出现故障时,处理不及时将导致零部件的损坏。因此,充分利用现代传感器、信号分析诊断等处理技术对测控系统进行完善,进一步实现试验机状态的自动化程度。

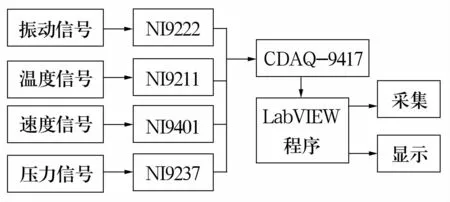

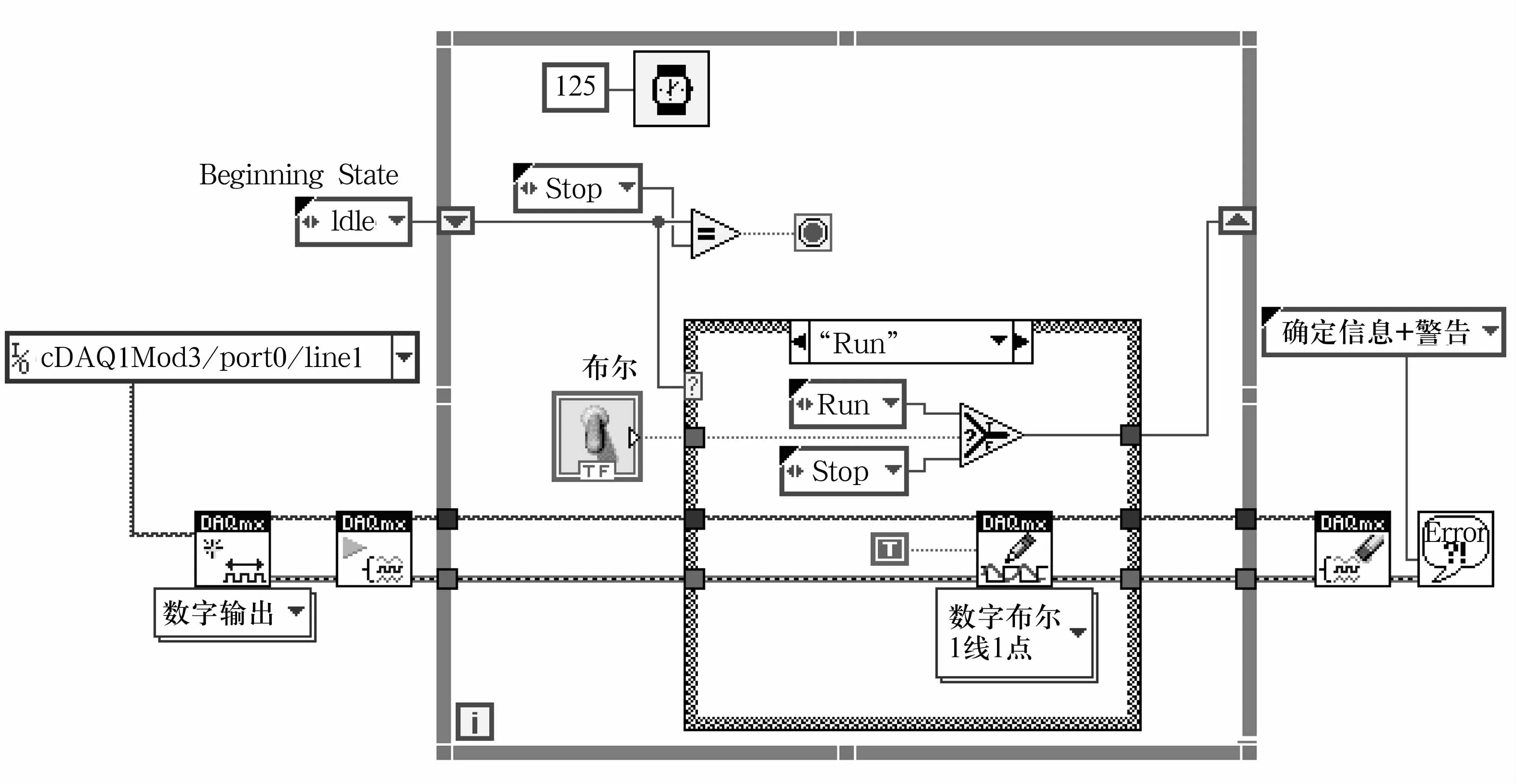

原试验机所加载荷通过计算弹簧压缩量得出,此方法存在较大误差,且不能时刻监测载荷变化情况。为满足不同载荷工况下的试验条件,增设压力数据采集模块,可直观显示试验所加载荷,试验过程中载荷变化也能得到及时修正。其具体的采集系统结构框图如图5所示。

图5 采集系统结构框图Fig.5 Structure block diagram of acquisition system

针对原试验机在滚子失效时不能及时自动停机的状况,对LabVIEW 程序中控制电动机启停的子程序进行修改,由NI9401采集模块的数字输出控制信号控制电动机启停,以按钮的逻辑状态作为激发信号产生的依据,程序执行循环时询问当前按钮逻辑状态,当监测数据如振动峰值、峭度系数以及温度一旦超过设定阈值,将按钮的逻辑状态置反,以此来改变继电器的工作状态,实现电动机的自动启停,子程序如图6所示。

图6 电动机启停子程序框图Fig.6 Subprogram block diagram for start and stop ofmotor

3 试验分析

为验证试验机改进后机械部分的稳定性及测控软件分析系统对试验失效诊断的准确性,对圆柱滚子进行疲劳寿命试验,通过试验数据分析改进后试验机的性能。

3.1 试验方法

采用改进后的四线纯滚动圆柱滚子疲劳寿命试验机进行圆柱滚子的加速寿命试验,自动控制及诊断程序根据温度和振动信号识别试验机是否有部件失效,一旦发生失效,则程序做出判断并停机报警。

如图1所示,在生物毒性测试的基础上Persoone等人[36]提出并完善毒性单位分级评价法,其原理是将测试结果最大半数抑制浓度EC50或最大半数死亡浓度LC50转换为统一的毒性单位(TU)值来评价水质.该方法综合利用多种生物毒性测试结果,计算简单,结果简洁易懂.

3.2 试验条件

驱动电动机额定转速:(965±10)r/min。

润滑方式:40#机油,油泵持续供油润滑,供油量为500 mL/min,润滑油进口压力为0.8 MPa,油箱体积为20 L。

接触应力:3.5 GPa(加速寿命试验)。

陪试滚子:GCr15,2级精度,φ16 mm×16 mm。

试验滚子:GCr15,2级精度,φ10 mm×10 mm,凸度量分别为0,3μm。

3.3 试验结果分析

3.3.1 转速信号变化规律

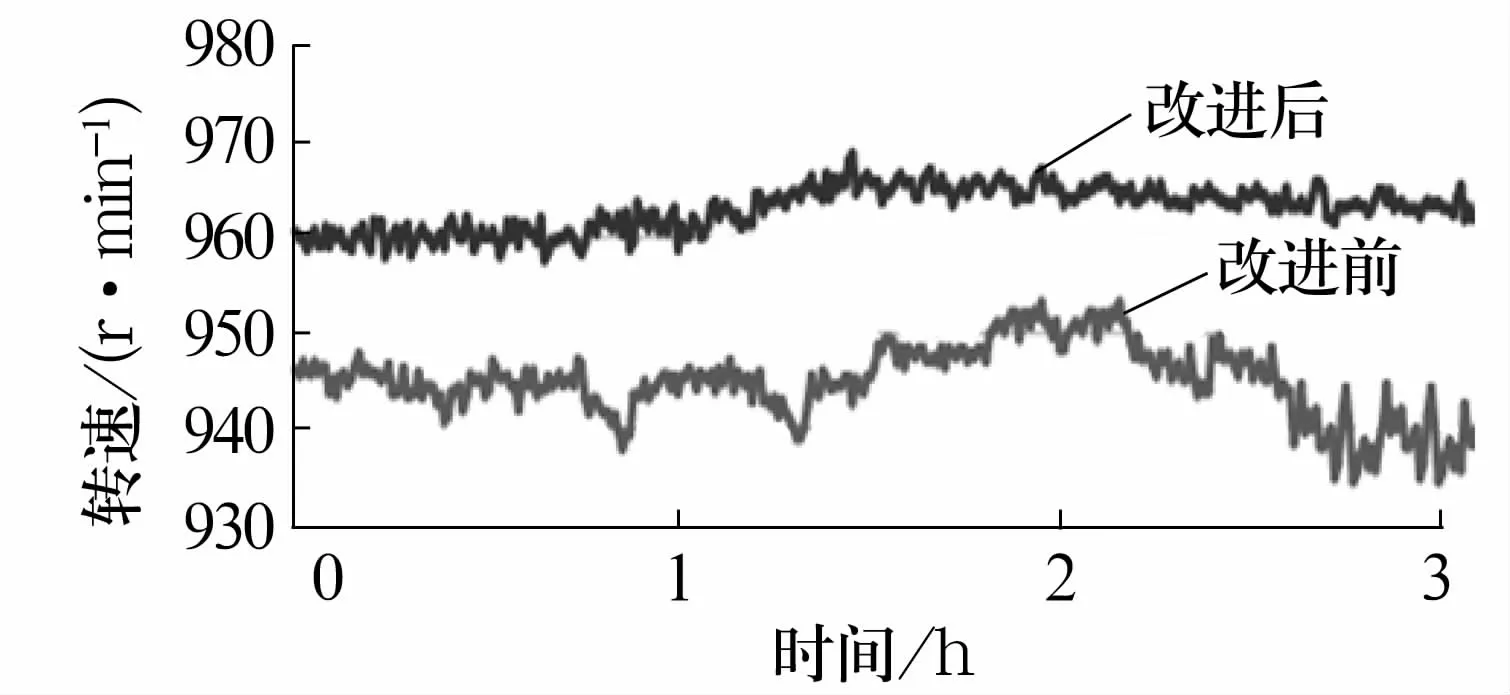

改进前、后所测转速数据如图7所示,从图中可以看出:改进前转速为935~955 r/min,波动较大且不稳定,说明接触副之间存在滚滑现象;改进后转速为(965±10)r/min,与电动机额定转速基本吻合,证明滚滑现象明显降低,可以实现纯滚动试验。

图7 改进前后转速对比Fig.7 Comparison of rotational speed before and after improvement

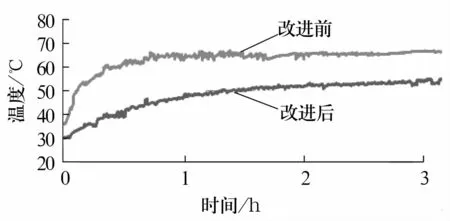

同样规格试验滚子在相同工况下的润滑油温升如图8所示,从图中可以看出:改进前,从起始温度到稳定试验温度的滚子跑合阶段,温升坡度较陡,而改进后的温升坡度较平缓;对于稳定阶段的油温而言,改进后的油温在55℃左右,比改进前降低了10℃左右,可见改进后冷却效果有明显改善。

图8 温升对比Fig.8 Comparison of temperature rise

3.3.3 振动信号变化规律

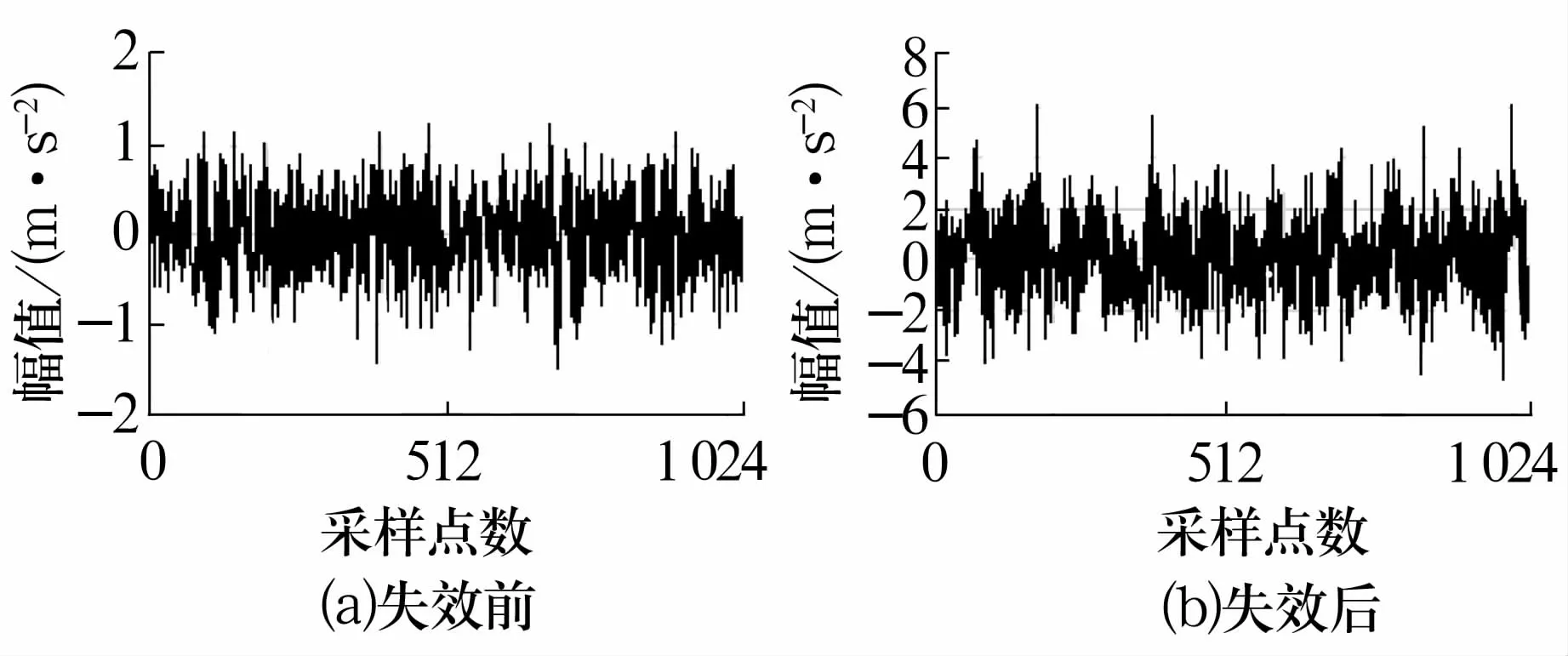

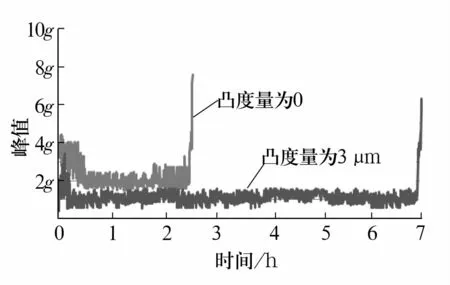

有效分析滚子疲劳失效前后振动信号的变化规律,对圆柱滚子的失效机理有着重要作用,试验机分析系统对峰值和峭度系数这2个常用的时域参数进行分析。从图9可以看出,试验滚子失效时,振动信号时域波形的峰值相比正常运行时的幅值明显增大,可由此诊断其可能存在疲劳失效。从图10可以看出,试验滚子在启动时都有一段振动幅值较大的阶段,即跑合期;对比稳定运行状态下的2种曲线发现,凸度量为0时,滚子的振动峰值在2g左右(g为重力加速度);凸度量为3μm时,滚子的峰值则维持在1g左右,证明在同种工况下,具有凸度量的对数滚子不仅振动峰值较小,而且滚子的疲劳寿命更长。

图9 试验滚子疲劳失效前后的振动时域图Fig.9 Time domain of vibration before and after fatigue failure of tested roller

图10 不同凸度试验滚子的振动峰值Fig.10 Vibration peak of tested rollerswith different convexities

3.3.4 滚子失效程度变化

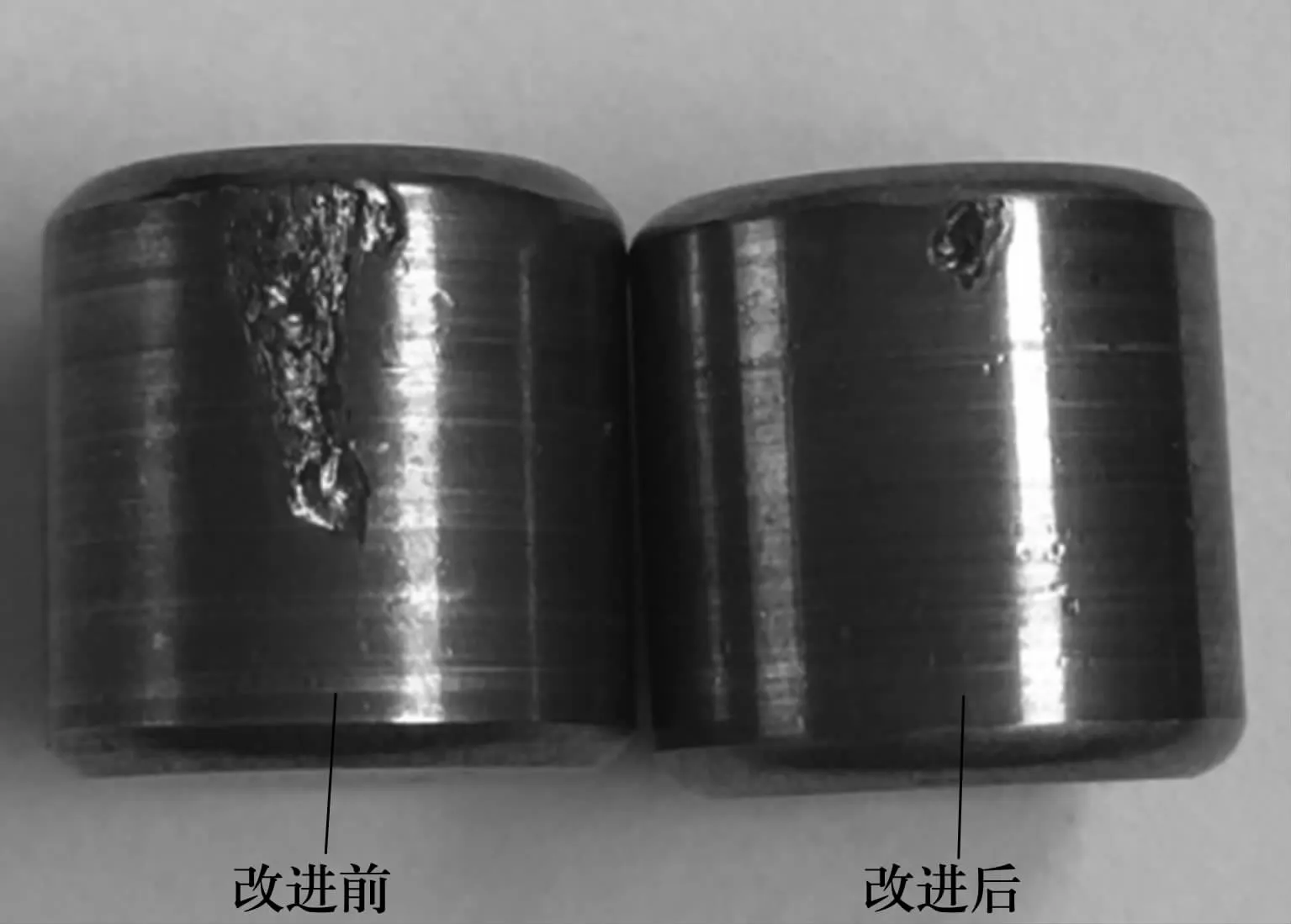

试验机报警停机后,取下试验滚子观察其失效程度,结果如图11所示。从图中可以看出:滚子失效时,改进前试验机未能及时停机,导致试验滚子大面积疲劳剥落;控制程序优化后,滚子一旦出现疲劳点蚀,系统迅速判定失效并予以停机,表明改进后系统可准确实现试验机的自动控制功能。

图11 滚子疲劳失效区域Fig.11 Fatigue failure areas of rollers

3.3.5 失效部位分析

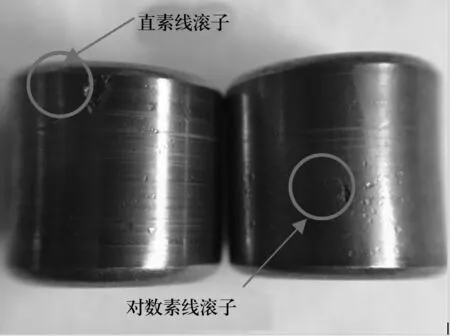

3.5 GPa应力作用下,不同凸度量试验滚子疲劳失效后的失效位置如图12所示。从图中可以看出:直素线滚子出现失效的位置是滚子端部,原因是试验滚子端部与陪试滚子接触应力产生突变,即边缘效应,从而导致端部与端部接触区最易发生疲劳失效;而工程对数素线滚子出现的疲劳失效部位却在滚子中部附近,由此可以看出对数素数滚子的边缘效应明显降低。

图12 试验滚子失效部位Fig.12 Failure parts of tester roller

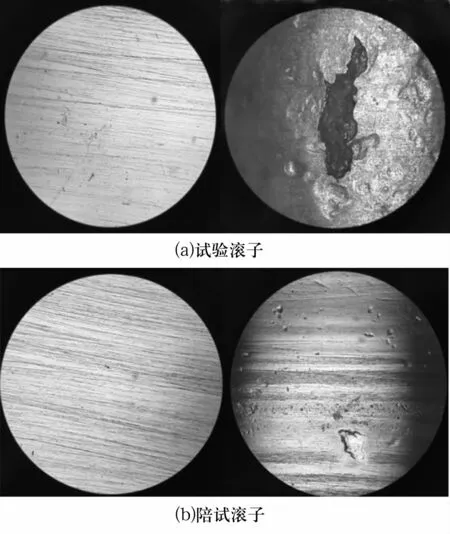

试验滚子与陪试滚子疲劳失效前后滚子表面的显微对比如图13所示(放大50倍)。从显微图中可以看出:试验滚子出现疲劳失效后,其工作表面会出现点蚀坑,这就是导致试验机振动加剧的原因,由振动传感器识别信号并传递到测控系统再由诊断程序判别失效,予以停机;陪试滚子在试验滚子失效时并未出现较大点蚀坑,但与试验滚子接触区域有明显滚动摩擦的痕迹,原因可能是试验滚子疲劳剥落的部分滚动擦伤所致。

图13 滚子表面疲劳失效前后的显微图Fig.13 Micrographs of roller surface before and after fatigue failure

4 结束语

针对轴承滚子四线接触疲劳寿命试验机存在的不足进行改造,通过改变其传动方式为三轴同步驱动,并改善其润滑系统,实现了试验时滚子纯滚动,解决了润滑冷却不佳等问题。利用改造后的试验机对圆柱滚子进行疲劳寿命试验,试验数据分析表明,改进后的试验机可准确判别滚子失效部位,并分析其失效机理。试验测试表明试验机性能稳定,可以应用于工程实际中。

在解决以上实际问题之后,今后可以进一步对加载方式和传动系统进行完善,如实现四轴同步转动,进一步保证试验的纯滚动;此试验机可用于工程对数素数滚子的疲劳寿命试验,通过收集试验数据分析凸度量对滚子疲劳寿命的影响,并对工程对数素线滚子生产的加工工艺做出相应评价。