巨菌草高温快速干燥设备设计与试验

孙庆运 王光辉 王德成 李岩芳 叶炳南

(中国农业大学工学院, 北京 100083)

0 引言

巨菌草系禾本科狼尾草属多年生草本植物,原产自非洲,福建农林大学菌草研究所于2005年自南非引种成功[1]。巨菌草作为一种高产优质的刈割型牧草,一年可以刈割多次,平均产量可以达到150 t/hm2,营养价值丰富[2-3]。另外,巨菌草还可以作为食用菌与药用菌的培养料,以及用于生产乙醇、秸秆生物质燃料等[4]。

巨菌草收获后的含水率在70%~85%之间,物料较高的水活度会引起物料变质[5],不利于巨菌草的贮藏和加工,因此需要降低其内部含水率。通过干燥降低物料中的水分,从而限制微生物生长,阻止化学反应和酶解反应,减少营养成分的损失,延长贮藏时间。

人工干燥主要分为强制通风干燥、高温快速干燥、刈割压扁以及化学添加剂干燥[6]等,其中高温快速干燥方法应用最为广泛[7]。为了实现苜蓿的快速干燥,王光辉等[8]研制了一种牧草组合干燥装备,由气流干燥和转筒干燥组合而成,提高了苜蓿干燥的效率。王建英[9]提出了一种四重滚筒牧草干燥机,并以苜蓿品质作为指标,进行了干燥工艺参数优化。GU等[10]则通过分析柔性颗粒在转筒干燥机内的干燥过程,建立了相应的传热传质模型,分析干燥过程中水分的传递和热量的交换。关于牧草干燥方面的研究还有太阳能干燥[11-13]、自然晾晒[14]等。但是目前国内外尚未见关于巨菌草干燥方面的研究,缺乏针对巨菌草以及高秆禾草高温快速干燥的成套设备以及干燥工艺方法。

本文结合高秆禾草的物理特性,以高温干燥工艺方法为基础,设计一套适合巨菌草以及高秆禾草干燥的高温快速干燥设备,以解决现有设备生产率低、堵料、集料不充分的问题。利用该套设备进行巨菌草干燥生产试验,并与新鲜物料、自然晾晒物料进行对比,分析干燥后巨菌草表观质量和品质的变化。

1 干燥设备总体设计

1.1 整体结构

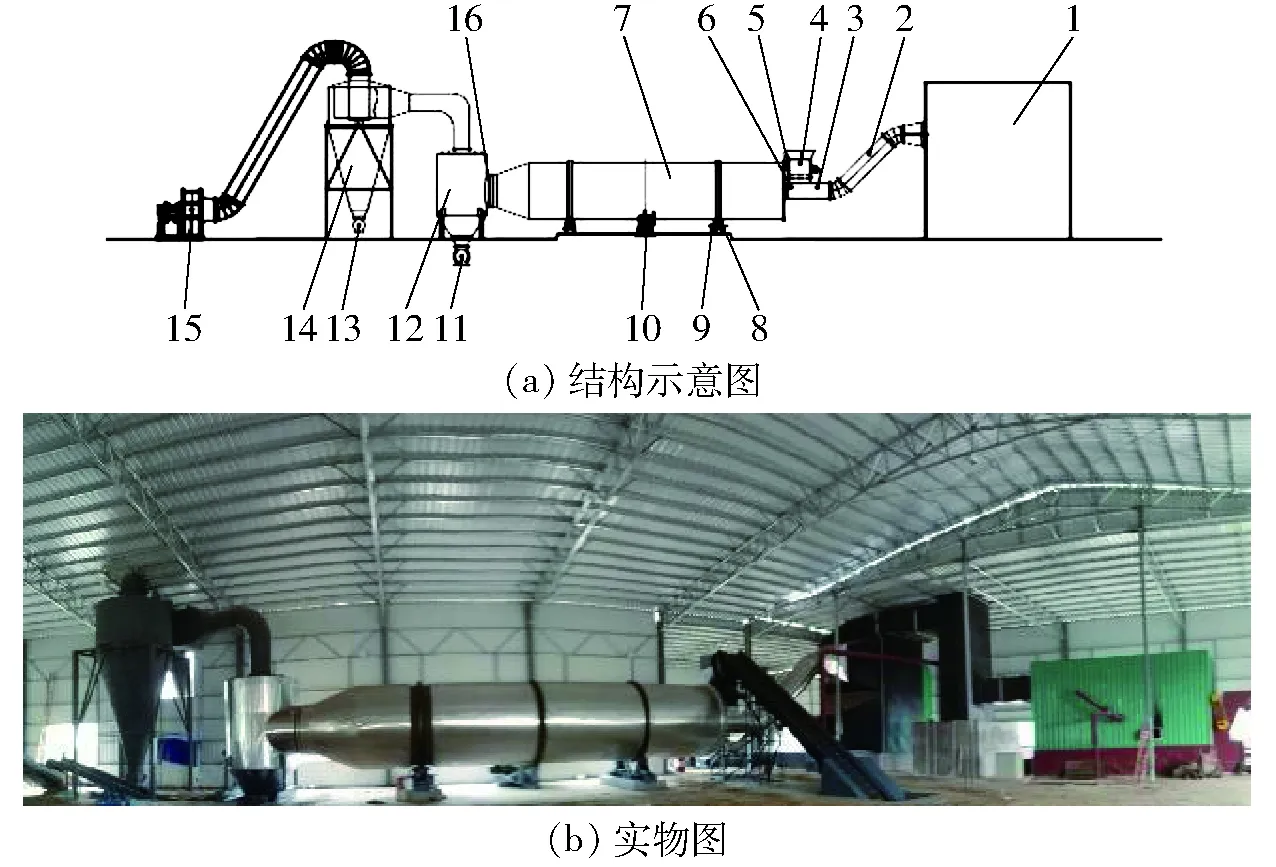

为满足巨菌草干燥的需求,以初始含水率65%、最终含水率17%、生产率3~4 t/h为设计要求,设计了以高温空气为热源的三回程转筒干燥设备。该套设备的总长度30 m,高度为9.5 m,包括进料段、干燥段、集料段、除尘段以及控制单元。其中进料段包括关风器、上料机、进风管路、进料前后温度传感器以及压力传感器;干燥段包括三回程转筒、链传动部分、托轮以及挡轮;集料段则包括集料器、出料关风器1、温湿度传感器和压力传感器;除尘段由旋风除尘器、出料关风器2以及风机组成,其中风机作为物料输送的主要动力。设备整体结构图如图1a所示,图1b为设备的实物图。

图1 干燥设备Fig.1 Schematic diagram and physical drawing of drying equipment1.生物质锅炉 2.进风管路 3.温度传感器 4.进料关风器 5.温度传感器 6.压力传感器 7.三回程转筒 8.托轮 9.挡轮 10.驱动链轮 11.出料关风器1 12.集料器 13.出料关风器2 14.旋风除尘器 15.风机 16.温湿度传感器和压力传感器

1.2 工作原理

设备的热源为673 K以上的高温空气,牧草经进料关风器进入进风管路中,迅速与高温空气混合,发生剧烈的传热传质过程,牧草的温度迅速上升,表面水分快速蒸发,牧草表面和内部形成较大的水分差,在水势的作用下,内部水分迅速迁移到牧草表面,同时高温空气温度降低。高速的高温空气起到输送的作用,牧草依次通过三回程转筒内部的3个筒体,在抄板的作用下牧草与高温空气迅速混合,将牧草内部水分充分蒸发,使牧草内部的含水率降到安全含水率以下。干燥后的整草和碎草由集料器进行收集,物料中的粉尘由气流带走,经旋风除尘器将灰尘排出。该干燥设备通过控制单元控制各部分电动机的启停、转速以及风机风量等,实现最佳的干燥效果。

2 关键参数计算和结构设计

2.1 关键参数的确定

2.1.1热量

依据设备的生产率以及初始含水率等参数,对干燥系统所需热量进行计算。根据文献[15],物料干燥所需要的热量Q可分为3部分,包括物料中水分蒸发所需要的热量Q1、干料升温所需的热量Q2以及产品中残余水分升温所需的热量Q3(假设出口物料的温度等同于出口处气体的温度)。

Q1=W[γ0+cw1(t2-273)-(tm1-273)cw]

(1)

式中γ0——水273 K时的气化潜热,取2 504 kJ/kg

W——水分蒸发量,kg/h

cw1——水蒸气比热容,取1.926 kJ/(kg·K)[16]

t2——干燥设备出口热空气温度,取373~393 K

tm1——巨菌草入口温度,K

cw——水的比热容,取4.18 kJ/(kg·K)

Q2=Gcm(t2-tm1)

(2)

式中G——巨菌草产量,kg/h

cm——巨菌草比热容,参考苜蓿草比热容取1.368 kJ/(kg·K)

Q3=Gcww2(t2-tm1)

(3)

式中w2——巨菌草出口含水率,取17%

换热损失取25%,物料干燥所需的热量为

Qw=1.25(Q1+Q2+Q3)

(4)

需热量计算公式为

(5)

式中t1——干燥设备入口处热空气温度,K

t0——环境的空气温度,K

经计算,每小时所需热量为1.91×107kJ。

2.1.2气体体积流量

空气消耗量的计算公式为

(6)

式中A——单位时间空气消耗量,kg/h

cg——空气的比热容,取1.05 kJ/(kg·K)

空气和水蒸气密度随温度变化的经验表达式为

(7)

(8)

式中ρg——空气密度,kg/m3

ρw——水蒸气密度,kg/m3

t——温度,K

空气的体积流量Vg的计算公式为

(9)

水蒸气的体积流量Vw的计算公式为

(10)

该设备气体总体积流量V为

V=Vg+Vw

(11)

基于以上公式计算得出气体总体积流量为75 000 m3/h。

2.2 主要结构设计

2.2.1入料段

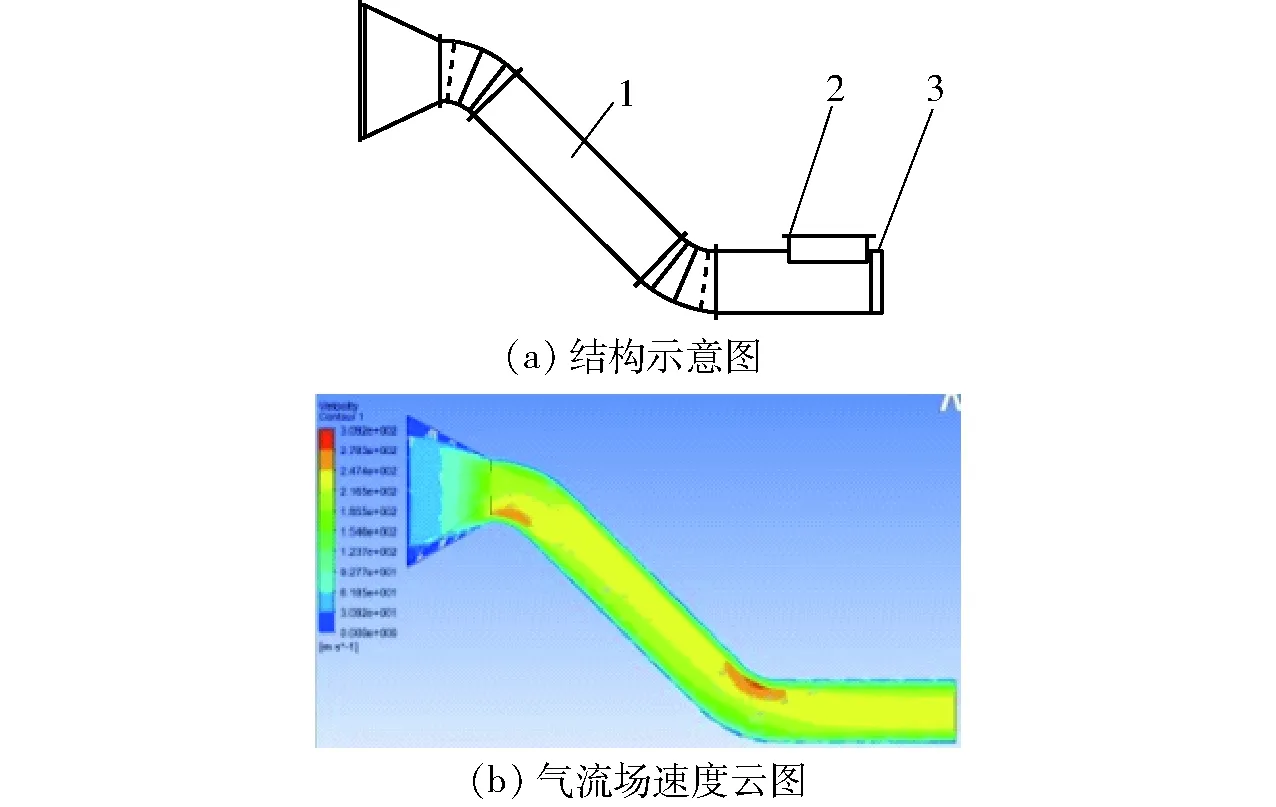

入料段的作用主要是连接生物质锅炉与三回程转筒筒体,并与筒体入口形成密闭环封,由于二者中心线之间存在高度差,因此进风管路存在折弯,如图2a所示。三回程转筒入口风速设计为30~40 m/s,管路半径公式为

V=3 600πR2v

(12)

式中R——入料段管路半径,m

v——入口风速,m/s

图2 入料段结构图和气流场仿真图Fig.2 Schematic diagram and simulation chart of airflow field of feeding section1.管路 2.入料口 3.环封

根据设计要求,入料段管路直径为0.8 m。

为了提高物料进入后的输送能力,避免堵料,通过FLUENT流体仿真软件对入料段内部气流场的变化进行模拟,如图2b所示,来分析入料的最佳位置。从图2b可以看出,在入料段底部折弯处会出现低速区,如果物料从斜段进入将会在底部折弯处出现堆料现象,与高温空气混合会出现燃烧的风险。因此加长了入料段的直段长度,将关风器置于风速均匀的直段上,解决了干燥设备的进料问题,保证高温空气与巨菌草充分混合。

304不锈钢的热膨胀系数α为1.87×10-5K-1,入料段的总长度为6.80 m,正常工作最高温度为773 K。热膨胀长度计算公式为

δ=αl(T-T1)

(13)

式中δ——热膨胀长度,mm

l——不锈钢段长度,mm

T——管路内气体温度,K

T1——环境温度,K

入料段不锈钢管路的膨胀长度为63.58 mm,考虑到筒体的材料为Q235A,热膨胀系数为1.06×10-5K-1,入料段的总长度为10.4 m,外筒工作温度以473 K计算,因此筒体的热膨胀长度为22.05 mm,总膨胀长度为85.63 mm。根据总热膨胀长度确定环封的长度为100 mm。

2.2.2筒体以及内部抄板

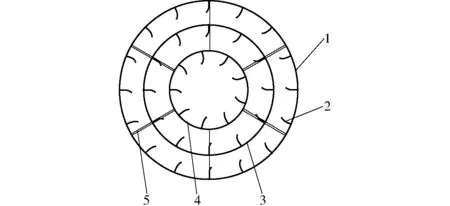

图3为筒体内部结构图,抄板均匀分布于内筒、中筒、外筒,抄板高度一般为两筒之间间隙的1/2。抄板的数量由经验公式获得,即

N=(5~8)D

(14)

式中N——筒体内抄板数量

D——筒体直径,m

图3 筒体内部结构图Fig.3 Inner structure diagram of rotary drum1.外筒 2.抄板 3.中筒 4.内筒 5.虚支撑

当筒体直径较小时,系数选7~8,筒体直径较大时,系数选5~7即可。

根据设计要求,内筒、中筒以及外筒气流的风速依次是17、13、9 m/s,并由总体积流量近似计算筒体直径。

2.2.3筒体传动结构

传统的筒体传动方式采用的是托轮与滚圈摩擦传动,托轮与滚圈摩擦传动的破坏点为托轮轴,根据第三强度理论计算,筒体转矩较大,增大了托轮轴直径,且托轮与滚圈的磨损严重,从而降低了设备的使用寿命。另外当筒体内部的物料量较大时,托轮与滚圈之间的摩擦力所提供的转矩不足以带动筒体转动时,会出现“打滑”现象。本套设备采用了外链啮合传动的方式,不仅解决了摩擦传动所出现的问题,还避免了齿轮齿圈外啮合传动中齿圈破坏更换困难的问题。

由于三回程转筒的质心在中轴线上,因此转动过程中传动机构仅需要克服牧草所产生的转矩即可。转矩的近似计算公式为

(15)

其中

式中TN——转矩,N·m

F——湿草单位生产率,kg/h

ti——滚筒内牧草的停留时间,min

R1——外筒直径,m

R2——中筒直径,m

R3——内筒直径,m

M0——初始湿基含水率,%

Mt——中间湿基含水率, %

Mf——最终湿基含水率,%

(16)

式中P——电动机功率,kW

n——转速,r/min

经过计算所需电动机功率为16.87 kW,因此选择22 kW驱动电动机。

由于托轮轴所承受的扭矩由轴承摩擦力产生,扭矩很小,可以忽略,所以仅考虑筒体的压力所产生的弯矩即可。因此托轮轴的校核公式为

(17)

式中M——弯矩,N·mm

Wt——危险截面抗弯截面模量,mm3

[σ]——许用应力,MPa

2.2.4集料器

集料器的主要功能是收集干燥后的牧草,并将粉尘由高速的气体带走。集料器的结构形式多样,有研究人员曾采用物料撞击壁面的方式收集物料,但存在集料不充分的问题[17]。

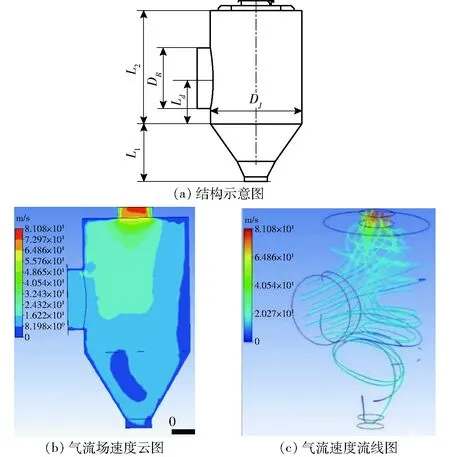

为了保证物料完全落下,并且粉尘被带走,最终确定入口风速为10 m/s,筒体入口直径为1.6 m。本套干燥设备中的集料器采用切入式的进料方式,物料进入集料器内以螺旋的形式运动,物料沿着筒壁螺旋向下,在锥段低速区依靠重力落下,物料经关风器排出,提高了集料器的效率。通过多次仿真分析发现,降低入口的高度Ld,以及加大直筒高度L2与锥段高度L1比值,有利于提高集料器生产效率。最终确定L2/L1=2为最佳参数。集料器筒体直径DJ的计算公式为

DJ=1.5DR

(18)

式中DR——筒体入口直径,m

图4b和图4c为优化后集料器内流场的流速分布图和矢量图。从图中看出,入口中心线以下处于低速区,气流沿壁面向下,质量较大的整料在重力和气流的作用下运动到底部由出料关风器排出,粉尘则随气流进入旋风除尘器。

从工作现场可以看出,集料器出料均匀,物料均从出料关风器排出,旋风除尘器下方无整料和碎料排出,集料效果满足要求。

图4 集料器结构示意图和气流场仿真图Fig.4 Schematic diagram and simulation chart of airflow field of a collector

图5 旋风除尘器结构示意图和气流场仿真图Fig.5 Schematic diagram and simulation chart of airflow field of a cyclone separator

2.2.5旋风除尘器

图5a为该除尘器的结构示意图,进口形式将直段切入改为圆弧切入,使气流平滑地进入,避免了除尘器内部涡流的产生,并提高了除尘效果。旋风除尘器入口最佳风速为18~23 m/s,取18 m/s。入口长宽比为2∶1,因此长和宽分别为1.5、0.75 m。另外减小了直筒高度L4与锥筒的高度L3比值,确定最佳高度比为1∶2,通过增加锥筒的高度L3,提升了除尘效果。直筒长度L4与直筒筒径DZ为

L4=(1.3~1.4)LC

(19)

DZ=2LC

(20)

式中LC——入口长度,m

内筒长度LN与内筒直径DN为

LN=(1.2~1.3)LC

(21)

DN=2LC/3

(22)

图5b和图5c为优化后旋风除尘器内部的气流场,从图中可以看出内部气流沿着锥段螺旋向下,在底部形成零速区,粉尘落下经关风器排出,气流由旋风除尘器上部出口排出。从工作现场来看,排放到空气中的气体为清洁空气,未出现粉尘,改善了工作环境。

2.3 控制单元

控制单元用于控制整个干燥设备的运行,包括输送机、驱动电动机、关风器、引风机、温度传感器等。控制单元选用信捷XC-3型PLC、信捷TG765-NT型触摸屏、纬创AC70-T3型变频器。该控制单元分为自动选择和手动选择两种,其中自动选择根据需求依次打开出料输送带、除尘器关风器、集料器关风器、引风机、转筒、喂料关风器、上料机,引风机风量由变频器控制,转筒转速由电磁调速电机调速机控制。温度传感器采用PT100型热电偶,测量入口温度和出口尾风温度。

3 巨菌草干燥特性试验

3.1 试验材料与设备

试验原料取自广东省雷州市,所选巨菌草的株高在2 m左右,收割后巨菌草长度为2~5 cm,并实现破节处理。物料含水率(湿基)的测定参照文献[18],在378 K温度环境下,干燥24 h。巨菌草的初始含水率为(76±2)%,水活度0.978 2。

设备有高温快速干燥设备(中国农业大学)、DHG-9240A型电热鼓风干燥箱(中仪国科(北京)科技有限公司)、ES1000型电子天平(天津市德安特传感技术有限公司)、LabScan XE型色度仪(美国HunterLab)、KDY-9830型凯氏定氮仪(KETUO)、纤维仪(ANKOM)、Aqualab 4TEV型水活度仪(美国)、JFSD-100-Ⅱ型锤片式粉碎机(上海嘉定粮油仪器有限公司)。

3.2 试验方案

设备调试过程中参数的选择,确定干燥工艺参数为入口温度723 K,出口温度383 K,转筒转速4.5 r/min。收割后的巨菌草,直接经上料机输送至入料段,经干燥设备进行干燥,干燥后的巨菌草放入密封袋中保存,并测量其最终含水率以及其他品质指标。并分别与自然晾晒物料和新鲜物料进行对比分析。

3.3 主要指标参数的确定

3.3.1湿基含水率

湿基含水率计算公式为

(23)

式中Mw——湿基含水率,%

mt——t时刻的物料质量

m0——初始物料质量

3.3.2色泽度

将新鲜物料在313 K恒温干燥箱中,干燥48 h作为对照组。由高温快速干燥设备干燥后的物料以及自然晾晒的物料,同样在313 K恒温干燥箱中,干燥48 h。然后将干燥后的物料由锤片式粉碎机进行粉碎,过1 mm筛,然后经色度仪测量物料的色泽。每组试验重复3次,取平均值。总色差值的计算公式为[19]

(24)

式中 ΔE——干燥前与干燥后巨菌草总色差值

L——干燥后巨菌草的亮度值

a——干燥后巨菌草的红绿值

b——干燥后巨菌草的蓝黄值

L0——对照组的亮度值

a0——对照组的红绿值

b0——对照组的蓝黄值

3.3.3水活度

将干燥后的巨菌草粉碎,并利用水活度仪测量干燥后各组的水活度,当水活度小于0.6时,巨菌草满足贮藏要求。

3.3.4粗蛋白含量

粗蛋白含量的测定参照GB/T 6432—1994。将粉碎后的物料(富含有机物)准确称量0.5 g,在催化剂作用下,使用98%的浓硫酸消化,将物料中的氮化合物转化为硫酸铵;消化液在浓碱作用下蒸馏,释放出氨;冷凝后用硼酸吸收,结合生成硼酸铵;以甲基红-溴甲酚绿作为指示剂,最终用盐酸进行标定[20]。得出氮的含量,根据不同的物料再乘以一定的系数C(通常情况下C=6.25),即为粗蛋白含量。

3.3.5纤维含量

纤维含量由范式纤维测定法进行测定,首先物料经中性洗涤剂煮沸处理,不溶解的残渣为中性洗涤纤维,其中包括半纤维素、纤维素、木质素和硅酸盐。然后经酸性洗涤剂处理,剩余的残渣为酸性洗涤纤维,其中包括纤维素、木质素和硅酸盐。经过换算得到酸洗和中洗纤维含量。

3.3.6生产率

由于生产条件的限制,在设备正常运行过程中,选取3个不同时间段,每个时间段接取1 min物料,称量后求平均值,从而确定最终的单位时间生产量。

3.3.7数据分析

数据由SPSS 20和Excel 2010软件处理后进行分析。

3.4 试验结果与讨论

3.4.1巨菌草的最终含水率以及水活度

高温快速干燥的参数为:入口温度723 K,出口温度383 K,筒体转速4 r/min,干燥后巨菌草的湿基含水率为(16±1.82)%,水活度为0.564 8。这个结果与苹果片干基含水率和水活度之间的数值关系接近[21]。干燥后巨菌草的含水率达到了安全含水率(17%),水活度低于0.6,干燥后的巨菌草满足贮藏要求。另外由于巨菌草特有的物理结构,外部有坚硬的表皮,破碎不完全将会造成内部水分无法散失,因此干燥前需要进一步提高巨菌草收获的破碎程度,实现巨菌草破节处理;另一方面干燥设备参数需要进一步优化,提高巨菌草在转筒内的停留时间,增加水分的蒸发。

3.4.2干燥后巨菌草色泽度的变化

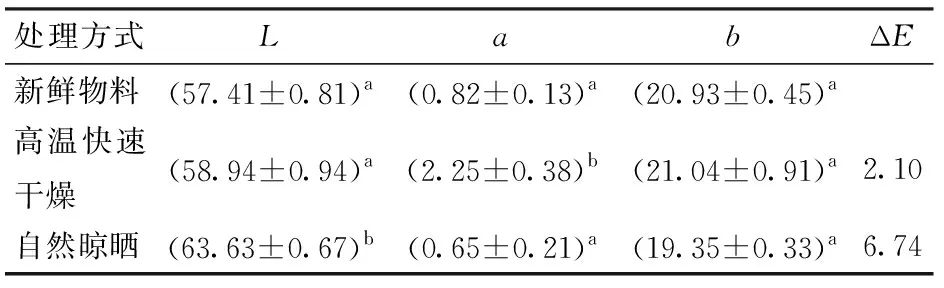

表1为不同处理后巨菌草色泽的变化,结果表明,高温快速干燥与自然晾晒相比总色差较小,与未处理物料的色泽更接近,表观质量更好。高温快速干燥与新鲜物料的L值和b值相比均无显著性变化,亮度值L略有增加,这与莴笋切片的色泽变化相似[22],与苹果片[23]、甜瓜[24]的试验结果相反,这是由于苹果片和甜瓜干燥处理过程中会发生褐变,从而亮度值下降,而对于巨菌草可能是干燥过程对色泽造成了一定的损失,颜色变浅从而亮度增加。另外高温快速干燥后巨菌草a值增加了1.43,说明与未处理物料相比,绿度有所下降,这可能是由于干燥过程中高温造成巨菌草内部叶绿素等成分变性失活,而造成绿度下降。与新鲜物料相比,自然晾晒后菌草的a值与b值无显著性变化,但亮度值L有较

表1 干燥前后巨菌草色泽度的变化Tab.1 Change of color of hybrid pennisetum before and after drying

注:同一列相同字母表示无显著差异(P>0.05),不同字母表示有显著差异(P<0.05),下同。

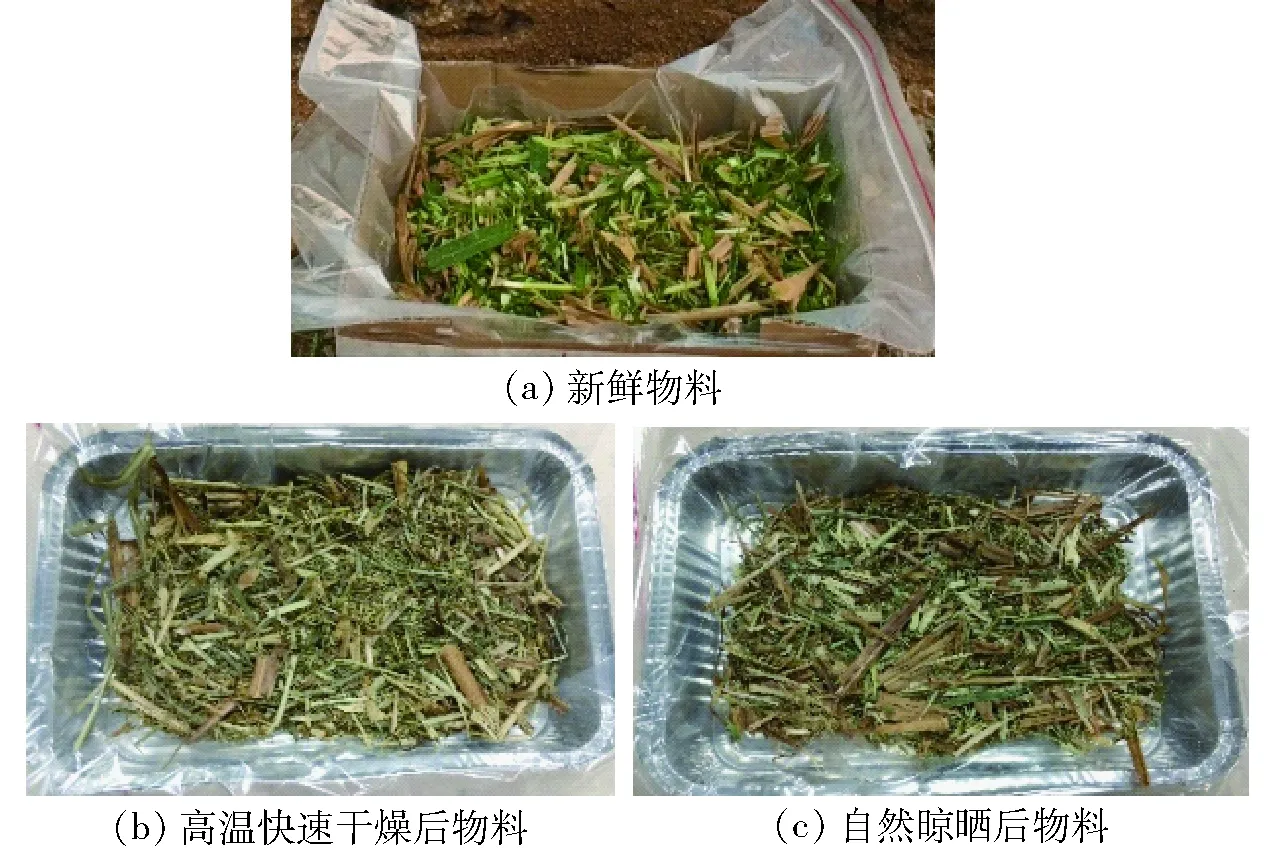

大的上升,增加了6.22。总体上看,高温快速干燥对巨菌草的色泽影响较少。图6a~6c分别为新鲜物料、高温快速干燥后物料、自然晾晒后物料实物图。

图6 不同处理下巨菌草实物图Fig.6 Physical drawings of hybrid pennisetum under different treatments

3.4.3菌草品质的变化

从表2中可以看出,高温快速干燥后的巨菌草与未处理的新鲜巨菌草相比,成分含量均没有显著性差异。高温快速干燥后的巨菌草粗蛋白质量分数下降了0.6个百分点,酸性洗涤纤维质量分数上升了3.17个百分点,中性洗涤纤维质量分数变化较小;与自然干燥相比,粗蛋白质量分数增加了0.63个百分点。而自然晾晒后的巨菌草较新鲜巨菌草粗蛋白质量分数下降了1.23个百分点,中性洗涤纤维质量分数略有下降。与紫花苜蓿的干燥结果类似[14]。数据表明高温快速干燥对物料的品质的损失较少,可以较大限度地保留巨菌草内部的营养成分。

3.4.4生产率的测算

3次物料接取的质量为45.24、43.26、47.76 kg,进而计算得出巨菌草生产率为2.73 t/h。从结果上来看未达到3 t/h的生产率。这主要是由于牧草的初始含水率高于设计含水率(65%),因此由于初始含水率较高而出现生产率未达到的问题;另一方面牧草收割时粉碎的不充分,需要较高的尾风温度使物料达到安全含水率。

表2 干燥前后巨菌草的品质变化Tab.2 Change of quality of hybrid pennisetum before and after drying %

4 结论

(1)基于巨菌草快速干燥的需求,设计了一套大型巨菌草高温快速干燥设备。通过关键参数计算,得到干燥设备每小时耗热量为1.91×107kJ,气体总体积流量为75 000 m3/h。并对关键部件的结构进行了设计,通过FLUENT流体仿真进行了优化。

(2)通过干燥试验得出,在入口温度723 K、出口温度383 K、转筒转速4 r/min的干燥条件下,干燥后巨菌草的含水率为(16±1.82)%,水活度为0.564 8,生产率为2.73 t/h,满足了巨菌草的贮藏需求。

(3)巨菌草高温快速干燥后亮度值L和蓝黄值b与新鲜物料相比均无显著性差异,红绿值a有所增加,a值增加了1.43。与自然晾晒相比,高温快速干燥的菌草色泽变化较小,具有较好的表观质量。

(4)高温快速干燥后巨菌草成分含量与新鲜物料相比均无显著性差异,粗蛋白质量分数降低了0.6个百分点,酸性洗涤纤维质量分数上升了3.17个百分点,与自然晾晒相比,粗蛋白质量分数增加了0.63个百分点。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)