基于数值模拟与实验的三角转子泵性能研究

李术才 李梦天 张 霄 张庆松 郝彭帅 王子昂

(山东大学岩土与结构工程研究中心, 济南 250061)

0 引言

三角转子泵是一种基于Wankel发动机传动原理的新型旋转活塞泵,该原理最早应用于三角转子发动机,它是一种利用偏心转子把压力转化为旋转运动的内燃机[1]。与传统的往复机相比,Wankel发动机的优点在于转动的活塞机构可以避免往复工作方式带来的惯性力矩、惯性力的不平衡性,减缓支撑件的惯性负荷加剧,使扭矩特性平稳,从而减小装置整体的不稳定振动与噪声[2];旋转运动机构使得设备结构紧凑,可以适应更高的转速[3-5];Wankel发动机有着更高的比功率[6]。尽管许多生产厂家尝试采用三角转子发动机,但是只有马自达公司最先将它用在了汽车产品上[7]。

与内燃机相似,同样是气体带动转子旋转,把气体压力转化为曲轴的旋转,Wankel发动机传动原理可以应用于有机朗肯循环的膨胀机,BADR[8-9]提出了一台利用Wankel膨胀机的蒸汽装置动力循环系统,ANTONELL等[10-13]通过数值计算及实验,研究了该膨胀机的参数特性及性能特点,SADIQ等[14]通过CFD对双级Wankel膨胀机的数值模拟参数进行了研究。除此之外,还可以把Wankel发动机传动原理应用于流体挤压装置,与内燃机及膨胀机传动相反,由曲轴转动带动转子偏心运动,将动力源的电能转化为流体的动能及压力势能。1969年VERBISKI等[15]首先提出了将Wankel发动机传动原理作为旋转活塞泵应用于人工心脏,MITSUI等[16-17]对基于Wankel发动机传动原理的人工心脏进行了实验研究,WAPPENSCHMIDT等[18]对旋转活塞人工心脏进行了综述,对前景进行了展望,并提出了电磁驱动三角转子的设想。董景辉[19]设计了单进出口的三角转子泵,并进行了结构、密封、性能及材质等方面的研究。GARSIDE[20]与PENNOCK等[21]对Wankel泵的单向阀及内部受力特性进行了研究,WAN等[22]和ZHAO等[23]分别对转子泵进行了三维和二维数值模拟,简要分析了泵内流体结构和数值预测结果。

虽然应用Wankel发动机传动原理设计压缩泵很早就有报道,但是尚无学者通过数值模拟预测和实验对比,研究这种泵的性能特点和零部件的优化分析。本文以Wankel发动机为原型,设计一款双进出口的三角转子泵,并通过实验和数值模拟对其数值模型进行研究。

1 三角转子泵结构原理

1.1 结构

三角转子泵主要由曲轴、转子、缸体、齿轮座等构成,如图1所示。曲轴包括主轴颈和两个连杆颈,主轴颈截面中心与缸体中心同心,连杆颈截面中心与转子中心同心。齿轮座固定在端盖上,与转子上内齿圈啮合,齿数比为2∶3,并与主轴颈同心。转子将缸体分割为3个工作腔,通过偏心回转运动使得3个工作腔体积发生改变,完成吸入和排出工作。每个缸体共有两个进口和两个出口,各有一个单向阀。

图1 三角转子泵结构Fig.1 Triangular rotor pump structure1.密封件 2.前盖板 3.齿轮座 4.曲轴 5.内齿圈 6.转子 7.缸体 8.进口 9.后盖板 10.出口

1.2 工作原理

齿轮座固定在缸体端盖上,其定齿轮与转子上的内齿圈啮合。曲轴由与缸体中心轴线同轴的主轴颈及与转子中心轴线同轴的连杆颈构成,曲轴主轴颈轴线与轴承座中心轴线同轴。缸体内腔界面型线为双弧外次摆线,转子把缸体分成3个工作腔。转子的偏心回转运动使得3个工作腔的体积不断变化,如图2所示。转子的复合运动为其中心轴线围绕主轴颈中心轴线的逆时针转动,及转子自身围绕连杆颈中心轴线的顺时针转动,转速比为3∶2。图2中转子由图2a位置转到图2g位置为单一工作腔从进口1吸入到出口1排出的工作过程,转子由图2g位置转到图2l位置再转回图2a位置为同一个工作腔第2个工作过程,这整个过程为转子的一个运动周期,期间主轴颈转动3圈,即3个工作腔共完成6次吸入和排出工作。缸体共有两个进口和两个出口,各设有一个单向阀。

图2 挤压式偏心回转泵工作原理Fig.2 Working principle of extrusive eccentric rotary pump

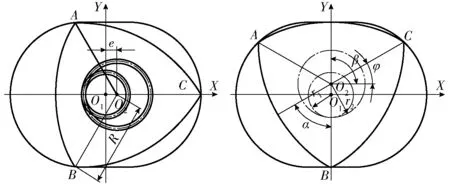

1.3 双弧外次摆线模型

三角转子泵的定子内腔型线为双弧外次摆线,如图3所示。在X-Y坐标系中,转子的中心点到顶点的距离O2B长度为R,转子中心与曲轴的主轴颈中心的距离O1O2始终为e,图中转子转动过程中,O2转过的角度为β,C点转过的角度为φ,根据图中转子的运动规律,αr2=βr1,分度圆O1与O2的半径比为2/3,可以得到β=3φ,由图中几何关系可以得到

图3 缸体型线Fig.3 Cylinder shaped conductor

(1)

2 流体模型

2.1 控制方程

考虑到三角转子泵有较好的密封性能,在工作过程中容易出现空化,空化流是均匀气液混合物,不同组分具有相同的速度和压力,连续性方程为

(2)

其中ρM=(1-αV)ρL+αVρV

(3)

式中ρ——密度t——时间

vj——j方向速度分量时均值

xj——j方向位置坐标

αV——空泡体积分数

下角M、V、L表示混合物、空泡、液体。

动量方程[24]为

(4)

式中vi——i方向速度分量时均值

xi——i方向位置坐标

fi——体积力p——液体压力

vk——k方向速度分量时均值

xk——k方向位置坐标

δij——克罗内克数

μ、μt——混合相的动力黏度、湍流粘度

多相流的控制方程包括多相之间的质量守恒,k相的体积分数方程[25]为

(5)

下角k表示k相介质。

2.2 泵内介质的质量守恒

图4 三角转子泵截面Fig.4 Triangle rotor pump section

三角转子在刚体内偏心旋转的过程中,工作腔在吸入时与进口连通,也会与出口短暂连通,这就需要在进口处设置单向阀,同理出口也需要单向阀。除此之外,当转子角转过进出口时,相邻工作腔会出现串通泄漏,如图4所示,当点B转到进口1范围内时,工作腔a与工作腔c连通,产生流体交换量为mca,当工作腔a与b连通时交换量为mba;工作腔a由进口1流入的流体质量为min,流出量为mout;工作腔的端面泄漏量为me。在时刻t工作腔a内流体质量为m(t),在t+Δt时刻工作腔a内的流体质量为

m(t+Δt)=m(t)+min+mout+mca+mba+me

(6)

2.3 机械损失模型

国内外学者对于Wankel发动机摩擦损失分析主要集中在转子密封系统与缸体之间的摩擦[26-27],对于三角转子泵机械损失的研究内容还包括主轴轴承的摩擦损失、转子轴承的摩擦损失、端面损失及齿轮啮合机械损失等。

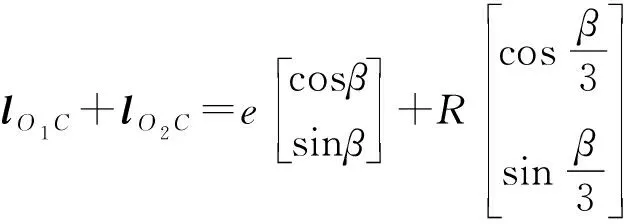

2.3.1密封片的摩擦损失

KNOLL等[28]对三角转子密封片的摩擦进行了分析,如图5所示,并得到了密封片与缸体间的压力FC、密封片与转子端部密封槽间的压力FN等两项产生的摩擦力为

(7)

μNFN=μNmsaw-μNPw+μNFC(μCcosγ-sinγ)

(8)

式中F——压力ms——密封片质量

μ——摩擦因数a——加速度

γ——密封片接触角

下角标N表示密封片与缸体接触面;C表示密封片与转自内槽接触面;s表示密封片与弹簧接触面;u、w表示密封片坐标系的坐标轴。

图5 密封条受力分析Fig.5 Force analysis of seal

式(1)对时间t微分可以得到密封片线速度在X轴与Y轴的分量

(9)

密封片沿缸壁的切向速度vt与径向速度vr为

(10)

密封片沿缸壁的切向摩擦损失Lst、径向摩擦损失Lsr可以表示为

(11)

(12)

2.3.2端面损失

转子上端面密封的作用是阻止液体向转子端面泄漏,密封边、密封环及密封销等3种密封件都采用含碳纤维的聚四氟乙烯材料,通过弹簧与端盖壁面贴合,运动过程中轴向运动量可以忽略不计,只考虑与端盖之间的摩擦损失。根据OOI[29]对滚动活塞压缩机转子端面密封摩擦损失的研究,可以得到三角转子发动机转子端面的摩擦损失为

(13)

式中Lr——转子端面摩擦损失

μl——润滑剂粘度

ω——曲轴主轴角速度

ωr——转子自转角速度

Rr——转子等效圆半径

Re——连杆颈半径

δ——转子端面与端盖间隙

2.3.3轴承损失

三角转子泵的轴承主要为主轴颈轴承和连杆颈轴承,其摩擦损失可以根据文献[30]得到

(14)

(15)

式中Lbs——主轴颈轴承摩擦损失

Lbe——连杆颈轴承摩擦损失

ωb——轴承自转角速度

Rs——轴承半径

ls——主轴颈轴承长度

le——连杆颈轴承长度

cs——主轴颈与轴承的间隙

ce——连杆颈与轴承的间隙

2.3.4齿轮啮合损失

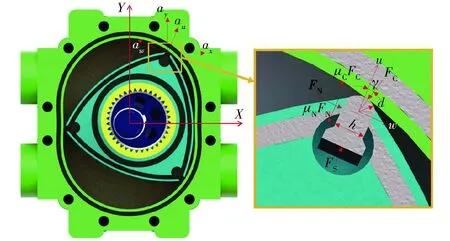

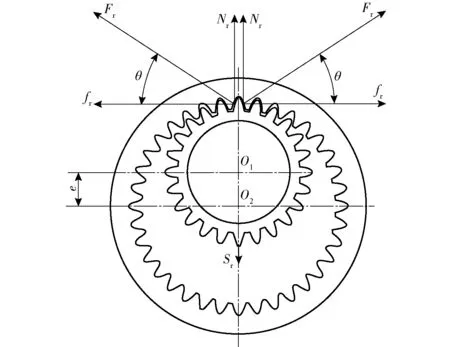

三角转子泵的齿轮副分别为固定在转子上的内齿轮与齿轮座上的外齿轮,外齿轮固定不动,内齿轮随转子自转并绕主轴公转。在三角转子泵的相位齿轮啮合过程[31](图6)中,轮齿压力Fr可以分解为圆周力fr和径向力Nr,角θ为齿轮压力角,径向力和转子的离心惯性力的关系为Nr=-Sr/2,转子的离心惯性力Sr=mreω2,其中mr为转子质量,所以齿轮压力为

(16)

图6 齿轮受力分析Fig.6 Gear force analysis

当定齿轮齿数为z1,轮齿间的接触长度为lg,考虑到曲轴转一圈定齿轮所有齿啮合一遍,滑动长度共为2z1lg,曲轴转速为n=ω/(2π),则可以得到齿轮滑动摩擦的速度为

(17)

可以得到齿轮啮合的功率损失为

(18)

式中μg——啮合齿轮的齿间摩擦因数

2.4 湍流模型

考虑到在预测边界层分离及逆压梯度方面的良好性能,选取SST(Shear-stress transport)k-ω(Turbulence kinetic energy-specific dissipation rate)湍流模型[32]

(19)

(20)

式中τij——湍流剪应力

νt——涡流黏度

β*、σk、γ1、β2、σω、σω2、F1等为系数,具体取值可以从MENTER[33]的研究中获取。

3 实验装置

实验在一个封闭的回路中进行,如图7所示。实验系统由15 kW交流电动机配合无级变速器为测试泵提供动力,监测元件包括FDDCIIIEP2M3A型电磁流量计、FD80/86型平模型压力传感器、HCNJ-101型动态扭矩传感器等,所监测的数据通过NHR-8100/8700型彩色无纸记录仪进行实时显示并记录,再由计算机存储数据。

图7 实验系统Fig.7 Experiment system1.数据采集中心 2.管路支架 3.水箱 4.压力传感器 5.高压管路 6.三角转子泵 7.无级变速器 8.电动机 9.电磁流量计 10.脉冲缓冲器 11.CCD高速相机 12.扭矩传感器

测试泵选用AB-1.25D型三角转子泵,利用无级变速器控制测试三角转子泵在130~200 r/min转速下的性能参数。

4 三角转子泵数值模拟

4.1 数值计算方法

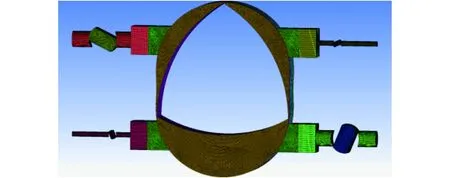

利用三维建模软件Solidworks 对三角转子泵内部流道进行三维实体建模,基本尺寸参数R=90 mm、e=12 mm,缸体厚度32 mm,采用Ansys Fluent 18.1对测试泵进行数值模拟。选取SSTk-ω湍流模型,壁面附近采用标准壁面处理方法,介质通过转子泵时可视为不可压流动,选择压力基求解器。针对湍流模型压力速度耦合采用PISO方法,压力项采用Standard格式,其余项采用二阶迎风格式。旋转阀与管道之间接触面利用交界面(interface)进行数据传递,收敛精度为1×10-5。针对转子泵的实际工作情况,出口边界条件为压力出口,进口为压力进口,在Fluent中利用动网格方法采用CG宏驱动边界对转子的运动进行模拟。

图8 网格划分Fig.8 Mesh generation

利用前处理软件ICEM对整个流体域进行网格划分,如图8所示。泵内流道的几何形状复杂,根据模型外形的具体特征,各部分的网格疏密未采取均一值,即使同一部分也根据结构或计算需求而对网格尺寸进行调整。根据腔体内部容积变化特点将腔体及与之相连管道利用拉伸功能生成棱柱形网格,以适用于动态网格的模拟,旋转阀体及剩余管道部分划分为结构网格。当选用网格大小为1 mm时,迭代计算过程中出现负体积,选用0.8、0.5 mm进行计算,二者的偏差为0.89%,考虑计算周期因素,在后续数值计算中腔体部分采用非结构网格,选用大小为0.8 mm的网格,初始网格数量为3 823 606。

4.2 数值计算结果分析

图9为额定转速190 r/min时的模拟结果,曲轴主轴颈转一圈的时间为0.236 8 s,在1.2节可知,这期间包含了两个腔体的吸入和排出。图2a~2g为一个工作腔由进口1吸入到出口1排出的全过程,其中图2a~2d为该工作腔吸入过程, 图2d~2g为排出过程。图9a为两个进出口流量随时间的变化曲线,流量流入为正值,流出为负值。图9a中t1时刻为进口1开始吸入时刻,此时进口1单向阀开启对应图2a中位置;t2时刻进口1吸入流速达到最大值Q1,为图2b~2c过程中间位置;在t3时刻,流速降到0,进口1单向阀关闭,随即出口1单向阀开启;在t4时刻达到出口排出最大流速Q2,为图2e~2f过程中间位置;在t5时刻出口1流速降到0,随即出口1单向阀关闭,伴随着进口2单向阀开启。

图9 单循环性能曲线Fig.9 Single cycle performance curve

图9b为3个工作腔流量随时间的变化曲线,3个工作腔交替进行吸入和排出,曲轴主轴颈转动3圈、转子完成一个周期转动的过程中,3个腔体各完成两次吸入和排出,如图9b中t1到t6时间段。以工作腔c为例,在t1时刻,转子位于图2a位置处,曲轴的连杆颈的中心O2沿着X-Y坐标系原点(主轴颈中心)顺时针转动,工作腔c此时与X轴的夹角β为0°;在t2时刻,转子处在图2b与图2c中间位置,夹角β为135°,此时工作腔吸入流量达到最大值;在t3时刻转子处在图2d位置,β为270°,工作腔c容积达到最大值,开始由吸入变为排出;在t4时刻工作腔c排出流量达到最大值,夹角β为405°;在t5时刻转子转到图2g位置处,工作腔c内工作介质全部排出,夹角β为540°。图9c为总流量的变化曲线,可以发现两个出口交替排出流体介质,交汇在一起后总流量输出稳定。

图9中可以发现进口流量波动较大,出口波动较小,这是由于工作腔在容积由小变大的过程中形成了很多涡,使得流速出现不稳定现象,而工作腔容积压缩的过程中涡较少,流量上升或下降较为稳定,如图10流线及速度矢量模拟结果中与进口2连通的工作腔中的涡较为明显,流线混乱,而与出口1连通的工作腔流线较为流畅。

图10 流线及速度矢量模拟结果Fig.10 Flow and velocity vector simulation results

图11为转速在190 r/min时出口压力随工作腔容积变化的循环曲线,变化曲线分为4个阶段:工作腔扩容阶段、快速增压阶段、稳定输出阶段、快速降压阶段,如图中箭头1、2、3、4所示。工作腔扩容阶段:工作腔容积由最小值V0到最大值V1变化的过程中,进口的单向阀开启,出口单向阀关闭,此阶段出口压力为0;快速增压阶段:出口单向阀瞬间开启,工作腔容积由最大值V1减小到V2,此阶段出口压力由0迅速增加到最大压力p1;稳定输出阶段:工作腔容积由V2减小到V3,此阶段出口保持较高压力,有缓慢下降又恢复到较大的压力p2,为稳定的工作压力阶段;快速降压阶段:工作腔容积迅速由V3减小到最小值V0,出口压力也降到0,出口单向阀最终关闭。

图11 工作腔压力环Fig.11 Simulated and experimental indicated cycle

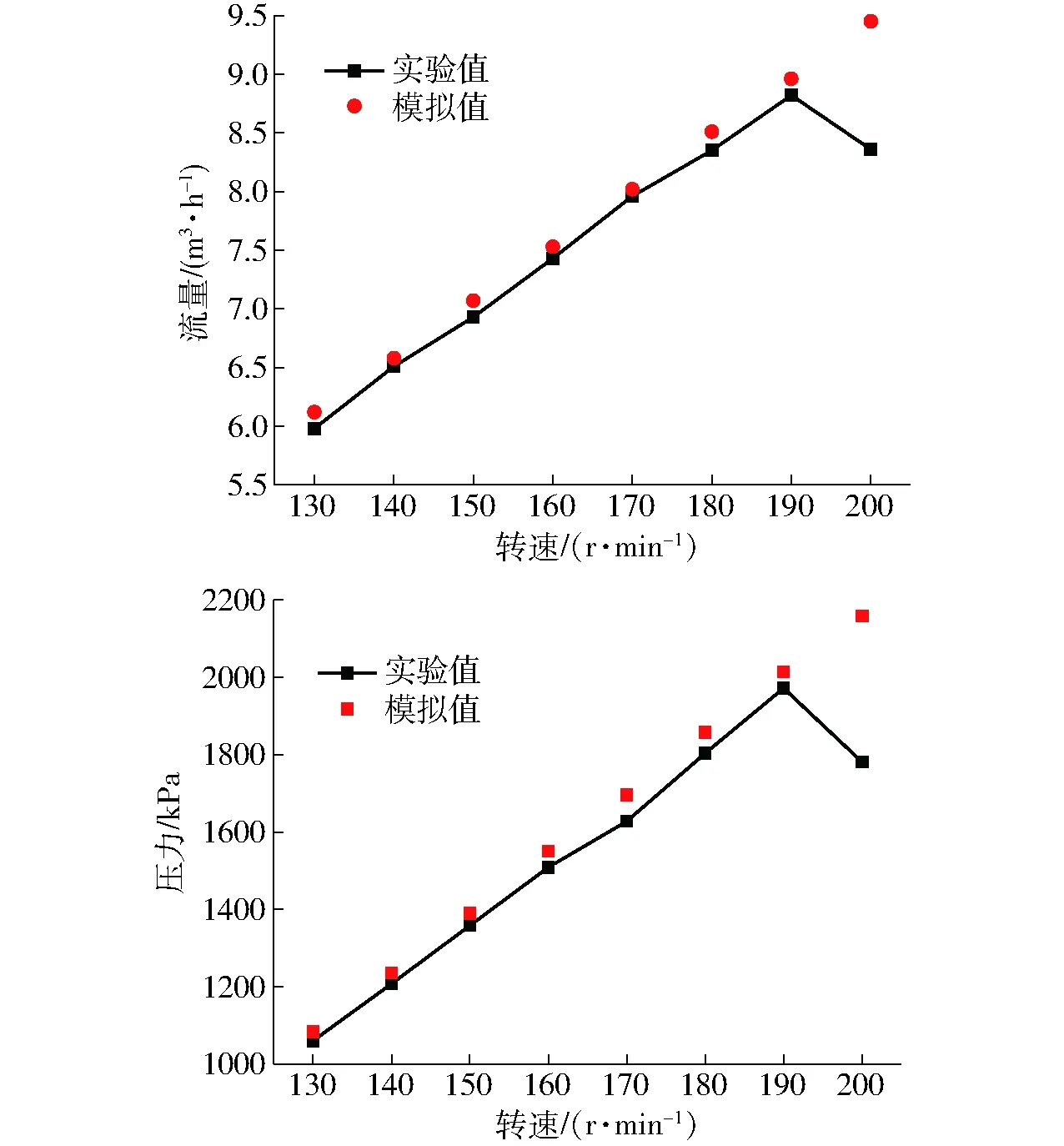

图12为不同转速下流量、压力的实验值与模拟值,可以发现,随着转速的提高,压力和流量模拟值都明显提升;流量和压力的模拟值与实验值吻合较好,模拟值略大于实验值;190 r/min时流量模拟值为8.96 m3/h,压力模拟值为2 013.92 kPa。

图12 流量、压力的实验值与模拟值Fig.12 Simulated and experimental flow rate and pressure

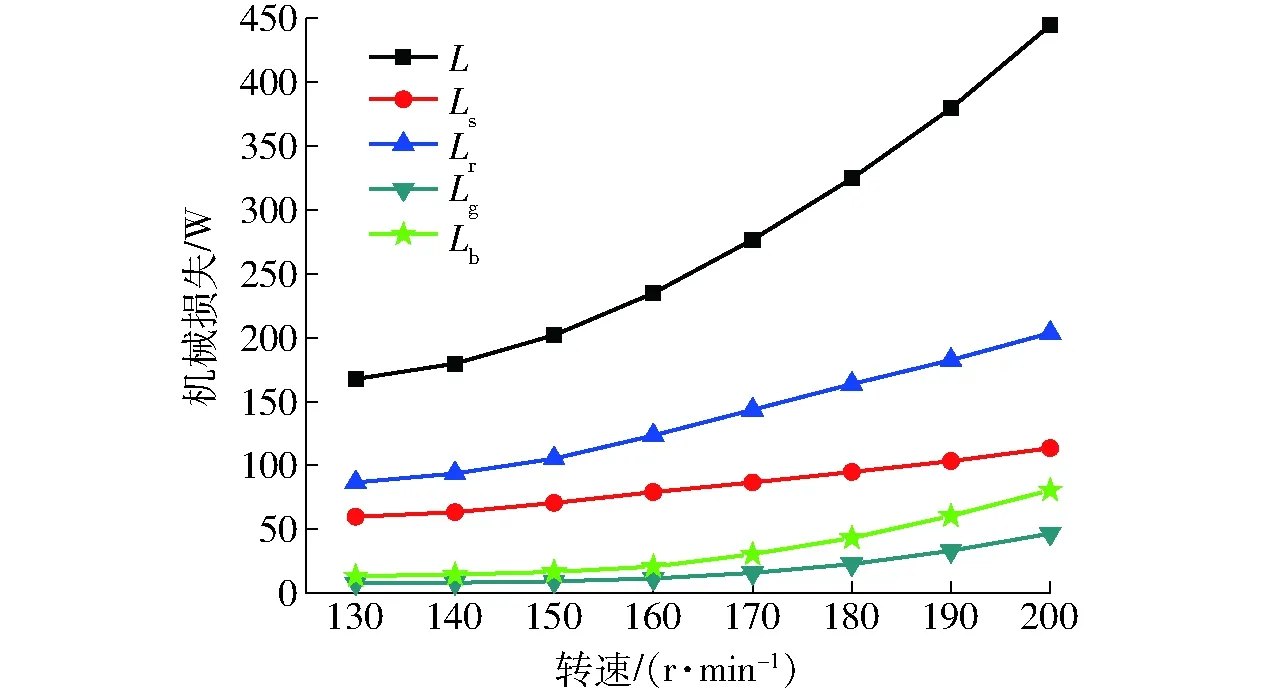

4.3 机械损失数学模拟结果

通过实验很难得到4种机械损失的真实值,从几种机械损失的表达式可以发现机械损失与转速关系很大,通过数值计算可以得到4种机械损失随转速的变化曲线(图13),其中L为总机械损失,Ls为Lst与Lsr的和,Lb为Lbs与Lbe的和。在一定转速范围内,随着转速的升高,4种机械损失不断增大,其中端面摩擦损失占比最高,随转速的变化也最大。在190 r/min时,Ls、Lr、Lb、Lg4种机械损失分别为103.4、182.5、60.5、33.2 W,占比为27.2%、48.1%、15.9%、8.8%,总机械损失为379.6 W。数值模拟的机械效率与实验结果对比如表1所示,不同转速下实验所得机械效率要比数值模拟的小一些,相对偏差较小,变化趋势基本保持一致;当转速达到190 r/min时,机械效率的模拟值和实验值分别达到92.9%和93.3%;当转速达到200 r/min时,负载超过了实验电动机的额定值,出现了较大的相对偏差。

图13 机械损失随转速的变化Fig.13 Mechanical losses varied with speed

Tab.1 Simulated and experimental mechanical efficiency%

由上述分析可知,本文所提出的机械损失数学模型符合三角转子泵的实际工作情况。随着转速的提升,几种机械损失都有不同程度的增大,但是机械效率也增大了,说明随着转速提高,输入扭矩的有效扭矩所占比例不断增大,直到负载超过电动机的额定值。

5 结论

(1)以Wankel发动机为原型,设计了一款双进出口的三角转子泵,研究了三角转子泵的工作原理、结构及其双弧外次摆线模型,通过数值模拟对三角转子泵的流量、压力进行了计算,并通过实验对模拟结果进行了验证。实验流量和压力与预测值吻合较好,随着转速的提高,压力和流量模拟值都明显提升,额定转速下流量和压力的模拟值分别为8.96 m3/h、2 013.92 kPa。

(2)通过数值模拟发现,进口流量波动较大,随着曲轴转动角度的变化,3个工作腔交替完成吸入和排出,曲轴主轴颈旋转360°,完成两个工作腔的吸入和排出;两个进口和两个出口的流量数值按相同的规律变化,出口总流量较为平稳;工作腔压力环包括工作腔扩容、快速增压、稳定输出、快速降压4个阶段。

(3)在额定转速190 r/min时,通过机械损失数学模型得到的总机械损失为379.6 W,Ls、Lr、Lb、Lg分别为103.4、182.5、60.5、33.2 W,占比分别为27.2%、48.1%、15.9%、8.8%,其中Lr占比最高,随转速的变化也最大;机械效率的模拟值与实验值较为吻合,分别为92.9%和93.3%。