深层—超深层裂缝性致密砂岩气藏加砂压裂技术

——以塔里木盆地大北、克深气藏为例

车明光 王永辉 彭建新 杨向同 邹国庆 王 辽

1. 中国石油勘探开发研究院 2. 中国石油天然气集团有限公司油气藏改造重点实验室 3. 中国石油塔里木油田公司

0 引言

近年来全球新发现的深层油气田数量与新增储量快速增加,深层石油和天然气的原始可采储量分别占各自全球总储量的7%和25%[1],已成为各石油公司和服务公司关注的勘探开发重要领域。我国深层—超深层储层主要分布在塔里木、准噶尔、四川、鄂尔多斯、松辽、渤海湾等6大盆地,勘探开发潜力巨大[2-5]。塔里木盆地库车前陆冲断带大北、克深气藏是中石油近几年重点勘探和开发的深层—超深层裂缝性致密砂岩气藏[6-7],气藏埋藏深度介于5 000~8 300 m,温度介于120~190 ℃,地层压力介于90~140 MPa,岩心基质孔隙度介于6%~9%,渗透率介于0.01~0.1 mD,天然裂缝虽发育但发育方向和发育程度差异大,因此压裂改造工艺实施的难度较大。目前国内外针对深层—超深层砂岩储层的改造技术主要有酸化、酸压和常规加砂压裂[8-14],受非常规储层改造技术的启发,国外针对深层致密砂岩储层开展了复合压裂和滑溜水压裂的现场试验。针对深层—超深层砂岩储层的压裂技术,国内与国外的差距主要存在于耐高温加重压裂液的性能和分层改造技术这两个方面。随着库车前陆冲断带的深入勘探开发,出现了基质物性更致密、应力更高且发育天然裂缝的超深超高温储层,对加砂压裂技术提出了更大的挑战。

为了提高库车前陆冲断带深层—超深层裂缝性致密砂岩气藏的单井产量和延长单井改造有效期,针对该类储层的特点,研究了耐高温加重压裂液、深井与超深井的常规加砂压裂以及以提高长井段储层纵向动用程度为目的的暂堵转向复合压裂等技术,并进行了现场应用,所形成的加砂压裂系列技术为塔里木盆地库车前陆冲断带深层—超深层裂缝性致密砂岩气藏的高效开发提供了技术支撑。

1 深层裂缝性致密砂岩压前评价技术

改造前对储层进行评价是加砂压裂设计的基础。天然裂缝是影响天然气产量的主控因素,因此在地质、钻井、录井、测井和试井等资料评估的基础上,进一步对天然裂缝开启条件、垂向地应力和裂缝性砂岩暂堵转向等进行研究,以期为压裂优化设计提供依据。

1.1 天然裂缝开启条件

为了评价天然裂缝在压裂过程中的开启条件,将岩石力学实验前、后的岩心CT扫描结果和由成像测井模拟计算的天然裂缝开启条件相结合,对天然裂缝的开启形成了新认识。库车前陆冲断带深层致密砂岩岩心的内部天然裂缝在岩石力学实验过程中滑动、张开,形成了复杂裂缝,如图1所示,实验前岩心(孔隙度4.5%,渗透率0.02 mD)内有微裂缝,但微裂缝没有明显提高气测渗透率,实验过程中微裂缝滑动、张开,形成了连通的、具有一定导流能力的裂缝通道,改善了岩心的渗透性。

图1 岩石力学实验前、后岩心CT扫描结果图

图2是采用GMI软件,以库车前陆冲断带一口压裂井为例,计算在加砂压裂过程中不同产状天然裂缝的开启条件。

图2 天然裂缝开启模拟计算结果图

计算结果表明,当孔隙压力低于岩石破裂压力,天然裂缝与最大主应力夹角小于40°的高角度天然裂缝容易开启;当孔隙压力高于岩石破裂压力,图2中蓝色点表示在10 MPa的净压力条件下,天然裂缝与最大主应力夹角小于60°的中—高角度缝可以开启;天然裂缝与最大主应力夹角大于60°和低角度天然裂缝不能开启。天然裂缝开启后,综合滤失系数是基质滤失系数的2~7倍[15],滤失量增大使压裂过程中砂堵的风险增大,因此加砂压裂优化设计需重视天然裂缝的封堵与利用。在天然裂缝的激发阶段,应提高净压力,采用小粒径支撑剂降滤或暂堵等技术措施,改造天然裂缝且使其保持一定的导流能力;在主裂缝的造缝阶段,应调整排量控制净压力,采用冻胶造缝连续加砂模式,沟通天然裂缝。

1.2 垂向地应力

垂向地应力剖面是进行加砂压裂优化设计的重要依据之一,通过动静态岩石力学参数校正和应力剖面计算,库车前陆冲断带深层砂岩最小地应力值通常介于100~130 MPa,绝对值较高。垂向上泥岩层和砂岩层之间的应力差介于7~15 MPa;砂岩层之间应力差介于2~3 MPa;最大主应力和最小主应力的差值较大,介于15~25 MPa。将垂向地应力剖面解释结果输入压裂模拟软件中,结合测井解释结果建立地质模型,通过模拟计算进行加砂压裂射孔位置优选、暂堵分层的级数优化及以控制缝高为目的的排量优化等研究。

1.3 裂缝性砂岩暂堵转向

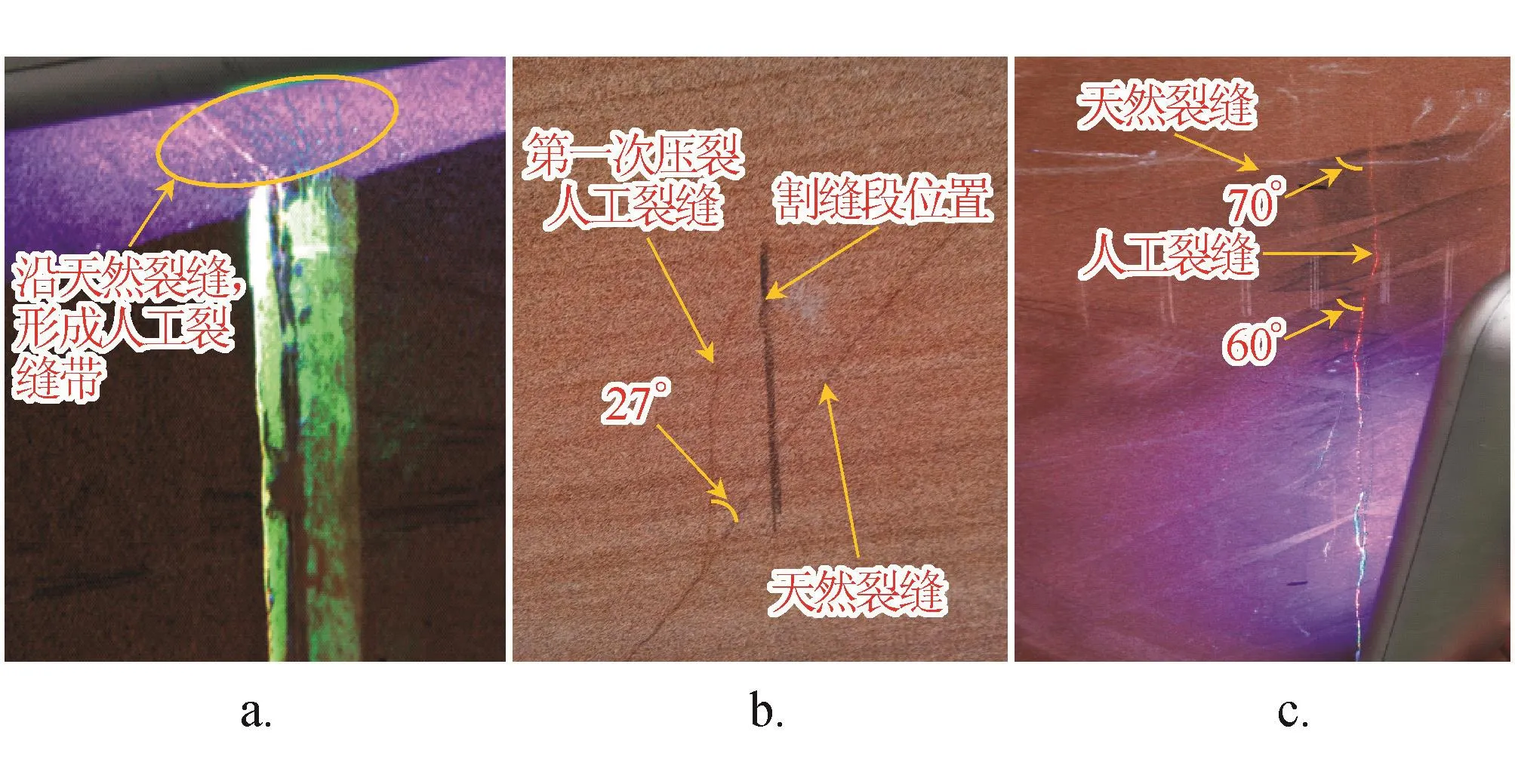

暂堵转向是提高储层纵、横向改造程度的主要技术措施之一,使用库车前陆冲断带的砂岩露头岩样,长、宽、高分别为762 mm、762 mm和914 mm,开展水平方向上两向高应力差时裂缝性砂岩暂堵转向的物理模拟实验。实验结果表明暂堵能够达到液体分流和形成多人工裂缝的目的,图3-a显示天然裂缝走向与最大主应力方向接近时,暂堵后形成一组人工裂缝带;图3-b显示天然裂缝走向与最大主应力方向夹角30°左右时,人工裂缝被天然裂缝捕获并沿天然裂缝扩展延伸;图3-c显示天然裂缝走向与最大主应力方向夹角大于60°时,人工裂缝穿过天然裂缝沿最大主应力方向延伸,天然裂缝侧向沟通作用明显。暂堵实验认识主要用于指导压裂方式、液体类型的优选和泵注程序的优化。当天然裂缝和水平最大主应力方向接近或小角度相交时,加砂压裂优选复合压裂方式,使用滑溜水、低黏液和高黏冻胶液的复合液体;当天然裂缝和水平最大主应力小角度—中角度相交时,优选复合压裂方式,使用低黏液和高黏冻胶压裂液;当天然裂缝与水平最大主应力大角度相交时,优选常规压裂,使用高黏冻胶压裂液。

图3 裂缝性砂岩暂堵转向物理模拟实验结果图

暂堵转向可应用于常规加砂压裂和复合压裂技术中,辅助人工裂缝转向,提高储层改造程度。

2 耐高温加重压裂液

提高压裂液的密度、耐高温性能是深层—超深层致密砂岩加砂压裂成功的关键之一。通过加重液体增加静液柱压力,降低井口施工压力,提高施工排量。使用KCl和NaNO3无机盐加重,压裂液密度提高到1.15~1.35 g/cm3,静液柱压力1 000 m可以增加3.0 MPa。

2.1 KCl加重压裂液

KCl可以加重羟丙基胍胶或羧甲基胍胶压裂液,羟丙基胍胶加重后最高耐温145 ℃,170 s-1连续剪切120 min后黏度始终大于120 mPa·s;羧甲基胍胶加重后最高耐温160 ℃,170 s-1连续剪切120 min后黏度始终大于80 mPa·s(图4)。KCl加重压裂液的最高密度是1.15 g/cm3。

图4 KCl加重压裂液流变曲线图(羧甲基胍胶加重后)

2.2 NaNO3加重压裂液

NaNO3可以加重羟丙基胍胶或羧甲基胍胶压裂液,羟丙基胍胶加重后应用较多,最高密度可以达到1.35 g/cm3。通过研发新型硼锆螯合物交联剂,梯次交联,增强冻胶耐温能力,使用浓度为0.6%的羟丙基胍胶,加重压裂液最高耐温180 ℃,170 s-1连续剪切90 min后黏度始终大于80 mPa·s(图5)。NaNO3加重压裂液现场已应用26井次,其中井深最深为7 430 m,井底温度达178 ℃。

图5 NaNO3加重压裂液流变曲线图(羧丙基胍胶加重后)

3 深层—超深层加砂压裂技术

3.1 常规加砂压裂技术

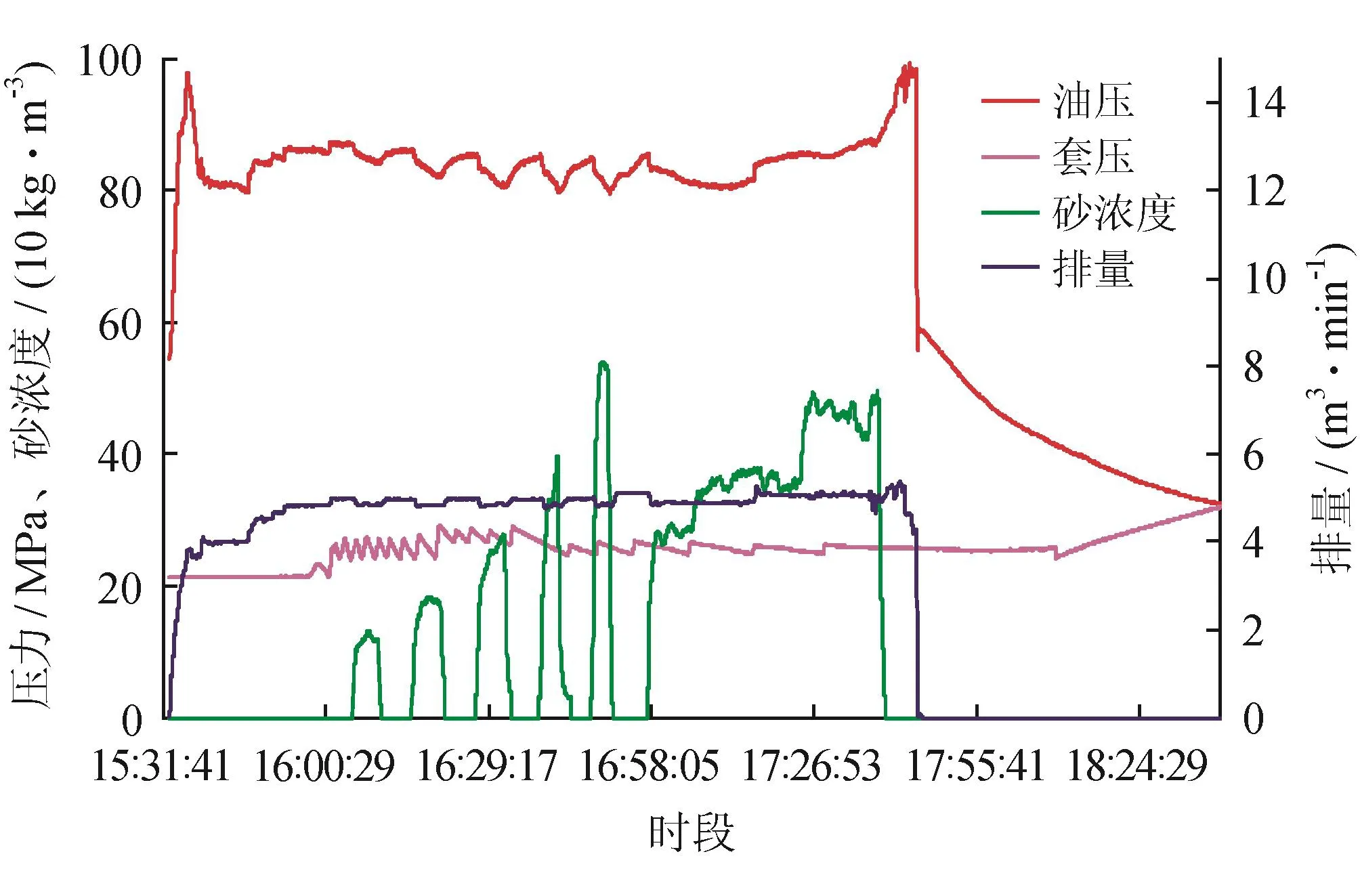

常规加砂压裂以形成经典的双翼人工裂缝为目标,压裂管柱以Ø88.9 mm油管为主,采用高黏度加重压裂液(KCl或NaNO3加重压裂液)以增加静液柱压力,同时携带较高浓度的支撑剂,使用140 MPa压裂设备保证高压施工要求。压裂液用量介于300~600 m3,前置液比例介于45%~55%,最高施工排量一般介于3~5 m3/min。为保证裂缝具有较高导流能力,支撑剂使用30~50 目高强度陶粒,砂浓度通常介于180~480 kg/m3,加砂量介于30~50 m3。为了降低天然裂缝对人工主裂缝的影响,使用多级段塞和大段塞量方法,段塞级数介于2~5级,段塞量介于2~14 m3。图6是常规加砂压裂的典型施工曲线,使用5级段塞,段塞浓度从90~520 kg/m3逐渐增加。常规压裂技术通常应用在天然裂缝发育一般或不发育的储层,在现场应用13井次,压裂后的产气量比压裂前提高2~5倍。

图6 常规加砂压裂典型施工曲线图

3.2 暂堵转向复合压裂技术

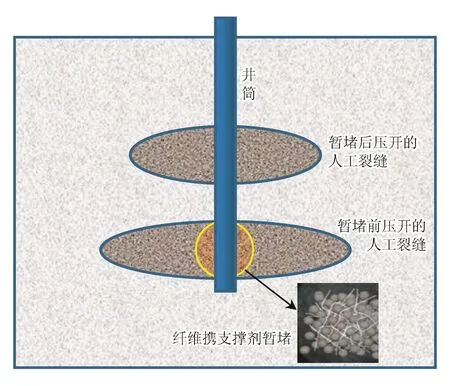

暂堵转向复合压裂技术主要用于长井段储层,以提高储层的纵向动用程度。暂堵工艺流程是在完成一段压裂改造以后,通过高浓度纤维携砂暂堵的方式,压开一段新层,实现新一级压裂改造的目的,如图7所示。

图7 暂堵转向复合压裂示意图

暂堵转向复合压裂技术借鉴非常规储层复合压裂理念,使用大排量、大液量,低、中—高砂浓度支撑剂及暂堵转向技术来提高储层的纵向改造程度。压裂管柱以Ø114.3 mm油管为主,用NaNO3加重压裂液,施工排量可以达到7~10 m3/min。压裂液用滑溜水、基液和冻胶液组合。滑溜水用于激活天然裂缝,携带低砂浓度(30~45 kg/m3)支撑剂支撑次级人工裂缝;基液和冻胶组合造人工主裂缝,携带中—高砂浓度(90~420 kg/m3)支撑剂支撑人工主裂缝。用液量通常在1 000 m3左右,单层的加砂量介于40~60 m3。层间用纤维携带砂浓度为300 kg/m3的支撑剂进行暂堵。暂堵转向复合压裂通常应用于天然裂缝较发育的长井段储层,但天然裂缝越发育,压裂增产的效果与酸压的效果越接近。该技术在现场应用了16井次,压裂后的产气量比压裂前提高1~3倍。

4 挑战和发展方向

通过对塔里木盆地库车前陆冲断带裂缝性致密砂岩加砂压裂技术的攻关,针对深层—超深层裂缝性砂岩储层的特点,研究了天然裂缝开启条件和垂向地应力,形成了耐高温的NaNO3加重压裂液、常规加砂压裂技术和暂堵转向复合压裂技术,为深层—超深层裂缝性致密砂岩的高效开发提供了有力的技术支撑。但仍面临如下挑战:①随着勘探开发工作的深入,储层埋深超过8 000 m、温度超过190 ℃的超深超高温井日渐增多,对压裂改造材料和工艺技术提出了更高的要求;②深层—超深层储层普遍高温高压[16],分层工具在高密度泥浆中下入的难度大,造成纵向上实施分层压裂的难度大;③超深井中大斜度井和水平井的压裂改造技术仍需攻关。

针对以上挑战,下一步应重点开展以下两个方面的攻关:①研究低成本环保型的耐高温加重压裂液(最高耐温190 ℃、密度大于1.30 g/cm3且可回收利用);②研究适用于超深井中大斜度井和水平井的分层工具,以满足高温高压条件。同时需注意以下两个结合:①深层形成复杂缝网的机理复杂,室内模拟实验仍不能满足现场工况条件,应加强室内模拟实验与现场试验的结合;②强化与深层裂缝监测技术的结合,进一步优化超深井的加砂压裂设计。

5 结论

1)在天然裂缝的激发阶段,应提高净压力,采用小粒径支撑剂降滤或暂堵等技术措施,改造天然裂缝且使其保持一定的导流能力;在主裂缝的造缝阶段,应调整排量控制净压力,采用冻胶造缝连续加砂模式,沟通天然裂缝。

2)NaNO3加重压裂液最高密度达1.35 g/cm3,最高耐温180 ℃,现场已应用26井次,其中井深最深为7 430 m,井底温度达178 ℃。

3)常规加砂压裂应用在天然裂缝发育一般或不发育的储层,压裂管柱以直径88.9 mm油管为主,使用KCl或NaNO3加重压裂液,同时携带较高浓度的支撑剂,最高施工排量一般介于3~5 m3/min,采用多级段塞和大段塞量方法,段塞级数介于2~5级,段塞量介于2~14 m3。在现场应用了13井次,压裂后的产气量比压裂前提高2~5倍。

4)暂堵转向复合压裂技术应用在天然裂缝较发育的长井段储层,压裂管柱以直径114.3 mm油管为主,使用NaNO3加重压裂液,施工排量可以达到7~10 m3/min,用液量通常在1 000 m3左右,使用低、中—高砂浓度支撑剂,层间用纤维携带砂浓度为300 kg/m3的支撑剂进行暂堵。在现场应用了16井次,压裂后的产气量比压裂前提高1~3倍。

——以淮南矿区为例