水平井钻柱动态摩阻扭矩计算与分析

祝效华 李 柯 安家伟

西南石油大学机电工程学院

据美国能源信息署(EIA)预测,到2040年,全球页岩气产量将占据天然气总产量的30%[1]。随着页岩气经济效应的日益增长,我国开始重视并鼓励石油企业对页岩气进行勘探开发,在近年取得了较快的发展,使其逐渐成为未来天然气工业增储上产的重要领域[2-3]。但我国页岩气储层埋藏深,水平井是低成本高效钻采页岩气的主要技术措施和工艺形式,国内目前采用3种水平井井型,常规水平井(井斜为90°)、勺型水平井(井斜角大于90°)与斜井(井斜角小于90°),这3种井型的摩阻扭矩特性、钻压传递情况、延伸钻进情况、钻进安全等都需要较为系统的研究,特别需要量化的对比分析,以便于施工决策[4-7]。

1 国内外现状

国内页岩气井勘探开发起步较晚,针对页岩气井的摩阻扭矩研究工作较少。2012年姜政华等[8]提出应用旋转导向钻井技术和油基钻井液并结合钻具组合优化,能够显著改善页岩气井水平井的主动载荷传递。2016年沈国兵等[9]通过优化造斜点位置、稳斜段长度、井斜角和全角变化率等因素,降低了页岩气水平井的摩阻扭矩。同年刘茂森等[10]采用软杆矩模型计算了页岩气井摩阻扭矩,并校核了实钻页岩气井的钻柱强度。

针对钻柱摩阻扭矩模型的建立与计算,国内外做了大量的研究工作。在1984年由Johansick[11]提出的软杆模型的基础上国内外研究工作者发展了定向井摩阻扭矩的计算模型。1988年何华山[12]在大变形理论的基础上,首次考虑了钻柱刚度,提出了改进的拉力扭矩模型,随后,Mitchell和Samuel[13]通过考虑井下钻柱与井眼的接触位置,建立了当前较为完善的刚杆模型。1992年李子丰和刘希圣[14]通过研究钻柱运动状态和钻井液的影响,建立了稳态拉力扭矩模型。1985年白家祉和林小敏[15]提出了纵横弯曲连续梁法来解钻具组合变形的二维模型,并于1989年将维度扩展到了三维[16]。刘清友等[17-18]在1998年和2000年建立了钻柱纵向、扭转振动模型,并采用有限差分法进行了求解。2006年宋执武等[19]提出了摩阻扭矩的新型计算模型。2008年祝效华等[20]基于Hamilton原理和有限单元法,建立了考虑纵横扭耦合振动的三维井眼全井钻柱系统动力学模型,并开发了钻柱动力学特性仿真软件[21]。2015年祝效华等建立了基于全井钻柱系统动力学的大斜度井动态摩阻扭矩模型、发展了其数值仿真方法[22],并通过现场数据验证了其计算精度。

笔者基于全井钻柱系统动力学模型和数值仿真方法,以当前页岩气开采所采用的3种水平井井型为分析对象,基于全井钻柱动力学模型和全井钻柱系统动态特性仿真计算,研究了3种页岩气水平井的摩阻扭矩、载荷传递和延伸钻进问题。

2 全井动态摩阻扭矩计算模型

钻柱的运动状态受井眼尺寸、轴线绕率限制,且钻井液也会对钻柱的运动产生粘滞阻尼。井斜过大时,钻柱与井壁的接触会变得复杂且多变,为了得到钻柱的摩阻扭矩必须通过全井钻柱动力学计算分析以获得较为精确的接触力及摩擦力。

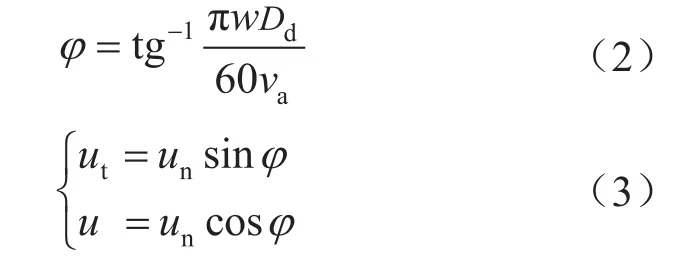

计算时,采用赫兹接触理论来计算钻柱井壁接触力的大小,设钻柱与井壁的阻抗系数为k、阻力系数为c,求得接触力为:

式中r表示钻柱向井壁趋近距离,m;Fn表示接触力,kN;vr表示钻柱节点径向速度,m/s。

钻柱在钻进时具有轴向和圆周运动,因此总摩擦系数(un)应分解为轴向摩擦系数分量(u)和切向摩擦系数分量(ut):

式中φ表示过渡参数;w表示钻柱转速,r/min;Dd表示钻柱外径,m;va表示钻柱轴向速度,m/s。

由库仑摩擦定理得:

式中vt表示钻柱切向速度,m/s。

采用弹簧—质量—阻尼(S-M-C)系统,基于非线性动力学基本原理,得到整个钻柱系统动力平衡方程:

式中M、C、K分别表示钻柱系统的质量组集矩阵、阻尼组集矩阵、刚度组集矩阵; 、 、U和F分别表示钻柱系统整体的加速度矩阵、速度矩阵、位移矩阵和载荷矩阵。

引入载荷条件和边界条件并采用逐步积分中的Wilson-è法求解式(6),即可完成对整个钻柱系统的动力学特性分析[23]。

3 全井动力学计算分析

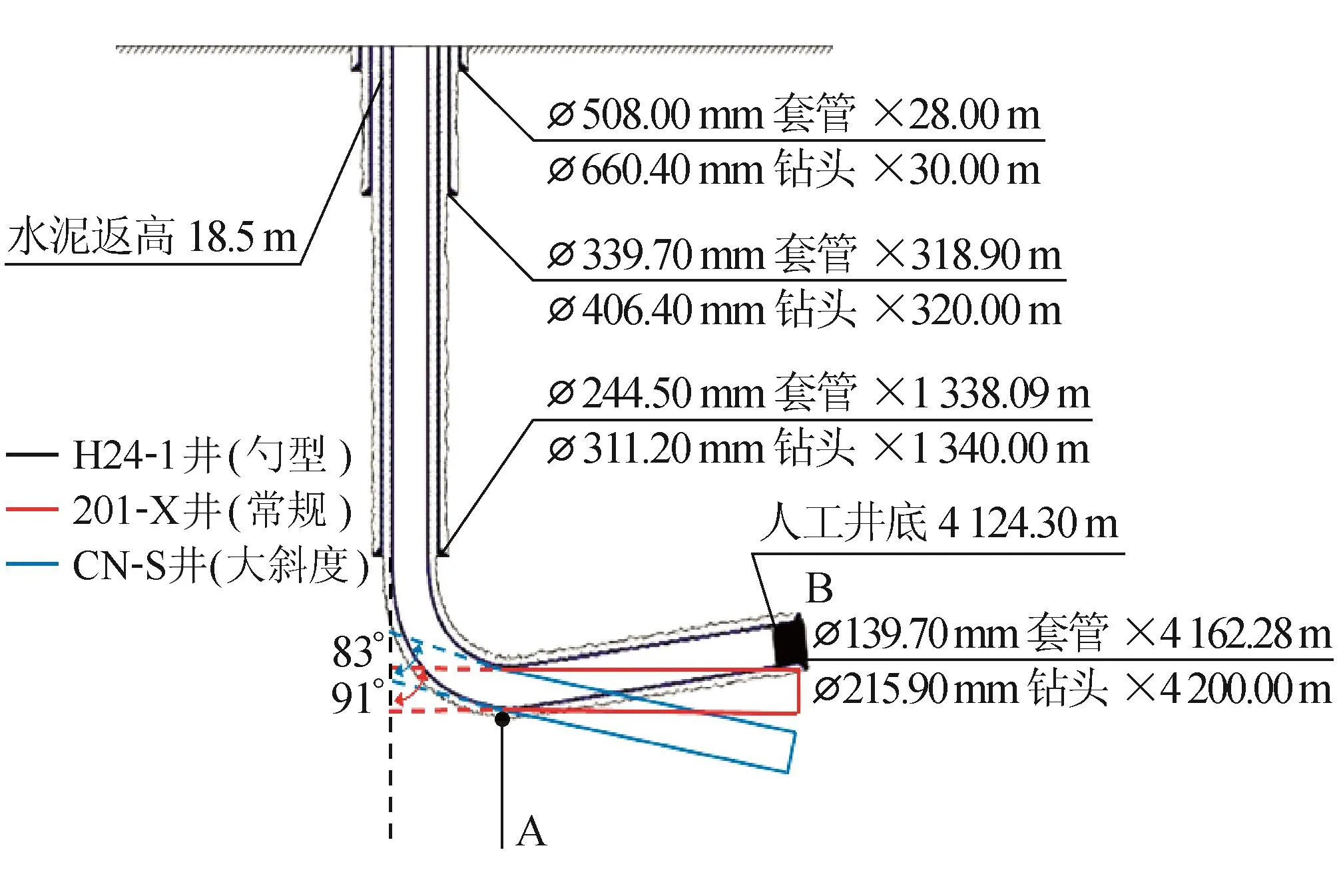

四川长宁页岩气井采用了勺型水平井技术,施工时钻井摩阻扭矩较大。针对四川实钻勺型页岩气井长宁H24-1(以下简称H24-1井),以及另外两口实钻页岩气井——长宁201-X井(常规水平井,以下简称201-X井)、长宁CN-S井(大斜度水平井,以下简称CN-S井)[24-25],建立了全井钻柱数值模型,对比分析了3种井型的摩阻扭矩以及延伸钻进情况。

3口井采用相同的钻具组合,计算参数主要如下:Ø139.7 mm钻杆+旋塞+方钻杆+Ø139.7 mm加重钻杆×84.53 m(9根)+Ø165 mm钻铤×9.47 m+Ø205 mm稳定器×1.53 m+Ø172 mm螺杆×7.69 m+Ø215.9 mm钻头×0.34 m。

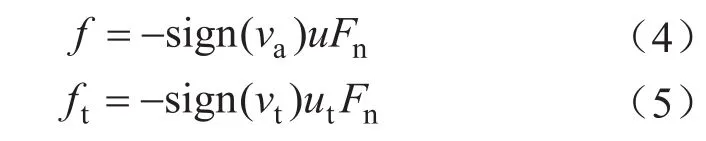

H24-1井身结构如图1所示,最大井斜角105°,其中A处垂深2 292.92 m,B处垂深1 972.77 m,落差起伏320.15 m。201-X井最大井斜角91°。CN-S井最大井斜角83°。

图1 长宁3类井采用的井身结构图

3.1 钻柱接触力分析

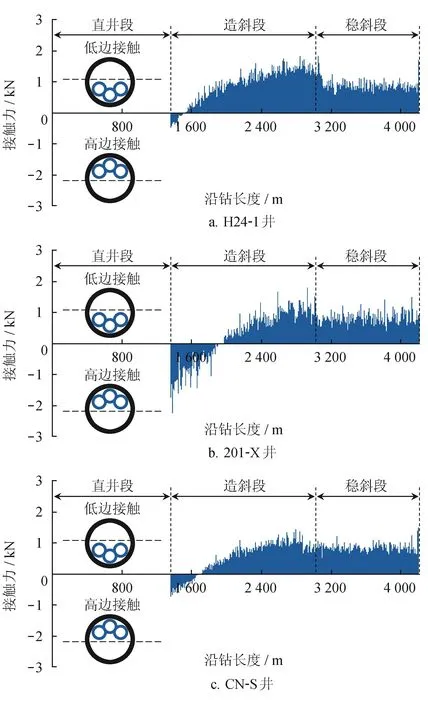

提取动态接触数据,在相同转速及钻压下,H24-1井(最大井斜105°)、201-X井(最大井斜91°)、CN-S井(最大井斜83°)钻柱与井壁接触的全井段示意图如图2所示。稳斜倾角对造斜段接触力影响明显,最大井斜从105°降至91°后,造斜段接触力下降了40.3%;最大井斜从91°降至83°后,造斜段的接触力下降了52.4%。而稳斜段钻柱与井壁的接触力幅值变化不明显,变化幅度约为5%。

钻柱与井壁的接触可分为高边接触和底边接触,当钻柱转动至上井壁时产生高边接触,相反则为底边接触。从图2-a、b、c可看出,随最大井斜角减小,钻柱与井壁高边接触范围明显上升、高边接触力幅值明显增大,当最大井斜角从105°降至83°时,高边接触范围扩大了2.9倍,高边接触力幅值上升了10.5倍。为直观对比各种井型不同井段钻柱与井壁的接触力大小,在此定义平均接触强度概念,即每400 m钻柱中钻柱各节点与井壁的平均接触力大小,如表1所示。

图2 全井段钻柱与井壁接触力图

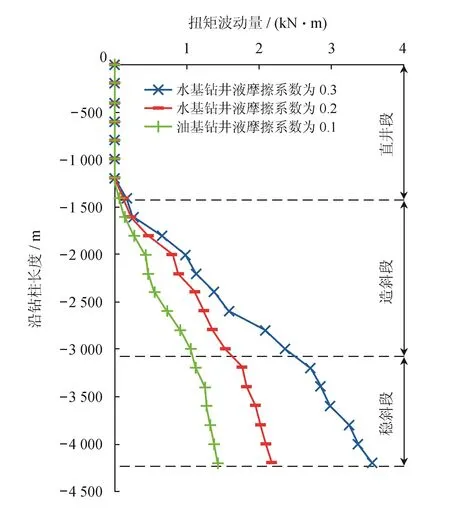

从表1可以看出,3种井型的平均接触强度在稳斜段变化并不大。在造斜段,勺型井平均接触强度明显大于另外两种井型,且造斜段后半段平均接触强度达到了稳斜段平均接触强度的167%。

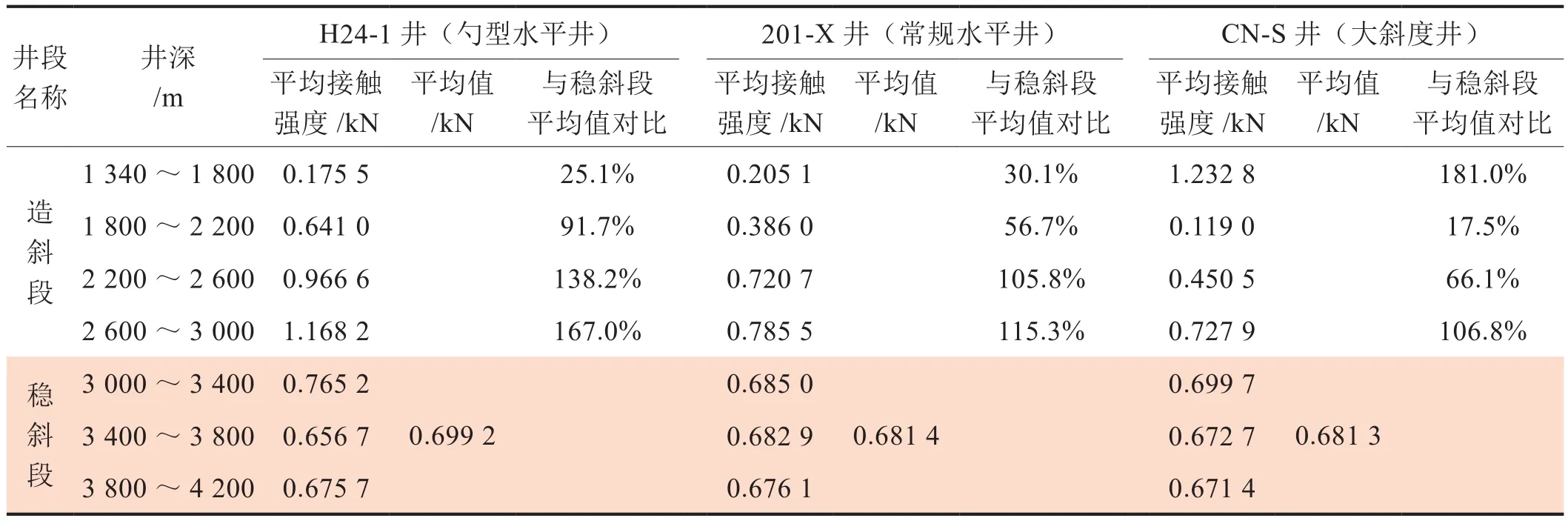

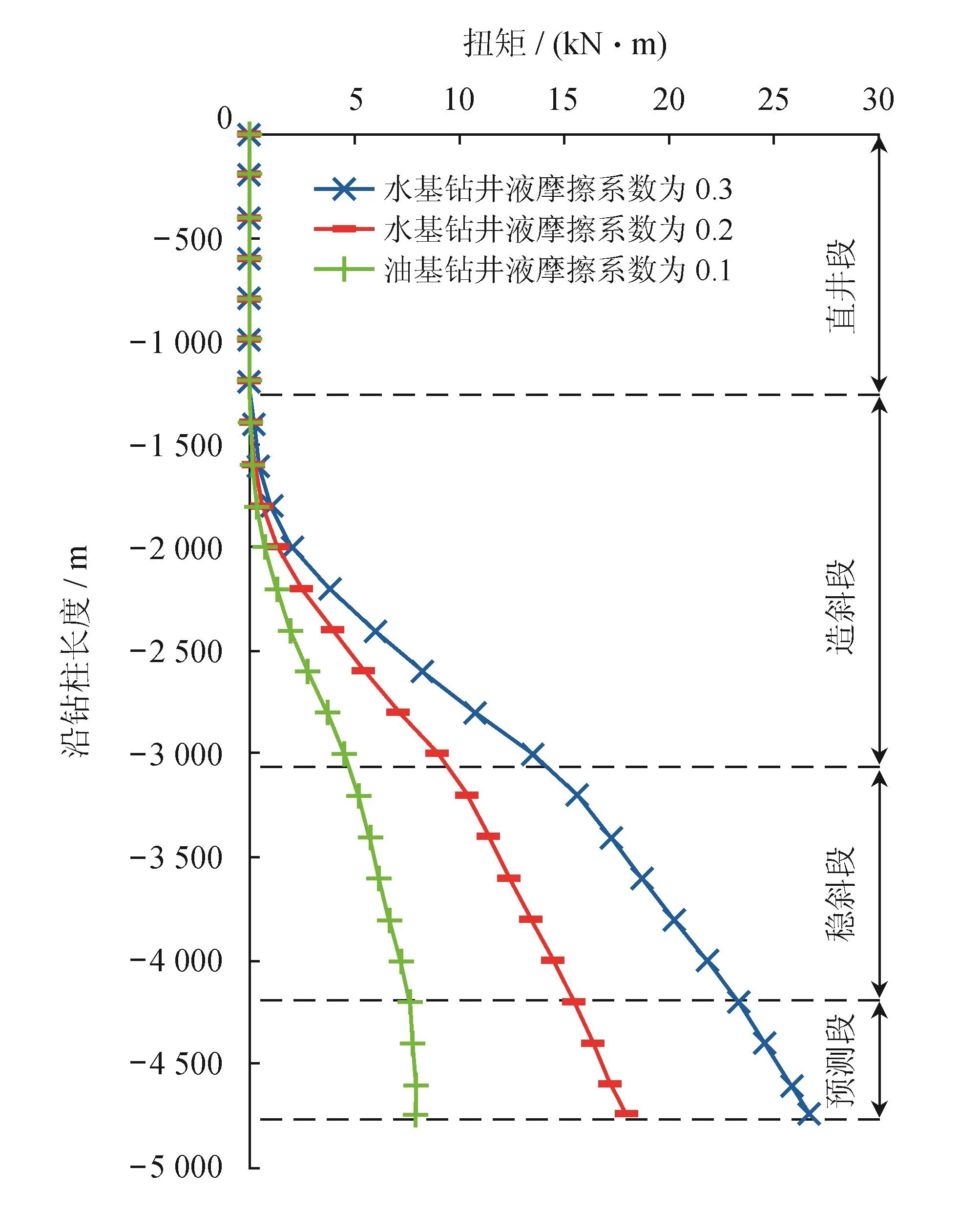

基于接触力可以计算全井动态摩阻扭矩。通常,在水基钻井液润滑下,钻柱与井壁的摩擦系数介于0.2~0.3;在油基钻井液润滑下,钻柱与井壁的摩擦系数小于等于0.1。图3为H24-1井在不同钻井液润滑下平均扭矩沿钻柱长度的变化情况。从图3中可以看出,造斜段后半段钻柱位于整井最大垂深处,受两端钻柱挤压,该段平均摩阻扭矩上升速度最为明显,此段应是实施减摩措施的重点井段。

表1 长宁3口井钻柱与井壁接触间平均接触强度表

图3 H24-1勺型井钻柱稳态扭矩图

3.2 钻柱扭矩及延伸扭矩分析

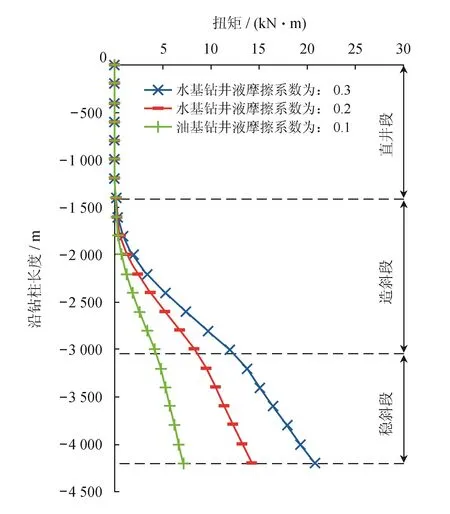

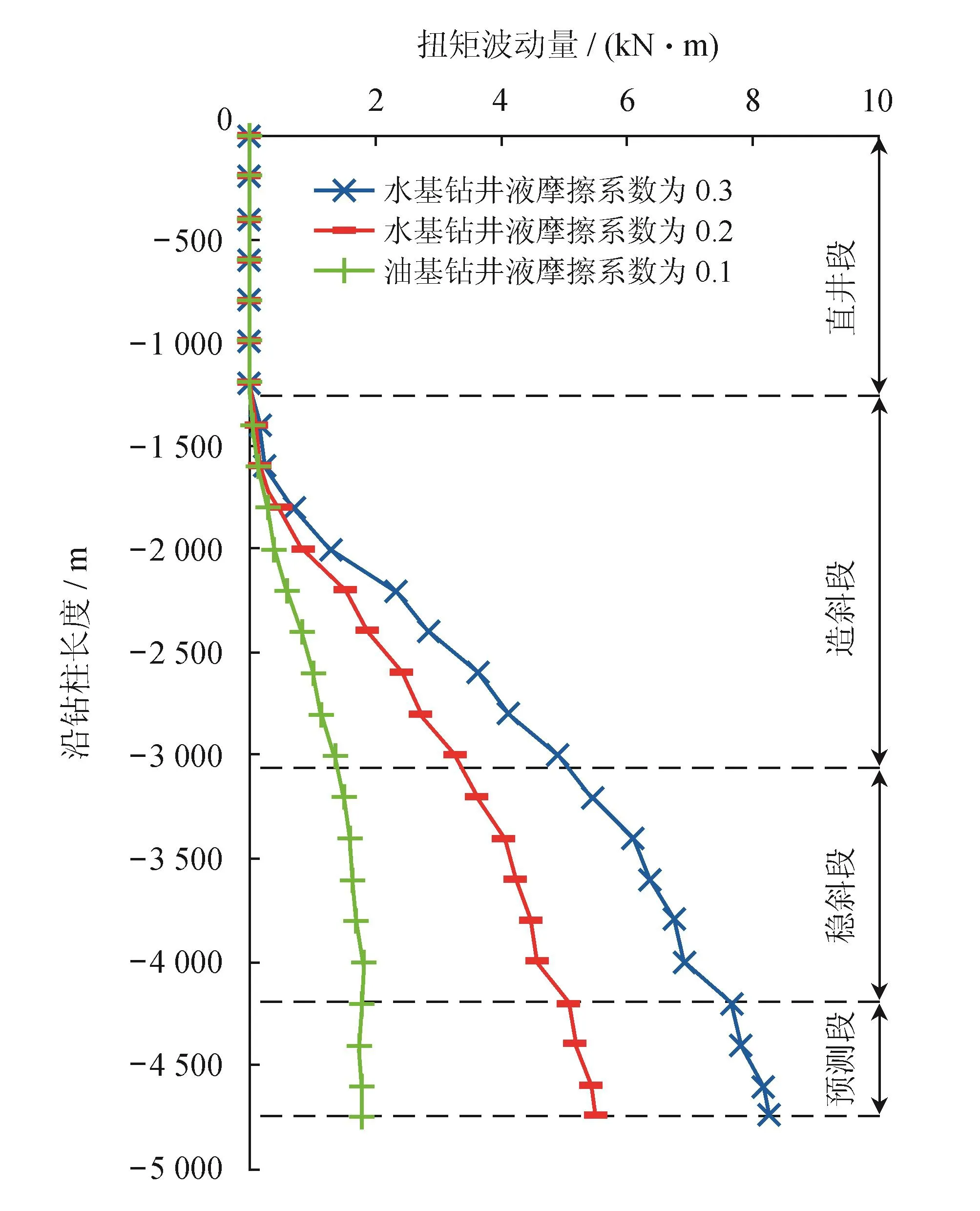

图4为不同钻井液润滑情况下钻柱瞬态扭矩波动情况,与平均扭矩相同,在最大垂深段(造斜段后半段)钻柱瞬态扭矩的波动值上升最快,钻柱在这一位置与井壁间的接触摩擦最为严重。从图4中还可看出,摩阻扭矩波动量约为摩阻扭矩均值的18%。结合图2-a接触力可分析得,几口井的造斜段后半段和稳斜段的钻柱在旋转方向产生了“进动”,由于摩擦钻柱段承受交替的持续上升摩阻扭矩和突然释放的摩阻扭矩。这种“钻柱进动”类似PDC钻头破岩产生的“粘滑振动”,对钻柱是有害的。

图4 H24-1勺型井钻柱摩阻扭矩瞬态波动量图

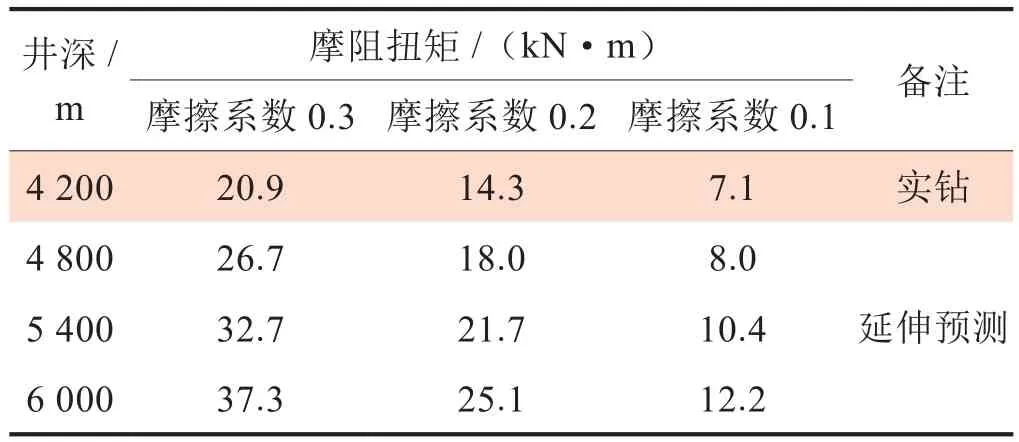

目前业界期望在当前井型和井深基础上继续延伸钻进,但尚缺少计算依据。笔者以摩阻扭矩问题较为突出的勺型井(H24-1井)为研究对象,研究了将稳斜段延伸600 m、1 200 m、1 800 m后在不同钻井液润滑下钻柱的摩阻扭矩情况,计算结果见表2。

表2 长宁H24-1井钻柱摩阻扭矩计算结果表

从表2中可以看出随着稳斜段长度增加,其摩阻扭矩平稳上升。从表2中还可看出目前页岩气井常采用的油基钻井液由于其强润滑性能,使用油基钻井液钻进摩阻绝对值增量很小。

图5、6是将稳斜段延伸600 m后,钻柱的摩阻扭矩及摩阻扭矩波动量图。

从图5、6中可看出钻柱与井壁接触最严重的部位仍在造斜段后半段。从4 200 m延长至4 800 m,虽然只延长了600 m,但整体摩阻扭矩上升了24.8%,扭矩波动量增幅更是达到117.0%。摩阻扭矩波动量占摩阻扭矩均值的约32%,占比越高说明钻柱在旋转方向的“进动”越严重,由于大部分的钻柱校核通常只按照额定工作载荷或者载荷均值来校核钻柱强度,忽略摩阻扭矩波动对钻柱的影响,这将会大幅度地高估钻柱的实际疲劳寿命,在某些极端条件下如钻柱偏磨、井斜变化或者方位漂移严重,错误的估算可能会导致非正常的钻柱安全事故。

3.3 钻压传递

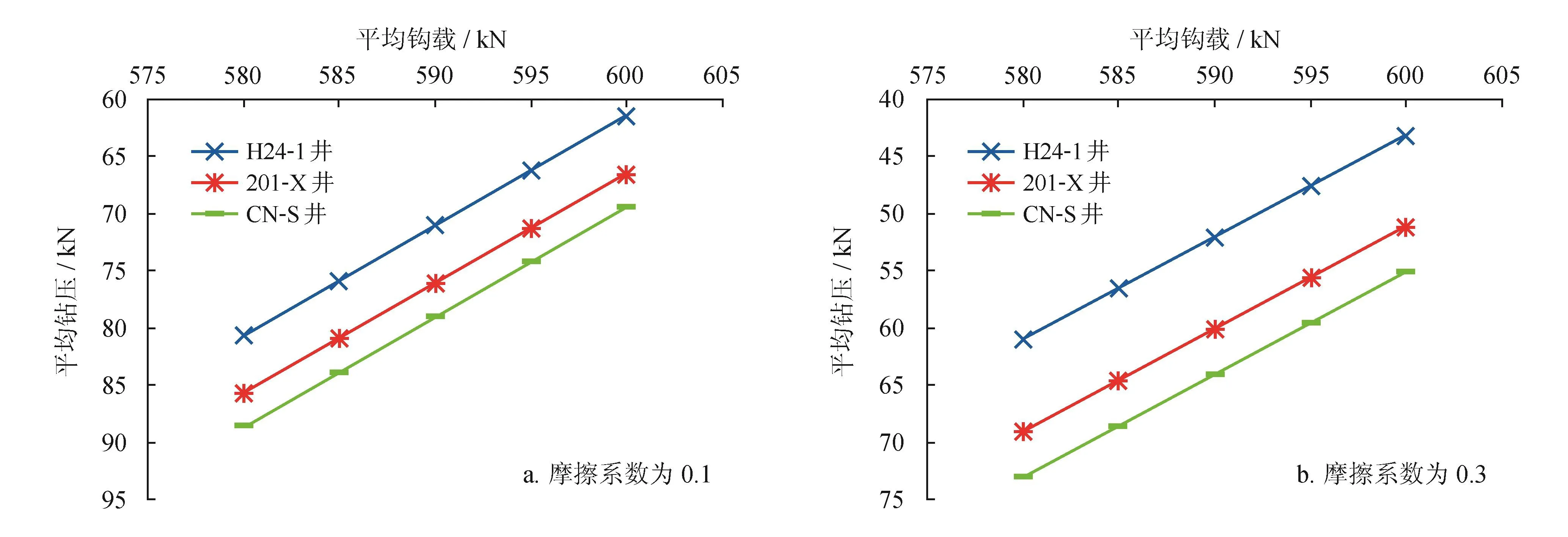

通过全井钻柱动力学模型进行仿真计算能得到钻柱最后一个节点(钻头处)的轴向力(钻压)波动曲线,取其均值便能得到各种井型的页岩气井在各工况下的平均钻压。

图5 延伸至4 800 m预测钻柱稳态扭矩图

图6 延伸至4 800 m预测钻柱瞬态扭矩波动量图

3种井型的页岩气水平井,钩载相同时,钻压传递存在较大差异。图7计算了摩擦系数为0.1的油基钻井液润滑和摩擦系数为0.3的水基钻井液润滑两种条件下,不同钩载时的钻压传递情况。从图7中可看出:随着稳斜段井斜角的增加,传递的有效钻压(取钻压平均值)减少。使用油基钻井液时,相同钩载下,稳斜段井斜角从83°上升至105°,平均钻压减少了8 kN。使用水基钻井液时,相同钩载下,稳斜段井斜角从83°上升至105°,平均钻压减少了13 kN。

3.4 钻柱强度校核

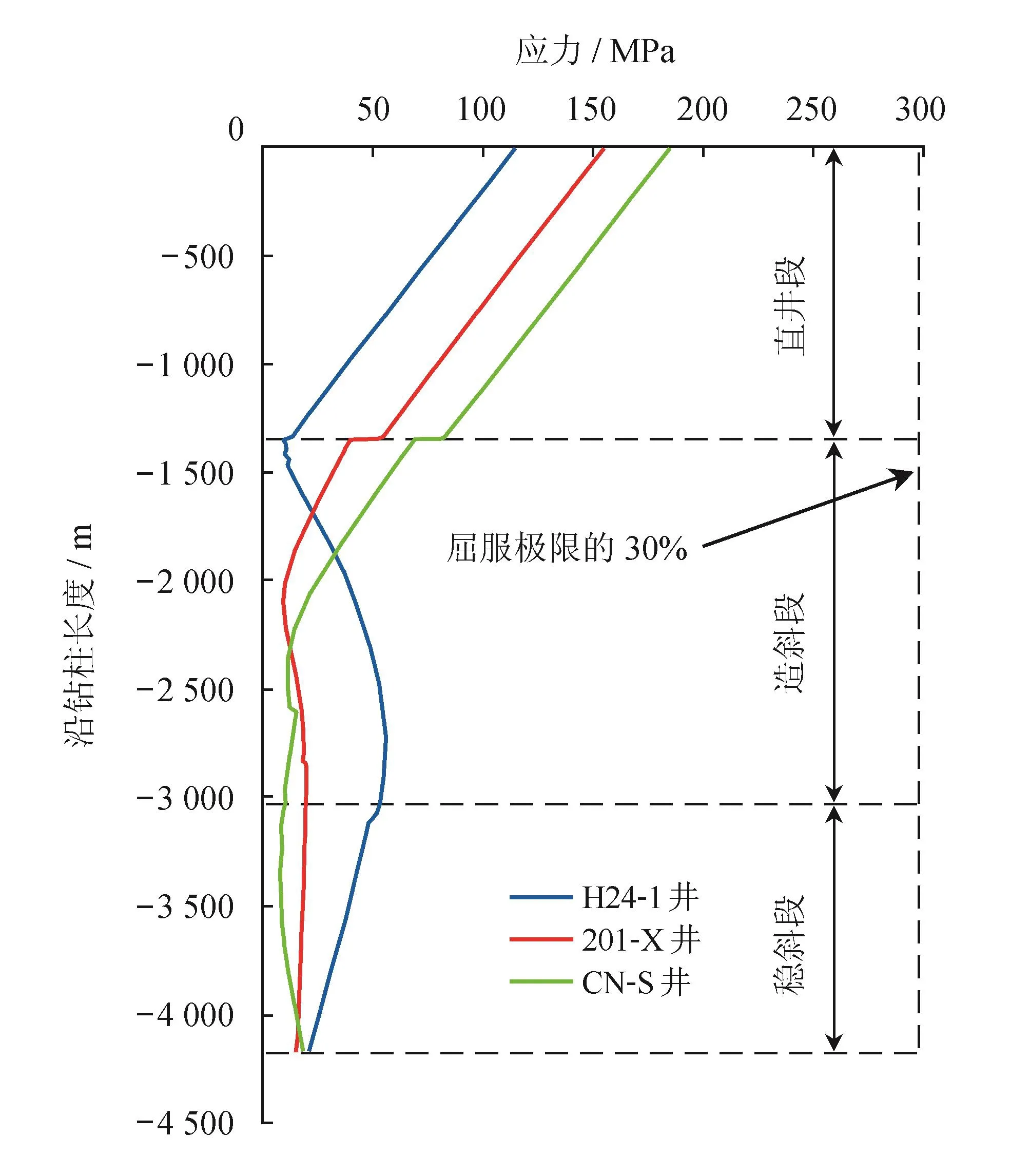

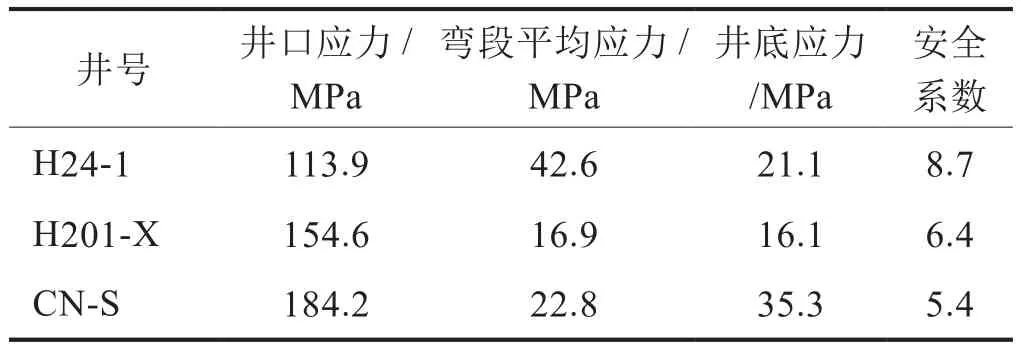

计算分析H24-1井、201-X井以及CN-S井钻柱的Von Mises应力,如图8所示,相同钻压下勺型井钻柱在井口的应力值最小。勺型井的应力在造斜段与稳斜段表现出与另外两口井不同的变化趋势,其在造斜段随井深增加而显著上升并在稳斜段快速下降。假设钻柱钢级为S135,其屈服强度为989 MPa,3口井的计算结果表明钻柱的应力数值远低于钻柱屈服极限,具有较高的安全系数(表3)。

将H24-1勺型水平井稳斜段延长后,其钻柱应力分布如表4所示。随着稳斜段延长,钻柱在井口的应力在不断下降,造斜段钻柱的应力不断上升,而井底钻柱应力变化不大。这是因为当钻压基本相同时,随着勺型井稳斜段的延长,造斜段接触力上升、井口钩载下降。

图7 长宁3口井钻压传递情况图

图8 长宁3口井钻柱随井深的工作应力曲线图

表3 长宁3口井钻柱的工作应力及安全系数表

近几年,国内学者对钻柱失效事例统计分析,发现80%以上的钻柱断裂失效属于疲劳失效或者与疲劳相关[26]。因此,钻柱疲劳寿命计算相较于钻柱静力学校核更具有工程意义。

基于S-N(应力—寿命)曲线的函数表达式(7),通过全井钻柱动力学计算得到钻柱的工作应力幅值后便可求出相应的钻柱疲劳寿命[27]。

表4 长宁H24-1井延伸钻进工况下钻柱的工作应力及安全系数表

式中σ表示应力幅;N表示达到疲劳失效时的应力循环次数;m表示材料常数;C表示材料常数。

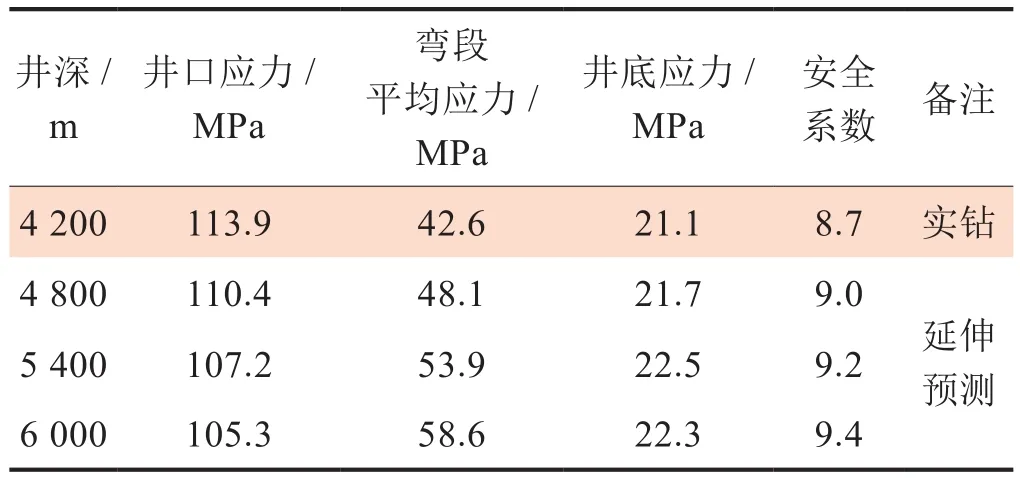

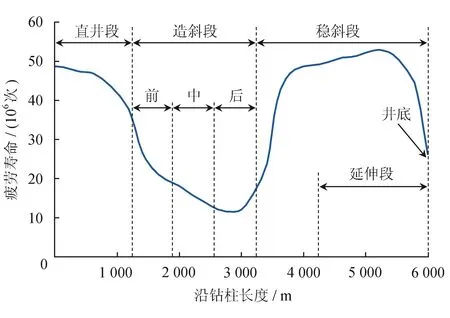

图9给出了各水平井不同井段钻柱疲劳寿命,表5给出了各水平井受载最严重井段处钻柱的疲劳寿命,图9和表5的数据均为假设该钻柱在该井段持续工作所计算的疲劳寿命。整体上3种水平井在造斜段、稳斜段前半段、井底的疲劳寿命低于其他部位。其中,H24-1井在造斜段的疲劳寿命最低,因为此处钻柱与井壁的接触最为剧烈。

图9 长宁3口井钻柱疲劳寿命图

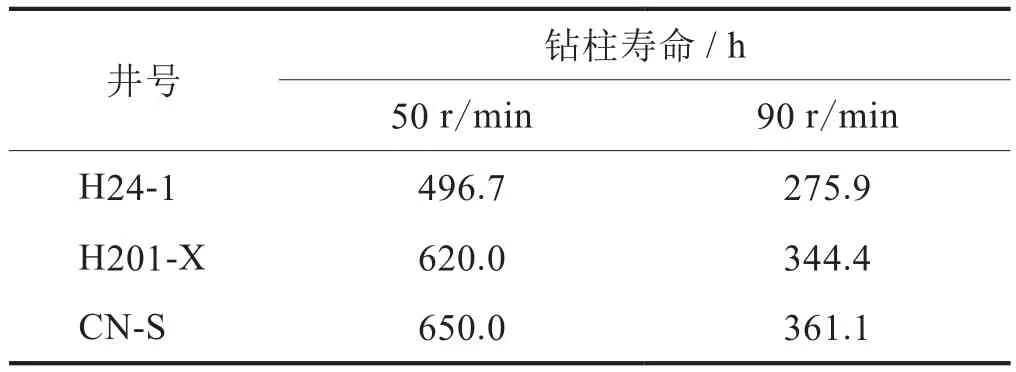

表5 长宁3口井不同钻速下钻柱最危险段的有效工作时长表

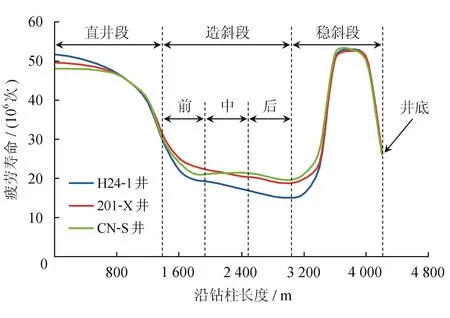

在图10中给出了勺型水平井H24-1井延伸钻进工况下钻柱的疲劳寿命,从图10中可以看出,钻柱的寿命分布规律与图9基本一致。并且,受延伸钻进影响,在造斜段后半段钻柱与井壁的接触力增加,从而导致造斜段后半段钻柱的疲劳寿命比延伸钻进前减少23.1%。因此,为了增加勺型井的延伸钻进能力,造斜段后半段钻柱的安全问题需要重点关注。

图10 长宁H24-1井延伸钻进工况下钻柱疲劳寿命图

4 结论

笔者以当前页岩气开发所采用的3种水平井井型为分析对象,基于全井钻柱动力学模型和全井钻柱系统动态特性仿真计算,获得了如下结论:

1)勺型水平井的造斜段由于受到双向挤压,造斜段接触摩擦强度很高,尤其是造斜段后半段,造斜段后段接触强度达到了稳斜段接触强度的1.67倍;勺型水平井在造斜段的总接触力大小是大斜度水平井的1.62倍。而大斜度水平井稳斜段的接触摩擦强度不仅高于造斜段,也高于相同井深的3种井型中的任一特征段。施工时如果需要减摩减阻,勺型井造斜段需要重点关注。

2)在3种水平页岩气井中,勺型井的平均钻压传递效率最低。使用油基钻井液时,在相同钩载下勺型水平井的平均钻压比大斜度水平井小8 kN。使用水基钻井液时,在相同钩载下勺型水平井的平均钻压比大斜度水平井小13 kN。

3)页岩气开采如果在现有3种井型的基础上进行延伸钻进,计算表明3种井型中钻柱的工作应力都不大,钻柱是较为安全的。但对于勺型井的弯曲段来说,由于其应力处于交变作用下,且当井段延伸钻进较长时摩阻扭矩波动幅值很大,在弯曲交变应力和动载的双重作用下,弯曲段的钻柱安全问题需要重点关注。

4)实钻井径(断续扩径)和实钻轨迹(偏移和调整)都会导致新的摩阻问题和安全风险,需要结合实钻钻具配置进行延伸钻进可行性分析和安全评估。