X90管线钢母材和焊缝在近中性模拟溶液中不同加载电位下的应力腐蚀行为

罗金恒 雒设计 李丽锋 张 良 武 刚 朱丽霞

1. 中国石油集团石油管工程技术研究院 2. 石油管材及装备材料服役行为与结构安全国家重点实验室 3. 西安石油大学

0 引言

油气管道通常埋地铺设,采用阴极保护+涂层的防护措施来减缓或防止管线钢的土壤腐蚀。管道在运行过程中,由于涂层老化和其他原因会导致涂层破损,在应力和土壤环境的协同作用下,管线容易产生应力腐蚀开裂(Stress Corrosion Cracking,SCC)[1-2]。管线钢在土壤环境中的SCC 破坏主要可分为高pH—SCC和近中性pH—SCC[3-4],自从1965年美国发生第一例管线钢高pH—SCC和1985年加拿大发生第一例近中性pH—SCC以来,国内外学者对管线钢的应力腐蚀开裂行为进行了广泛的研究,已在X80以下钢级的研究上取得了不少成果[5-8],并公认管线钢高pH—SCC为膜破裂+阳极溶解机制仍未达成共识,然而对于管线钢近中性pH—SCC机理至今仍未达成共识。

随着“西气东输”战略的实施,大口径、长距离、高压输送已经成为我国天然气管道输送的发展方向。高强度管线钢的使用,可大幅度提高长输天然气管道的运营能力,这需要管线钢具有更高的强度[9-10]。X70、X80管线钢已成功应用于长输管道建设,X100、X120等超高强管线钢虽然已有试验段的应用,但受其安全性评估的影响未能实现大批量工程应用[11-12]。X90是继X80和X100管线钢后开发的新一代管线钢,已成为国内外研究的新热点[13-14],研究主要集中在X90管线钢的试制开发[15-17]和组织性能测试方面[18-20],关于X90管线钢在服役环境中的安全性研究鲜见报道。因此,笔者采用慢应变速率拉伸试验(Slow Strain Rate Tension, SSRT)、电化学测试技术和断口分析相结合的方法,研究了不同加载电位下X90管线钢直缝焊管母材和焊缝在近中性模拟溶液(NS4)的应力腐蚀行为,并对其机理进行了探讨,以期为X90管线钢的使用提供技术支撑和理论依据。

1 实验材料与方法

实验材料为国产的X90直缝焊管,焊管的直径为1 219 mm,壁厚为19.6 mm,母材的化学成分(质量分数):C含量为0.056%,Si含量为0.21%,Mn含量为1.92%,P含量为0.01%,S含量为0.0018%,Cr含量为0.33%,Mo含量为0.21%,Nb含量为0.081%,Ti含量为0.012%,Cu含量为0.22%,Al含量为0.029%;焊缝的化学成分(质量分数):C含量为0.056%,Si含量为0.29%,Mn含量为1.91%,P含量为0.013%, S含量为0.0031%,Cr含量为0.23%,Mo含量为0.28%,Nb含量为0.050%,Ti含量为0.017%,Cu含量为0.17%,Al含量为0.015%。X90直缝焊管母材的显微组织为B粒+少量PF+P,焊缝的显微组织为PF+MA+P。

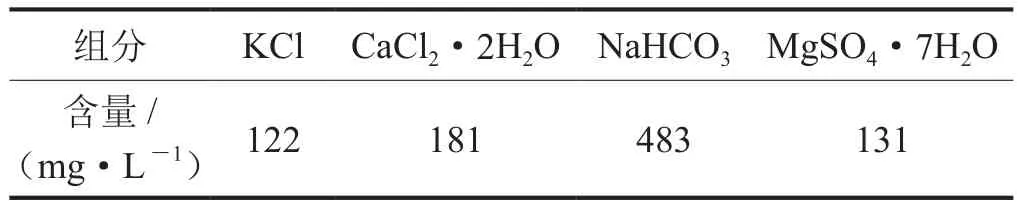

实验介质为NS4模拟溶液,采用分析纯试剂和去离子水配制而成,pH值约等于7,溶液组成见表1。

表1 NS4测试溶液的成分表

在X90直缝焊管上截取面积为1 cm×1 cm的电化学测试试样,试样分母材和焊缝两种,在试样上焊接Cu导线,试样的工作面暴露,非工作面用固化剂和环氧树脂密封。实验前用100~1000号砂纸打磨电化学试样,用酒精和去离子水清洗试样。电化学测试采用标准的三电极体系,X90管线钢母材和焊缝试样为研究电极,参比电极选用饱和甘汞电极(SCE),金属Pt片作为辅助电极。电化学测试在PARSTAT2273电化学工作站上进行,扫描电位范围介于-1.3~-0.4 V,扫描速度设定为1 mV/s和10 mV/s,电化学测试前先向溶液中通入纯度为99.5%的N2除氧2 h,使溶液的pH值稳定在6.6~6.8,为维持近中性pH值环境,实验过程中向溶液中连续通入95%N2+5%CO2混合气体,实验温度为室温。

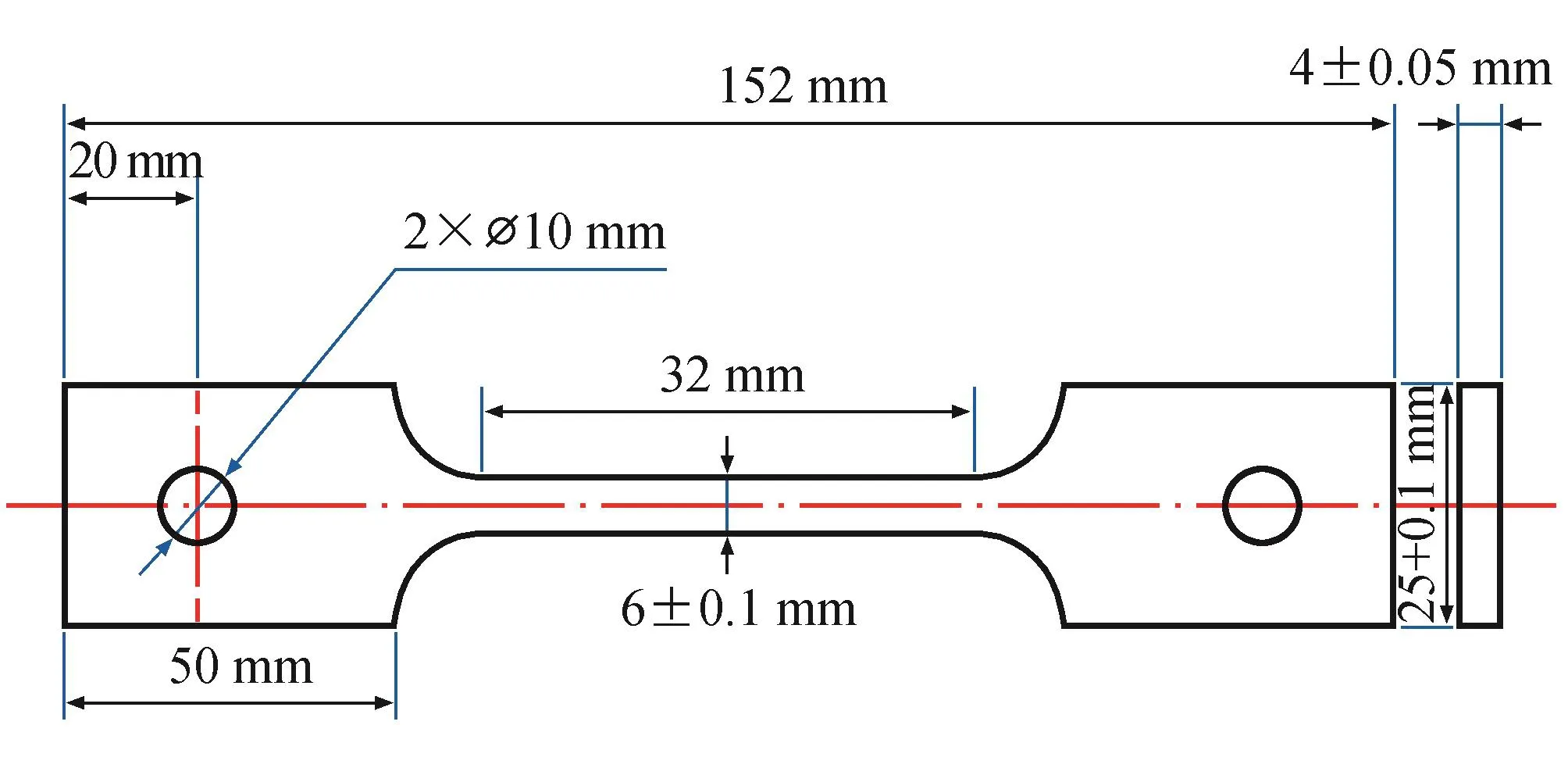

SSRT实验试样沿焊管的环向取样,按国家标准GB/T 228—2002加工成6 mm×4 mm的板状慢拉伸试样,其尺寸如图1所示。SSRT实验按照GB/T 15970.7—2000,在PLT-5型微机控制慢应变速率应力腐蚀试验机上进行,试验机的控制精度为±2 N。腐蚀溶液为NS4近中性土壤模拟溶液。实验前通入纯度为99.5%的N2除氧2 h,使溶液的pH值稳定在6.6~6.8,实验过程中连续通入95%N2+5%CO2混合气体,以维持近中性pH值环境。SSRT实验的电极体系与电化学测试的电极体系一致。应变速率为10-6/s,采用PS168型恒电位仪分别对试样施加开路电位(EOCP)、-850 mV、-1 000 mV和-1 200 mV的极化电位。断口分析在JSM-6390型扫描电子显微镜上进行。所有实验在室温下进行,所施加的电位值均相对于饱和甘汞电极(SCE)。

图1 SSRT实验试样尺寸图

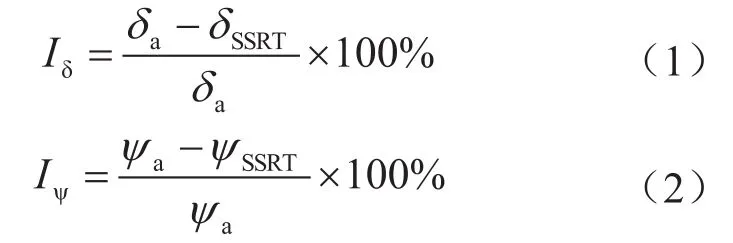

通常采用对暴露到实验环境中和惰性环境中的相同试样进行比较的方法来评定应力腐蚀的敏感性[21],为了量化讨论X90管线钢在NS4溶液中的应力腐蚀敏感性,以延伸率损失(Iδ)和断面收缩率损失(Iψ)作为管线钢应力腐蚀敏感性的评价指标:

式中δa和ψa分别表示大气中SSRT实验断裂试样的延伸率和断面收缩率;δSSRT和ψSSRT分别表示腐蚀溶液中SSRT断裂试样的延伸率和断面收缩率。

2 试验结果与分析

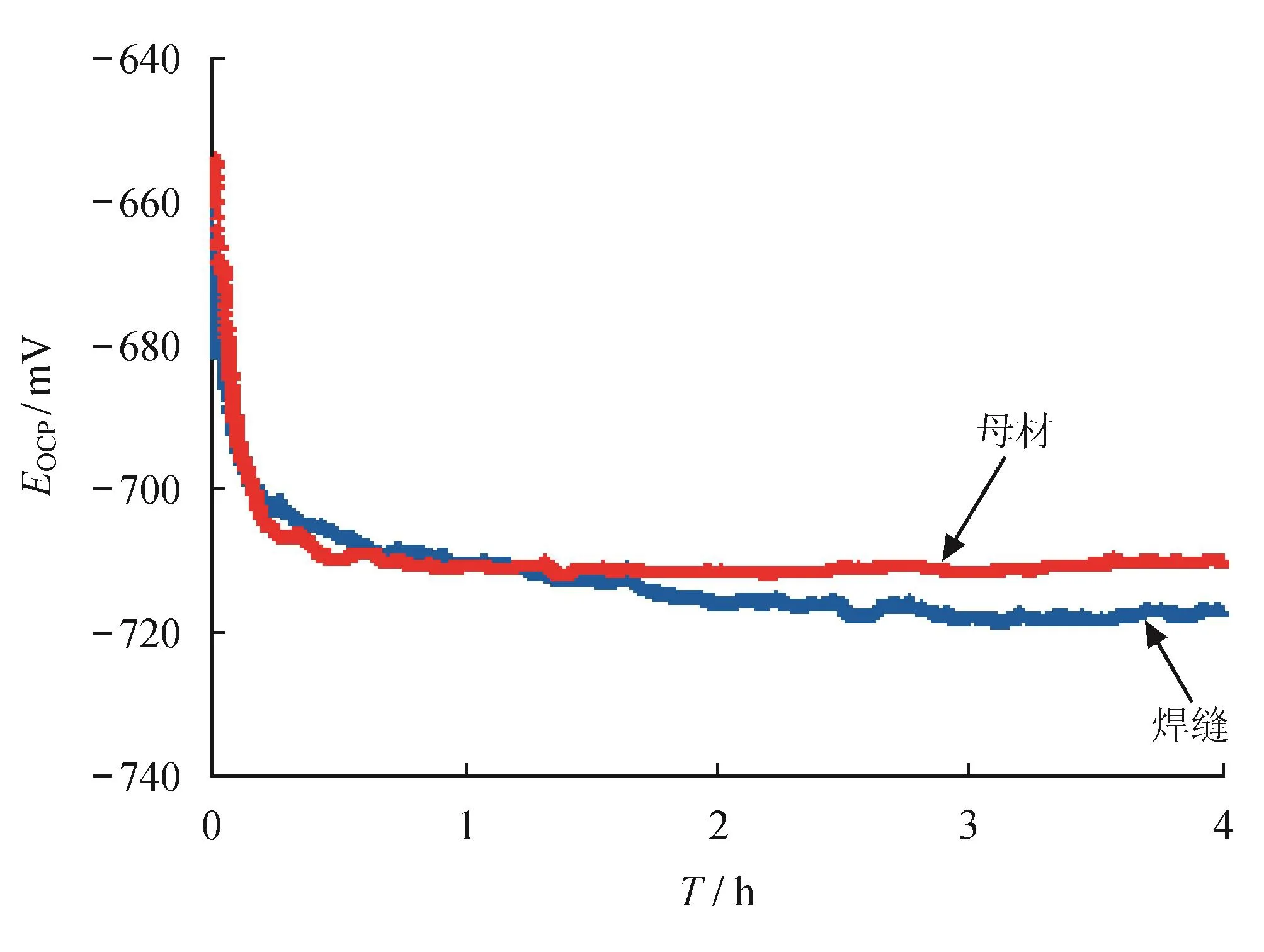

图2为NS4溶液中X90直缝焊管母材、焊缝试样的开路电位(EOCP)随时间的变化规律。由图2可知,实验初期的0~20 min内,母材、焊缝试样的EOCP快速下降;从20 min开始,随着时间的延长,母材、焊缝试样的EOCP下降程度有所减缓。当实验时间达到4 h时,母材的EOCP稳定在-708 mV,焊缝的EOCP稳定在-718 mV,说明母材的热力学稳定性优于焊缝的热力学稳定性。

2.1 SSRT实验

图2 X90直缝焊管母材、焊缝试样在NS4溶液中的开路电位(EOCP)随时间的变化规律

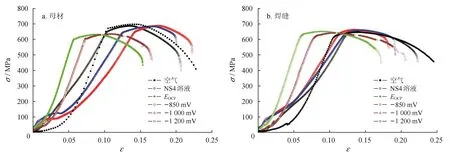

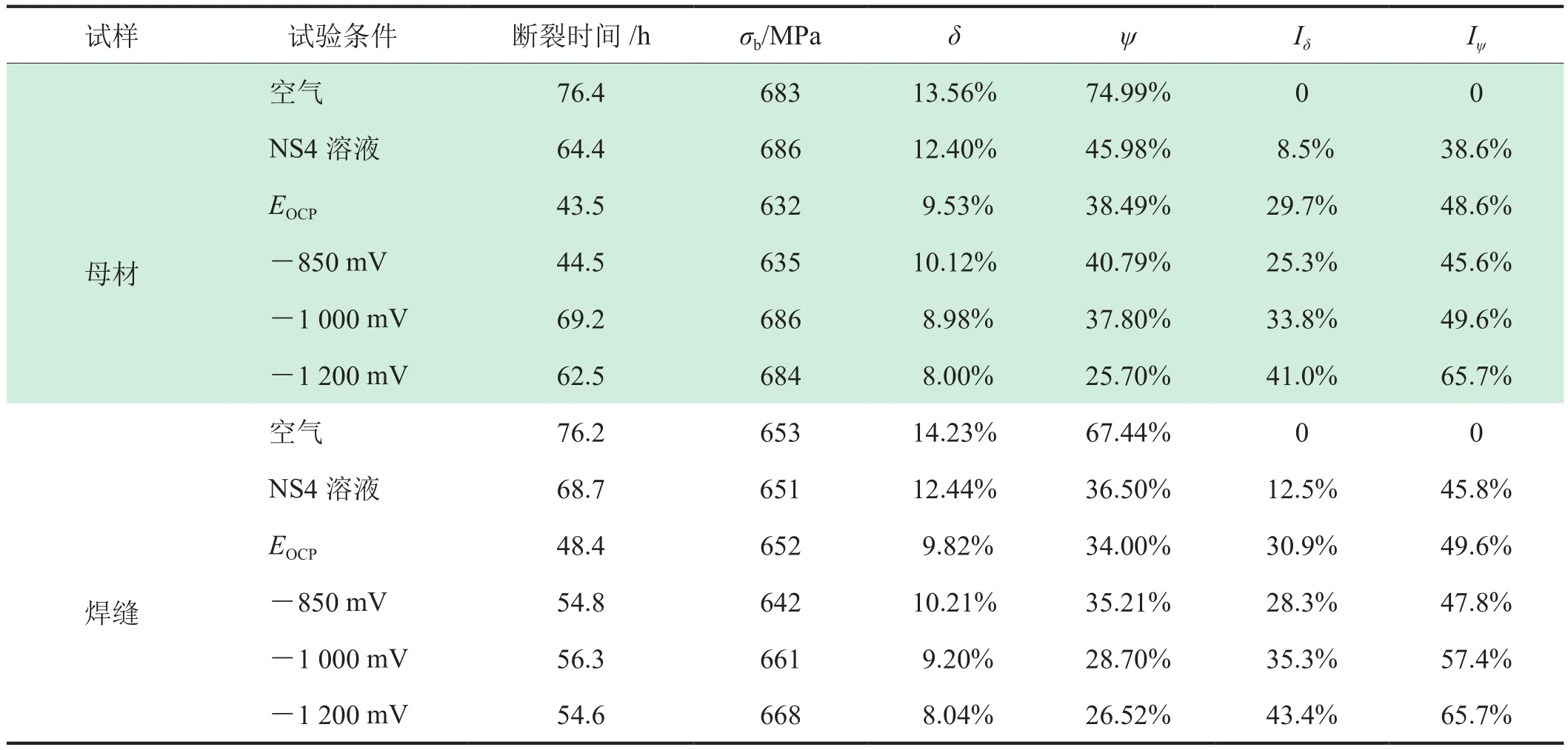

图3和表2为X90直缝焊管母材和焊缝试样在空气、NS4溶液中未加电位和不同外加电位下的SSRT曲线和实验结果(其中σ表示应力,ε表示应变,σb表示抗拉强度)。由图3可知,与空气中的SSRT实验结果相比,不同电位下X90管线钢母材和焊缝的断裂时间、断后延伸率(δ)、断面收缩率(ψ)均有不同程度的减小,说明X90管线钢母材和焊缝在不同电位下均表现出一定的SCC敏感性。随着外加电位的负移,X90管线钢母材和焊缝的应力腐蚀敏感性指标Iδ和Iψ呈现出先减小后增大的趋势,用断面收缩率表示的应力腐蚀敏感性指标Iψ大于用延伸率表示的应力腐蚀敏感性指标Iδ,且焊缝的应力腐蚀敏感性指标均大于母材的应力腐蚀敏感性指标,这说明焊缝相比于母材更容易发生SCC。这是因为焊缝的成形是一个冶金过程,焊缝在成形过程中,相当于焊缝附近的金属承受了不同工艺的热处理。在焊接中,由于焊接热过程的局限性、瞬时性及温度场分布的不均匀性都将导致热影响区和焊缝存在不同的组织结构,从而影响钢的性能。此外,焊缝的冷却速度较高,导致热影响区和焊缝区域存在较多的晶格缺陷,从而使热影响区和焊缝的电化学活性较高。对于热影响区,焊接热循环会导致其显微组织和性能发生改变,通常会造成局部的硬化和脆化,以及材料的韧性下降,从而在热影响区产生残余拉应力,使拉伸试样的热影响区成为SCC的敏感区域,易产生应力腐蚀开裂。X90直缝焊管母材和焊缝在空气、NS4溶液中未加电位和不同外加电位下的SCC敏感性顺序为:-1200 mV>-1 000 mV>EOCP>-850 mV>NS4溶液>空气。

图3 X90直缝焊管母材和焊缝试样的SSRT曲线

表2 X90直缝焊管母材和焊缝试样的SSRT试验结果表

2.2 断口分析

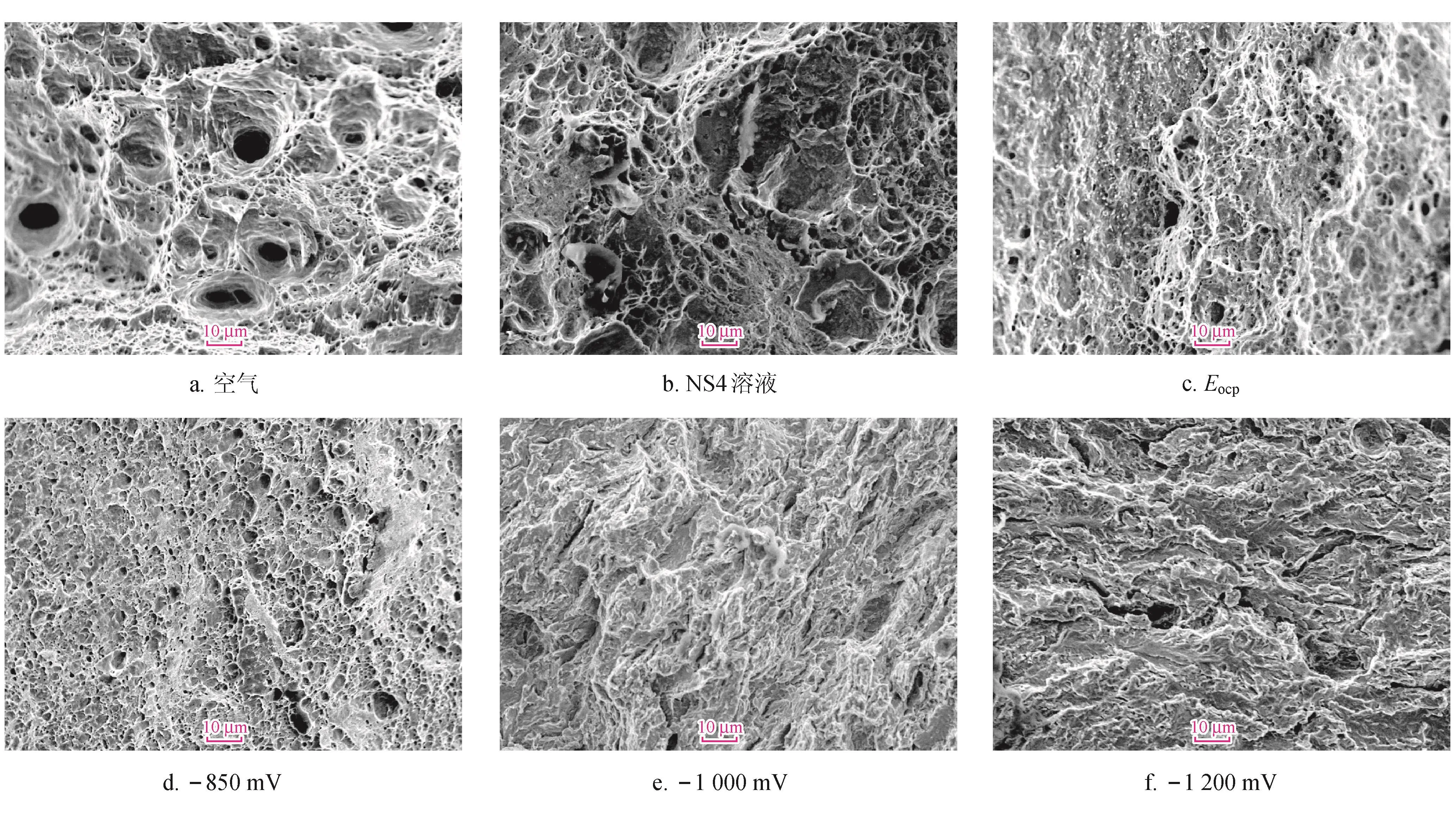

图4 X90直缝焊管母材试样的SSRT断口微观形貌图

图4为X90直缝焊管母材试样在空气、NS4溶液中未加电位和不同外加电位下的SSRT断口微观形貌。由图4可知,X90管线钢母材试样在空气中SSRT属于典型的韧性断裂,断口形貌为等轴韧窝,韧窝的大小和深度分布较均匀,韧窝底部可观察到微孔。在NS4溶液中未加电位时,其断裂属于韧性断裂,断口形貌以韧窝为主,韧窝上部存在着蛇形滑移的特征。当外加电位为EOCP和-850 mV时,其断口形貌以浅韧窝为主,在断面上存在少量的具有脆性特征的小平面。当外加电位为-1 000 mV时,其断口形貌以解理断裂为主,在解理面上存在撕裂棱,为典型的韧—脆混合断裂,具有准解理断裂的特征。当外加电位为-1 200 mV时,其断口形貌为典型的解理断裂, 在解理面上可明显的观察到二次裂纹,二次裂纹与拉伸方向呈一定的角度。

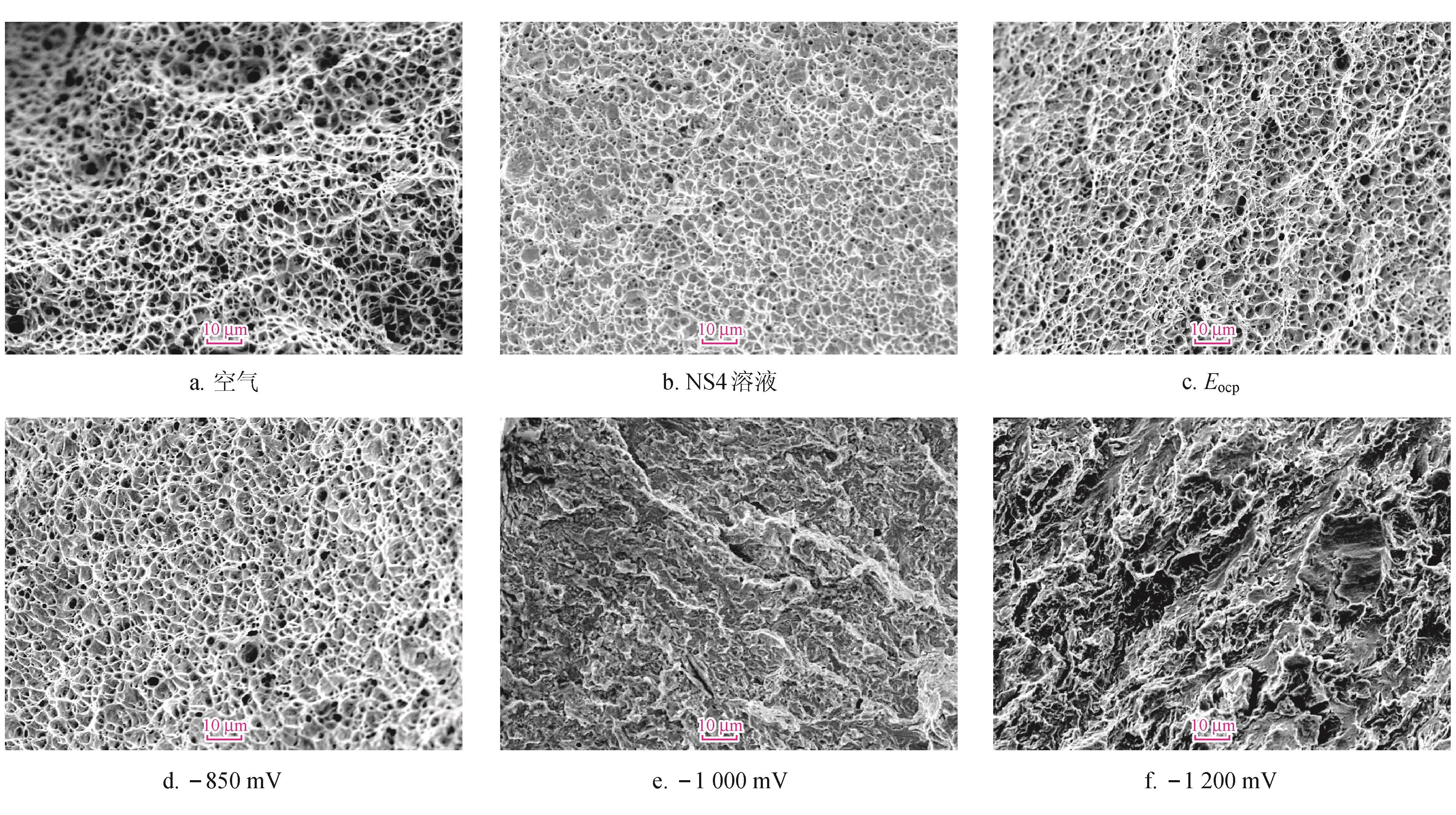

图5所示为X90直缝焊管焊缝在空气、NS4溶液中未加电位和不同外加电位下的SSRT断口微观形貌。由图5可知,X90管线钢焊缝和母材在空气中慢拉伸的断口相似,也属于典型的韧性断裂,断口形貌为等轴韧窝,与母材相比,焊缝的韧窝数量多,尺寸小而浅。NS4溶液中未加电位、外加电位为EOCP和-850 mV时,其断口形貌以浅小韧窝为主,韧窝底部存在着少量的解理小平面。当外加电位为-1 000 mV时,其断口形貌以解理断裂为主,在解理面上存在撕裂棱,为典型的韧—脆混合断裂,具有准解理断裂的特征。当外加电位为-1 200 mV时,其断口形貌为解理台阶,在解理面上可明显的观察到二次裂纹。

2.3 应力腐蚀过程及机理分析

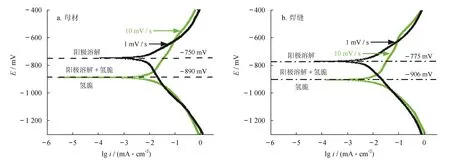

Parkins理论[22]指出,快速扫描极化曲线可用于衡量金属表面无腐蚀产物膜的裂纹尖端电化学极化特征,慢速扫描极化曲线可用于衡量金属表面有腐蚀产物膜的非裂纹区域电化学极化特征。X90直缝焊管母材和焊缝在NS4溶液中快速扫描和慢速扫描极化曲线如图6所示(图中E表示极化电位,lgi表示腐蚀电流)。由图6可知,X90管线焊管母材和焊缝在快速扫描(10 mV/s)和慢速扫描(1 mV/s)条件下均表现为典型的阳极溶解特征,无活化—钝化现象。对于X90管线钢母材来说,当外加电位高于-750 mV时,裂纹尖端和非裂纹区域均处在阳极区,阴极反应速度小于阳极反应速度,金属发生阳极溶解,腐蚀电流较大,金属发生了严重的腐蚀;当外加电位在-750~-890 mV时,裂纹尖端发生阳极溶解,非裂纹区域发生阴极析氢,阴极反应过程中生成了氢,氢通过扩散的形式进入金属内部,使晶格的畸变能发生改变,裂纹的扩展阻力减小,加速了应力腐蚀的发生,在其外加电位区间内应力腐蚀机制为阳极溶解+氢脆;当外加电位低于-890 mV时,裂纹尖端和非裂纹区域均发生了阴极析氢,此时裂纹尖端的应力腐蚀开裂受氢脆控制;随着外加电位的进一步降低,当外加电位降至-1 000 mV甚至-1 200 mV时,阴极反应速度加快,析出的氢量增加,当析出的氢在裂纹尖端聚集并达到临界氢浓度时,将导致金属材料的内聚力下降,其应力腐蚀敏感性增加[23]。对于X90管线钢焊缝来说,当外加电位高于-775 mV时,裂纹尖端和非裂纹区域均处在阳极极化区,阴极反应速度小于阳极反应速度,金属发生阳极溶解,腐蚀电流较大,金属发生了严重的腐蚀。当外加电位在-775~-906 mV时,裂纹尖端发生阳极溶解,非裂纹尖端区域发生阴极析氢,阴极反应过程中生成了氢,氢通过扩散的形式进入金属内部,使晶格的畸变能发生改变,裂纹的扩展阻力减小,加速了应力腐蚀的发生,在其外加电位区间内应力腐蚀机制为阳极溶解+氢脆;当外加电位低于-906 mV时,裂纹尖端和非裂纹区域均发生了阴极析氢,此时裂纹尖端的应力腐蚀开裂受氢脆控制;随着外加电位的进一步降低,当外加电位降至-1 000 mV甚至是-1 200 mV,阴极反应速度加快,析出的氢量增加,当析出的氢在裂纹尖端聚集并达到临界氢浓度时,将导致金属材料的内聚力下降,其应力腐蚀敏感性增加[23]。

图5 X90直缝焊管焊缝试样的SSRT断口微观形貌图

图6 X90直缝焊管母材和焊缝试样在NS4溶液中快速扫描(10 mV/s)和慢速扫描(1 mV/s)的极化曲线

实验前向溶液中通入N2除氧2 h,可消除氧的去极化过程,实验过程中连续通入95%N2+5%CO2混合气体,可增加CO2的含量。因此X90管线钢在NS4溶液中存在下列反应:

通过以上分析可知,X90管线钢母材的Ecorr高于-750 mV、焊缝的Ecorr高于-775 mV,当外加电位为EOCP时,X90管线钢的SCC为阳极溶解机制;当外加电位为-850 mV时,X90管线钢的SCC为阳极溶解+氢脆机制;当外加电位为-1 000 mV和-1 200 mV时,X90管线钢的SCC为氢脆机制。

3 结论

1)X90直缝焊管母材和焊缝试样在NS4溶液中的EOCP分别为-708 mV和-718 mV,其极化曲线具有典型的阳极溶解特征,无活化—钝化现象。

2)X90直缝焊管母材和焊缝试样在NS4溶液中具有一定的应力腐蚀敏感性,随着外加电位的负移,其应力腐蚀敏感性指标Iδ和Iψ先减小后增大,焊缝的应力腐蚀敏感性大于母材的应力腐蚀敏感性。

3)X90直缝焊管母材和焊缝试样在NS4溶液中的SCC行为存在着3种机制:在外加电位为EOCP的条件下,X90管线钢的SCC机制为阳极溶解机制;在外加电位为-850 mV的条件下,X90管线钢的SCC机制为阳极溶解+氢脆机制;在外加电位分别为-1 000 mV和-1 200 mV的条件下,X90管线钢的SCC机制为氢脆机制。