商用车侧围外板冲压开裂应变分析

郝志强,林利,徐鑫,丁庶炜,李春林

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着汽车工业的高速发展,汽车企业生产节奏日益加快,各大主机厂对汽车零部件冲压质量的要求越来越高,针对冲压时出现的开裂、起皱、暗纹、回弹等缺陷问题[1-3],很难确定其产生的原因。传统的判断方式是根据相关技术人员的生产经验,经过多次尝试来调整冲压模具结构,判定冲压材料,调整现场冲压工艺。受工作经验限制,缺少详细的数据支持,耗费大量的时间和精力。网格应变分析技术能够快速、准确地反映汽车钢板在实际冲压成形后的变形特征。测量结果以色温图形式显示,同时,根据对比软件计算的应变值与材料成形极限图[4]的相对位置关系,判定材料是否达到成形极限以及安全裕度的大小。因此,它可以快速指导冲压模具和冲压材料做出相关调整,提高冲压件质量,减少冲压缺陷[5-7]。

以某款国产商用车侧围零件为例,利用网格应变分析技术,明确冲压开裂原因,并从冲压模具和冲压材料两个方面提出了相应的改进方案,在实际生产中得到了验证与应用。

1 试验材料及方法

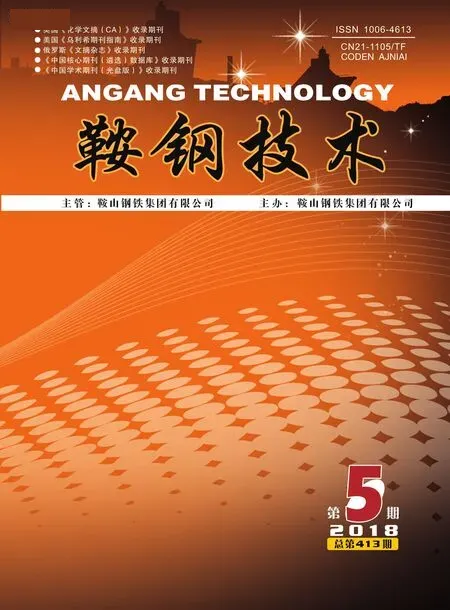

某汽车主机厂的商用车侧围外板的冲压材料为DC06,厚度为0.8 mm,依据GB/T 228.1-2010金属材料室温拉伸试验方法,利用Instron 100 kN电子拉伸试验机测试其力学性能,结果见表1。在实验室条件下,使用ITC万能板材试验机及AutoGrid网格分析测试系统,参照GB/T 15825.8-2008金属薄板成形性能与试验方法中第8部分成形极限图测定指南,测定材料的成形极限,如图1所示,其中,曲线M为厚度0.8 mm的DC06成形极限曲线,曲线N为成形极限相对安全裕度向下移动10%的曲线。

表1 DC06单向拉伸力学性能指标

图1 DC06成形极限图

2 网格应变分析试验

网格应变分析试验是一种将网格应变测量技术与材料的成形极限图相结合的应变分析方法。通过试验方法测得被研究冲压件所用材料的成形极限图;在板料冲压前,利用电化学腐蚀的方式,在板料表面需要分析的区域印制网格;板料冲压成形后,印制的网格也随之发生改变,对每个区域的网格变化情况进行测量,用软件计算出相应的应变值并将其与所选材料的成形极限图相对比,可以获得板料成形时的应变分布,进而判断板料成形过程中材料的塑性变形是否合理,冲压材料的选择是否合适。同时还可确定板料的安全裕度、可能产生的冲压缺陷以及所在的位置。

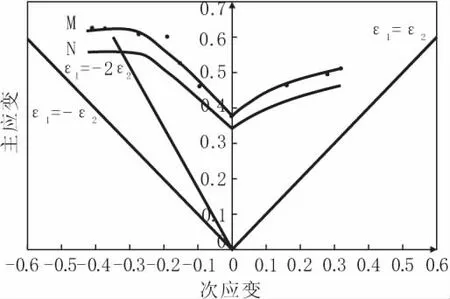

某国产商用车侧围外板零件外观及易开裂的位置如图2所示,在原始的板料中,对A、B、C、D、E、F共6个区域印制网格后进行冲压,再对冲压变形后的板料进行网格应变分析。

图2 零件外观及易开裂的位置

3 网格应变分析结果

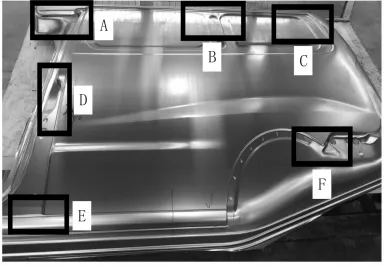

按照上述方式共进行两次网格应变分析试验,第一次网格应变试验分析结果如图3所示。

图3 第一次网格应变试验分析结果

从图中可以看出,C、D区域存在很大的开裂风险,区域C最小成形极限值为7.8%,小于10%的成形安全裕度,同时最大减薄率达到了25.6%,很容易发生开裂或者颈缩的现象;区域D同样,最小成形极限值9.2%,小于10%的成形安全裕度,最大减薄率达到了29.8%,极易在冲压过程中开裂。

针对C区域,其最小成形极限值集中在车窗附近的圆角位置上,由于圆角半径过小,导致成形过程中材料流动不顺畅。针对D区域,模具设计梯度过大,导致B柱附近板料流动十分困难,极易发生开裂情况;同时D区域最大减薄率达到29.8%,远远大于车厂要求最大减薄率小于25%的要求,因此应降低冲压材料的变形阻力,增加材料在变形过程中的流动性能,从而提高材料的成形性能。

4 改进措施与效果

根据网格应变分析结果,对冲压模具以及冲压材料进行优化,提出如下优化方案:

(1)增大C区域的圆角半径,适当增加模具间隙,调整拉延筋参数,从而增加材料在冲压过程中的流动性。

(2)调整D区域的拉延筋位置,适当减小压边力;增加冲压材料的塑性应变比r值及均匀延伸率Agt,提高材料冲压性能。

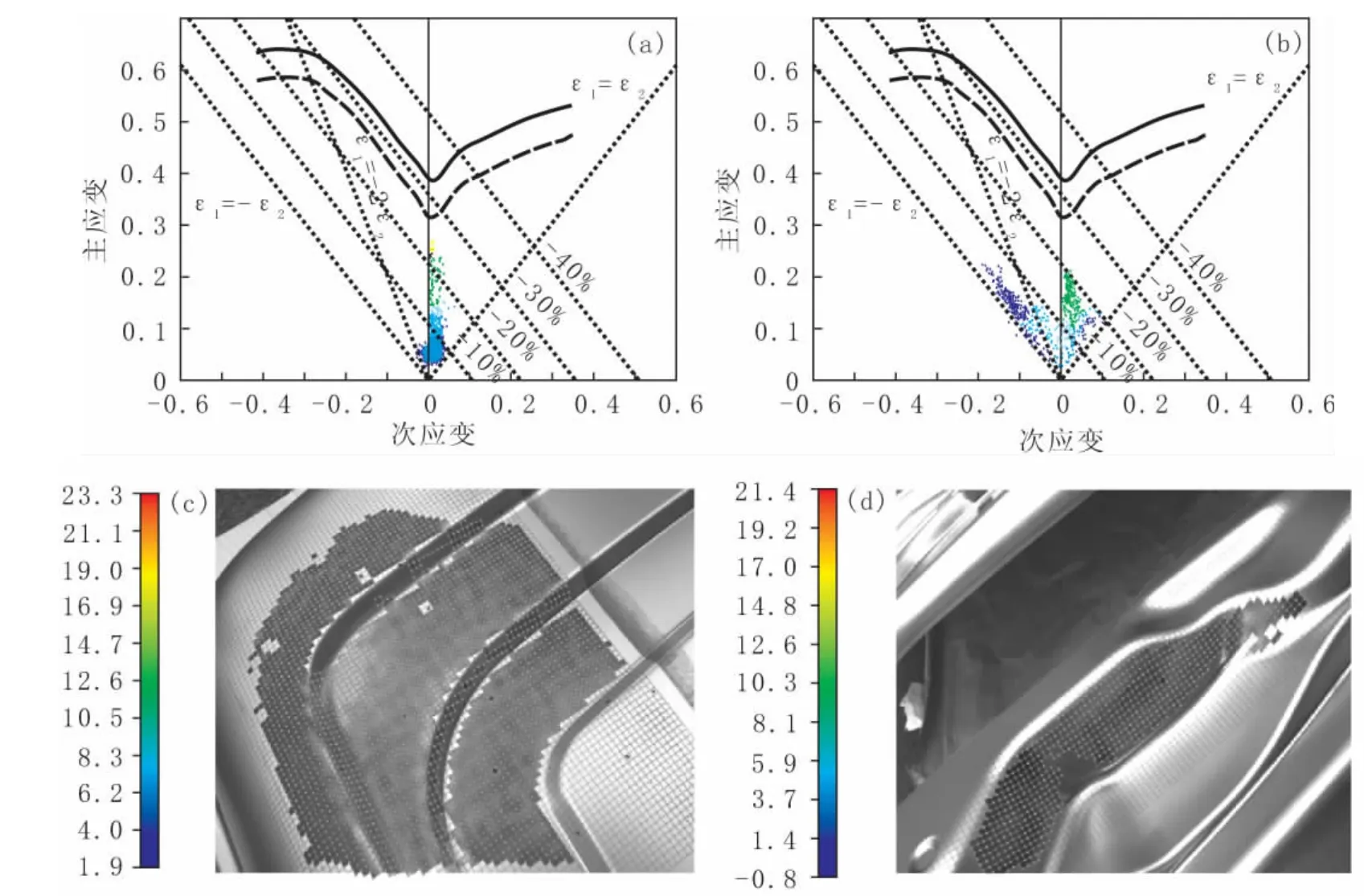

根据优化后方案进行第二次网格应变分析试验,主要分析区域C和区域D,得到成形极限以及厚度减薄率应变云图如图4所示。从图4可以看出,区域C的最小成形极限为15.4%,大于10%的成形安全裕度,区域C的最大厚度减薄率为23.3%,小于主机厂要求的25%最大厚度减薄率;区域D的最小成形极限值达到21.6%,大于10%的成形安全裕度,同时最大厚度减薄率为21.4%。

经过对比两次试验可以看出,通过优化冲压模具以及冲压材料,危险区域C和D的最小成形极限值均大于10%的安全裕度,同时最大厚度减薄率均小于25%,成形处于安全范围。

图4 第二次网格应变试验分析结果

5 结论

(1)通过第一次网格应变分析试验,明确了冲压材料开裂是由于材料性能不足,以及材料在模具冲压过程中减薄率过大造成的。

(2)提出冲压模具及冲压材料优化方案:调整冲压模具圆角半径、模具间隙以及拉延筋位置,提高冲压材料的塑性应变比r值以及均匀延伸率Agt。

(3)第二次网格应变试验表明:优化方案实施后,危险区域的最小成形极限值及最大厚度减薄率均处于安全范围。

(4)实验表明:网格应变分析技术能够对冲压模具的调整以及冲压材料的优化提供具体的数据支持,为控制冲压零部件质量提供了有效方法。