减量化汽车机械搅拌罐用钢开发

杜秀川,吴刚

(本钢技术研究院,辽宁 本溪 117000)

目前,降低能耗、节约钢材用量和降低汽车自重是汽车行业最重视的问题。汽车自重每减轻10%,燃油消耗可降低6%~10%[1]。汽车整体的减量化是降低油耗、增加承载量的有效途径之一。汽车搅拌罐运输车是用于传送预搅混凝土的专用运输设备,它具有工作时间长、运载重量大、服役环境恶劣的特点。由于环保的需要,国内部分大城市陆续开始限制搅拌站的建设,因此,在相当长的时间内,汽车搅拌罐运输车的需求量会很大。而国内一部分生产厂还采用强度为235 MPa级钢材作为罐体的主要材料。由于所用钢材的强度指标低,势必要增加罐体厚度,从而造成汽车自重较大。因此,开发高强钢并替代现有钢材,不但会明显减薄罐体厚度,而且会获得显著的减量化效果。

本溪钢铁公司在热连轧生产线上 (1700 mm和2300 mm)开发出了强度为520 MPa的减量化汽车搅拌罐用钢,不仅减轻了汽车搅拌罐自重,而且具有良好的工艺性能和冷成形性能、焊接性能和耐磨性能,达到了节能环保、降低消耗的目的。

1 搅拌罐用钢的技术要求

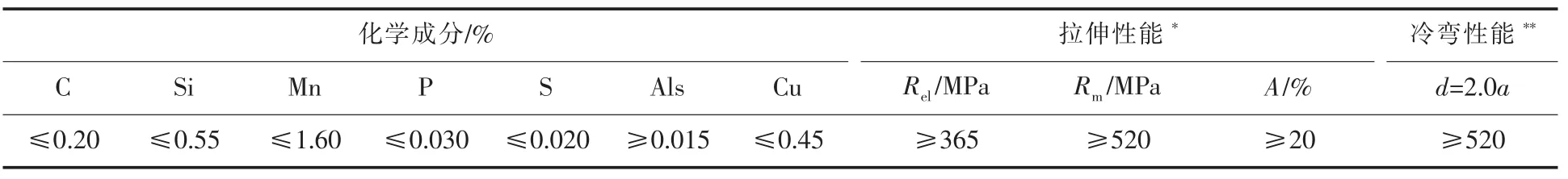

根据搅拌罐用钢的使用环境和技术特点,要求钢板具有较高屈服强度和抗拉强度的同时,还要具有良好的韧性以及优良的冷成形性能、焊接性能和耐磨性能等。汽车搅拌罐用钢的技术标准见表1。

表1 汽车搅拌罐用钢化学成分和力学性能

2 搅拌罐用钢的生产工艺

2.1 工艺流程

汽车搅拌罐用钢的生产工艺流程为:铁水预处理→180 t转炉顶底复吹→钢包炉精炼→板坯连铸机浇铸→板坯加热→粗轧→精轧→层流冷却→卷取→发货。

2.2 化学成分

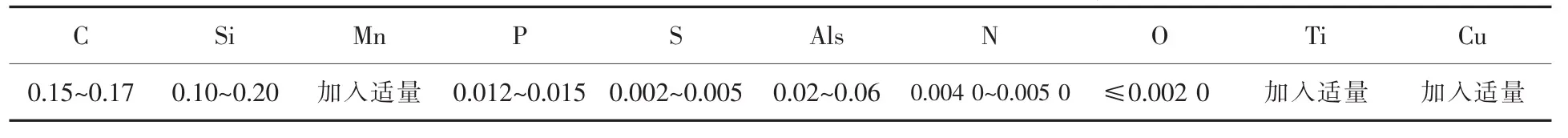

从保证钢板具有良好的冷成形性能角度出发,设计汽车搅拌罐用钢的化学成分时,在低成本碳-锰的基础上,加入钛、铜合金元素。为了保证钢板具有优良的耐磨性能和焊接性能,增加产品的塑韧性,严格控制钢中的碳含量<0.18%。钢中加入适量的锰能有效降低奥氏体转变成铁素体的相变转变温度,进一步细化铁素体晶粒,同时降低韧、脆性转变温度。在钢中加入钛元素,钛与钢中的氮发生液析反应,生成长方形或方形的氮化钛粒子[1]。因此,在冶炼和浇注过程中,要采用纯净钢冶炼工艺,尽量减少钢中气体氢、氧、氮和有害元素磷、硫等杂质元素含量,保证有效钛的析出强化作用。另外,为了提高钢板的耐腐蚀性能和耐磨性能,钢中添加了一定量的铜元素。汽车搅拌罐用钢化学成分(质量分数)实际控制范围见表2。

表2 汽车搅拌罐用钢化学成分(质量分数)实际控制范围 %

2.3 工艺设计

2.3.1 冶炼和浇注工艺设计

一般认为,钢中Ti元素的化学性质比较活泼,它首先与钢中的气体O、N和杂质元素S等结合生成大颗粒的化合物,对钢的强度起不到作用。查阅有关Ti的经验公式可以得出[2]:当钢中气体N含量偏高、杂质S含量波动范围较大时,将会造成钢中有效Ti含量极不稳定。实际生产中造成产品性能波动较大或力学性能偏低,满足不了产品技术规范的要求。因此,如何稳定控制钢中的钛含量,是搅拌罐用钢生产的关键性控制环节。为此,开发了控制钢中气体O、N含量和控制低S钢的技术规程,内容包括:深脱S生产控制技术、深脱气(低O、N)生产控制技术,最终使钢中ω[S]≤0.004%、ω[N]≤0.005%、ω[O]≤0.002%。生产该钢种时,钛的收得率控制在85%以上。钢中有效钛含量计算公式为:

式中,[Ti]s为固溶钛含量,一般按0.005%计算。

(1)钢中O含量的控制工艺

由于Ti元素活泼,能够与钢中的氧发生化学反应,生成二氧化钛、三氧化二钛等,导致钢中有效钛含量显著减少。为了严格控制钢中O含量,转炉冶炼过程采用的是滑板自动挡渣新技术和顶底复吹转炉冶炼控制技术,可以显著地减少钢中的氧和降低出钢过程的下渣量;出钢过程使用Al脱氧,并对钢渣进行有效改质,可以严格地控制渣的氧化性和钢中氧含量,钢中氧含量控制在0.002 0%以下。另外,在钢包炉精炼过程中,要求钢中的Al保持一定,使钛和氧化钛在钢、渣中保持平衡,从而使钛在钢中获得较高的收得率。

由钛和铝的热力学公式计算结果可以得出,当其它条件不变时,提高酸溶铝含量,钢中有效钛明显增多。因此,钢中适量的酸溶铝能够防止钛被大量氧化。与此同时,在钢水浇注过程中,采取水口氩封、中间包充氩气等保护性浇注措施[3],也可避免二次氧化的发生。

(2)钢中N含量的控制工艺

钢中的钛极易与碳、氮结合生成碳化钛、氮化钛和碳氮化钛。通过热力学计算可知,钢中钛与氮的结合力大于钛与碳的结合力,因此钛首先与氮反应生成氮化钛,余下的有效钛才会与碳反应生成碳化钛,而最终对钢的强度起强化作用的是碳化钛。由于氮化钛在钢中的凝固温度较高,钢中氮化钛粒子析出尺寸较大,在后续的加热和轧制过程中难以消除,将会造成钢的性能不稳定。

为了消除氮化钛对钢性能的不利影响,可以采用加快浇注过程冷却、严格防止过程增氮,防止和避免氮化钛析出。为防止钢中增氮,一般采取的措施有:采用顶底复吹转炉新技术,严格控制终点氮含量降至最低;在加入合金时,优先考虑加入低氮含量或不含氮合金;钢包炉精炼过程中,可以优先考虑采取微正压,以减少电离过程增氮,并采取大渣量埋弧操作的方式;浇注过程采用严格的保护性浇注等。

2.3.2 热连轧工艺

对于含钛、铜较高的微合金钢来说,加热制度是获得优良的组织和性能的前提条件。国内外研究资料表明[4]:钢中添加适量的铜可以显著地提高钢板的耐腐蚀性能。铜在搅拌罐用钢中起到活化阴极,使阳极钝化,减缓腐蚀速率的作用,即加快了Fe2+的氧化和钢的溶解速度,促进了γ–FeOOH在均匀锈层中的生成以及随后向非晶态δ-FeOOH的转化速度,生成表面均匀致密的保护膜,起到耐腐蚀的作用。

为了杜绝“铜脆”的发生,在加热阶段连铸坯采用热送热装,装炉时严格检查连铸坯表面质量。为了有效地减少连铸坯表面龟裂所造成的成品卷边裂缺陷,必须保证加热炉内的弱氧化性气氛以及严格控制升温速度,尤其是当板坯加热温度达到铜熔点(1 083℃)时,需要提高升温速度,增加煤气量,减少高温在炉时间,缩短铜在连铸坯表面及晶界的集聚。另外,在钢中添加适量的钛元素,合理的加热工艺是:在保证钢中碳化钛粒子充分溶解的同时,还要防止奥氏体晶粒过分长大,为后续轧制创造良好的条件。钢中碳化钛粒子的尺寸大小对精轧温度、终轧温度和层流冷却工艺都比较敏感,精轧温度、终轧温度过低和卷取温度较高都会使碳化钛粒子尺寸变大,起不到析出强化作用。还有工艺制度的波动,也会造成钢板不同批次之间或同一批次的钢板不同部位之间力学性能的不稳定。另外,钛与钢中的氮结合,降低了钢板的时效性,保证在焊接过程中,有效地控制奥氏体的晶粒大小,防止魏氏组织的产生,对焊接也有较好的作用。

综合考虑上述各因素的影响,轧制工艺制度定为:板坯出炉温度1 180~1 250℃,板坯加热时间150~210 min,精轧终轧温度设定为870℃,卷取温度设定为<630℃。

3 检验结果及分析

3.1 力学性能检验及分析

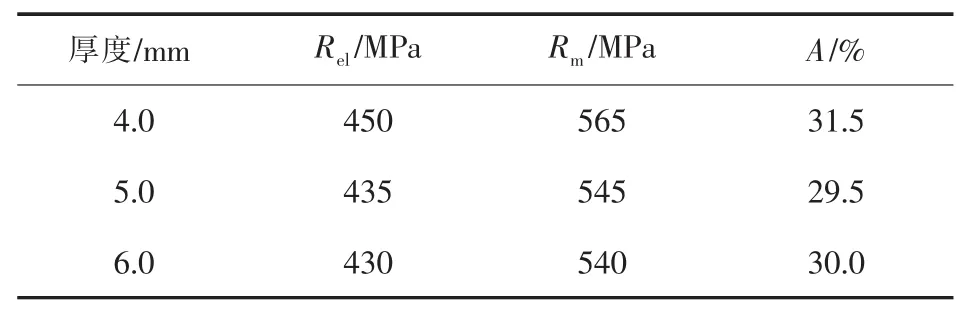

通过低成本碳-锰-铜-钛化学成分设计,采用纯净钢冶炼和控轧控冷工艺,获得了优良的搅拌罐用钢性能,厚度为4.0~6.0 mm钢板的力学性能见表3。由表3看出,下屈服强度达到430 MPa以上,抗拉强度达到540 MPa以上,断后伸长率达到29.5%以上,达到了搅拌罐用钢技术标准的要求。

表3 厚度为4.0~6.0 mm钢板的力学性能

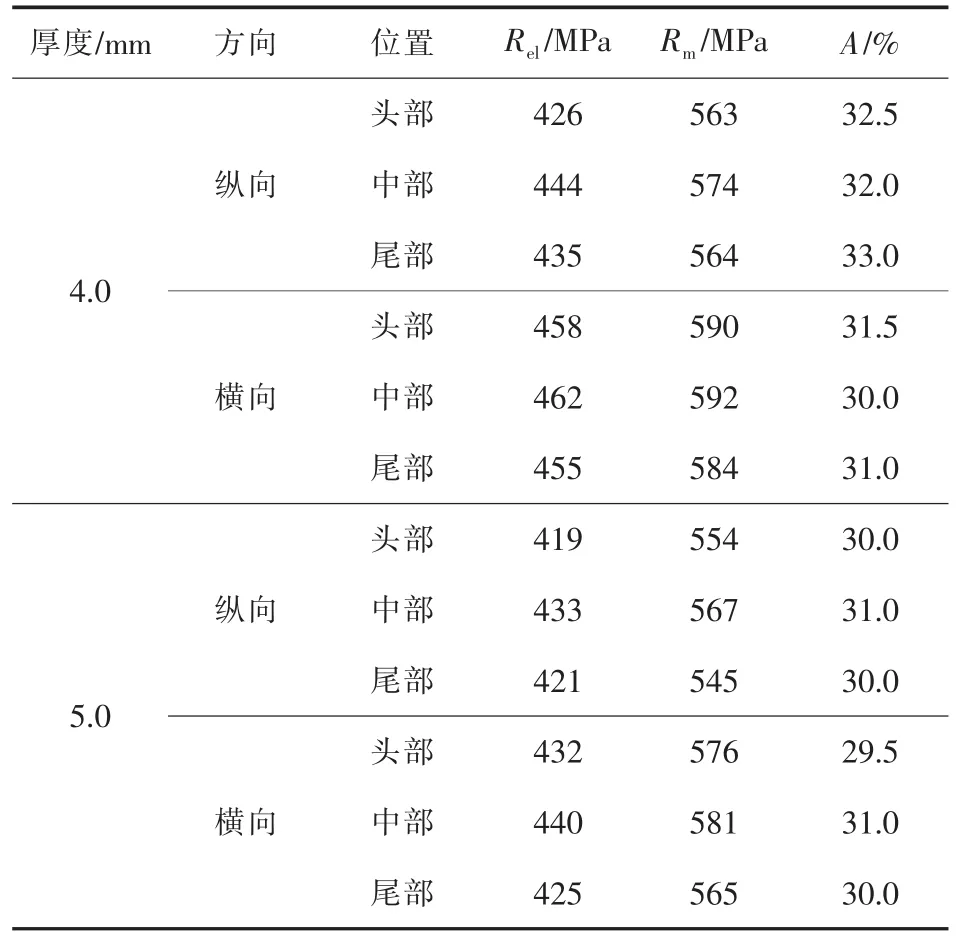

为了解同卷钢板的各向异性情况,按头、中和尾部分别取样分析,4.0 mm和5.0 mm厚钢板的同卷各项异性的检验结果见表4。

表4 4.0 mm和5.0 mm厚钢板同卷各项异性的检验结果

分析表4的数据可见,同卷产品中部的屈服强度、抗拉强度数值略高于钢板头部、尾部数值,断后伸长率数值略低于头部、尾部数值,强度波动在30 MPa以内,断后伸长率波动在4%以内。这与轧制工艺制度有关。由于该钢种精轧终轧温度高、卷取温度低,精轧过程和层流冷却强烈抑制了奥氏体中碳化钛的长大。但由于卷取后,钢卷中间的冷却速率低于钢卷头部、尾部,实际上钢卷中部碳化钛粒子长大和析出更完全。因此,碳化钛粒子在钢板不同位置的析出时间和析出数量存在一定的差别,使得钢板产生了同卷性能差。

3.2 金相组织、夹杂物检验及分析

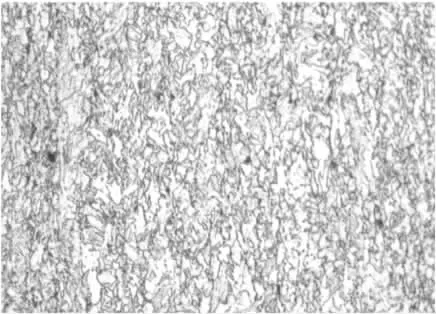

在钢板板宽的中心部位截取金相试样,研磨、抛光后用4%硝酸酒精溶液浸蚀,在实验室光学显微镜下观察金相组织。图1为4.0 mm厚汽车搅拌罐用钢的金相组织照片。由图1可以看出,该钢种的金相组织由铁素体加珠光体组成,珠光体百分含量为23%~26%,晶粒度为11.6级。

图1 4.0 mm厚汽车搅拌罐用钢金相组织照片(200倍)

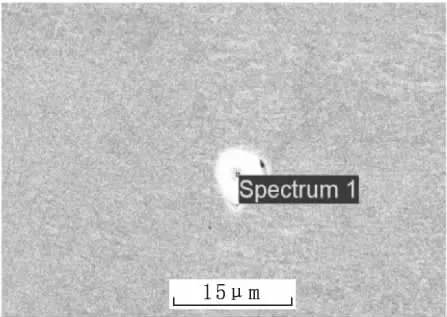

图2为夹杂物形貌,钢中夹杂物大部分为球形。能谱分析结果表明,夹杂物中含有硫化钙、硫化锰、三氧化二铝、氧化亚铁等。

图2 4.0 mm汽车搅拌罐用钢夹杂物形貌

分别对厚度规格为4.0 mm、6.0 mm钢板进行夹杂物分析,检验结果见表5。

分析表5的数据可见,4.0 mm钢板的硫化物夹杂为0.5级,单颗粒球状氧化物级别为0.5级;6.0 mm钢板的夹杂物较少,钢质较纯净。两种厚度钢板的晶粒均较细,晶粒度为11.4~11.6,晶粒细化既提高了强度,也提高了塑性。

3.3 工艺性能检验及分析

取4.0 mm厚的钢板进行宽冷弯实验。试样宽度分别为35 mm和80 mm,宽冷弯试样各4支,弯心直径d=2.0a,弯曲角度为180°。试验结果全部合格,压靠至d=0,冷弯后肉眼观察,冷弯试样表面无裂纹,说明汽车搅拌罐用钢具有优良的工艺性能和冷成形性能。

4 应用效果

520 MPa高强钢的加工工艺流程为:裁剪→下料片→剪切→冷冲压成形→二氧化碳气体保护焊接→组装成形→涂漆→外发。替换原来的Q235普碳钢,其中,4.0 mm厚的替换原5.0 mm厚的普碳钢,主要生产汽车搅拌罐的叶片和罐体外壳;6.0 mm和5.0 mm厚的分别替换原来8.0 mm和6.0 mm厚的普碳钢,主要生产汽车搅拌罐的后台支架和前台支架。实际使用效果表明,520 MPa汽车搅拌罐用钢同卷各项异性小、强度高、韧性好,且耐磨性能优良,减重比例达到15%。

5 结论

(1)本溪钢铁公司在设计汽车机械搅拌罐用钢的化学成分时,采用了低成本的碳-锰-钛-铜,严格控制钢中气体氮、氧和有害元素硫含量,并使钢中的钛以碳化钛的形式存在,对钢的强度起到了有效的作用。

(2)该钢的合理轧制工艺制度是:板坯出炉温度1 180~1 250℃,连铸坯采用热送热装,板坯加热时间为150~210 min,精轧终轧温度设定为870℃,卷取温度设定为<630℃。生产实践证明,所研制的520 MPa高强汽车搅拌罐用钢具有同卷各项异性小、强度高、韧性好的特点。

(3)采用520 MPa高强汽车搅拌罐用钢替代Q235普碳钢,搅拌罐整体减轻15%,降低了能源消耗,实现了绿色环保。