P91钢连铸圆坯热轧钢管表面开裂的原因分析

宋景凌 田汉蒲 陈代兵

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

P91钢是20世纪70年代美国国立橡树岭实验室和美国燃烧工程公司冶金材料实验室合作研制的新型马氏体耐热钢,是在9Cr1Mo钢的基础上添加V、Nb、N等元素进行合金化,从而在晶界及晶内生成大量能有效阻碍位错运动的Nb(C,N)、V(C,N)等碳氮化合物[1- 3]。P91钢具有高的许用应力、持久强度、蠕变抗力、疲劳强度以及热导率,良好的焊接性及耐蚀性等,且价格适中[4],因此被广泛应用于蒸汽管道、高温管道等重要高温承压部件上。当今美、欧、日等先进国家的火力发电厂已普遍使用P91钢,并取得了良好的经济效益。我国于“十五”期间引进了该钢种,并进行了国产化研究与生产[5]。

1 钢管及连铸坯缺陷分析

1.1 钢管缺陷及分析

2016年2月某厂采用φ500 mm的P91钢连铸坯轧制生产φ559 mm×35 mm钢管,该批次共投料14支。穿孔后,有3支毛管出现“鱼尾”,未进入周期连轧机轧制。剩余11支钢管经周轧后再进行热处理,其中4支成品钢管修磨后表面出现裂纹。为此,对钢管产生裂纹的原因进行了检测和分析。

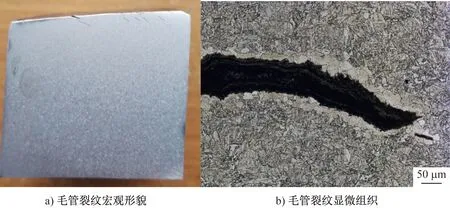

首先对毛管及成品管进行取样分析。图1(a)是毛管裂纹宏观照片,可见毛管裂纹呈纵向分布,深度0.5~1 mm,倾斜扩展;图1(b)是毛管裂纹显微组织,可见在裂纹两侧存在氧化和脱碳现象。

图1 毛管裂纹照片Fig.1 Photos of crack on semi- finished pipe

图2(a)是成品管裂纹宏观照片,可见裂纹也呈纵向分布,深度3~5 mm,倾斜扩展;图2(b)是成品管裂纹显微组织,可见裂纹两侧也存在氧化和脱碳现象。

图2 成品管裂纹照片Fig.2 Photos of crack on finished pipe

图3(a)和3(b)分别是成品管裂纹内表面在扫描电镜下的微观形貌和能谱分析结果,可见裂纹内表面主要成分为Cr的氧化物,Cr的质量分数高达25%~50%,据此推断此处为δ铁素体(高温铁素体)[6]。

从毛管和成品管的裂纹分析来看,两者裂纹的分布和走向都非常相似,因此判断,成品管的裂纹起源于毛管。

1.2 连铸坯缺陷分析

进一步检验该浇次未投料的P91钢连铸坯,发现连铸坯表面没有明显的裂纹,但存在凹陷。将凹陷处打磨,发现有细小的裂纹。裂纹在一个方向上多处出现,呈直线状分布,如图4(a)所示。取连铸坯横截面试样,进行低倍热酸蚀检验,结果如图4(b)所示,可见铸坯内表面裂纹,裂纹倾斜扩展,深度约2.5 mm。该裂纹的分布和走向,与毛管、成品管的裂纹非常相似,据此判断毛管、成品管的裂纹可能主要来源于连铸坯的表面裂纹。

对连铸坯裂纹的微观组织特征进行分析,结果如图5所示。可见,裂纹沿柱状晶根部裂开,裂纹两侧与端部都存在明显的δ铁素体,见图5(a)。裂纹及周围组织及δ铁素体内均发现有较多的颗粒状氮化物,见图5(b)。

在连铸坯横截面上沿直径方向取样, 并进行显微组织分析,取样位置如图6所示。图中,1点为中心裂纹(铸坯中心位置)附近,4点为表面裂纹附近,5点为没有表面裂纹且与4点位置相对称处。各取样点的显微组织分析结果见表1。

由表1可见,连铸坯横截面的中心、距中心1/4半径处都存在δ铁素体,外表面的裂纹处也存在δ铁素体,且铁素体内有碳氮化物析出。图7是铁素体中碳氮化物在扫描电镜下的微观形貌和能谱分析结果,表2是裂纹周围不同位置的碳氮化物的能谱分析结果。

图3 成品管裂纹内表面氧化物的微观形貌和能谱分析结果Fig.3 Microstructure and EDX analysis of oxides on inner surface of crack in finished pipe

图4 连铸坯表面凹陷处的细小裂纹Fig.4 Small cracks on concave surface of continuously cast billet

图5 连铸坯裂纹微观形貌Fig.5 Micrographs of crack in continuously cast billet

图6 连铸坯横截面直径方向取样位置Fig.6 Sampling positions on cross section in diameter direction of continuously cast billet

2 分析与讨论

P91耐热钢在热加工(热处理、焊接)过程中出现的δ铁素体会影响材料的性能[5- 6]。由前述的显微组织分析可见,在P91钢毛管和成品管的裂纹附近都发现了δ铁素体,且毛管和成品管中的铁素体与连铸坯中铁素体的形貌相似,能谱分析成分也相同,由此可以推测,钢管裂纹处的铁素体来源于连铸坯。前述分析的毛管、成品管裂纹与连铸坯裂纹具有相似性,也进一步确认了毛管、成品管的裂纹来源于连铸坯。

表1 连铸坯横截面直径方向各取样点的组织Table 1 Microstructures of sampling points at cross section in diameter direction of continuously cast billets

图7 铁素体中碳氮化物的微观形貌和能谱分析结果Fig.7 Microstructure and EDX analysis of carbonitrides in ferrite

表2 裂纹周围不同部位的碳氮化物的能谱分析结果(质量分数)Table 2 EDX analysis results of carbides in different positions around cracks(mass fraction) %

δ铁素体的形成需要一定的条件:一是温度要足够高,接近液相线;二是存在成分偏析(富铬),使相图中的δ铁素体线右移;三是存在诱发形核因素,如氮化物质点的存在。从连铸坯组织分布情况可知,横截面的中心、距中心1/4半径和表面裂纹处都存在δ铁素体。连铸坯中心为最后凝固位置,存在偏析和氮化物质点,以及接近液相线的温度,符合形成δ铁素体的条件。距中心1/4半径处是柱状晶与等轴晶的交界处,由于柱状晶选择性结晶的特点,必然在柱状晶前端即与等轴晶交界处形成偏析区,也符合形成δ铁素体的条件。连铸坯外表面是连铸时钢水与结晶器铜管接触所形成的激冷层,为很薄的一层等轴晶;由于温度的径向传递梯度,激冷层内圈会形成多个粗大的柱状晶沿径向快速生长,同样由于选择结晶的原理,在两个柱状晶交界处的根部,即连铸坯的近表面也会产生一个偏析区,这里也符合形成δ铁素体的条件。

连铸坯表面存在凹陷,说明结晶器内冷却不均,从而使得连铸坯周向产生不均匀变形,部分凝固坯壳提前脱离结晶器壁。一旦脱离结晶器,由于热传导功能大大减弱,该处会发生回温,即温度将快速回升。若温度超过A1相变点,将造成P91钢中形成块状铁素体[7];若温度超出液相线,部分晶体组织将重熔,在冷却凝固时再形成δ铁素体。块状铁素体的形成或者δ铁素体的再形成,都会使连铸坯表面形成巨大的拉应力。有研究表明,δ铁素体主要集中在原奥氏体晶界生成,且与马氏体基体界面位置会聚集大量富Nb碳化物[8],再加上该处周围已结晶完成的部位存在的温差,也会产生热应力。在组织应力与热应力的共同作用下,连铸坯表面被拉开,并形成包围在δ铁素体中的裂纹。前述在打磨连铸坯表面凹陷处发现的细裂纹,也验证了上述分析。

另外,δ铁素体的存在,使得连铸坯的热加工变形处于奥氏体与铁素体两相共存的状态。由于两相变形的不协调,易在相界产生裂纹,导致毛管和成品管开裂。

3 结论

(1)采用P91钢连铸圆坯轧制高压锅炉用钢管时,钢管外表面出现裂纹,该裂纹是由连铸坯中的表面裂纹所致。

(2)连铸坯中的表面裂纹是由于连铸时冷却不均,造成凝固坯壳提前脱离结晶器壁而形成δ铁素体所致。

(3)δ铁素体的存在也增大了钢管加工变形时产生裂纹的倾向。