深孔机床DF系统射流间隙的结构与参数分析

□常豆豆□潘 杰

1.运城职业技术学院 机电工程系 山西运城 044000

2.太原鹏跃电子科技有限公司 太原 030000

1 研究背景

深孔广泛应用于机械制造行业中,并且有不可替代的功能。但因为深孔加工设备和加工工艺特殊,封闭的加工环境和较大的钻削长径比,造成了排屑困难、无法直接观察切削状况、加工系统刚度低等问题[1-3]。

DF(Double Feeder)系统虽然缓解了小直径深孔加工的排屑难题,但其负压抽吸效果却未充分发挥,主射流能量的利用率较低[4-5]。

为此,笔者以现有深孔机床DF系统为基础,对影响利用率的重要结构——射流间隙进行深入研究,并优化相关参数。

2 深孔机床DF系统工作原理

图1所示为深孔机床DF系统工作原理。通过油泵供给的切削液经节流阀分成前后两支。前一支为排屑流Q1,进入输油器,并经过钻套、已加工孔壁与钻杆的通油间隙流向切削区,将切屑冲入钻头内腔,沿钻杆排屑通道流出。后一支为主射流Q2,经喷嘴副间的射流间隙进入抽屑器。主射流在流经喷嘴副通道时,因流道面积变小而获得较高的流速,喷入钻杆末端产生负压区域,促使排屑流被加速吸入抽屑器,并与主射流混合。通过剪切作用,排屑流的速度和能量再次提高,最后加速排出加工切屑。

图1 深孔机床DF系统工作原理图

3 DF系统仿真分析

3.1 数学模型

假定切削液为不可压缩流体,且黏度为常数,建立质量方程、动量方程和k-ε方程[6-7]:

式中:ui为沿xi方向的速度;uj为沿xj方向的速度;p为静压力;μ为切削液的运动黏度;μt为切削液的紊流运动黏度;ρ为切削液的密度;Gk为由平均速度梯度引起的湍动能k产生项;σk和σε分别为与湍动能 k 和耗散率 ε 对应的普朗特数,σk=σε=1.39;C1ε和C2ε为经验常数,C1ε=1.42,C2ε=1.68。

3.2 仿真前处理

DF系统射流间隙的结构分析通过Fluent软件完成。因其几何模型是旋转体,故选取旋转面作为计算域模型,如图2所示。计算域为流体,深孔切削液密度为887 kg/m3,动力黏度为0.019 36 kg/(m·s)。前排屑通道和抽屑器入油口为质量流量入口边界,其值为0.45 kg/s。后排屑通道尾部为压力出口边界,因与大气相通,其值为0。旋转中心为轴边界,射流间隙、排屑通道和抽屑器腔室内壁边界设置为Wall。选取RNG k-ε模型、压力速度耦合隐式算法、二阶迎风离散格式进行求解[6]。

图2 DF系统计算域模型

3.3 仿真分析

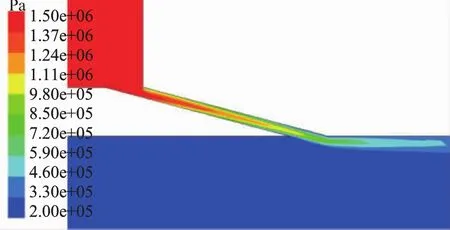

图3所示为现有DF系统直线型射流间隙的总压力云图,压力在间隙中迅速下降,并且间隙内壁附近数值更低。在间隙出口处,中心区总压从1.5 MPa降到1 MPa,壁面处则低至0.5 MPa,说明相比于间隙的宽度,直线型缝隙已显得狭长,由于结构不合理而导致主射流与间隙内壁产生较多的摩擦损耗。因此,需要对目前的直线型射流间隙进行优化,以提高主射流能量的利用率。

图3 直线型射流间隙总压力云图

目前关于DF系统射流间隙结构优化方面的文献较少,但对流液在射流喷嘴中的研究则较多[8-9]。在射流喷嘴中,锥型喷嘴造成的能量损失明显低于直线型喷嘴。通过分析可知,主射流在射流间隙中的运动原理与在喷嘴中相似,为此,参照锥型喷嘴的结构,将DF系统的间隙入口段修改为渐缩的锥线型入口。

图4所示为锥型射流间隙的总压力云图,间隙锥形段与排屑器油腔相接,压力在1.5 MPa左右。锥型段内壁附近压力降低较小,为1.24 MPa~1.37 MPa,高于直线型间隙同位置的壁面压力(0.98 MPa~1.11 MPa)。在锥型间隙的直线段内,依旧保持着较高的压力,为1.37 MPa~1.5 MPa,比直线型间隙同位置的压力值(1.11 MPa~1.24 MPa)高出两个等级。当射流从锥型间隙喷出后,对排屑流的影响范围和影响力度也远大于直线型间隙。

图4 锥型射流间隙总压力云图

图5、图6所示分别为不同结构射流间隙的速度和压力损失沿程对比。两者在入口处(x=34.5 mm)几乎没有能量损失,且由于直线型间隙的入口截面积较小,入口速度略大。在x=34.5~35.5 mm范围内,直线型间隙的速度和压力损失都急剧增大,速度由10 m/s加快至31 m/s,压力损失由0增大至0.15 MPa,说明在入口段已有较多的静压转化为动压,速度梯度较高,且转化中流液间碰撞剧烈。而锥型间隙内速度只是略微增大,由4 m/s增大至8 m/s,能量几乎没有损耗。在x=35.5~41 mm范围内,直线型间隙的压力损失呈现为一条斜率较高的直线,说明高速流液与壁面发生持续的摩擦损耗,且静压向动压转换得较少,导致速度加快的幅度较小,相反,锥型间隙的渐缩口结构使压力由静压向动压转换平稳,避免了高速流液与间隙内壁产生的较大摩擦损失,保证了速度的稳步增大,最终速度值在x=39 mm时超过直线型间隙,带着大量的动能喷入后排屑通道。

图5 不同结构射流间隙速度沿程对比

图6 不同结构射流间隙压力损失沿程对比

研究表明,将DF系统的射流间隙入口修改为渐缩的锥型结构,可以有效减小能量在间隙中的损耗。但是,这只是在一种射流间隙宽度下流道线型的对比,并不能证明这种结构的通用性。为此针对两种间隙结构,比较不同射流间隙宽度下切削液在射流间隙中的损失因数,损失因数k为:

式中:P1、P2分别为切削液进出射流间隙时的总压力;v为切削液的出口速度。

图7所示为不同射流间隙宽度下,两种间隙结构的损失因数对比。当间隙宽度为0.7 mm时,直线型间隙的损失因数与锥型间隙较为接近,因为当间隙较宽时,锥型间隙的直线段在间隙长度中所占的比例较大,与直线型相差较小。随着间隙宽度的减小,损失因数均逐渐增大,但直线型增大更快。当间隙宽度为0.3 mm时,直线型间隙的损失因数已经高出锥型间隙一倍。可见,不同射流间隙宽度下,锥型间隙和锥型喷嘴一样,相比直线型均能减小切削液的能量损失,且间隙宽度越小,效果就越明显。

图7 不同射流间隙宽度时损失因数对比

通过资料得知[10-11],射流间隙的主要结构参数有入口与出口的直径D1和D2、喷嘴收缩角α、过渡段长度l、过渡段长度和出口直径之比l/D2,如图8所示。射流经过收缩段时,以高度紊流的状态喷出,过渡段使紊乱的射流稳定,降低紊流形态。过渡段太长,会增大射流与喷嘴内壁的摩擦损耗,降低射流能量。过渡段太短,又起不到对射流的稳定作用。喷嘴收缩角决定着射流的流动阻力,收缩角较大时,入口流动阻力较小,但收缩角过大会造成流动射流不能充分发展从而影响射程。收缩角较小时,可有效减小流体在间隙内产生的涡流损失,但过小又会增大高速流液与间隙内壁摩擦的长度。可见,喷嘴过渡段长度与出口直径之比l/D2和喷嘴收缩角α存在使流液能量损失最小的数值。

图9所示为在不同喷嘴收缩角α和l/D2时损失因数的对比,其中 α 选择为 5°、10°、15°,l/D2选择为1、3、5、7。在不同的α下,损失因数均在l/D2=1时最小,并且随l/D2的增大而增大。α=5°和α=15°时,损失因数曲线几乎重合,且损失因数均在α=10°对应的曲线之上,说明射流间隙结构参数α=10°、l/D2=1时,射流间隙造成的能量损失最小。

图9 不同锥型间隙喷嘴收缩角时损失因数对比

4 试验验证

为减小试验模型数量和试验成本,选取α=10°、α=15°,以及 l/D2=1、l/D2=3、l/D2=5 进行损失因数试验研究,试验结果与仿真结果的对比见表1。

表1 损失因数试验结果与仿真结果对比

从表1中可以看出,损失因数仿真结果与试验结果的误差较小,均在合理的范围内。同时,试验结果也符合仿真中所得结论,即对于DF系统,射流间隙结构参数α=10°、l/D2=1时,可获得最佳的喷射效果,具有实践参考价值。

5 结论

在深孔机床DF系统中,直线型射流间隙对射流能量造成的损失较大,改用锥型间隙后,能量损失明显减小。射流间隙结构参数α=10°、l/D2=1时,射流间隙造成的能量损失最小,射流间隙的喷射效果最佳。