影响轻灰3#分离器和预混器稳定运行的原因及对策

,,

(连云港碱业有限公司,江苏连云港 222042)

2017年8月10日至27日我公司对轻灰3#蒸汽煅烧炉主要设备进行技术改进,改造后缓解了我公司轻灰蒸汽煅烧炉无备用炉的缺陷。但是在使用过程中,发现轻灰3#分离器锥底易积碱、掉碱疤的现象,造成轻灰3#分离器分离效果差需经常停炉清理;以及预混器电流经常跑高,预混器出汽管线、出料溜管、进料绞笼结疤清理更加频繁。通过分析影响轻灰3#分离器分离效果不佳的原因和预混器出汽管线、出料溜管频繁堵的原因,并对影响原因制定改进对策措施。

1 轻灰3#分离器和预混器设备结构及性能

1.1 轻灰3#分离器

含有碱尘的炉气在分离器内作回转运动而产生离心力,悬浮的尘料因惯性的作用,与气体主流分开向器壁甩去,碰到器壁而落下。

旋风分离器有炉气进口和出口及碱尘下料口。炉气由进口进入,净化后的炉气由中心套筒引出,为防止漏入空气降低分离器的效率,在下料腿底部采用密封卸料。分离器外部采用低压蒸汽管网作伴热。

1.2 预混器

该设备主要由壳体、搅拌轴、叶片及传动装置等部件组成。

在预混器内装有两个转向完全相反的搅拌轴,使重碱、返碱及碱尘在预混器内均匀混合。

2 轻灰3#分离器改进

2.1 现状描述

2017年 9月22日至11月13日轻灰3#分离器共累计发生6次分离器锥底积碱多、掉大碱疤现象,停炉清理掉下的碱疤较硬且有水迹结疤,轻灰3#分离器西侧锥体底部积碱较严重,影响轻灰3#分离器分离效果和长周期稳定运行。

2.2 影响稳定运行原因分析

通过对轻灰分离器工作原理和生产工艺过程变化,对影响轻灰3#分离器分离效果的原因进行分析,主要有以下6个方面原因影响:

1)轻灰3#分离器外形尺寸由φ1325×7900扩径为φ1425×7900,分离器内径增大100 mm。施工中因分离器内径增大100 mm,与中心筒对接中四周间隙50 mm,形成拼接坡度较大,与中心筒对接处漏、中心筒钢板拼焊处漏,因漏入空气分离器内壁容易结碱疤,碱疤坠落后掉入分离器锥底。

2)轻灰3#分离器伴热蒸汽蛇管原间隙为50 mm,扩径后伴热蒸汽蛇管间隙为100~150 mm,伴热蒸汽蛇管间隙增大,造成换热效果较差,分离器内壁会形成积碱,积碱达到一定程度后会掉入分离器锥体底部。

3)分离器5楼中心筒弯头冲洗水皮管放入横管内部位置不当,往系统补充水时因阀门开度较大,冲洗水量大,形成补充水倒流入轻灰分离器内部,造成轻灰分离器内部碱结疤。

4)在5楼分离器中心筒弯头积碱清理时,由于清理操作处理方法不当,形成清理下来的碱疤掉入轻灰分离器内部。

5)轻灰3#煅烧炉下碱溜管由于在重碱皮带最南侧,在重碱来量较大时,皮带上的重碱最后全部进入轻灰3#蒸汽煅烧炉内,在生产操作中形成轻灰3#蒸汽煅烧炉干量大,负压不足,轻灰3#蒸汽煅烧炉炉头大正压,炉气中水蒸汽增多,造成炉气中碱尘因水蒸汽增多而粘接在轻灰分离器内壁上,导致在分离器内壁形成一定碱疤掉入分离器锥底。

6)轻灰3#蒸汽煅烧炉因干量大,负压不足,形成轻灰3#蒸汽煅烧炉大正压,因轻灰3#分离器西侧锥体靠近碱尘绞笼西侧堵头处,轻灰3#蒸汽煅烧炉大正压产生的大量炉气从轻灰3#分离器西侧料腿进入锥体底部,炉气产生的水蒸汽冷凝水使分离器西侧锥体底部积碱流速变慢,大部分积碱粘附在锥体壁上,形成一定重量后脱落至分离器锥底。

2.3 改进项目实施情况

针对影响轻灰3#分离器稳定运行的原因,具体从以下6个方面采取对策改进措施,彻底解决轻灰3#分离器锥底积碱多、掉大碱疤生产隐患:

1)2017年 11月20日至23日对轻灰3#分离器中心筒与分离器对接处,中心筒钢板拼焊处检查,共发现有6处漏点,并对漏点处进行补焊消漏,彻底消除分离器本体漏点。

2)2017年 11月20日至23日对轻灰3#分离器伴热蒸汽蛇管间隙大,将伴热蒸汽蛇管间隙由100~150 mm加密改成为间隙50 mm,通过增加轻灰3#分离器伴热蒸汽蛇管密度,以提高轻灰3#分离器换热效果。

3)5楼分离器中心筒弯头冲洗水皮管,要求放入中心筒后形成45°角,严禁形成水平方向,并且补水量不能过大,不能超过洗水皮带直径的1/3。

4)5楼分离器中心筒弯头清理时,要求清理方法科学,同时要求清理后,必须将清理掉的碱疤往热碱液塔方向扒清疏通,严禁将碱疤直接推入轻灰3#分离器内部。

5)利用停炉清理轻灰3#蒸汽煅烧炉进料结疤机会,同时对轻灰3#分离器锥体一并进行彻底检查清理。

6)严格将轻灰3#煅烧炉炉头压力控制在±150 Pa操作指标范围内,在操作中根据重碱量的变化,压缩负压的变化,及时联系调度、重碱车间进行调整,保证轻灰3#蒸汽煅烧炉炉头微负压操作。

2.4 改进后实现的效果

从2017年12月份实施对策改进措施以来,轻灰3#分离器分离效果明显好转,炉头压力由原来频繁>150 Pa变为±150 Pa;伴热蒸汽蛇管间隙由100~150 mm加密为间隙50 mm,停炉清理分离器锥底积碱、掉大碱疤由原来3次/月减到0次/月,保证了轻灰3#分离器良好的分离效果,确保了轻灰3#分离器长周期稳定运行。

3 轻灰3#预混器改进

3.1 现状描述

2017年8月10日至27日对轻灰3#蒸汽煅烧炉冷凝水系统进行改造,改造后轻灰煅烧炉生产能力得到提升,但在运行中经常会出现预混器电流跑高,预混器出汽管线、出料溜管、进料绞笼结疤清理频繁。2018年1月至3月份停炉清理进料绞笼结疤、出汽管线、出料溜管结疤11次/月,严重影响轻灰煅烧炉长周期稳定运行。

3.2 影响稳定运行原因分析

1)轻灰3#蒸汽煅烧炉冷凝水系统改造后,轻灰煅烧炉产能得到进一步提升,煅烧炉干量明显增大,但有时负压不能满足生产需要,造成轻灰煅烧炉炉头大正压(>150 Pa)、预混器正压频繁,炉气中水蒸汽就会在预混器出汽管线、出料溜管、预混搅拌轴、叶片之间冷凝成水,然后与重碱、返碱、碱尘混合结成碱疤,频繁停炉清理。

2)预混器出汽管线原设计由预混器中部接入轻灰煅烧炉3楼出汽箱进入分离器内,出汽管线(DN300)较长约6 m左右,由于预混器正压,炉气中的水蒸汽冷凝成水,在预混器出汽管线内壁上结疤,造成预混器出汽不畅,大量的水蒸汽滞留在预混器内,形成预混器内部结疤。

3.3 改进项目实施情况

1)严格将轻灰煅烧炉炉头压力控制在±150 Pa操作指标范围内,根据重碱量的变化,及时联系调整,保证轻灰煅烧炉炉头微负压(±150Pa)操作。

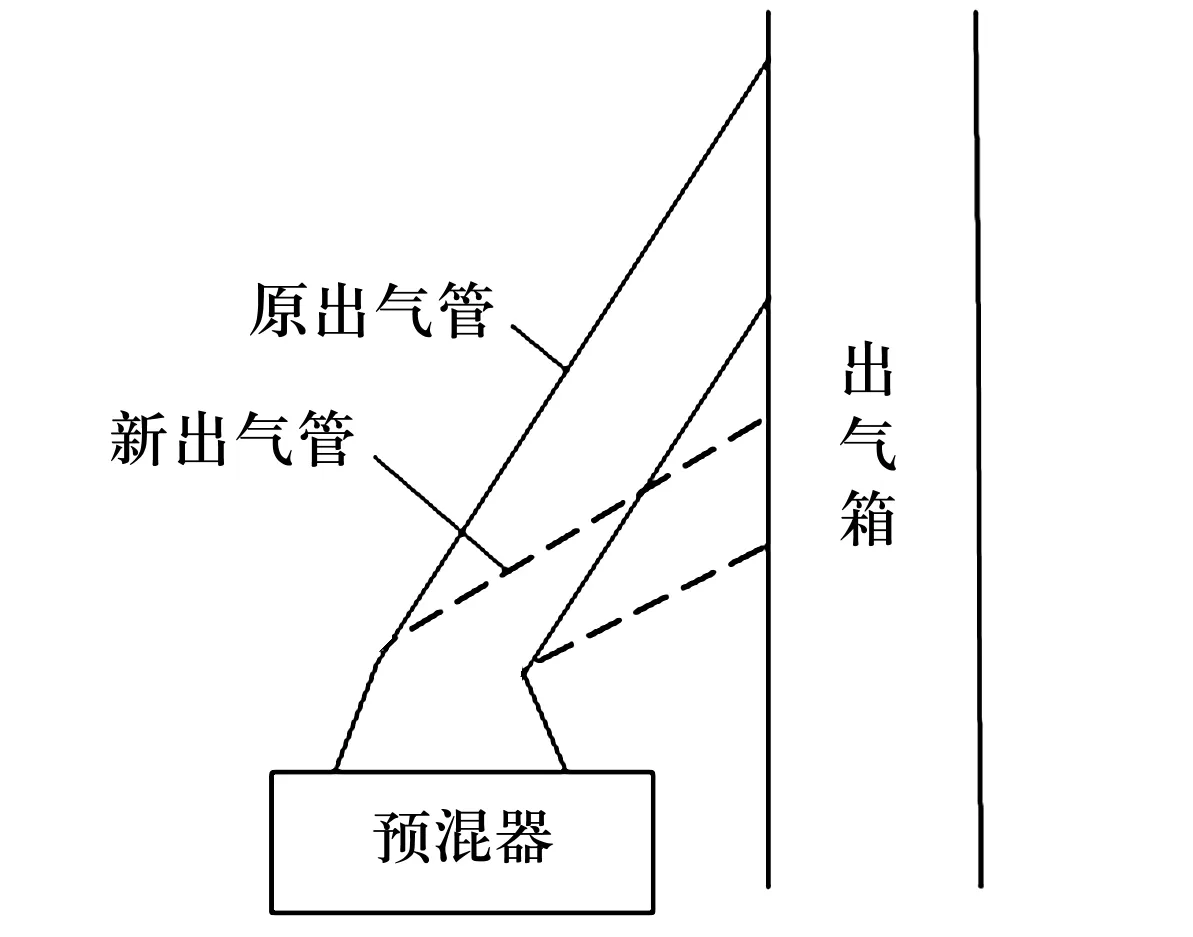

2)2018年4月18日至20日对轻灰3#预混器出汽管线进行改造,将原预混器出汽管线(DN300)长度由6 m缩短到2 m,出汽管线倾斜度由60°减小到30°(见图1),检查清理方便,同时大大缩短预混器出汽与出汽管线接触面积,减少预混器出汽在出汽管线内壁结疤,以延长轻灰煅烧炉、预混器运行周期。

图1 改进后预混器出气管

3.4 改进后实现的效果

从2018年4月份对轻灰3#预混器出汽管实施改进对策措施以来,轻灰3#预混器电流运行较稳定,预混器出汽管线、出料溜管、进料绞笼结疤清理频繁由改进前清理11次/月减少到2次/月,轻灰煅烧炉预混器、预混器出汽管线、出料溜管、进料绞笼运行周期明显延长,确保了轻灰预混器长周期稳定运行。

4 结 语

通过对影响轻灰3#分离器和预混器长周期稳定运行采取改进对策措施后,轻灰3#分离器和预混器实现了长周期稳定运行效果,同时也为另外4台轻灰煅烧炉技术改进积累经验,实现轻灰煅烧炉长周期稳定运行率,减少公司生产成本取得了可观经济效益。