联合转炉放散炉气预热废钢的可行性分析

张金鹏,宋翰林,程功金,刘建兴,薛向欣

(东北大学 冶金学院,沈阳110819 )

钢铁产业是我国经济的重要基础产业,在工业现代化和城镇化推进中起到了重要作用[1].2020 年中国粗钢产量10.53 亿t,目前已占全球粗钢产量超50%的份额.废钢是粗钢生产的主要炉料.与铁水相比,利用废钢生产更节约能源,粗钢生产成本更低,且减少了钢铁工业产生的烟尘、CO2、尾矿、污水等污染[2].根据2021 年我国颁布的《废钢铁产业“十四五”发展规划》,到“十四五”末全国综合废钢比要达到30%.这表明多用废钢铁、少用铁矿石已经成为了我国钢铁产业实现超低排放、高质量生产的主要思路[3].提高废钢比的方式有废钢预热、减少过程温降、直加喷煤和技术改造等[4],其中废钢预热是提高废钢入炉量的重要方式[5],已经成为了行业研究的热点[6-7].

在如何进行废钢预热方面,有很多学者进行了研究[8-9].杨光等[10]研究了废钢在铁水包中的熔化过程,指出废钢熔化时间与预热温度线性相关,铁水包废钢比最高可达6%.张启忠[11]研究了废钢在竖炉内与高温废气的传热过程,指出废钢在预热的同时对废气有过滤作用,可提高金属成材率1%左右.Mandal 等[12]通过实验研究了燃烧气在废钢内的加热过程,测量了气体在废钢孔隙中的流通路径和预热效率.目前的研究主要集中在提高废钢比的方式上,对回收转炉放散炉气进行废钢预热的研究还罕见文献报道.转炉放散炉气是在吹炼前期和末期产生的未达到回收条件而被放散的炉气,其带有的物理热具有极大的利用价值.本文中采用数值模拟的方法,对废钢在转炉放散炉气中的预热过程进行了研究,根据所建立的准确模型,分析废钢料层高度、进气温度和进气速度对废钢预热效率的影响.回收转炉放散炉气并将其利用在废钢预热中,有助于炼钢过程的能量循环,对钢铁企业低碳发展具有重要意义.

1 模型建立

1.1 物理模型

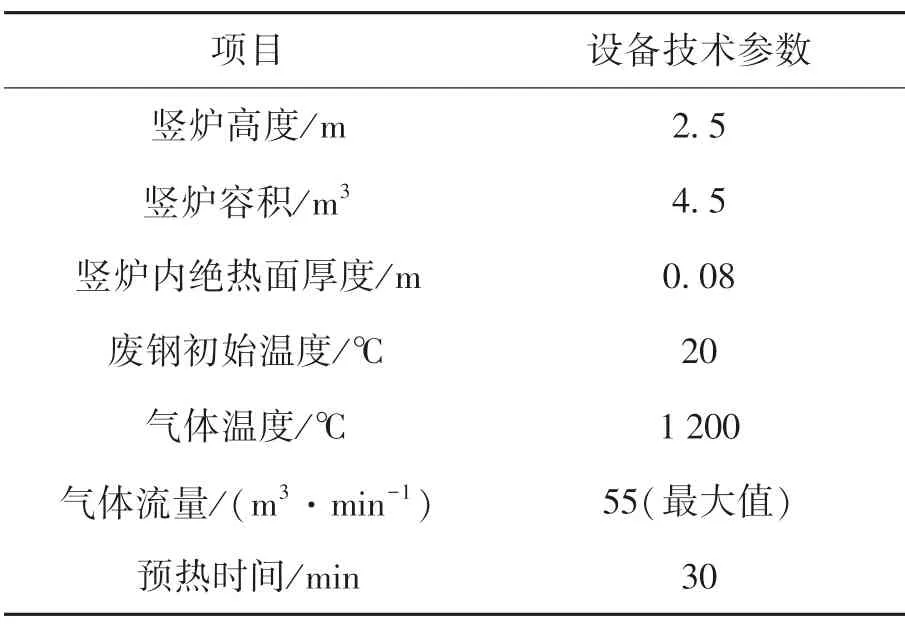

根据研究需要,以某企业中的竖炉废钢预热装置为研究对象[13],模拟实际的生产过程.在竖炉内,高温炉气和废钢主要通过对流传热和辐射传热两种方式进行热交换.如图1 所示,竖炉底部有被称为“手指”的长方形水冷密排焊管结构.生产过程中上一批次的废钢完全排出后,将新一批待预热废钢加入竖炉,此时手指处于关闭状态.在竖炉内废钢保持静止,高温炉气由竖炉下部进入,废钢与高温炉气进行充分接触,经过一定的预热时间,废钢温度可升高到500~600 ℃.竖炉相关结构参数如表1 所列.

图1 竖炉设备示意图Fig.1 Diagram of the shaft furnace equipment

表1 竖炉结构参数表Table 1 Structral parameters of the shaft furnace

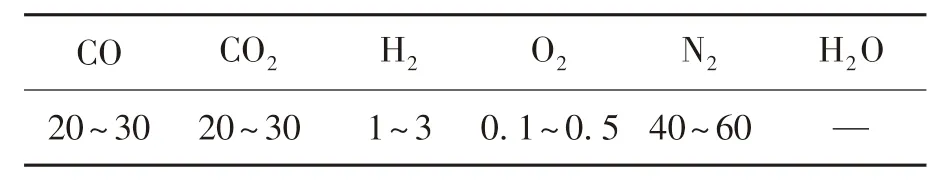

转炉放散炉气成分以某厂转炉吹炼前期在汽化冷却烟道内的取样为依据,转炉出口温度为1 600 ℃,假设经过炉气回收烟罩后造成部分热量损失,转炉放散炉气的温度为1 200~1 400 ℃,炉气成分见表2.

表2 放散炉气成分(体积分数)Table 2 Composition of the converter gas(volume fraction) %

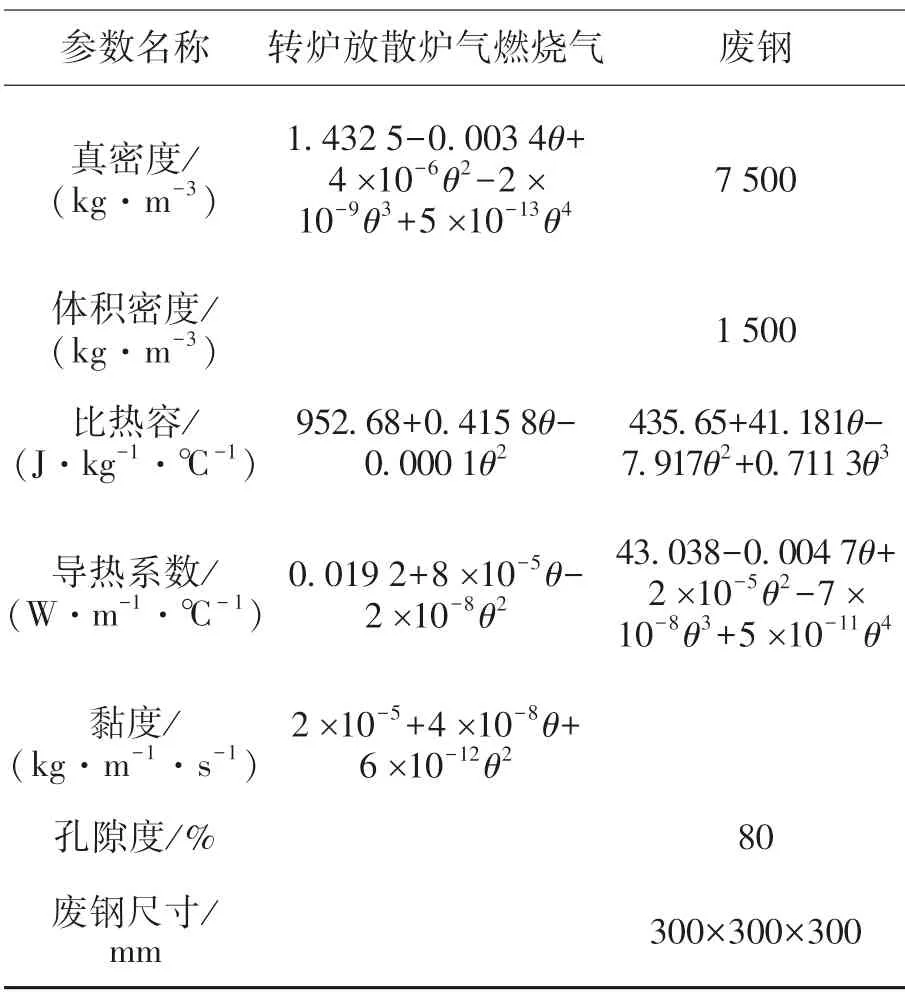

废钢的物性参数以文献[13]中重型废钢的数据为准,转炉放散炉气和废钢的热物性参数如表3 所列.

表3 转炉放散炉气和废钢性质Table 3 Physical properties of converter gas and scrap steel

在进行数值模拟之前需要对物理模型进行如下简化[14]:①废钢多孔介质为各向同性;②转炉放散炉气均匀进入废钢料层底部;③在竖炉内转炉放散炉气与废钢均不发生化学反应;④竖炉内无径向传热,由于竖炉内壁存在80 mm 的绝热材料,将壁面热损失视为0.

根据竖炉参数及以上假设,建立转炉放散炉气预热废钢二维非稳态传热模型.

1.2 数学模型

转炉放散炉气预热废钢的过程属于标准的流体通过堆料床的流动,符合多孔介质流固耦合模型.其基本控制方程包括连续性方程、动量守恒方程和能量守恒方程[15].

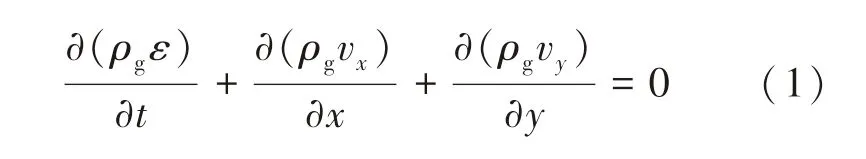

(1)连续性方程.连续性方程表示控制体内单位时间流体质量的增加等于同时间内流入控制体的质量.

式中:ρg为转炉放散炉气的密度,kg/m3;ε为废钢料层孔隙度;vx,vy分别为x,y方向上气体的表观速度,m/s.

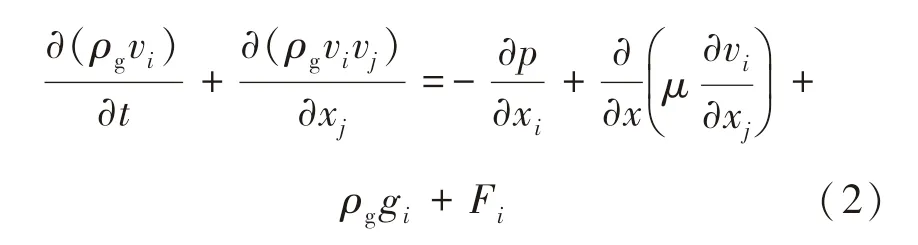

(2)动量方程.该方程表示控制体中流体动量随时间的变化率等于作用在控制体上的各力之和.

式中:p为控制体上的压力,Pa;μ为控制体表面的动力黏性系数,Pa·s;gi,Fi分别为控制体在i方向上的重力体积力和外部体积力,N.

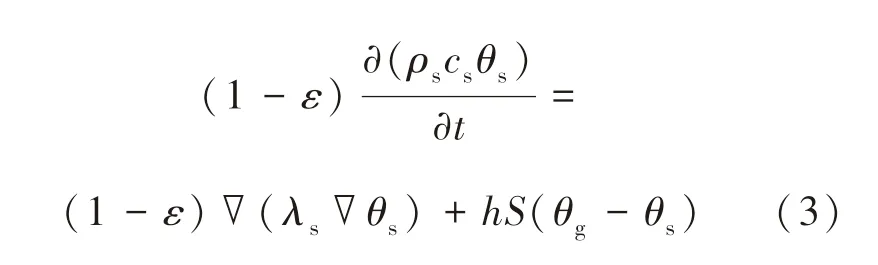

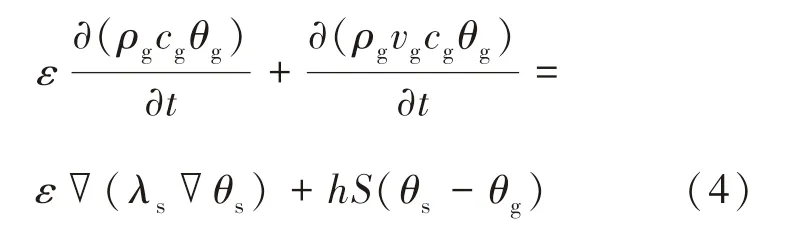

(3)能量方程.在竖炉内,废钢与转炉放散炉气之间存在换热,废钢与转炉放散炉气有较大温差,因此采用局部非热平衡理论,分别写出固体能量方程和气体能量方程.

固体能量方程如下:

式中:θg为转炉放散炉气温度,℃;θs为废钢温度,℃;ρs为废钢密度,kg/m3;cs为废钢比热容,J/(kg·℃);λs为废钢导热系数,W/(m·℃);hS为体积换热系数,W/(m3·℃).

气体能量方程如下:

式中:cg为转炉放散炉气比热容,J/(kg·℃).

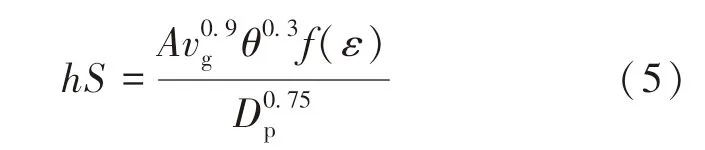

hS由公式(5)进行计算:

式中:A为与物料有关的系数;vg为气流速度,m/s;f(ε)为孔隙度的函数;Dp为颗粒直径,mm.

1.3 模型设置及边界条件

采用标准k-ε湍流模型处理转炉放散炉气在废钢中的流动,在多孔介质模型中采用Brinkman 方程修正达西定律,使该模型更适应大孔隙率下的流动.依照表3 中的数据,模型中考虑了转炉放散炉气和废钢的热物性参数随温度的变化.边界条件包括入口条件和出口条件.将竖炉底部设置为转炉放散炉气入口,入口风温设为1 200 ℃,入口风速设为2.375 m/s.将竖炉顶部设置为压力出口.设置竖炉内转炉放散炉气为流体边界条件,废钢为固体边界条件.

2 结果与讨论

2.1 模拟验证

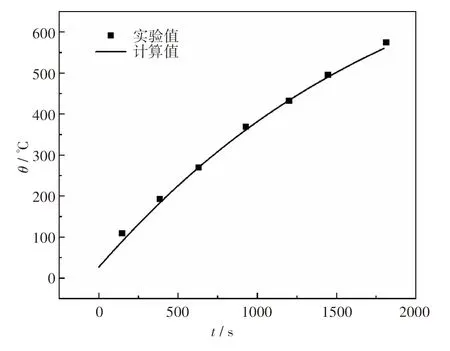

将表3 中废钢及转炉放散炉气的热物性参数与实验条件参数等初始条件及边界条件设置带入数值模拟中.竖炉中废钢在预热过程中平均温度(θ)随时间(t)变化的数值结果与实验结果吻合较好,如图2 所示.从图中可以看出,多孔介质流固耦合传热模型对废钢温度的计算结果与实验结果的误差均小于5%.因此本文中构建的废钢预热模型是一种能够反映废钢加热过程中传热规律的可靠理论模型.

图2 模拟结果与实验结果比较Fig.2 Comparison between numerical and experimental results

2.2 数值结果分析

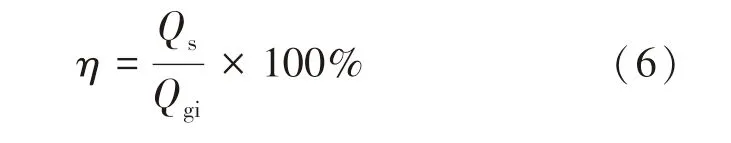

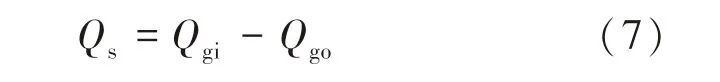

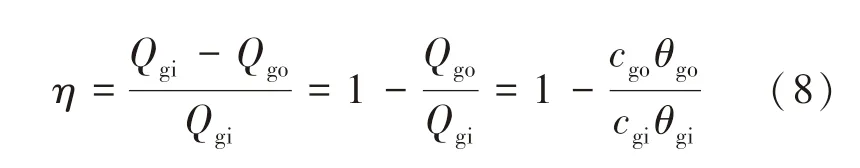

竖炉内废钢的预热效率由公式(6)进行计算:

式中:η为预热效率,%;Qs为传输到废钢的热值,kJ;Qgi为入口气体显热,kJ.

由于竖炉内为绝热体系,转移到废钢上的热量越多,出口气体温度越低.因此,传输到废钢的热值可通过竖炉出入口气体显热计算:

式中:Qgo为出口气体显热,kJ;cgi为进口气体比热容,J/(kg·℃);θgi为进口气体温度,℃;cgo为出口气体比热容,J/(kg·℃);θgo为出口气体温度,℃.

图3 为竖炉废钢预热过程中的传热特性图,图中显示了废钢平均温度和预热效率随预热时间的变化规律.预热经过30 min 后,废钢平均温度为570.3 ℃,预热效率为38.3%.在预热初期,废钢温度上升较快,在预热开始的前100 s 内,预热效率约为66%.从图3 中可以观察到,废钢平均温度曲线斜率随预热时间的增加逐渐降低,废钢预热效率随预热时间的增加呈近似线性关系下降.这是由废钢温度升高后转炉放散炉气与废钢之间温差变小、热驱动力降低、传热速度减慢导致的.

图3 废钢传热特性曲线Fig.3 Heat transfer characteristic curve of scrap steel

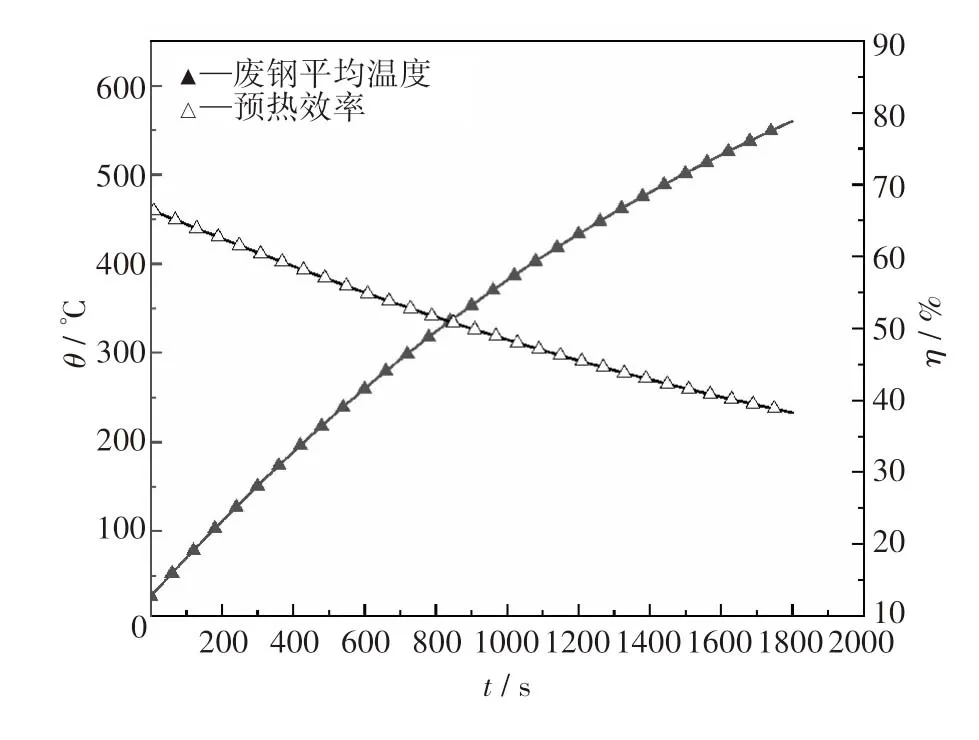

在研究竖炉废钢预热时,由于实验条件的限制,很难精确测量废钢料层内部的温度,预热结果一般用内部位置对应的废钢温度(θs)来表示.根据图4 数值计算的结果可以看出,废钢内部升温趋势一致,废钢底部比顶部升温快;在同一时刻废钢底部和顶部温度变化较小,中间部分温度变化较大;沿高度方向,废钢温度逐渐降低.

图4 废钢内部温度随预热时间变化曲线Fig.4 Change of scrap steel temperature with preheating time

3 影响废钢温度的因素

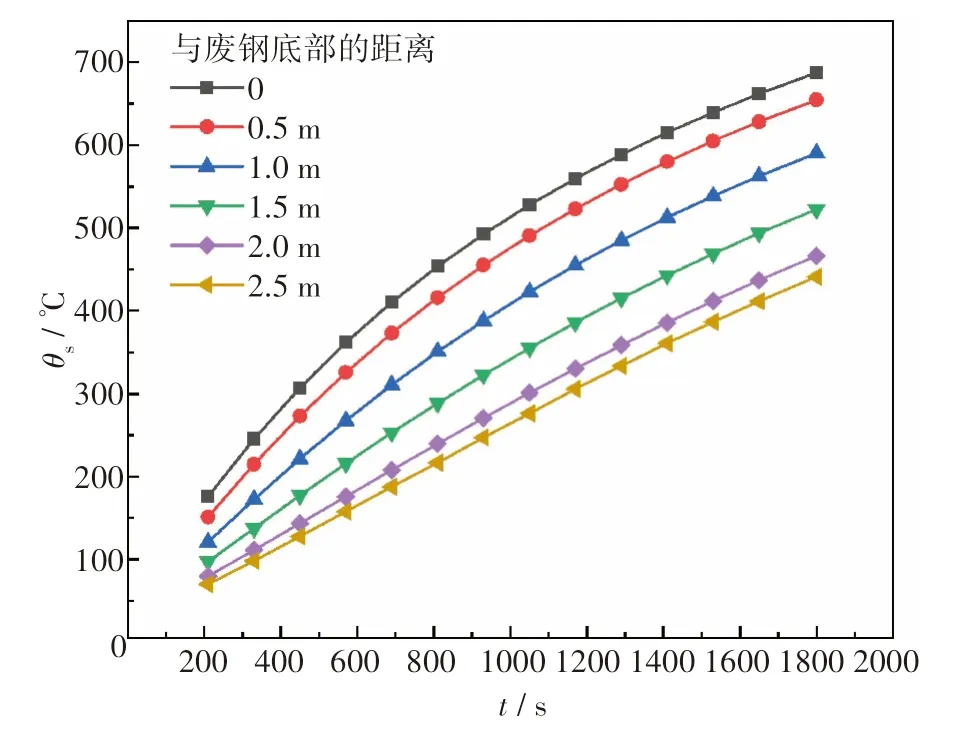

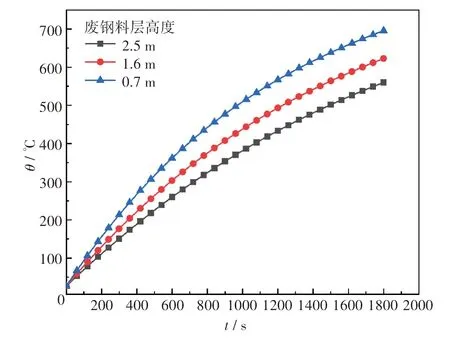

3.1 废钢料层高度对废钢温度的影响

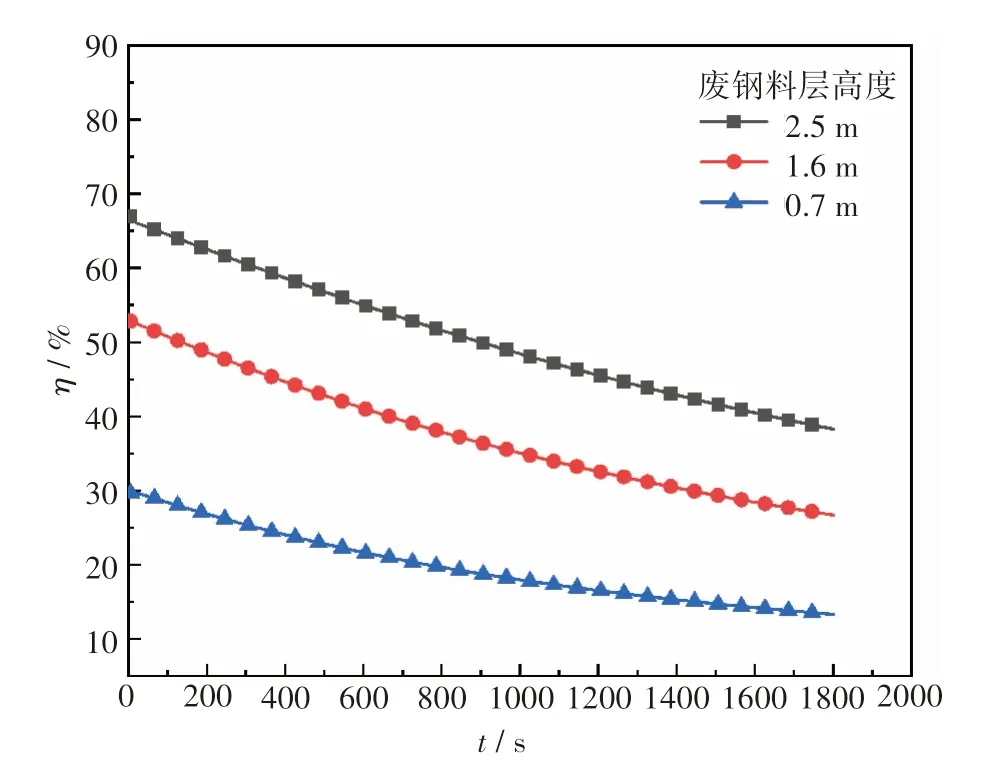

废钢料层的高度是影响废钢预热过程的主要内在因素.在转炉放散炉气温度1 200 ℃、进气速度2.375 m/s 的条件下研究不同料层高度对废钢预热过程的影响.图5~6 分别给出了料层高度为0.7,1.6,2.5 m 的废钢平均温度和预热效率随预热时间变化的曲线.由图可知,随着废钢料层高度从0.7 m 增加到2.5 m,预热30 min 时废钢平均温度从695.7 ℃下降到570.3 ℃,但转炉放散炉气在竖炉内经过的路径增长,传热的时间延长,提高了预热效率,使其由13.3%增长到38.3%.在同一预热时间上,废钢料层高度越高,预热效率越高,废钢平均温度越小.

图5 废钢料层高度对废钢温度的影响Fig.5 Effect of scrap sheet height on scrap steel temperature

3.2 转炉放散炉气温度对废钢温度的影响

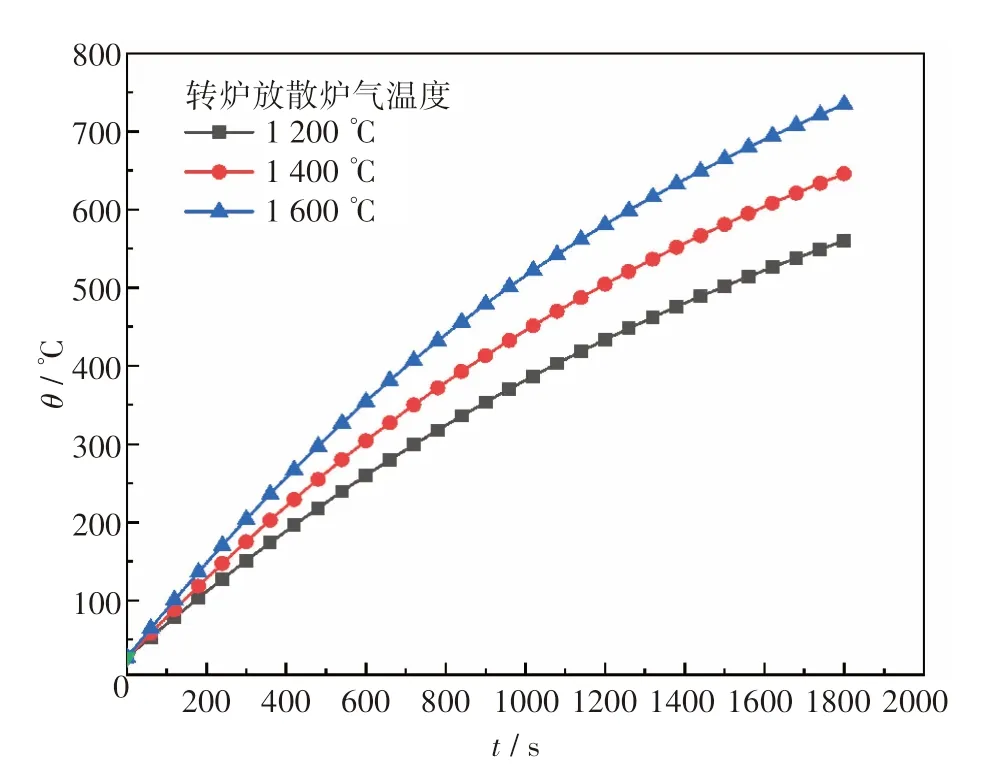

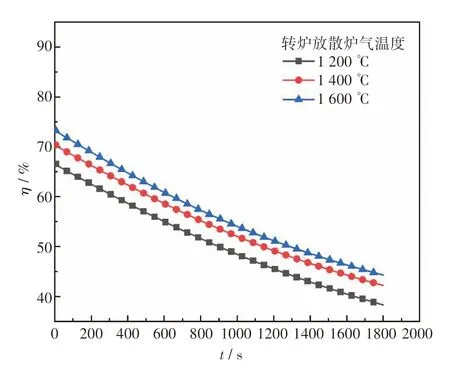

转炉放散炉气温度是影响废钢预热过程的重要外在因素.在进气速度2.375 m/s、废钢料层高度2.5 m 的条件下研究不同转炉放散炉气温度对废钢预热过程的影响.图7~8 分别给出了转炉放散炉气温度为1 200,1 400,1 600 ℃的废钢平均温度和预热效率随预热时间变化的曲线.由图可知,随着转炉放散炉气温度从1 200 ℃升高到1 600 ℃,预热30 min 时废钢平均温度从570.3 ℃升高到734.4 ℃.转炉放散炉气温度越高,废钢升温速度越快,炉气与废钢间温差更大,传热驱动力更强,预热效率随转炉放散炉气温度的提高上升为44.2%.

图6 废钢料层高度对预热效率的影响Fig.6 Effect of scrap sheet height on preheating efficiency

图7 转炉放散炉气温度对废钢温度的影响Fig.7 Effect of converter gas temperature on scrap steel temperature

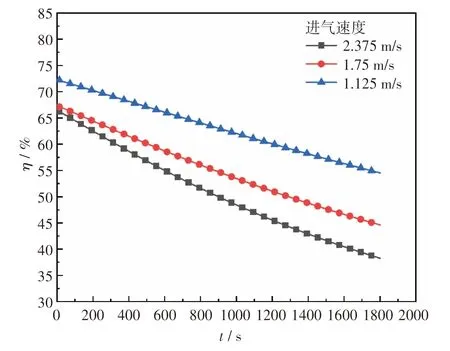

3.3 进气速度对废钢温度的影响

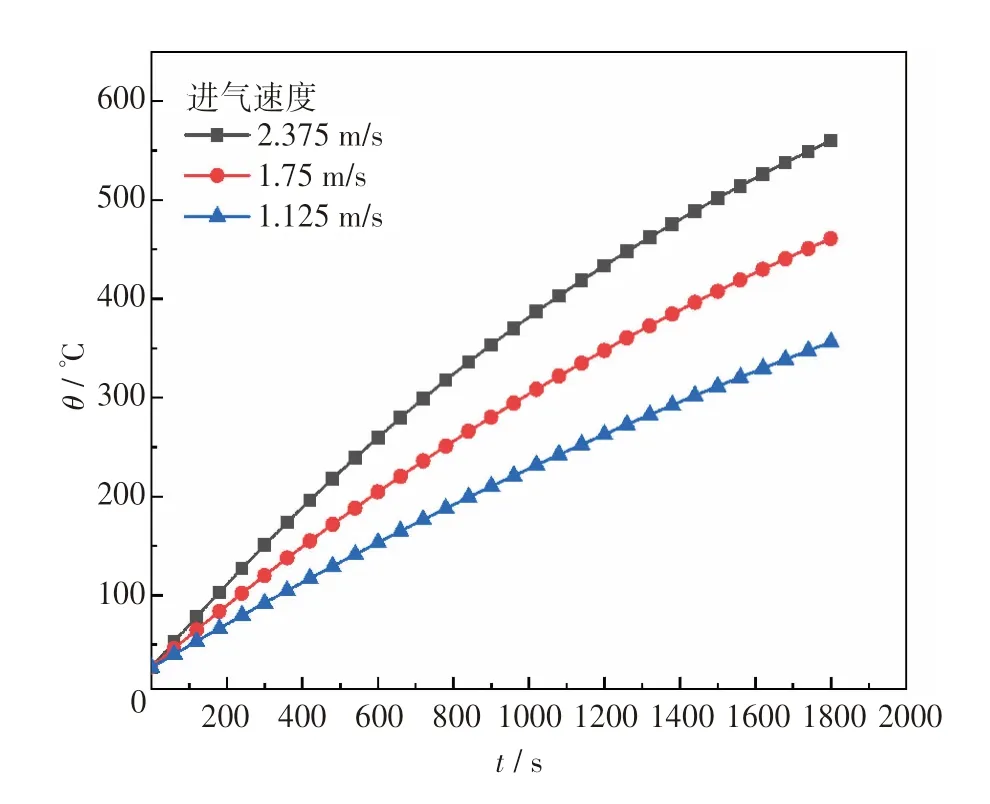

随着转炉放散炉气进气速度的不同,竖炉内的对流换热强度会发生变化.在转炉放散炉气温度1 200 ℃、废钢料层高度2.5 m 的条件下研究不同进气速度对废钢预热过程的影响.图9~10 分别给出了进气速度为1.125,1.75,2.375 m/s 的废钢平均温度和预热效率随预热时间变化的曲线.由图可知,随着进气速度从2.375 m/s 降低到1.125 m/s,预热30 min 时废钢平均温度从570.3 ℃下降到356.1 ℃,预热效率上升为54.5%.这是由于在预热过程中进气速度越大,越有利于提高对流传热系数,但出口气体温度相对更高,能耗更大.

图8 转炉放散炉气温度对预热效率的影响Fig.8 Effect of converter gas temperature on preheating efficiency

图9 进气速度对废钢温度的影响Fig.9 Effect of inlet gas speed on scrap steel temperature

图10 进气速度对预热效率的影响Fig.10 Effect of inlet gas speed on preheating efficiency

4 结论

(1)提出了转炉放散炉气在竖炉预热废钢过程中的多孔介质流固耦合模型,将数值计算结果与竖炉预热废钢实验结果对比,相对误差均小于5%,验证了本文中开发的多孔介质流固耦合模型的可靠性.

(2)对废钢预热特性及废钢内部温度分布进行了分析研究.在1 200 ℃炉气中废钢经30 min 预热后温度达到570.3 ℃,预热效率为38.3%.随着预热时间的增加,废钢的预热效率逐渐降低.在废钢内部,温度沿高度方向降低.上述结果有助于在生产中选择合理的废钢预热时间和料层高度.

(3)探讨了废钢预热中料层高度、转炉放散炉气温度和进气速度对废钢温度及预热效率的影响.结果表明,废钢料层高度降低、转炉放散炉气温度升高、进气速度增大可以提高废钢平均温度;废钢料层高度增加、转炉放散炉气温度升高、进气速度减小可以提高预热效率.