炼钢过程多相流及其反应动力学数值模拟研究

朱苗勇,娄文涛

(东北大学 冶金学院,沈阳110819 )

国家战略、国家工程、国家安全对钢铁材料性能提出了越来越高的要求,钢的洁净度是保障钢铁材料性能的前提条件,建设高效率、低成本的洁净钢生产平台已成为钢铁工业发展的重要主题.炼钢是洁净钢生产最为重要的环节,主要包括转炉冶炼和钢包精炼,喷吹是其最基本的手段,其过程涉及渣-金-气多相流及脱碳、脱磷、脱硫等化学反应,钢液、渣、气泡、夹杂物等的流动、传热、传质与反应等传输行为不仅影响钢中杂质元素和气体的去除,还影响夹杂物的演变与去除,对钢产品质量和性能的稳定性影响巨大.为此,冶金工作者采用现场测量、高温实验、物理和数值模拟等手段开展研究工作,但由于测量技术和现场条件的限制,过程中所需的重要参数及其内发生的重要现象往往很难通过直接测试获得,数值模拟已成为研究过程现象和机理、开发新工艺及新技术的重要手段[1-3].本文中将结合前人的工作,介绍作者在转炉冶炼和钢包精炼过程多相流和反应动力学数值模拟研究方面的进展.

1 炼钢过程多相流与反应动力学模型

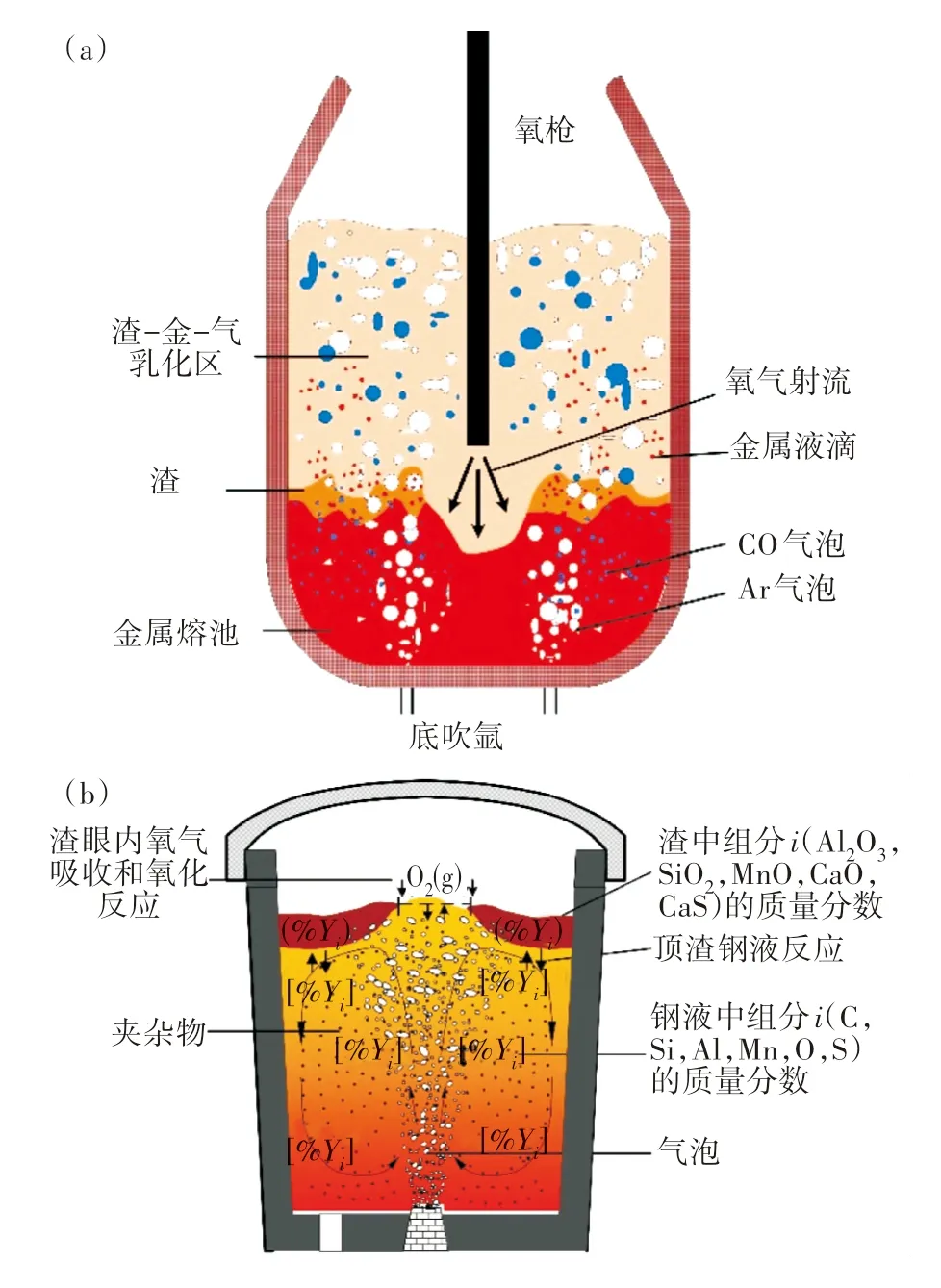

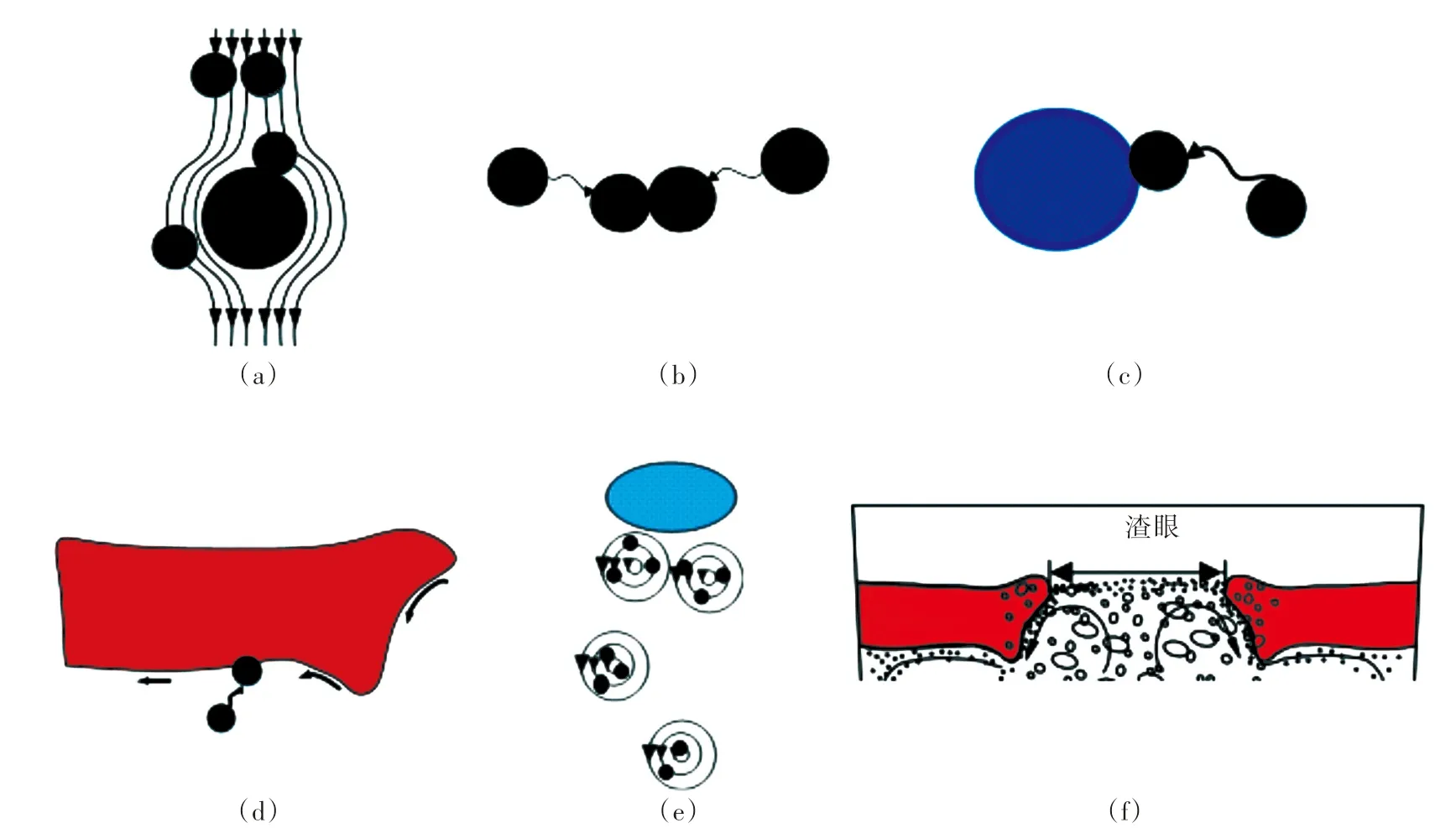

转炉冶炼和钢包精炼过程是高温多相的物理化学反应过程,涉及钢液、炉渣和气体三相间的流动、传质、传热、乳化、喷溅、反应等,现象极其复杂,如图1 所示.早期的研究主要致力于揭示不同喷吹参数对转炉和钢包钢液流动及混合状态的影响规律,所建立的模型是以气-液两相流模型为主.近二十年,研究者更多关注钢渣运动、夹杂物去除、喷吹粉粒传输及杂质元素反应等,需要建立气-液-液、气-液-固或气-液-液-固等更为复杂的多相流模型来深入研究各相间的相互作用机制,甚至还需要对钢液中异相(夹杂物、气泡、渣滴)颗粒的形核、聚合和破碎等复杂演变行为进行建模描述[4].由于转炉冶炼和钢包精炼过程的反应不仅涉及钢中多元素组分(Fe,S,P,O,C,Al,Mn,Si 等)、多界面场所(顶渣-钢液、渣滴-钢液、气泡-钢液、颗粒-钢液等)同时反应,而且与多相间的运动、尺寸、温度、组分质量浓度分布等有着密切关联,因此,建立数学模型准确描述炼钢过程反应动力学(如脱碳、脱硫、脱磷、脱氧等)一直是数值模拟的一个难点.

图1 转炉冶炼和钢包精炼过程现象示意图Fig.1 Schematic illustration of steelmaking process and phenomena involved in converter and ladle

1.1 多相流模型

目前国内外学者已建立了不同数学模型来描述转炉冶炼和钢包精炼过程的两相或多相流行为.这些数学模型主要分为准单相流模型[5-16]、VOF(Volume of Fluid )模 型[17-43]、Euler-Lagrange[44-52]和Euler-Euler[53-73]模型.各模型的建立背景和适用条件有所不同,下面将分别阐述各类模型及其特点.

1.1.1 准单相流模型

自20 世纪70 年代开始至90 年代末期,受限于当时的计算条件,研究者主要采用准单相模型来描述炼钢过程的流动和混合行为,即只计算主相钢液的传输方程,气相对钢液运动的影响主要依据水模型实验所获得的经验关系式(如含气率、凹坑边界、两相区速度等),以边界条件或修正钢液属性参数(密度或者黏度)的形式加载到液相模型中.

Szekely 和Asai、李有章、杜嗣琛等[5-7]采用准单相流模型分别研究了转炉冶炼过程中顶吹、顶底复吹或顶侧复吹等条件下的钢液流动行为.Szekely[9],Sahai[10],Castillejos[12]和朱苗勇(Zhu)等[15-16]采用准单相流模型描述了钢包底吹氩的流动混合行为.准单相流模型的计算效率高,其研究有助于加深喷吹对熔池钢液流动与混合行为影响的认识,但因忽略了曳力、升力、虚拟质量力等气-液两相间的相互作用,尚未揭示熔池中多相流更详尽的本质特征.进入21 世纪后,随着计算水平和多相流理论的快速发展,采用VOF,Euler-Lagrange 和Euler-Euler 等模型来描述炼钢过程的多相流传输行为越来越受研究者的重视,并成为发展趋势.

1.1.2 VOF 界面追踪模型

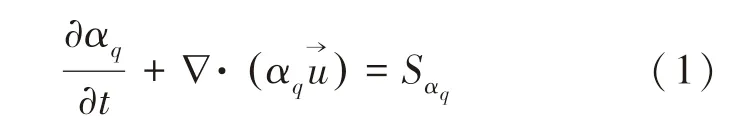

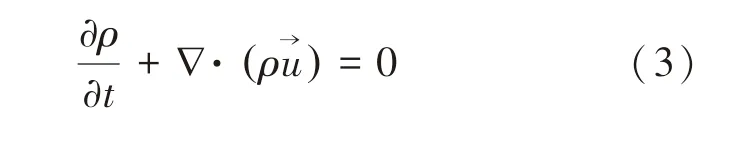

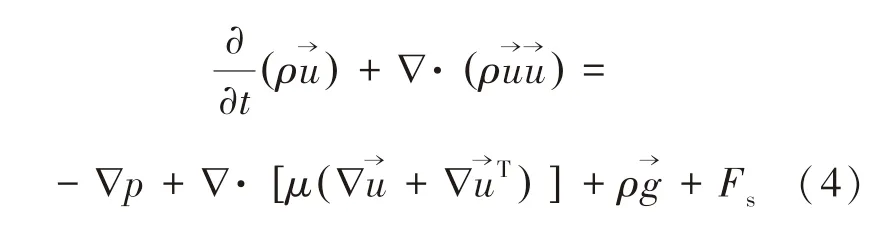

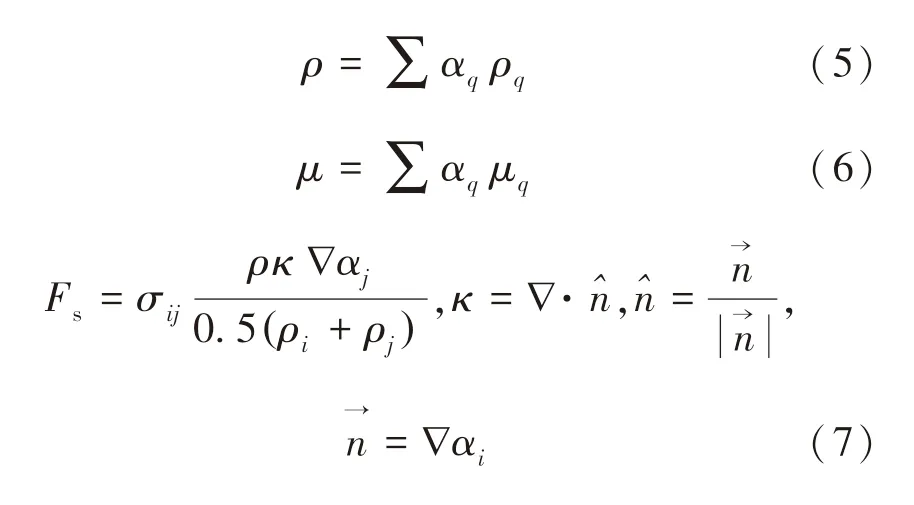

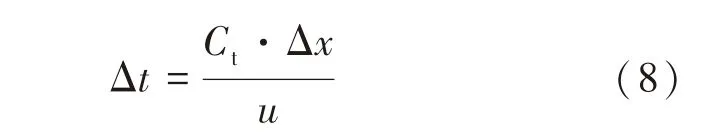

VOF 模型最早是由Hirt 和Nichols[74]提出的一种在欧拉网格体系下的界面跟踪方法,不同流体组分共享一套连续性和动量方程,并通过体积分数方程和界面重构方法来实现对相间界面的追踪.其控制方程表述如下所示.

体积分数方程:

式中:αq和Sαq分别为表示流体相的体积分数和体积分数源项.在求解过程中,不求解主相的体积分数方程,主相体积分数根据以下约束计算:

连续性方程:

动量方程:

式中:ρ和μ分别表示体积分数平均密度和黏度、Fs为表面张力,可由下式计算:

式中:σij表示相间表面张力系数,κ表示界面曲率.

目前,很多研究者采用VOF 模型描述转炉顶吹射流形成的凹坑界面[17-33]、转炉和钢包熔池表面的渣-钢界面[20,24,26,31,36-38],以及熔池钢液中较大尺寸气泡表面[34,36,39].VOF 属于一种基于网格直接追踪界面的数值模拟方法,仅需考虑表面张力的相间耦合就可描述相界面的运动、形变、破碎、聚合等行为,但只有网格尺寸小于界面特征尺寸时,才能准确捕获界面运动行为.因此,目前计算条件并不适合描述熔池底部狭缝或弥散透气砖所形成的大量微小气泡群行为.为此,一些研究者通过耦合VOF 和Euler-Lagrange 模型来描述顶底复吹转炉[26,27,29-32]和底吹氩钢包内[37-38]的多相流动,即采用VOF 模型跟踪钢液、炉渣和气体之间的界面,Euler-Lagrange 模型追踪离散气泡运动轨迹.此外,在涉及VOF 多相流瞬态计算时,时间步长(Δt)主要受库朗数(Ct)的限制[见式(8)].界面特征尺寸和网格尺寸(Δx)越小,界面运动(u)越剧烈,所需Δt就越小,通常需要Ct<2.0.描述转炉顶吹射流凹坑运动时,Δt取10-5~10-6s[20,22,25,30-32].因此,目前采用此类方法要描述转炉整个冶炼过程各多相运动及组分参数变化规律仍是一个难题.

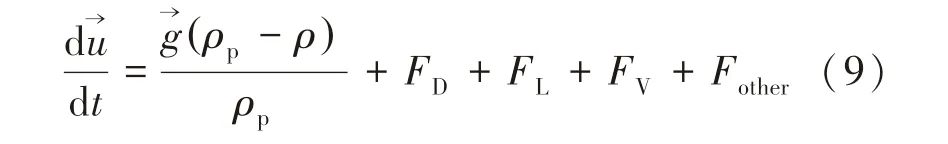

1.1.3 Euler-Lagrange 模型

Euler-Lagrange 模型是在Euler 坐标系下求解液相的质量和动量守恒方程得到流场,在Lagrange 坐标系下求解离散相颗粒力平衡方程得到颗粒运动轨迹,通过曳力、升力、虚拟质量力、压力梯度力等相间作用力实现颗粒与流体间的双向耦合.颗粒运动方程可表示为

式中:FD,FV,FL分别表示离散颗粒与主相间的曳力、虚拟质量力和升力.

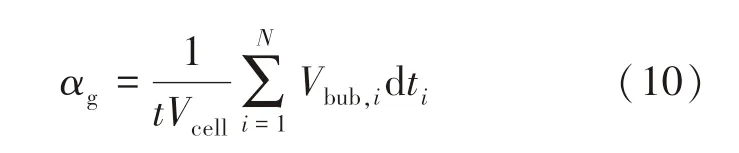

目前,对于炼钢过程,很多研究者采用Euler-Lagrange方法描述了转炉[26-27,29-32]、钢包[38,44-49,50,54-55]内的流动行为.虽然通过Euler-Lagrange 模型可以追踪颗粒的运动轨迹和停留时间,但Lagrange 体系下的离散相颗粒在欧拉体系的主相中并不占据任何实际体积.因此,一般要求主相中离散相体积分数小于12%.这样一来,对于较大底吹气流量,模拟结果就可能出现较大偏差.为了解决这个问题,Sheng,Guo 和Irons 等[47-48]通过统计某一计算单元中离散相颗粒的个数和停留时间来计算其局部体积分数,即

式中:Vcell为计算网格单元体积;N是由喷嘴释放的颗粒总个数;Vbub,i,dti分别为第i个颗粒在某一控制单元的体积和停留时间.

需要指出的是,Euler-Lagrange 模型要求颗粒尺寸小于网格特征尺寸,这也限制了对钢液中大尺寸颗粒或气泡运动的描述;尤其与VOF 模型结合时,两个模型对网格要求也会出现矛盾,即VOF 要求更小尺寸网格来追踪界面特征,而Euler-Lagrange 则要求较大网格来追踪颗粒轨迹.此外,当实际炼钢过程所需追踪的颗粒如粉剂、夹杂物轨迹数量巨大时,模型的数值计算和数据处理能力将面临一个很大的挑战.

1.1.4 Euler-Euler 模型

与同属Euler 方法的VOF 模型不同,Euler-Euler 模型中不具体追踪相间界面,而将所有相看作相互贯穿的连续介质,各相的体积分数、质量、动量、能量、传质等守恒方程均在欧拉坐标系下单独求解.其控制方程可表示为

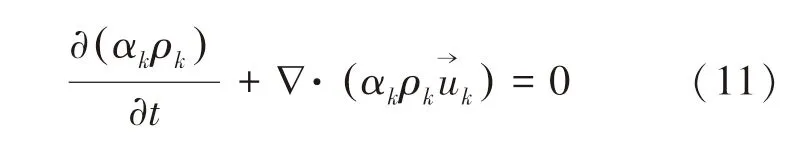

质量守恒方程:

式中:ρk,αk和→uk分别表示气相(k=g)和液相(k=l)时的密度、含气率和速度矢量.

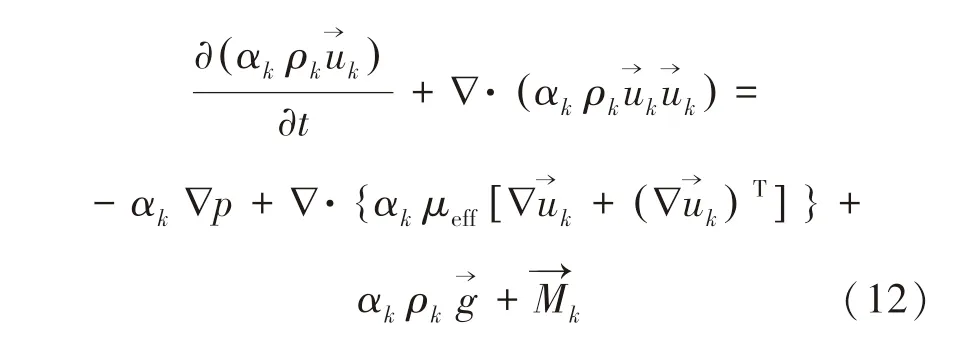

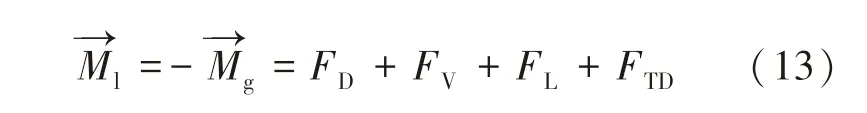

动量守恒方程:

式中:FTD表示湍流扩散力.

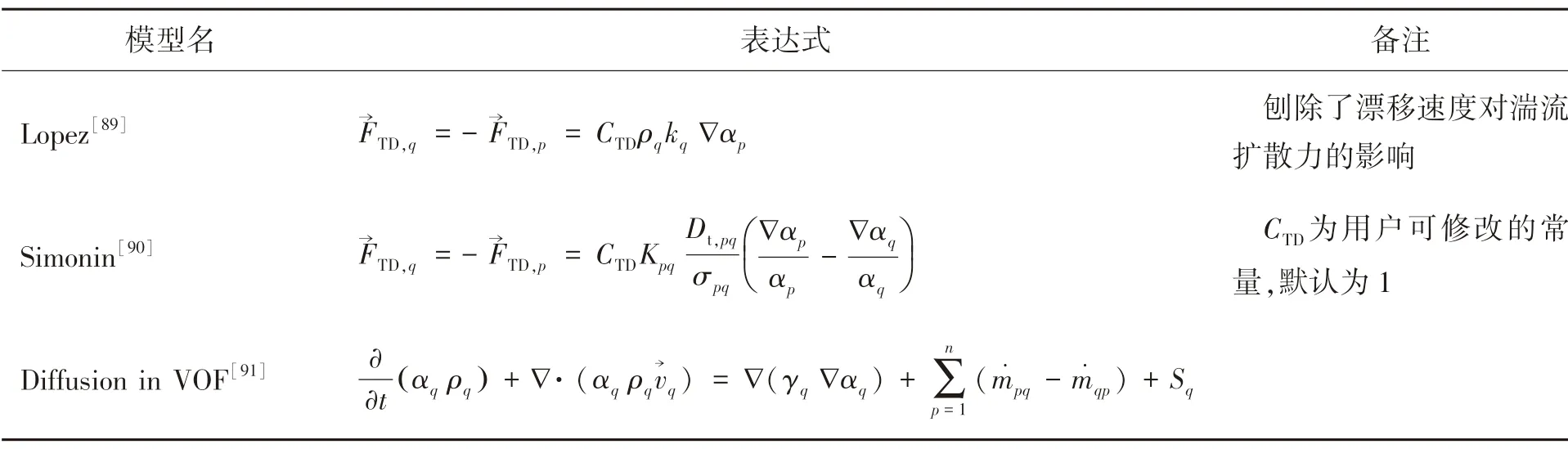

自20 世纪90 年代以来,国内外许多学者先后采用Euler-Euler 模型描述了钢包内钢液、气泡、夹杂物等多相传输及反应动力学行为[53-70].相比于其他模型,Euler 模型大大降低了对网格的要求,不再受库朗数和颗粒尺寸的限制,而且与相间传质反应动力学模型具有更好的兼容性,更适用于冶金过程的工程化描述.但Euler 模型体系复杂,建立准确的数学模型一直是一个难点,需要对气-液、液-固、气-固、气-液-固等各相间相互作用力和传输机制进行准确描述,解析不同工况条件下各作用力的影响规律和主导机制.目前研究者对此进行了大量的研究,提出了不同的相间作用力模型,包括曳力、升力、湍流扩散力等,如表1~3所列.

表1 不同的曳力模型Table 1 Drag models

表2 不同的升力模型Table 2 Lifting models

表3 多相流湍流扩散力模型Table 3 Turbulent diffusion models for multiphase flow

此外,炼钢反应器内气-液两相的湍流脉动行为直接影响气泡分布、夹杂物颗粒传输、碰撞去除及相间对流传质等现象,对它们的准确描述至关重要.目前常用的湍流模型最初是用来描述单相流体的湍流行为,而对于气-液两相流,情况有很大的不同.气泡上浮过程中,因气-液间的速度差会在气泡底部产生气泡尾涡流并造成额外的液体湍流,即气泡诱导湍流.为此,Svendsen[75],Pfleger[76],Lopez[77]及本文作者[67-68]都提出了不同的气泡诱导湍流模型,如表4 所列.

表4 不同的气泡诱导湍流模型Table 4 Bubble induced turbulent models

1.2 PBM 模型

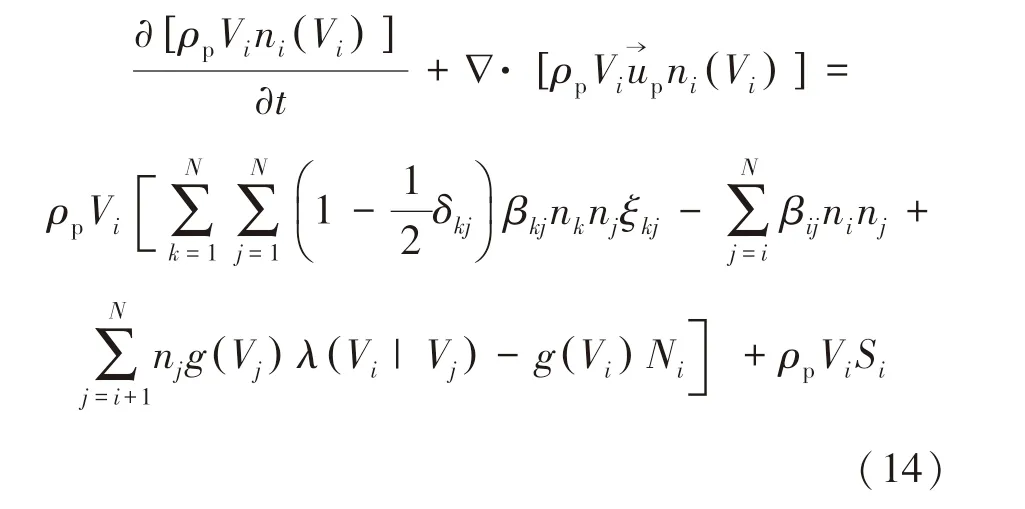

炼钢过程的钢液中异相颗粒(夹杂物、气泡、渣滴)尺寸及演变行为对流动、传热、传质与反应等传输行为有着重要的影响.当需要对颗粒的形核、碰撞聚合和破碎等复杂行为进行建模描述时,除了动量、质量和能量平衡方程,还需用平衡方程来描述粒子群尺寸的变化.在Euler-Lagrange 和Euler-Euler 两种体系下都可以描述颗粒间的尺寸演变行为,其中,Euler-Euler 体系下的颗粒群体平衡PBM 模型(Population Balance Model)发展相对成熟,并已被广泛应用.PBM 模型中的颗粒数密度概念n(Vi)被提出,其传输方程可表述为

式中:Vi表示直径为di颗粒或气泡的体积;β表示两个颗粒或气泡之间的碰撞聚合速率;g(Vi)表示体积为Vi颗粒的破碎频率;λ(V|V′)为颗粒(气泡)体积由V′破碎变为V的概率密度函数;Si表示直径为di颗粒的质量生成或消失源项.

1.2.1 气泡的聚合和破碎模型

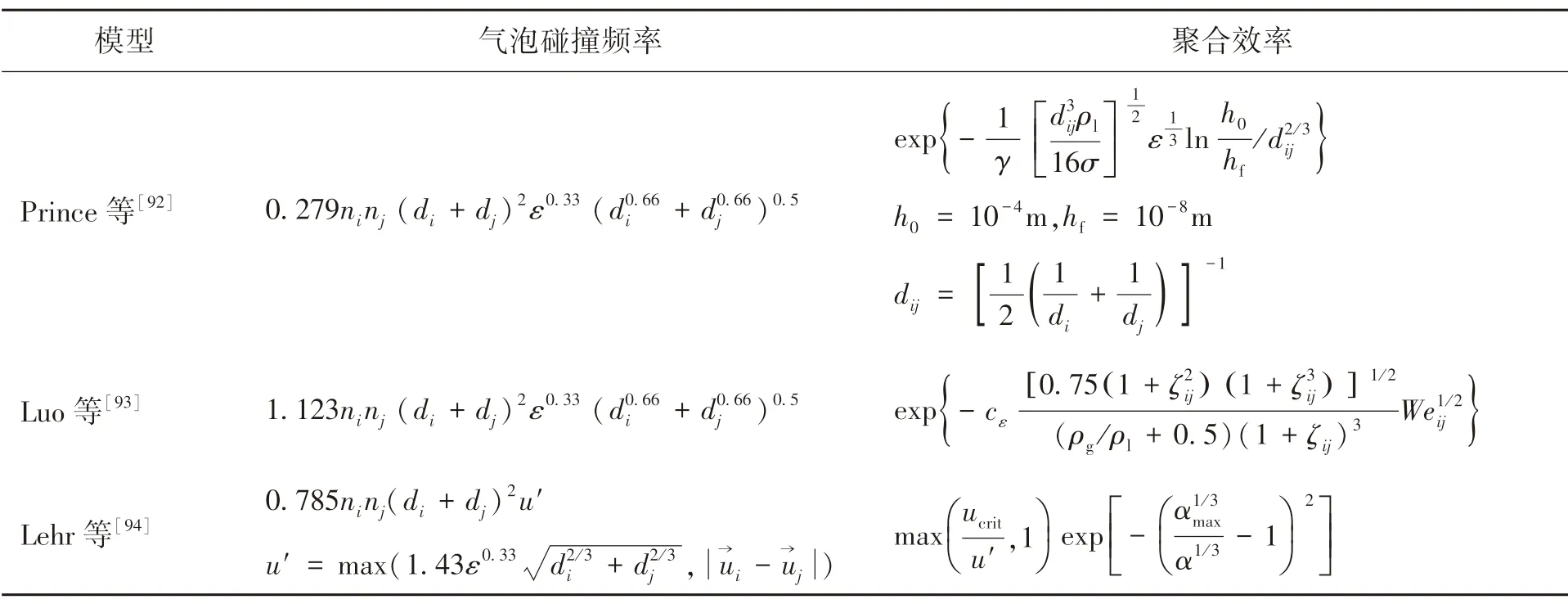

气泡破碎与聚合对气泡尺寸演变和气-液传质行为影响显著,其机理十分复杂,主要涉及气泡间碰撞频率与聚合效率、气泡破碎速率与子气泡大小分布.研究者对此进行大量的研究,并认为液体湍流脉动是导致气泡聚合和破碎的主导机制,形成了常用的聚合和破碎模型,如表5~6 所列.近年来,一些研究者采用CFD-PBM 模型描述了钢液或铁液中气泡的聚合和破碎行为.

表5 气泡聚合模型Table 5 Bubble aggregation models

表6 气泡破碎模型Table 6 Bubble breakup models

1.2.2 夹杂物碰撞和去除行为

钢液中夹杂物行为主要指的是其碰撞聚合和去除,目前许多研究者采用CFD-PBM 模型来研究夹杂物行为[58-61,65-66],夹杂物碰撞聚合机理主要包括湍流剪切碰撞、斯托克斯碰撞和布朗碰撞,而其去除机理主要包括自身上浮、夹杂物-气泡浮力碰撞、壁面吸附等.最近,本文作者研究了吹氩钢包内夹杂物-夹杂物随机碰撞、气泡-夹杂物随机碰撞、斯托克斯碰撞效率、气泡尾涡捕捉及渣圈影响等传输行为,并提出了相关机理模型[68],如表7 所列.

表7 夹杂物碰撞与去除机理Table 7 Mechanisms of inclusion collision and removal

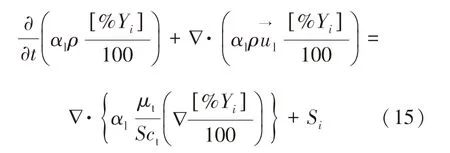

1.3 组分传输和反应动力学模型

炼钢过程钢液中各组分如[Al],[Si],[Mn]等元素的质量传输主要通过分子扩散、钢液对流、湍流扩散以及不同相界面处的相间反应等方式,这些组分的质量传输过程可用下式表达:

式中:[%Yi]为钢液中组分i的局部质量分数;Sct为湍流施密特常数,一般取值为0.7;Si表示相间反应,根据反应器和反应场所不同,它可以包括顶渣-钢液、渣圈内钢液-空气、粉剂-钢液、渣滴-钢液和气泡-钢液等界面的反应速率.

Ersson 等[18]通过耦合VOF 多相流模型和热力学计算软件Thermo-Calc 描述了顶吹转炉熔池内的脱碳反应.本文作者提出了CFD-SRM[96-97]和CFD-PBM-SRM[98-99]模型分别描述了LF 炉和钢包底喷粉过程所涉及顶渣-钢液、空气-钢液、粉剂-钢液、气泡-钢液多界面多组分同时反应动力学,SRM 模型主要控制方程的详细描述可见文献[96]和[98].

2 转炉吹炼过程数值模拟

2.1 转炉熔池内多相流行为

早期研究者[5-8]主要采用准单相流模型描述顶吹或顶底复吹转炉条件下的熔池流场和湍动信息,即模型中将顶枪射流冲击熔池表面的凹坑假设为一个守常圆锥形或抛物面形冲击形态,并借助实验测量或经验式来确定凹坑几何形状及气-液间动量传输参数.随着多相流理论和计算流体力学的发展,目前研究者大都采用VOF 界面追踪模型来描述顶吹转炉吹炼过程:Olivares 等[17]较好预测了转炉顶吹氧射流的冲击坑和表面波的形成,但并未定量冲击坑的尺寸;Asahara 等[19]定量预测了不同气量和枪位下的冲击坑深度和直径,发现随着气体流量的增大或枪位的降低,冲击坑深度增大;Ersson 等[18]发现不同湍流模型对凹坑深度有着重要影响,但对熔池内流场影响不大,通过修正k-ε 湍流模型的经验系数可以更精确预测射流的穿透深度;曹玲玲(Cao)和孙建坤(Sun)等[22,25]研究了顶吹参数对凹坑形态变化的影响规律,提出用凹坑形状指数来描述凹坑形态,并发现凹坑形状指数越低,熔池的均混时间越长;李强(Li)等[20]描述了转炉内气-液-渣三相流动行为,揭示了凹坑边缘金属液滴飞溅和撕裂行为;李明明(Li)等[24]研究了旋转喷枪对熔池内凹坑运动、熔渣-金属乳液和混合的影响,发现旋转喷枪可以改善熔池流动,促进渣-金属乳液和混合.

对于顶底复吹转炉熔池内的多相流行为,研究者主要采用VOF-DPM 耦合模型来描述顶吹射流凹坑运动和底吹气泡熔池搅拌行为.Odenthal 等[26]将顶吹射流视为不可压气体,描述了熔池喷溅现象及底吹时的均混时间;本文作者团队(Li,Lou,Zhu)[27]考虑了顶吹氧射流的可压缩性,描述了四孔喷头超音速射流行为和顶底复吹转炉熔池内气-液两相流行为,发现钢液冲击熔池的最大应力出现在熔池深度80%处(见图2),并优化了最佳底吹喷孔布置;李明明(Li)等[31]研究了顶底复吹转炉内凹坑震荡与液滴飞溅行为,指出喷枪高度对飞溅分布的影响最大,是凹坑震荡的主导诱发因素;周小宾(Zhou)等[29]描述了不同操作参数下复吹转炉的搅拌强度,认为底吹主导熔池的搅拌效率,但当底吹流量高于临界值时,熔池搅拌强度变化较小.

图2 顶底复吹转炉熔池中的计算流场和冲击熔池的应力分布[27]Fig.2 Predicted flow field and the stress distribution of the impinging molten pool in the molten pool of the top and bottom combined blown converter[27]

2.2 转炉内反应动力学

转炉冶炼过程熔池内的反应主要是C,Si,Mn,P 等的氧化脱除.目前一些学者已经开始采用数值模拟手段对转炉内脱碳和脱磷进行了一些探索性的研究.Ersson 等[18]通过耦合VOF 多相流模型和热力学计算软件Thermo-Calc 描述了单孔转炉顶吹过程气-钢、钢-渣和气-渣间的反应.研究结果表明,界面的传质主要依靠对流,而且脱碳期产生大量的CO 会降低脱碳速率.张同波[28]采用数值模拟方法描述了转炉熔池流场及脱磷反应动力学模型,研究分析了熔池各工艺参数对脱磷行为的影响.但是,目前这些过程现象机理还缺少相应的深入解析,如渣-金相间传质行为、渣-金-气乳化行为及各反应热力学和动力学参数解析等.此外,VOF 只适宜解析某一时段(<1 min)界面流动或反应特征,要描述整个冶炼过程的各多相运动及组分参数变化规律仍是一个难题.

3 钢包精炼过程数值模拟

3.1 钢包内多相流行为

底吹氩钢包内气泡浮力是驱动钢液流动的主要动力源,对底吹氩气钢包内气-液两相流行为的准确描述是研究底吹钢包内其他传输行为的基础.早期研究者[9-14]主要采用准单相流模型研究了钢包内的流动和混合行为,并提出了考虑搅拌能和钢包几何形状的混合时间计算模型.朱苗勇(Zhu)等[15-16]对单孔和多喷嘴底吹氩精炼钢包内钢液的三维流动和混合搅拌过程实现了数值仿真,并提出了考虑喷嘴位置或数量的计算钢包内均匀混合时间的公式.因准单相流模型在描述多相耦合传输行为方面存在局限性,研究者逐渐转向更加复杂的Euler-Lagrange 模型和Euler-Euler模型.

Johansen 等[44]采用Euler-Lagrange 模型描述了底吹钢包内气-液两相流行为,在模型中考虑了气-液相间曳力和Lagrange 颗粒实际体积对流场的影响;Irons 团队(Sheng,Guo,Irons)[47-48]进一步考虑了气-液相间横向升力对小气泡径向外移的影响,并认为横向升力是造成气泡上升分散的主要原因.但上述模型均没有考虑不同形状类型气泡和气泡群之间曳力的影响.2011 年,刘和平(Liu)等[37]耦合VOF 模型和Lagrange 模型描述了钢包底吹过程气-液-渣多相流动行为,以及不同吹气参数对混合特性与渣眼形成的影响;此外,李林敏(Li)等[38]认为大涡模拟(LES)可以描述气泡不稳定运动的复杂湍流流动模式,并采用LES-DPM-VOF 耦合模型研究了底吹钢包内不稳定气泡运动、渣眼形成、界面波动和夹渣等行为,结果表明LES 显示出良好的界面卷渣预测能力.但模型中均没有考虑Lagrange 体系下气泡实际体积对Euler 体系液体流场的影响.张立峰团队(Duan,Zhang 等)[51]采用Lagrange 模型研究了底吹钢包内喷吹模式对流体流动和混合现象的影响,提出单喷吹混合效率最佳径向位置和双喷吹布置最佳角度.近年来,刘雨(Liu)和Ersson 等[52]采用DPM-to-VOF模型描述底吹钢包内气泡分散、破碎和聚合行为,模型计算初始时采用Lagrange追踪初始形成的小气泡群,当气泡在上浮过程中聚合形成大尺寸气泡时,转换为VOF 模型继续追踪大气泡界面,如图3 所示.

图3.三种不同鼓泡方式的气泡分布实测与计算[52]Fig.3 Measured and Predicted the bubble distribution of three different bubbling regimes[52]

Euler-Euler模型与Euler-Lagrange模型及VOF模型相比,其应用限制性条件少,尤其在描述气-液-固、气-液-液或气-液-液-固等三相或多相运动、相间传输和相间反应动力学时具有显著优势,更适用于冶金工程化过程描述.Turkoglu等[55]、Sheng 等[58]、Qu 等[63]采用Euler-Euler 模型描述了底吹钢包内气-液两相流动行为,但与物理实验观测结果相比,模型计算的气泡流股大都呈圆柱状,随着气泡上浮,其流股边界没有发生扩散.Ilegbusi 等[53,56]采用液体湍动黏度近似为气相扩散系数,该模型计算的含气率与实测结果比较接近,但计算的液体速度和湍动能与实测结果仍有较大差距.为了解决上述问题,本文作者[67]综合考虑了精炼钢包内钢液湍流脉动造成的气泡扩散现象,以及气泡上浮诱导所产生的液体湍流现象,阐明了气-液相间曳力、升力和湍流扩散力等不同作用力对流场的影响规律,如图4 所示.研究发现:气泡群在钢液湍流脉动作用下产生扩散,气-液相间湍流扩散力决定着气-液两相区分布形状和局部含气率计算的准确性;气泡上浮所产生的能量部分转化为液体湍动能,湍流转化系数Cb为0.85;气-液相间曳力显著影响熔池内的气-液两相流,而气-液相间升力和虚拟质量力对气-液两相流行为的影响相对较小.

图4 底吹氩钢包中含气率、液体速度和湍动能的计算及不同模型对比[67]Fig.4 Predicted gas volume fraction,liquid velocity and turbulent kinetic energy in ladle and comparison of different models[67]

3.2 钢包内非金属夹杂物行为

钢包精炼的主要任务之一是去除夹杂物,底吹钢包中气泡对夹杂物传输和去除具有重要作用,但Euler-Lagrange 体系无法准确描述同属离散相气泡与夹杂物间的相互作用机制,因此,目前研究者主要采用Euler-Euler 体系描述夹杂物传输和去除行为[58-61,65-66].对于夹杂物-夹杂物间的碰撞聚合机理,主要考虑了湍流剪切碰撞、斯托克斯碰撞、布朗碰撞;对于夹杂物的去除机理,则主要考虑了自身上浮、夹杂物-气泡浮力碰撞、壁面吸附等机理,如图5 所示.

图5 夹杂物碰撞及去除行为示意图Fig.5 Schematic diagram of inclusion collision and removal behavior

近年来,本文作者[68]进一步提出了钢包底吹氩精炼过程夹杂物碰撞和去除的新机理,如图6所示.底吹氩钢包内强湍流区域,夹杂物尺寸大于Kolmogorov 微尺寸时会出现随机脉动.为此,提出了夹杂物湍流随机运动模型,并分别建立夹杂物-夹杂物、夹杂物-气泡随机碰撞速率及夹杂物随机上浮速率模型,同时建立气泡尾涡捕捉夹杂物模型,并考虑了斯托克斯碰撞效率及渣圈对夹杂物行为的影响,揭示了各机制在夹杂物传输中的作用和贡献[68-69],如图7 所示.研究发现:较低底吹气流量下,夹杂物聚合长大主要依赖夹杂物-夹杂物湍流剪切碰撞和斯托克斯浮力碰撞共同作用,其中斯托克斯浮力碰撞为主导机制,且斯托克斯碰撞效率对聚合速率有着显著的影响;随着吹气流量的增加,夹杂物湍流剪切碰撞机理逐渐变成夹杂物聚合长大的主导机制,而当喷气量(标准状态下)超过100 L/min 时,夹杂物湍流随机碰撞对夹杂物聚合长大作用增强;吹气搅拌初期,夹杂物去除主要是由气泡尾涡捕捉和气泡-夹杂物浮力碰撞起主导作用,而在吹气搅拌中期和后期,气泡-夹杂物湍流随机碰撞成为夹杂物去除的主导方式;底吹钢包内尺寸<6.3 μm 的夹杂物数密度随着时间逐渐降低,而尺寸≥6.3 μm 的夹杂物数密度则是先增后减;相同吹气量下,双孔底吹的夹杂物去除效果最好,双孔布置在距中心0.6R圆环、分离角度为135°时,夹杂物去除效率最高.

图6 钢包精炼过程中夹杂物行为[68]Fig.6 Inclusion behavior during ladle refining[68]

图7 计算的钢包底吹氩中夹杂物分布、去除速率及各去除机理的贡献[68-69]Fig.7 Predicted inclusion distribution,removal rate,and contribution of each removal mechanism in gas-stirred ladle[68-69]

3.3 底吹氩钢包内脱硫动力学

硫作为钢中主要杂质对钢材性能有着多方面的不利影响,精炼钢包中脱硫主要依靠顶渣-钢液界面反应来进行.钢包渣-金界面上的热力学和动力学行为十分复杂,主要包含了[Al],[Si],[Mn],[Fe]和[S]等多个元素的同时反应,且这些反应之间相互影响,如图8 所示.此外,钢液湍流场会促进渣-金界面的组分传输,而顶部渣圈的存在也会直接影响着渣-金接触面积和钢中组分元素变化.

图8 钢包中组分元素质量传输和化学反应示意图Fig.8 Schematic diagram of mass transfer and chemical reaction of component elements in gas-stirred ladle

目前,钢包底吹过程脱硫动力学的数值模拟研究较少.Jonsson 等[71]和Andersson 等[72-73]基于Euler-Euler 方法,建立二维模型描述了底吹氩钢包内脱硫动力学,氧活度、硫容量等热力学参数分别由钢液中[Al]-[O]平衡及KTH 模型确定,并考虑了气-渣-钢液三相流动对渣-金反应的影响;但模型没有考虑反应组分元素在钢液和渣中的质量传输阻力.Singh 等[41]采用VOF 模型描述了钢包内气-液-渣三相流动及渣-金界面行为,并通过耦合Thermo-Calc 热力学软件描述钢包内的界面脱硫反应.

本文作者[96-97]提出了CFD-SRM 耦合模型来描述底吹氩钢包内[Al],[Si],[Mn],[Fe]和[S]等多组分同时参与的渣-金反应和脱硫行为,考察了不同热力学机理模型以确定合理的硫容量和界面氧活度模型,考虑了钢包内气-液两相流和渣圈中O2吸收及氧化反应等因素对渣-金反应的影响,如图9 所示.研究发现:相比于渣-金界面的(Al2O3)-[O]平衡或(FeO)-[O]平衡,(Al2O3)-(FeO)-(SiO2)-(MnO)-[S]-[O]同时反应平衡模型(SRM)能够更准确地描述渣-金之间的脱硫热力学.钢包内顶部渣圈对脱硫效率有着重要影响,当不考虑渣圈内的O2吸收和氧化反应时,脱硫速率将被过高预测.

图9 钢液中各元素反应速率分布云图[96]Fig.9 Predicted the contour map of reaction rate of each element in liquid steel[96]

3.4 底喷粉钢包内脱硫动力学

针对钢包底喷粉脱硫新工艺,本文作者[98-99]建立了CFD-PBM-SRM 耦合模型来描述其过程的多相流传输行为及精炼反应动力学(如图10 所示),提出了底喷粉过程中顶渣-钢液、空气-钢液、粉剂-钢液、气泡-钢液多界面多组分同时反应模型,模型考虑了气-液两相流、粉剂碰撞聚合及去除、脱硫产物饱和度对精炼反应动力学的影响,并用热态实验的结果对数值模拟的准确性进行验证.模型通过CFD 模块获取气-液-粉多相流场、体积分数和湍流能量耗散率,然后将相关参数传入PBM 和SRM 模块;通过PBM 模块获取不同机制下的颗粒-颗粒碰撞聚合速率、颗粒-气泡黏附率、颗粒去除率和最终的颗粒粒度分布,然后将相关参数转入CFD 和SRM;通过SRM 模块求解顶渣-钢液、空气-钢液、粉剂-钢液、气泡-钢液多界面多组分的反应速率,并将这些结果参数传回CFD Euler-Euler 模型和组分传输模型实现动态实时耦合.研究发现:低喷粉量时,钢液脱硫主要依赖于粉剂-钢液和顶渣-钢液反应共同作用,其中顶渣-钢液反应为主导机制;当喷粉量超过0.75 kg/t时,粉剂-钢液反应成为主导机制;当喷粉量大于2.25 kg/t 时,气泡-钢液反应脱硫作用增强,并超过顶渣-钢液贡献;在1.5 kg/t 喷粉量下,钢液脱硫率可达85.8%;去除脱硫产物夹杂的关键在于鼓泡流区域内的气泡-粉剂间的碰撞黏附作用,气泡尾涡捕捉作用次之,而粉剂自身上浮去除机制的贡献最小.

图10 钢包底喷粉过程各组分反应速率及各脱硫机制的贡献[98-99]Fig.10 Reaction rate of each component and contribution of each desulphurization mechanism in ladle with bottom powder injection[98-99]

4 结论与展望

(1)转炉冶炼是一个涉及高温多相的流动、传质、传热、乳化、喷溅、化学反应等复杂过程,对过程现象建立相应的机理模型并掌握其过程特征是解析转炉冶炼过程特征和实现智能化控制的重要基础.目前,研究者通过对转炉熔池内多相流行为的模拟研究,有效地揭示了混匀效率、炉衬冲刷、金属液滴喷溅等物理现象,并初步探索了转炉内脱碳、脱磷化学反应过程.但仍需要对如下现象、行为进行深入的模拟研究:

一是转炉熔池内乳化发泡行为.在转炉冶炼过程中,高速射流对熔池冲击导致的熔体喷溅及C-O 反应产生的CO 气泡弥散都会导致渣-金-气三相乳化.乳化区是精炼反应进行的一个主要地点,它会极大地增加反应界面积和反应速率.因此,需要进一步深入研究乳化形成过程和形成机理,完善气-液-渣多相流模型以定量描述乳化区弥散体系中各相的体积分数、液滴尺寸演变、运动规律及相间传质速率等重要信息,为进一步准确描述转炉内脱碳、脱磷等反应动力学奠定基础.

二是转炉熔池反应动力学.炉内的化学反应及由此引起的熔池升温过程对转炉冶炼进程产生重要影响,需要探寻合理的脱碳、脱磷或脱硅等反应热力学模型,并耦合CFD 和热力学相关数据预测炉内化学成分和温度的变化规律.

(2)钢的精炼是确保实现钢高洁净化的重要环节,研究者已对底吹氩钢包内多相流动行为、夹杂物去除行为及渣-金反应动力学等开展了大量的数值模拟研究,描述了钢液湍流脉动诱导的气泡扩散行为和气泡上浮诱导的钢液湍流等现象,提出了一些新的夹杂物传输机理和现象,有效预测了钢液中夹杂物输运、碰撞聚合及去除行为,利用CFD-SRM 耦合模型实现了钢包精炼多组分同时参与的渣-金反应和脱硫行为的计算.但仍需要对下面的现象进行深入研究:

一是钢精炼过程中的气泡破碎、聚合行为.在实际的钢包氩精炼过程中,气泡会在钢液静压力、温度及湍流脉动行为作用下发生膨胀、碰撞聚合及破碎行为,进而对多相流场及夹杂物去除行为造成直接影响.需要对底吹钢包中气泡发生的破碎、聚合行为机理进行深入研究,揭示在气泡破碎、聚合行为作用下的气泡尺寸分布规律以及与各参数间的定量关系.

二是钢精炼过程中的夹杂物传输及去除行为.实际精炼过程中不同成分类型的夹杂物形状不同,而且与渣层接触时会因不同形状液膜的阻力导致一部分夹杂物无法被渣吸附.目前的模拟基本上没有考虑这一重要现象.此外,钢渣界面卷混和钢液与包衬间的物理化学行为目前尚未得到真正准确的描述.因此,钢精炼过程中夹杂物的数值模拟需要从理论描述、基本现象的认识上开展更深入的研究.