Fe2 O3 质量分数对脱磷钢渣中磷浸出分离的影响

于耀辉,杜传明

(东北大学 冶金学院,沈阳110819 )

为了提高钢材品质、节约资源,日本开发了MURC(multi-refining converter)转炉炼钢工艺[1],将传统转炉冶炼分割成脱磷和脱碳两个阶段.采用该工艺产生的脱碳渣中P2O5质量分数较低,可返回脱磷工序再利用,整个流程只排出脱磷钢渣,显著降低了钢渣产量和熔剂消耗[2],这不仅能提高经济效益,也能减轻环境负担[3].脱磷钢渣中含有CaO,FetO,MgO 等多种有价组分,是一种潜在的冶金资源,但渣中P2O5的存在阻碍了其在冶金流程内再利用.若脱磷钢渣中P2O5能被有效分离,除磷后的钢渣可返回烧结或炼钢循环利用,从而构建“无废渣”炼钢的新工艺[4].

与传统钢渣相比,脱磷钢渣的碱度相对较低(2.0 左右),渣中2CaO·SiO2能与脱磷产物3CaO·P2O5反应,形成n2CaO·SiO2-3CaO·P2O5(nC2S-C3P)固溶体[5-6],该固溶体为脱磷钢渣中P2O5的主要富集相[7].因此,脱磷钢渣中磷的去除主要取决于nC2S-C3P 固溶体与其他矿物相间的分离[8].根据脱磷钢渣中各矿物相间物化性质的不同,学者们提出了多种从渣中分离磷的方法,如磁选分离、上浮分离和超重力分离[9-11].由于含磷nC2S-C3P 固溶体在水中易溶解,而其他矿物相难溶解,Teratoko 等[12]提出了利用选择性浸出分离脱磷钢渣中磷的新思路.Du 等[13-15]研究了高磷钢渣中磷在稀柠檬酸溶液中的浸出行为,发现通过Na2O(或K2O)改质和缓冷处理后的高磷钢渣中大部分磷能被溶解分离,而铁几乎不浸出,浸出后的残渣中P2O5质量分数较低.此外,他们也研究了浸出条件、渣中P2O5质量分数、Fe2+/TFe 等因素对磷选择性浸出的影响规律,并采用化学沉淀法回收了浸出液中的磷,得到了一种P2O5质量分数超过30%的磷酸钙盐沉淀.

脱磷过程中,吹炼强度的不同会使渣中铁氧化物的质量分数存在差异.为了掌握钢渣成分对磷选择性浸出的影响规律,实现渣中磷的有效分离,本文中研究了不同Fe2O3质量分数的脱磷钢渣在不同pH 值下的浸出行为,并分析了酸浸后残渣的微观形貌和矿物相组成.

1 实验方法

1.1 脱磷钢渣的合成

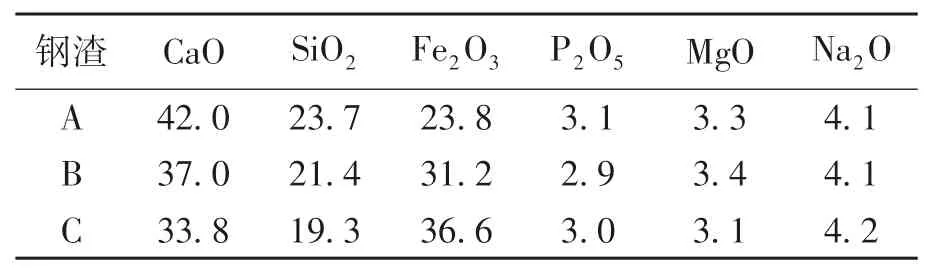

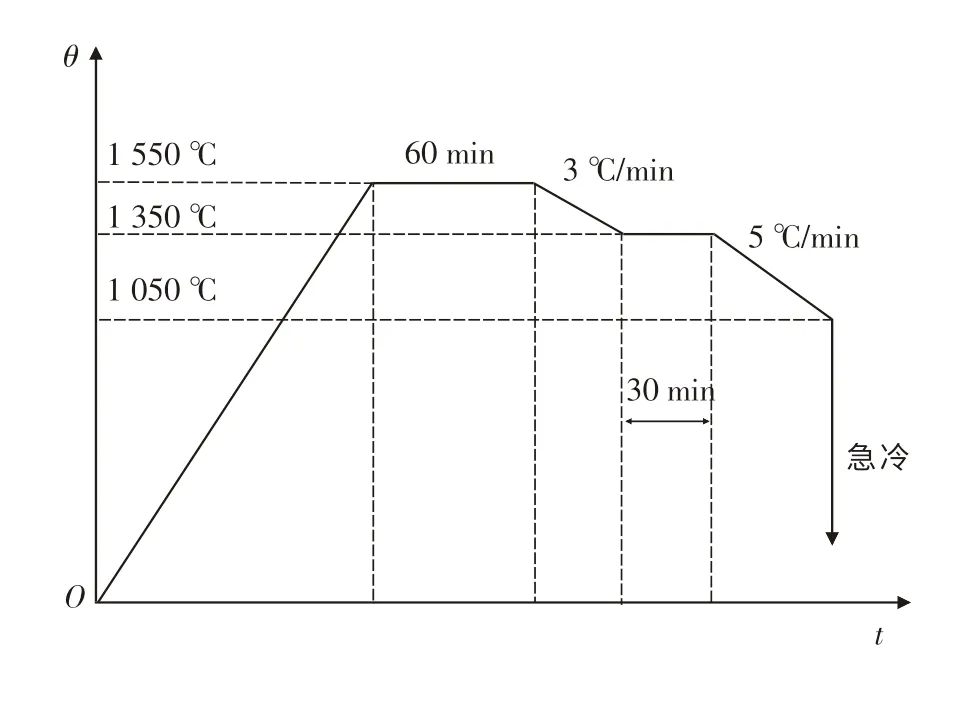

之前的研究[13-14]表明,Na2O 改质能提高固溶体在水中的溶解度;此外,当渣中铁氧化物氧化成Fe2O3时有利于磷的选择性浸出.本实验简化了渣系组成,使用化学试剂CaCO3,SiO2,Fe2O3,Ca3(PO4)2,MgO,Na2SiO3合成了三种不同Fe2O3质量分数的脱磷钢渣.首先,将化学试剂装入铂金坩埚中,并将铂金坩埚放入管式电阻炉内,按图1所示的加热制度在大气气氛下加热;其次,使化学试剂在1 550 ℃下保温60 min 形成液态熔渣,之后以3 ℃/min 的速度将液态熔渣冷却至1 350 ℃并保温30 min,确保固溶体充分析出;最后,以5 ℃/min的速度将熔渣冷却至1 050 ℃,并将合成渣从炉中取出自然冷却[14].为确定钢渣的实际成分,将渣样完全溶解到王水中,利用电感耦合等离子体原子发射光谱仪(ICP-AES)分析溶液中各元素的质量浓度,进而计算钢渣的化学成分,结果如表1 所列.各脱磷钢渣中P2O5质量分数约为3.0%,Fe2O3质量分数为23.8%~36.6%.利用X射线衍射仪(XRD)和电子探针(EPMA)分析钢渣的矿物相组成和微观形貌.

表1 脱磷钢渣的化学成分(质量分数)Table 1 Chemical compositions of the dephosphorization slags(mass fraction) %

图1 合成脱磷钢渣的加热制度Fig.1 Heating pattern of synthesis of dephosphorization slag

1.2 酸浸实验

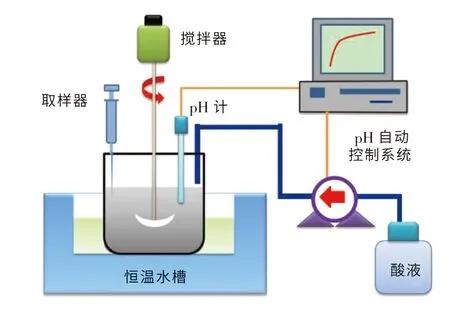

酸浸实验与之前研究的实验方法一致[15],实验装置如图2 所示.将1 g 破碎研磨后的脱磷钢渣(颗粒尺寸小于53 μm)加入400 mL 去离子水中,酸浸过程中对溶液进行机械搅拌(200 r/min),并将温度控制在25 ℃.由于渣中钙、镁的浸出,溶液pH 值会升高,需要通过pH 自动控制系统向溶液中加入稀柠檬酸溶液(0.1 mol/L)来调控pH 值.本实验研究了三种脱磷钢渣分别在pH=5,6,7 时的浸出行为.酸浸120 min 后,将溶液过滤分离,利用ICP-AES 分析浸出液中各元素的质量浓度.残渣干燥后,称量其质量.采用与钢渣成分分析相同的方法确定残渣的化学成分,并利用XRD 和EPMA 分析残渣的矿物相组成和形貌.

图2 浸出实验装置Fig.2 Schematic diagram of leaching apparatus

2 实验结果与讨论

2.1 脱磷钢渣的矿物相组成

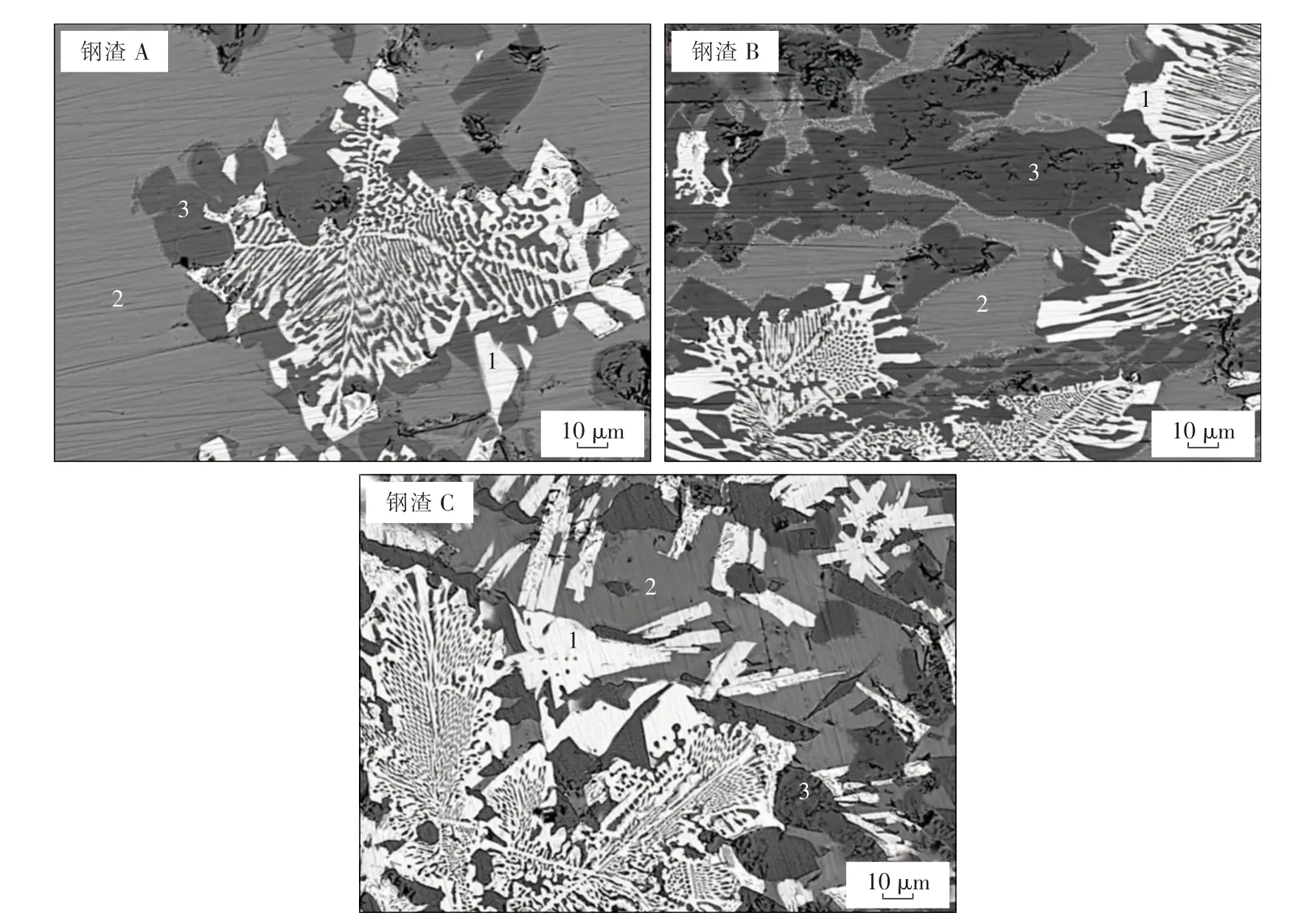

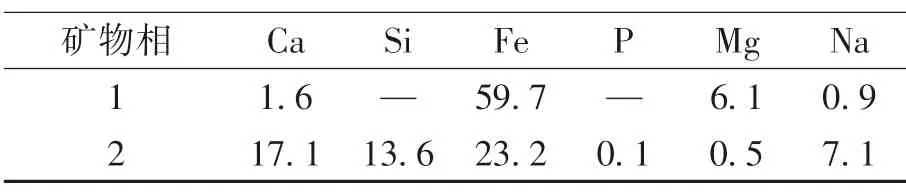

脱磷钢渣主要由三种矿物相组成,其形貌如图3 所示,成分如表2 所列.白色矿物相的主要成分为Fe2O3,几乎不含P2O5,为RO 相(图中“1”);灰色矿物相主要由CaO-SiO2-Fe2O3渣系组成,其中P2O5质量分数仅为0.3%,为基体相(图中“2”);黑色矿物相主要由CaO 和SiO2组成,也含有P2O5,而Fe2O3质量分数仅2.0%左右,为nC2S-C3P 固溶体(图中“3”).各脱磷钢渣中P2O5主要分布在nC2S-C3P 固溶体中,且磷在固溶体与基体相间的分配比超过30,说明通过分离nC2S-C3P 固溶体来去除渣中的磷是可行的.

图3 不同Fe2O3 质量分数的脱磷钢渣的EPMA 照片Fig.3 EPMA images of the dephosphorization slags with various Fe2O3contents

据表2 可知,Fe2O3主要分布在RO 相和基体相中,且随着渣中Fe2O3质量分数的升高,RO 相和基体相的组成变化很小;而nC2S-C3P 固溶体中P2O5质量分数增加,SiO2质量分数降低,表明增加渣中Fe2O3的质量分数能促进P2O5在nC2S-C3P固溶体中的富集,这主要是由nC2SC3P 固溶体中的2CaO·SiO2占比降低造成的.对于高Fe2O3质量分数的钢渣C,固溶体中P2O5质量分数达到了10.8%,与原始钢渣C 中3.0%的P2O5质量分数相比提高了3.6 倍.脱磷钢渣中P2O5和Fe2O3分别在不同矿物相中的富集为下一步分离渣中磷和铁提供了基础.

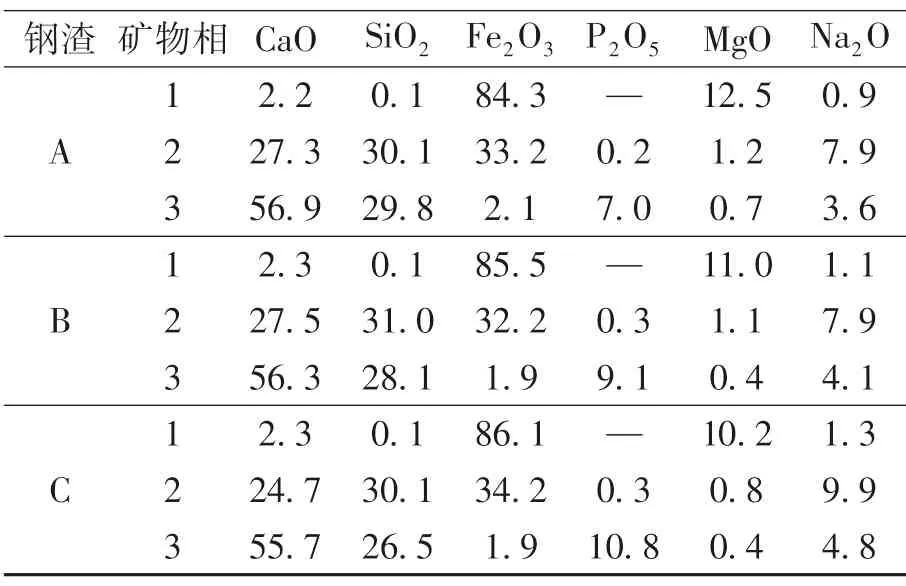

表2 脱磷钢渣中不同矿物相的化学组成(质量分数)Table 2 Chemical compositions of mineral phases in the dephosphorization slags(mass fraction) %

2.2 脱磷钢渣的浸出行为

酸浸后,根据浸出液中各元素质量浓度和溶液体积,利用公式(1)计算脱磷钢渣中主要元素M(M=Ca,Fe,Si,P,Mg,Na,下同)的浸出率RM:

式中:ρM为元素M的质量浓度,mg/L;V为溶液体积,L;mM为1 g 钢渣中元素M的质量,mg.

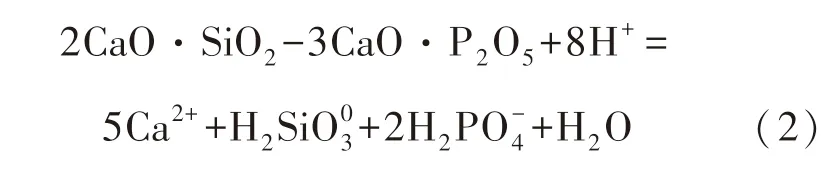

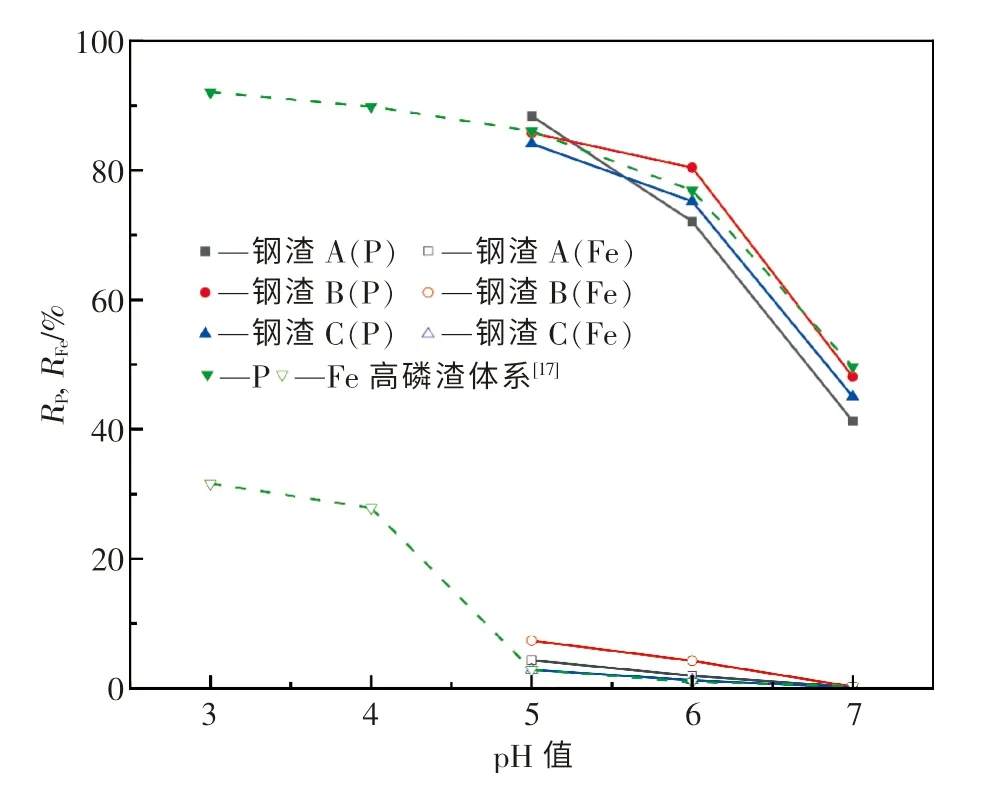

脱磷钢渣中磷和铁的浸出率随pH 值的变化规律如图4 所示.各钢渣中磷的浸出率远高于铁,表明nC2S-C3P 固溶体易溶解,而含铁矿物相难溶解.在pH =7 时,随着渣中Fe2O3质量分数增加,磷的浸出率略有提高,说明nC2S-C3P 固溶体的溶解不充分,并且铁较难浸出.当pH 值降至6时,磷的浸出率显著提高,其中高Fe2O3质量分数的钢渣C 中磷的浸出率接近80%,这是由于溶液中H+摩尔浓度增加,促进了反应(2)的进行[15]:

降低pH 值也促进了铁的浸出,但渣中Fe2O3质量分数越高,铁的浸出率越低,钢渣C 中铁的浸出率只有1.3%.当pH 值降至5 时,钢渣B 和C中磷的浸出率小幅升高,而钢渣A 中磷的浸出率显著增加,达到88.4%.该条件下,钢渣A 中铁的浸出率升高至7.4%,说明一部分含铁矿物相也被溶解,若继续降低pH 值,铁的浸出率将进一步提高[16].前期对高磷钢渣的研究发现[17],当pH值从5 降至4 时,磷的浸出率仅略微升高,而铁的浸出率增至27.8%,如图4 所示.因此,为了实现磷的选择性浸出并减少酸液消耗,pH 值应控制在5~6.

图4 脱磷钢渣中磷和铁的浸出率随pH 值的变化规律Fig.4 Change in the dissolution ratio of P and Fe from dephosphorization slags with pH

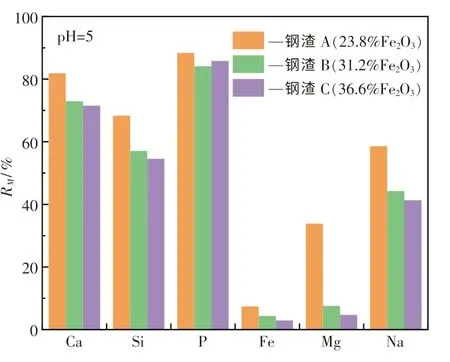

图5 为pH=5 时三种脱磷钢渣中各元素的浸出率.各脱磷钢渣中浸出的元素主要是钙、硅和磷,其中磷的浸出率最高,铁的浸出率最低,说明渣中大部分nC2S-C3P 固溶体被溶解,而含铁矿物相难被溶解,实现了磷和铁的有效分离.钢渣A中各元素的浸出率均较高,其中钙和硅的浸出率分别为81.8%和68.3%,而镁的浸出率高达33.8%.对于高Fe2O3质量分数的钢渣C,磷的浸出率为85.8%,而铁、镁等的浸出率最低,说明增加渣中Fe2O3质量分数能抑制含铁矿物相的浸出.

图5 脱磷钢渣中各元素的浸出率(pH=5)Fig.5 Dissolution ratio of each element from the dephosphorization slags at pH=5

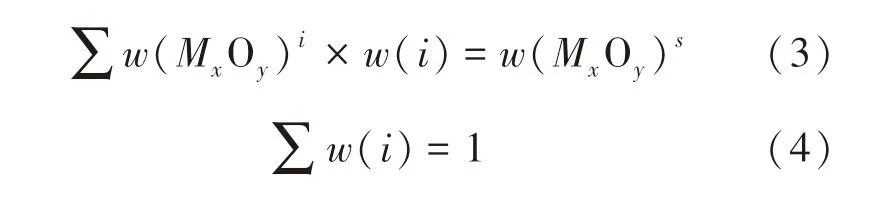

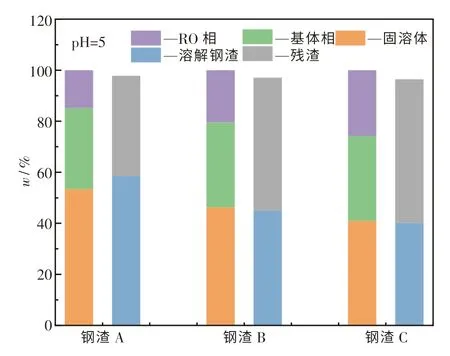

为了分析渣中矿物相的溶解行为,根据公式(3)和(4)计算了各矿物相的质量分数w(i):

式中:w(MxOy)i为矿物相i中氧化物MxOy的质量分数,%;w(MxOy)s为各渣中MxOy的质量分数,%.

将计算结果与pH =5 时溶解的钢渣和残渣的质量分数进行了对比,如图6 所示.随着渣中Fe2O3质量分数的增加,RO 相的质量分数增加,而固溶体的质量分数降低,基体相变化很小.这主要是由于渣中过多的Fe2O3在冷却过程中容易与固溶体中的2CaO·SiO2反应,形成少量CaFe2O4或Ca2Fe2O5[18],赋存于RO 相中,从而导致RO 相质量分数的增加和固溶体相质量分数的降低.钢渣A 中nC2S-C3P 固溶体的n值(2CaO·SiO2与3CaO·P2O5质量分数比)为5.8,而钢渣C 中n值为3.2,表明增加Fe2O3质量分数能降低固溶体中2CaO·SiO2质量分数,使得3CaO·P2O5在固溶体中占比增加,即提高了磷在nC2S-C3P 固溶体中的质量分数.

图6 渣中各矿物相的质量分数与溶解钢渣和残渣质量分数的对比Fig.6 Mass fraction of residues and dissolve parts,compared with the phase fractions of different slags

酸浸(pH=5)后,58.5%的钢渣A 被溶解,该值远大于固溶体的质量分数,说明除了固溶体外,一部分含铁矿物相也被溶解.高Fe2O3质量分数的钢渣C 的浸出率显著降低,只有40.2%,但也高于固溶体的质量分数,说明酸浸能有效去除渣中固溶体,而含铁矿物相的浸出较少,有利于残渣的循环利用.

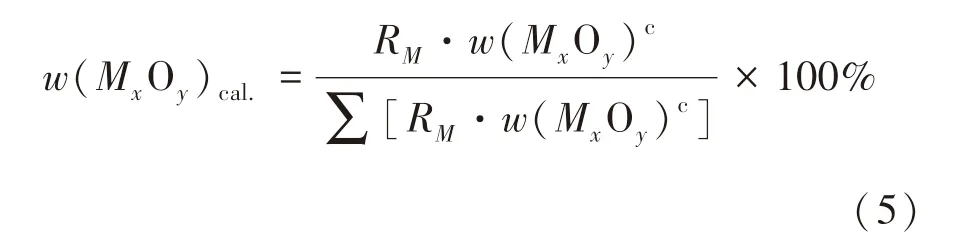

根据pH=5 时钢渣C 中各元素的浸出率,利用公式(5)计算了钢渣C 溶解部分的组成:

式中:w(MxOy)cal.为钢渣C 溶解部分中MxOy的质量分数,%;w(MxOy)c为钢渣C 中MxOy的质量分数,%.

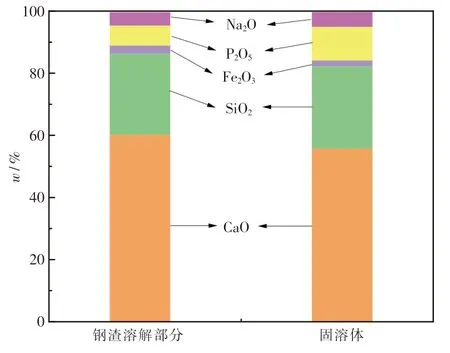

图7 比较了钢渣C 溶解部分与nC2S-C3P 固溶体的组成.溶解部分主要由CaO,SiO2,P2O5组成,而Fe2O3质量分数较低,与固溶体的组成很接近,表明钢渣C 中溶解的矿物相主要是固溶体.相比于固溶体,溶解部分中CaO 质量分数较高,而P2O5质量分数较低,原因是渣中少量基体相也被溶解,这与图6 的结果基本一致.

图7 钢渣C 中固溶体及其溶解部分的组成Fig.7 Comparison of composition between solid solution in slag C and its dissolved part

2.3 残渣的组成

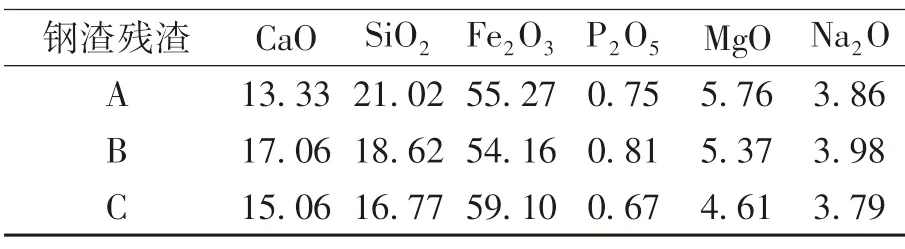

酸浸(pH=5)后,三种残渣的化学成分如表3所列.残渣主要由Fe2O3,SiO2,CaO 组成,其中Fe2O3质量分数均超过54.1%.与脱磷钢渣相比,残渣中P2O5质量分数显著降低,说明通过酸浸能溶解分离含磷矿物相,而含铁矿物相保留在残渣中.钢渣C 的残渣中Fe2O3质量分数最高且P2O5质量分数最低,更适合返回炼钢工序使用;同时,残渣中含有近4.0%的Na2O,当其再利用时,能提高渣的磷容,有利于铁水脱磷反应,促进磷在渣中的富集[19].

表3 酸浸(pH=5)后各残渣的化学成分(质量分数)Table 3 Chemical composition of each residue after acid leaching at pH=5(mass fraction) %

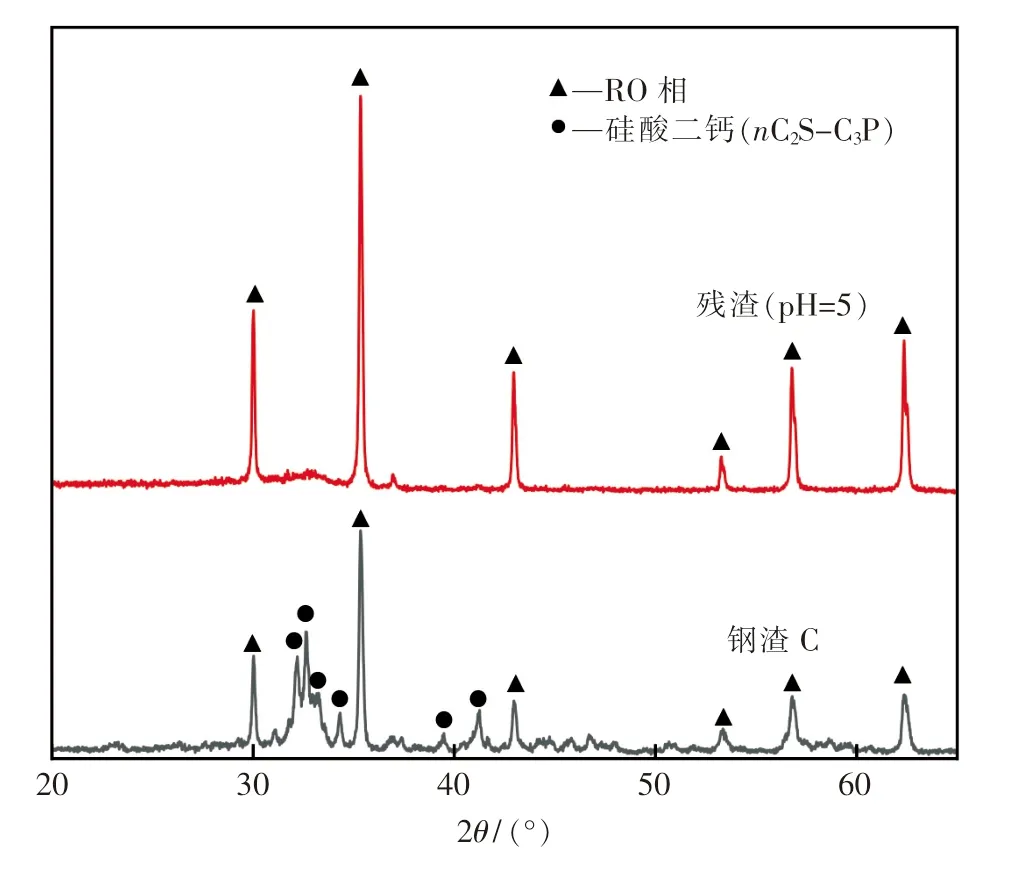

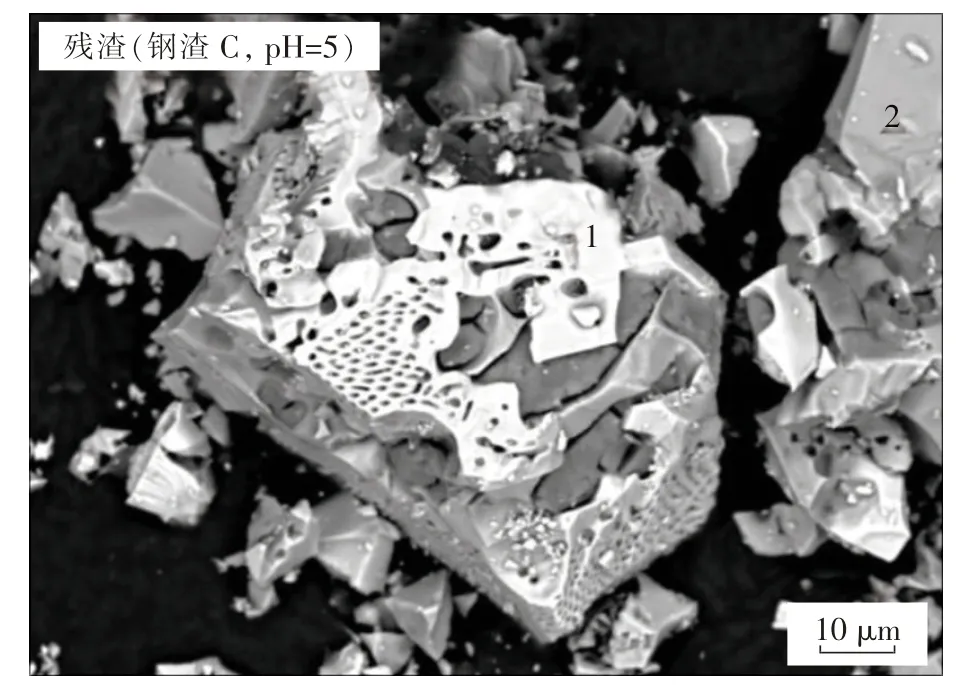

图8 为钢渣C 及其残渣的XRD 图谱.由于基体相为非晶玻璃相,钢渣C 中只存在RO 相和nC2S-C3P 固溶体的特征峰.酸浸后,残渣中固溶体的特征峰完全消失,只存在RO 相的特征峰,并且其强度增强,说明渣中大部分固溶体被溶解分离,而RO 相保留在残渣中,从而实现了渣中磷和铁的分离.图9 为钢渣C 的残渣表面形貌图,主要矿物相的化学成分如表4 所列.残渣表面只存在RO 相和基体相,两种矿物相中P2O5质量分数极低.此外,残渣表面发现了许多孔洞.这些结果也证明了钢渣中nC2S-C3P 固溶体被浸出分离.

图8 钢渣C 及其酸浸后残渣的XRD 图谱Fig.8 XRD patterns of slag C and its residue after acid leaching

图9 酸浸后钢渣C 的残渣的EPMA 照片Fig.9 EPMA image of residue of slag C after acid leaching

表4 残渣表面矿物相的化学成分(质量分数)Table 4 Chemical composition of each mineralogical phase of residue(mass fraction) %

总之,增加钢渣中Fe2O3质量分数能促进磷在固溶体中的富集,不仅能提高磷的浸出率,同时也能降低Fe2O3,MgO,CaO 等有价组分的浸出,有利于残渣的循环利用.

3 结论

(1)脱磷钢渣中磷的浸出率远高于铁;随着pH 值的降低,脱磷钢渣中磷和铁的浸出率均升高.在pH =5 时,钢渣C 中磷的浸出率达到85.8%,而铁的浸出率只有2.8%,表明大部分固溶体被溶解分离,而含铁矿物相残留在渣中,实现了磷的有效去除.

(2)增加渣中Fe2O3的质量分数有利于维持磷的高浸出率并减少含铁矿物相的浸出,进而减少铁的浸出损失.酸浸后,残渣C 中Fe2O3质量分数高达59.1%,且磷质量分数仅为0.29%,可作为炼铁原料或烧结配料再利用.