基于CANopen的大载荷车载自动调平系统设计

王好焱,徐志鹏,周柏林

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

在当今信息数据时代,雷达在现代通信中使用非常普遍,机动车载雷达到达预定位置后,必须要快速架设精确的水平基准.雷达天线平稳运转、精确探测飞行目标位置以及提高目标图像清晰度很大程度上取决于高水平度的稳定平台[1].以往国内雷达车座主要采用手动调整杆或液压千斤顶,通过目测气泡水平仪,由多人反复操作调节各螺杆支腿达到水平,这种方法水平精度低,而且需要多人配合操作.国外对电液式自动调平控制系统研究相对较早,于20世纪六十年代液压技术就开始走向成熟.随着总线技术、传感技术、伺服控制技术等在自动化领域飞速发展,机电式自动调平技术也广泛应用在车载雷达等机械调平系统中.

自动调平系统主要有机电调平系统和电液调平系统,其中机电式调平系统具有调平时间短、调平精度高、可靠性高等特点[2].由几何学的三点确定一平面可知,采用三点支撑的平台最容易调平.但这只是针对刚性平台而言,对于非刚性平台并不适用.在实际工程应用中基本不存在理论意义上的刚性平台,这样对非刚性平台的研究就很重要.在实际工程应用中,通常通过增加支撑的方式来提高平台的刚度.对于四点式平台,其支腿是按对称矩形方式布置,这种支撑形式具有稳定性好、抗颠覆能力强等优点[3],因此被广泛用于机动雷达天线座车.本文设计研究了基于CANopen总线的大载荷机电式车载自动调平系统,完成了电动缸支腿的结构设计、总线控制系统的硬件设计和软件设计、调平策略的研究以及调平测试等工作,实现了36 t的车载平台3 min内调平平面达到X≤0.05°,Y≤0.05°的自动调平.

1 总体方案

本文研究的车载调平系统选择基于CANopen总线的机电式、四腿支撑、自动调平的方式来实现,由执行机构伺服电机、传动机构齿轮和梯形丝杠、减速机、接近开关、控制部分等组成.其中控制部分由PLC、伺服驱动器、开关电源、总线拓扑分接盒、触摸屏、操作面板等组成.

调平控制系统以PLC作为主站控制器组态CANopen网络,负责整个CANopen网络的信息接收和指令发送[6].伺服驱动器和双轴倾角传感器作为CANopen网络的从站,驱动器负责接收主站的运动控制指令,同时将电流信号、电机运行状态、电动缸当前位置通过总线发送到主站[4-6];倾角传感器负责实时采集平台的姿态,并通过总线发送到主站,主站根据倾角传感器发送过来的平台姿态信息,判断平台的调平平面是否达到调平精度要求,从而控制电动缸支腿的运动状态.操作面板设计电源开关、手动/自动切换开关、一键调平按键、一键收回按键和紧急停止开关,负责控制调平系统的调平操作.自动调平系统原理图如图1.

图1 自动调平原理图Figure 1 Automatic ceveling schematic

调平系统上电后,电动缸支腿自动完成找零,开始等待一键调平信号.接收到调平信号后,控制系统进入调平模式,主站发送调平指令到各个从站,四条支腿以额定速度向下伸出,主站根据四个驱动器从站发送过来的实时电流的同步循环消息,判断点动缸支腿是否着地,避免产生“虚腿”现象.当四条点动缸支腿全部着地后,通过倾角仪采集的平台姿态消息,判断出平台的最高点,按照“逐高法”进行平台首次调平[7].首次调平后,为了使车身离地,进行车身离地行程补偿.由于车身行程离地补偿可能会破坏平台的水平状态,因此完成车身离地行程补偿后,控制系统根据平台姿态进行二次微调,以保证平台的水平状态.二次微调完成后,锁定四条支腿,平台一键调平结束.

2 硬件设计

自动调平系统的硬件主要包括机械结构和电气控制系统两部分,机械结构由车载平台和四条支腿组成,支腿由交流伺服电机、齿轮、梯形丝杠、减速机、接近开关等组成;控制系统包括PLC、伺服驱动器、双轴倾角传感器、人机界面和操作面板等.以PLC作为CANopen网络的主站,通过双轴倾角传感器反馈的平台姿态信息控制支腿运动,进行平台自动调平,直到平台的调平精度达到要求的水平精度.

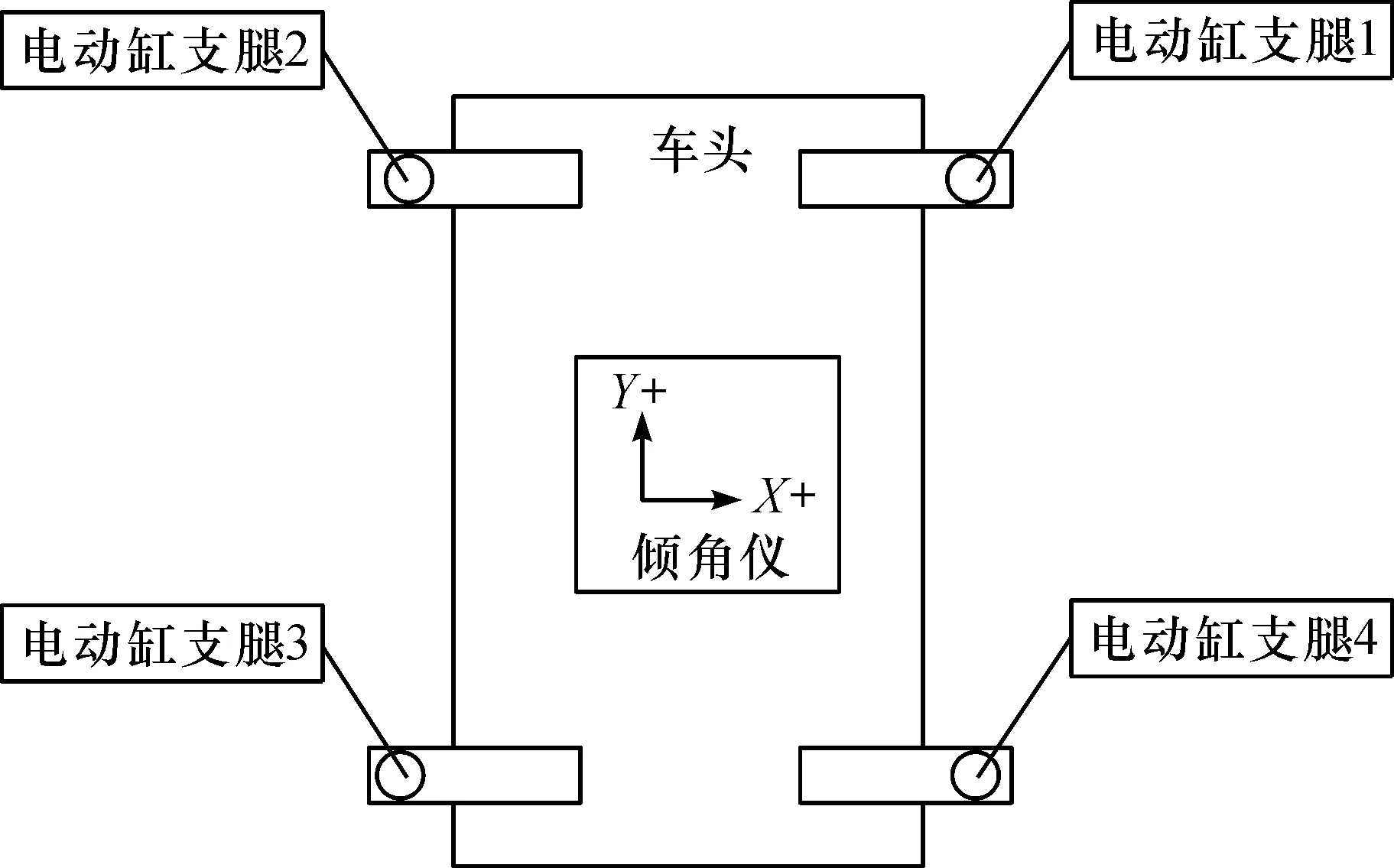

本文研究的自动调平系统采用四腿支撑的方式,四条支腿对称分布在车载平台的两侧,可以增强支撑的稳定性和抗颠覆能力.车载平台的示意图(俯视)如图2.

图2 车载平台示意图Figure 2 Vehicle platform schematic

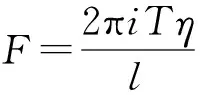

电动缸支腿采用非标设计,支腿采用垂直式结构,作动筒和伺服电机成90°布置.支腿由伺服电机、齿轮、梯形丝杆、减速机、接近开关等组成,齿轮、梯形丝杠、接近开关等组成作动筒,并设计有手动操作机构,能在失电状态下对支腿进行应急伸出或收回,其外形如图3.由于单腿承载9 t以上,由计算电机工作扭矩公式:

(1)

式(1)中:i为传动比,F为单支腿承载力,η为机械效率,l为丝杠导程,梯形丝杠的传动效率按η=20%计算.计算得6.9 N·m.伺服电机旋转,经过减速机后通过一对锥形齿轮带动丝杠旋转,丝杠旋转带动电动缸轴伸出或缩回.

图3 电动缸支腿外形图Figure 3 Outline of the electric cylinder leg

调平系统要求自动调平时间t≤3 min,调平精度X≤0.05°,Y≤0.05°,电动缸支腿行程为450 mm,额定速度不低于140 mm/min,最大速度不低于180 mm/min,单腿额定承载9 t以上,带限位开关安全保护.电动缸支腿的传动比为80∶1,选用的伺服电机额定功率1.45 kW,额定扭矩6.9 N·m,额定转速2 000 r/min.选用丝杠的导程为7 mm,电动缸额定速度为175 mm/min.电动缸支腿的推力方程为

(2)

经计算校核F>90 000 N,电动缸支腿承载力满足系统要求.伺服驱动器对旋转变压器信号输出的分辨能力为16 384 counts/r,即给伺服驱动器发送16 384 counts的指令相当于电机旋转一圈,电动缸支腿减速机的减速比为80∶1,丝杆导程为7 mm,理论上1 counts相当于丝杆前进5.3×10-6mm,由于减速机齿轮传动之间存在齿间隙以及丝杆和螺母之间存在的间隙,实际应用过程中并不能达到这么高的精度,现场实际测试数据表明电动缸支腿精度能够控制在0.5 mm以内,对该调平系统而言这样的精度已足够满足控制要求.选用旋转变压器作为伺服电机的反馈元件,相比于光电编码器,旋转变压器有着较高的可靠性.

本文研究的自动调平系统以PLC作为CANopen网络的主站,负责整个CANopen网络的信息接收和指令发送,是整个控制系统的核心元件.四个驱动器和倾角传感器作为从站组态在CANopen网络中,主、从站之间的信息交互通过总线完成.操作面板设计电源开关、手动/自动切换开关、一键调平按键、一键收回按键和急停按钮.电源开关负责调平系统的上电和断电;手动/自动切换开关作为手动和自动工作模式的切换信号;一键调平按键作为调平启动信号;一键收回按键作为支腿收回信号;手动/自动切换开关、一键调平和一键收回按键作为输入信号连接在PLC主站的输入点上[7].电机的运行和停止命令由PLC主站通过CANopen总线下发到各个驱动器从站;同时,驱动器从站的实时电流、实时位置、运行状态和报警状态以及倾角仪从站采集的平台姿态等消息通过CANopen总线上传到PLC主站,以完成车载平台自动调平和支腿自动收回等工作.

3 调平策略

在机电式调平系统中,通常选用“追逐式”调平法进行调平.“追逐式”调平法分为最高点不动、最低点不动、中心点不动和设定点不动几种方法.本文研究的车载自动调平系统,除了要将车载平台调平以外,还要求车身完全脱离地面(以车轮明显离地为准).因此选用“追逐式”最高点不动调平法进行自动调平,平台只升不降,使车身尽可能脱离地面.首先根据双轴倾角传感器发送回来的平台姿态信息,判断出平台的最高点,保持最高点的电动缸支腿不动,其余三条支腿开始追逐最高点,并计算出其它三条支腿距离最高点的位置误差,伺服控制系统根据各位移误差驱动电机转动一定角度从而使电动缸支腿进行相应的向上运动,最终达到最高点.在追逐过程中,平台姿态会不断向水平平面方向发生变化,即X、Y轴的倾角会不断减小.但是这种方法带来的问题是,在追逐过程中平台可能还没有调平,最高点已经变成了调节的三条支腿中的某一条,如果继续调节,平台将会越来越偏离水平状态.针对这一问题,在追逐过程中,控制系统需要通过双轴倾角传感器时刻监控平台姿态信息并进行最高点判断,一旦平台最高点发生变化,控制系统就将最高点的电动缸支腿停下来,用其余三条支腿追逐最高点,直到平台达到调平精度要求.

在进行预调平前,α和β满足小角度条件,则可以得出平台坐标变换矩阵

(3)

建立坐标系,则各支腿坐标为

1Pi=(1Xi,1Yi,1Zi)T.

(4)

在对平台进行调平前,先对其进行预支撑,假设平台X、Y轴初始角度分别为α0和β0,各个支腿的初始位置可表示为

(5)

令i=h,假设最高点为0Zh,则其它三支腿与最高点位置差为

ei=-β0(1Xh-1Xi)+α0(1Yh-1Yi).

(6)

平台最高点的判断与支腿和倾角仪的安装位置有关.以图2中支腿和倾角仪的安装位置为例,当X>0,Y>0时,支腿1所在位置为最高点;当X>0,Y<0时,支腿4所在位置为最高点;当X<0,Y>0时,支腿2所在位置为最高点;当X<0,Y<0时,支腿3所在位置为最高点.

由于三点确定一个平面,因此四点及多点调平面临的一个主要问题是虚腿现象.在四点调平系统中,可能会出现其中某一条腿受力很小或者悬空,这在调平过程中是不允许出现的.针对四点调平的虚腿问题,控制系统通过读取伺服驱动器从站发送过来的实时电流的同步循环消息,判断电动缸支腿是否着地,避免产生“虚腿”现象[8].具体实现过程为:接收到调平指令后,四条支腿以额定速度向下伸出,同时控制系统开始读取驱动器的实时电流消息,预先测试得到支腿的着地电流,比较支腿着地电流和实时电流的大小判断支腿是否着地.当确认四条支腿全部着地后,以“追逐式”最高点不动调平法对平台进行调平.

调平系统完成一键调平后,要求车身要完全脱离地面,“追逐式”最高点不动调平法在调平过程中平台虽然只升不降,但是并不能保证完成一键调平后车身可以完全脱离地面.因此自动调平系统在支腿着地完成首次调平后,对车身进行离地行程补偿,车身离地后进行二次微调以确保平台的水平状态.具体实现过程为支腿着地完成首次调平后,四条支腿以额定转速同时伸出设定的补偿行程,使车身完全脱离地面,为了防止在离地行程补偿过程中车载平台的水平状态被打破,在完成离地行程补偿后,控制系统会进行二次微调平以确保平台的水平状态.

4 软件设计

本文研究的车载自动调平系统软件设计分为控制设计和人机界面设计.控制软件以PLC为核心,负责整个CANopen网络的信息接收和指令发送.根据控制系统确定的调平策略,实现车载平台自动调平.人机界面主要用于接收控制指令,并显示平台姿态信息和各个支腿的运行状况及限位报警,同时设置手动控制功能用于调试等.

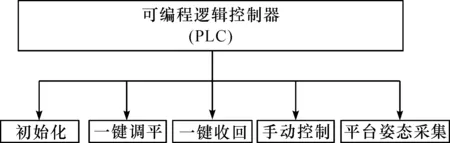

自动调平系统下位机软件总体框图如图4,主要设计系统初始化、一键调平、一键收回、手动控制和平台姿态采集等功能.初始化过程完成支腿上电自动找零,系统进入待机状态;一键调平完成车载平台自动调平,使设备进入工作状态;一键收回完成支腿快速收回.手动控制可以对各个支腿进行单独伸缩控制,用于调试或自动调平失败等极端工况.平台姿态采集完成双轴倾角传感器的数据读取和数据分析,判断车载平台是否已经调节水平.

图4 控制软件总体框图Figure 4 Overall block diagram of the control software

一键调平采用“追逐式”最高点不动调平法,控制系统根据驱动器从站发送过来的实时电流同步循环消息,确认四条支腿都已经着地,防止虚腿现象产生[9].然后根据倾角仪反馈的平台姿态信息进行首次调平.首次调平完成后,进行车身离地行程补偿.补偿完离地行程后,为了防止车载平台在离地行程补偿中水平状态被破坏,控制系统会进行水平状态确认,如果水平状态被破坏,将进行二次微调,以保证车载平台的水平状态[10].一键调平的程序流程图如图5.

图5 一键调平程序流程图Figure 5 Flow chart of a key leveling program

人机界面主要分主界面和手动界面.主界面显示平台姿态信息和各个支腿的运行状况及限位报警,如图6.手动界面可以对各个支腿进行手动控制和手动校零,同时也显示有平台姿态信息和各个支腿的运行状况及限位报警,如图7.

图6 HMI主界面Figure 6 HMI main interface

图7 HMI手动界面Figure 7 HMI manual interface

根据自动调平系统软件设计,编写控制程序并完成调试.本文选择10种不同的平台姿态对自动调平系统进行了实验测试,测试数据如表1.测试结果表明,本文研究的大载荷机电式车载自动调平系统可以在3 min内完成车载平台的自动调平,调平精度在0.05°以内.

表1 调平测试数据

5 结语

本文针对车载雷达快速调平的实际需求,设计并实现了基于CANopen总线的大载荷机电式车载自动调平系统,实现了总线多轴控制,完成了电动缸支腿的结构设计、调平策略的研究、控制系统的软硬件设计以及调平系统的实验测试等工作.通过实验数据表明,该系统自动调平时间小于3 min,调平精度在0.05°以内.