铜电解工艺改进

张春发, 杨俊奎

(青海铜业有限责任公司, 青海 西宁 810005)

1 铜电解系统设计概况

铜电解系统设计规模为年产标准阴极铜5万t,采用小极板短周期常规电解工艺,电铜质量符合GB/T467—2010标准中的Cu- CATH- 2标准(即国标标准阴极铜)。始极片采用钛母板生产,电解液净化采用连续脱铜、砷、锑、铋工艺,脱铜后液用搪瓷反应釜真空蒸发除镍。生产工艺流程见图1。

图1 生产工艺流程图

1.1 设计参数

铜电解系统设计参数见表1。

1.2 车间配置

主厂房长180 m,宽24 m,副跨长132 m,宽15 m。配置种板槽系统(56槽)和生产槽系统(336槽)二套循环系统, 每套系统独立使用一套硅整流。

电解槽七槽为一组,可单槽断电,也可以整组断电,操作简单、安全。

表1 铜电解系统设计主要参数

种板系统和电铜烫洗配置在厂房一侧,两条联动线机组、阳极板烫洗及残极挑选配置在厂房另一侧(有利于后续产能扩大需要)。

电解液循环系统配置在副跨,电解液净化系统单独配置厂房。

2 铜电解设备配置

因选择成熟的传统生产工艺,且生产规模较小,故设备选型宗旨为简单、实用且造价低。除关键设备板式换热器采用进口外,其余均为国产。电解槽全部采用钢筋混凝土,槽体内衬FRP,电解液贮槽采用FRP制作,电解液输送管道采用PPR材料,阳极泥输送管道采用PE材料,电解系统主要设备见表2。

3 生产过程实际情况

铜电解系统于2011年4月20日产出第一批电解铜,但局限于当时的操作水平、工艺等问题,电铜出现了以下问题。

(1)外观质量: 表面粒子尤其针刺粒子多,颜色发暗,存放三天后开始发黑。

表2 电解系统主要设备配置表

(2)始极片质量: 表面粒子尤其针刺粒子多,酥脆,只一个对折就断。

(3)电流密度、电流效率设计标准为260 A/m2、96%,实际为180 A/m2、90%。

4 工艺技术改进

随着员工操作水平的提升和工艺设备的改进,投产后的第二年,标准阴极铜的合格率达到了99%,电流效率达到了96%以上,始极片合格率达到98%以上,铜电解系统已达标生产。具体的改进措施详述如下。

4.1 循环方式改进

4.1.1 电解槽进液方式的改进

将底部进液改为上部进液。原设计中,电解槽内电解液循环采用的是底部进液方式,即间隔90 mm的Φ12 mm小孔进液,上部二端出液的方式。槽底进液底管上的小孔要求对正阴极,但在实际操作中,阴阳极的距离很小,很难对正,极易引起阳极泥吸附到阴极表面。采取的措施:取消底管,采用一端槽头上部进液,同时在另一端加溜液袋,底部出液,循环方式改进示意图见图2。

图2 循环方式改进示意图

改进后,电解液流动方式变为上进下出方式,电铜表面粒子明显减少,操作简洁。但进液方式改进后,浓差极化和温度差加大,详见表3。

表3 循环方式改变数据对比

应对Cu2+浓差加大、温差加大措施为:Cu2+浓度由40~45 L/g提高到48~50 L/g,温度维持在65 ℃左右。

4.1.2 生产循环低位槽的改进

原设计中,生产低位循环槽分A、B两槽,电解液同时回A、B 槽,又同时从A、B两槽中抽出,这种循环方式使电解液得不到及时沉降,空气不能及时排出,造成电铜表面从上至下长针刺粒子,且电铜上部经常出现气孔。生产循环低位槽原设计布置见图3。

图3 原设计低位循环槽布置示意图

改造后将高位槽溢流管,压滤回液管全部改到A槽的一端,与电解液回液管放在一起。往高位槽去的上液管改到B槽的另一端,确保低位槽中回液与出液路径最长。两槽的联通管增加到3根,距低位槽底部1.5米高, 低位循环槽改造示意图见图4。

图4 低位循环槽改造示意图

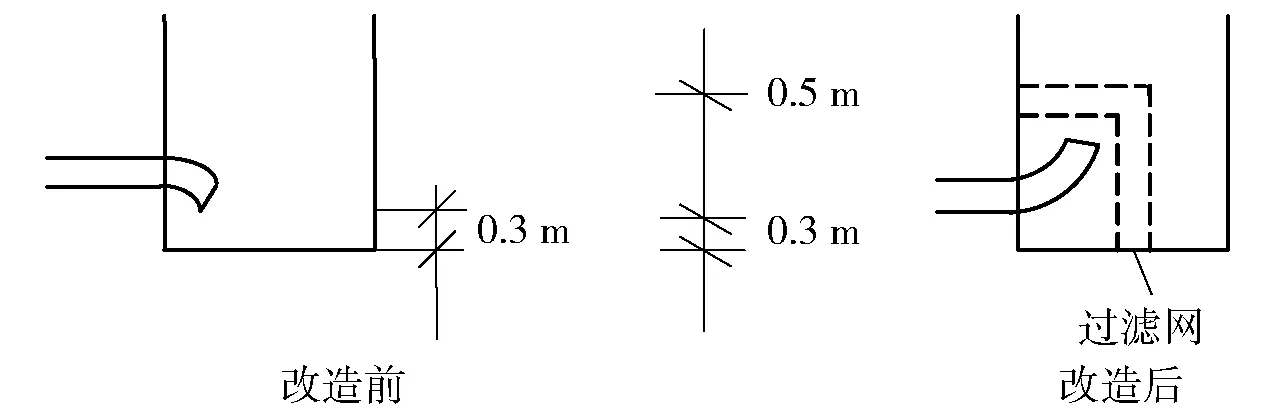

往高位槽去的上液管低端进液口由下喇叭改为上喇叭,同时在喇叭口处加装过滤网, 出液管底端进液口改造示意图见图5。

图5 出液管底端进液口改造示意图

改造后,效果显著,往高位槽去的电解液含阳极泥基本杜绝。

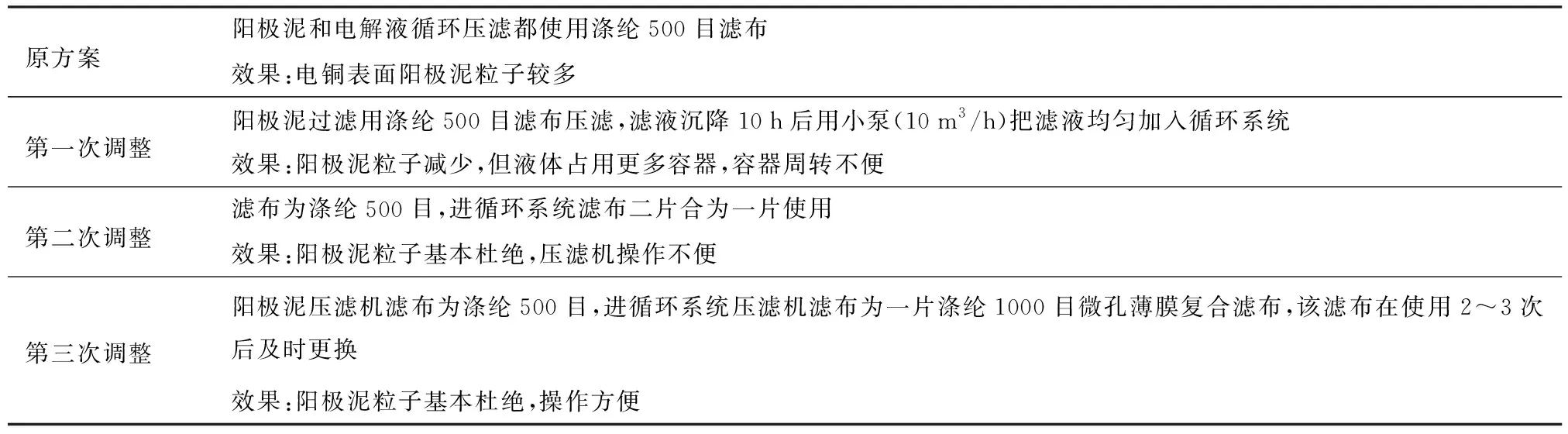

4.2 废液压滤方式及滤布的改进

对废液压滤方式及滤布的型号进行了改进,详见表4、5。

表4 压滤方式改进

表5 板框压滤机滤布调整方案

滤布型号改进后,电解液悬浮物含量有了明显下降,详见表6。

表6 电解液悬浮物对比表 mg/L

4.3 种板系统的改造

生产初期,种板系统一直独立运行,但存在很多问题。由于其电解液体积小,电解液组成不稳定,产出的铜皮经常出现脆、酥现象,合格率不足90%;阳极板使用第一个周期后,需要换到生产槽,增加劳动量;由于种板系统独立运行,电解液循环泵耗电量较大。为此进行了如下改进:

(1)停用种板循环泵。将种板系统循环管道同生产系统循环管道联通,取消种板系统,种板系统硅整流还继续使用。

(2)降低商品电解槽循环量。电解液循环量由设计值40 L/min降低到34 L/min。

(3)种板槽补加胶量。在种板槽的槽头适量添加胶量,达到增加铜皮强度的目的。

改进后,钛种板可随机放到任何一个新阳极板槽中,降低了劳动量,同时始极片的合格率达98%以上。

4.4 脱铜槽改为种板槽生产始极片

生产初期,由于电解液中的杂质不高,不需要启动净液车间净化电解液,但电解液中铜离子浓度始终在升高,为此要设置一定量的脱铜槽。在脱铜槽中,利用铜始极片做阴极产出电铜。这种工艺存在两个问题,第一,脱铜槽内电解液含酸浓度较高,表面酸雾与空气接触,在槽内阴极铜耳部与液面接触位置较容易发生断耳现象,形成不合格电铜,同时断耳电铜会砸槽砸设备,对玻璃钢电解槽影响较大,同时需要人工将断耳电铜捞起,岗位工人的劳动强度增大。第二,脱铜槽所产出电解铜不致密,表面疙瘩较多,物表质量不达标,部分板面较好可以销售的,但要降价销售,不能销售的只能二次熔炼,增加生产成本。为此进行了如下改进:

(1)常规铜电解生产工艺中,脱铜槽中的阳极为铅板,阴极为铜始极片,现调整为用钛板作阴极。

(2)在脱铜槽的槽头适当添加一些胶量(约100 g/t·Cu),增加铜皮的强度。

(3)因钛板表面积(0.775 m×0.915 m)相较于铅板要大,为保证脱铜槽的电流密度,适当调整了脱铜钛板槽的极距,极距由原来的90 mm改为100 mm,单槽40块阴极改为36块阴极。

改造后,脱铜槽不再产出不合格电铜,经济效益提高,成本降低,岗位员工的劳动强度降低。用钛种板作阴极生产的铜皮韧性相当好,且表面平整,不易长粒子,尤其适合做阴极吊耳。

4.5 阳极板泡洗和阳极泥冲洗方式的改进

生产初期,阳极板冲洗槽与阳极泥冲洗槽合在一起使用,这样做,虽然操作简单,但阳极泥中含铜却很高,通常达15%以上,且阳极泥销售过程中,铜的计价系数只能达85%,直接影响利润指标。

改造后,阳极板泡洗后的冲洗槽与阳极泥冲洗槽分开。两个冲洗槽分开后,阳极泥含铜下降到了10%~15%之间,阳极泥中金、银品位有所提升。单独回收的水溶铜(铜粉)重新配料生产阳极板,提高了经济效益。

4.6 电铜烫洗水的改进

由于当地生产用水含氯较高,在200~250mg/L之间,冬季有时高达600 mg/L。生产初期,锅炉用水未除氯,含氯高的生产用水对铁质设备有腐蚀,使蒸汽冷凝水浑浊,导致煮洗的电铜放置2天后颜色发生变化,开始慢慢发黑发绿,影响销售利润。

为此,锅炉用水配置一套可除氯的单级反渗透制水设备,使软化水经过该套设备处理后,含氯降到20 mg/L以下,达到使用标准。

设备投入运行后,蒸汽冷凝水变清,煮洗后的电铜颜色鲜艳,显玫瑰红色,客户对颜色的异议彻底杜绝,销售市场好转。

5 结论

本企业铜电解精炼工序通过抓工艺改进,使产品质量得到改善,工艺指标得到了提升,促进了单位生产成本的降低,值得推广。