硫系玻璃非球面透镜的模压温度与应力研究

曹 胜,朱勇建,范玉峰,王 宇,焦 洁,陈岁繁

(浙江科技学院 机械与能源工程学院,杭州 310023)

随着军工、检测等行业的迅猛发展,红外硫系玻璃非球面透镜的应用日益广泛[1]。硫系玻璃的透红外性能和成玻能力较好,故广泛应用于夜视系统中[2];非球面透镜相对于球面透镜成像质量更高,容易调整光学像差,便于优化光学系统结构[3]。非球面的传统研磨加工方式生产周期长、效率低、成本高,而玻璃模压成形技术(glass molding process, GMP)是在高温无氧环境下,玻璃呈现黏弹性状态,在模具型腔中进行压造作业,然后玻璃透镜在适宜的温度下退火冷却,冷却后即可投入使用。但是,模压成形制造技术对模具要求极高,运用试错法反复制造模具的方式成本极高。随着有限元数值仿真分析软件的开发和普及,有限元方法应用于仿真玻璃模压过程[4],通过对仿真结果的分析,指导模压试验的实现。在模拟过程中,涉及玻璃黏弹性性能测定及成形参数的选定等[5]。

为了突破传统磨削方法的局限性,Curatu[6]等使用精密模压方法大量制备红外镜头,提出硫系玻璃,最终结果显示测试透镜的成像质量和透射率都很优越;Cha等[7]分析了模压透镜表面的转变特性等,结果表明通过控制温度条件,能较好提高表面质量,增强红外成像效果。之后,Cha[8]等又研究了成形工艺参数对模具和透镜表面形貌的影响,发现冷却速度是影响较大的工艺参数,使得在最佳成形条件下,所形成非球面透镜曲线与模具曲线吻合度达93.4%之高。

随着有限元方法的普及,尹韶辉等[9]采用有限元方法对模压成形过程进行数值仿真分析,实现模压成形过程的可视化,克服了模压过程中玻璃模具处于封闭模压腔中不易观察的弊端;还研究了模压成形参数对轮廓偏移量的影响等。朱科军等[10]在数值仿真基础上,利用固定点斜轴磨削技术加工高精度模压成形用模具模压D-ZK3玻璃球,研究温度工艺对玻璃表面的的影响,得出较低的模压温度、模压速率、退火速率能提高质量较好表面的结论。

硫系玻璃熔点较低,能降低模压环境控制难度,提高模压表面成形质量的可靠性、稳定性,延长模压设备和模具的使用寿命。本研究采用有限元仿真对硫系玻璃IG5的模压过程进行仿真,并通过有限元仿真研究模压工艺参数对硫系玻璃表面质量的影响,再试验确定模压适宜工艺参数。

1 模压原理与模型

1.1 模压成形方法

模压成形方法主要有一步加热压造和分步加热压造[11],本试验所用模压机型号为HGLMOD-06,是三步加热式模压机,主要流程(图1)分为如下几步:1)预热。把玻璃毛坯放入模具型腔内,玻璃和模具形成组合体,模压机模造室充入N2流,创造无氧环境,防止模具被氧化,保护模具和玻璃毛坯。然后在预热1、2、3工位上用加热板加热模具,模具和玻璃之间通过热接触传热,使玻璃达到模压温度。本研究采用三步加热法,此加热方法过程中玻璃毛坯内外部温差比一步加热方式小,克服了玻璃模压一步加热易破裂的缺陷,如预热一至预热三所示,设置预热三工作站的温度与模压温度保持一致,此设计可以减小玻璃内外温度差,降低残余应力,提高透镜组织成分的均匀化。2)模压。下模具固定,在第4工位利用气缸驱动使上加热板下压,致使上下模合模。上下模仁同时挤压高温软化的玻璃,将模具的形状和高精度复制到玻璃表面上。3)退火。将组合体移至比压造温度稍低的5、6工位进行热交换,使玻璃温度缓慢冷却至玻璃退火点以下,可以有效降低残余应力。4)冷却。将组合体移至第7工位,使成形透镜和模具空冷至室温。

在模压制造中,需要控制很多工艺参数,如模压温度、压造载荷、模压速率[12]等,而不同玻璃的工艺参数不同,故寻求适宜工艺参数才能制造出精密的透镜。压造温度和压造时间在模造过程中最为重要,直接影响了镜片成形质量和生产周期。因此,先采用有限元方法(FEM)分析透镜的模压过程,研究工艺参数对透镜表面形貌的影响,探究最适宜模压工艺参数,指导模压试验的完成。

图1 玻璃透镜分步式模压原理Fig.1 Principle of stepwise molding of glass lens

1.2 模压成形理论

硫系玻璃是一种非晶体,常温下呈现硬脆状态。在室温下,玻璃性质随着温度的变化而变化;模压温度范围处于玻璃转变温度Tg以上,软化温度Sp以下,硫系玻璃呈现显著的黏弹性状态。此时玻璃主要变形行为是黏弹性变形,表现为蠕变和松弛。松弛是黏弹性材料受到一个突加恒定应变的作用,其应力随时间逐渐减小的一种力学行为,蠕变是黏弹性材料受到一个突加恒定应力的作用,其应变随时间逐渐增加的一种力学行为[13]。

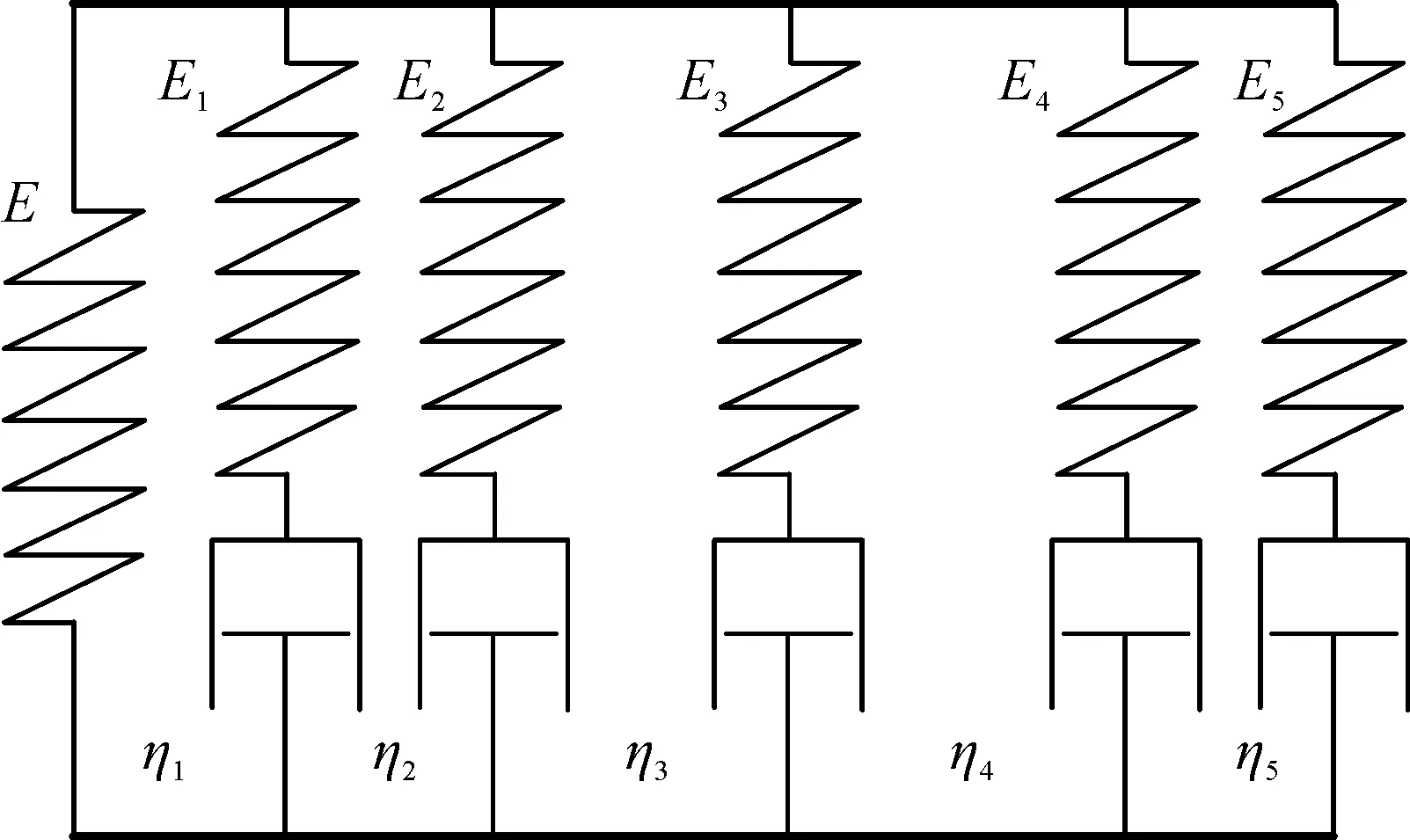

蠕变主要表现在模压工艺压造工作站,松弛主要表现在模压工艺退火工作站[10]。工程上常常使用黏弹性力学模型来描述蠕变和松弛,常见的有Maxwell模型、Kelvin模型、Burgers模型和广义的Maxwell模型,其中Maxwell模型是由弹簧和阻尼器串联组成,Kelvin模型是由弹簧和阻尼器并联组成,Burgers模型是由一个Maxwell模型和一个Kelvin模型串联组成。弹簧表示弹性行为,阻尼器表示黏性行为。研究表明采用五单元广义Maxwell模型反映玻璃压造和退火变形行为较适宜[10]。图2为五单元广义Maxwell模型,应力松弛方程为:

σ(t)=σ0×E-t(G/η)=ε0×G×E-t/λ。

(1)

图2 五单元广义Maxwell模型Fig.2 Five element generalized Maxwell model

式(1)中:σ为应力;t为时间;σ0为应力初值;E为弹簧弹性模量;η为黏滞系数;ε0为系数;G为松弛模量;λ为特征值。总松驰模量总量G(t)等于n个松弛模量的总和:

(2)

1.3 有限元模型及材料特性

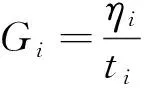

MSC.Marc是国际上著名的非线性有限元分析软件,具有极强的结构/热分析模块,尤其适合玻璃模型的这类非线性问题,能够模拟玻璃的蠕变和松弛。因此采用Marc软件来模拟玻璃的模压过程,从而得出最优的成形温度范围和模压速率。低熔点玻璃适合作为模压玻璃材料[14],本研究所采用的玻璃毛坯是IG5,玻璃透镜为双非球面,非球面设计如图3(a)。模具材料是WC-J05。玻璃IG5的材料特性如下:组成成分为Ge28Sb12Se60;转变温度Tg为285 ℃;成形压造适宜温度为310~325 ℃;热膨胀系数α为14.0×10-6/℃;热导率k为0.24 W/(m·℃);密度d为4.66 g/m3;比热容c为360 J/(kg·℃);杨氏模量E为18.3 GPa;剪切模量G为8 GPa;泊松比v为0.247。模具的材料特性如下:杨氏模量E为57 GPa;泊松比v为0.2;密度d为15.2 g/m3;热膨胀系数α为4.9×10-6/℃;热导率k为63 W/(m·℃);摩擦系数μ为0.2。

图3 IG5非球面透镜及有限元模型Fig.3 IG5 aspheric lens and finite element model

模压有限元模型采用AXISYMMETRIC,即二维轴对称模型,如图3(b)所示。由于非线性分析对单元边长比的要求较高,所以模型网格划分为四边形单元。玻璃透镜直径16 mm,厚度为3.99 mm。由于该模型为对称模型,故取二分之一分析,非球面透镜的1、2两面曲线满足非球面方程[15]:

(3)

式(3)中:R为非球面顶点处曲率半径;K为圆锥常数;A4~A12为非球面系数。1面作模压下表面,2面作模压上表面,1、2两面的非球面参数如表1所示。

表1 硫系玻璃非球面透镜的上下非球面系数Table 1 The upper and lower aspherical coefficients of the aspheric lens of chalcogenide glass

硫系玻璃为黏弹性体,用五单元广义Maxwell模型作为黏弹性变形模型;模具模仁定义为弹性体。模拟时,考虑玻璃、模具之间的摩擦和热交换。下模固定,上模低速向下运动,与模压机实际情况一致。

1.4 高精度模压试验模具

1.4.1 模具补偿研究

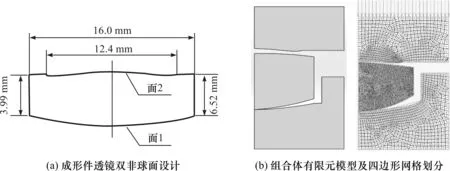

图4 压造阶段玻璃各离散点的位移云图及流动趋势Fig.4 Displacement cloud and flow trend ofthe discrete points of the glass atthe stage of compression

模具补偿是根据玻璃透镜在压造阶段前和冷却后的轮廓变化研究的。选取透镜上表面路径CE和下表面路径GF,作出两条路径上位移变化,可以明显地得出上下表面各部位的材料流动和位移走向。对模具补偿和成形后透镜残余应力预估具有参考价值。

图5 玻璃压造进行中上下表面位移坐标变化Fig.5 Coordinate change of upper and lower glasssurfaces in glass compression

在压造阶段进行中,玻璃材料中离散点的流动趋势大致是从上表面中心往边缘流动,上表面边缘往下运动到下表面边缘,再从下表面边缘流动到下表面中心位置,整体呈顺时针方向,如图4中箭头所示。折线图中CE路径上的离散点位移为正方向,即C往E,其中D点出现尖点,曲率半径较小,D点附近的离散点位移较大,导致附近区域应力较大,故设计非球面曲线尽量避免尖点。若尖点无法避免,则需在模具相对应位置多作补偿,并作相应的降低应力措施。而D点前后区域却出现应力低谷值,说明D点附近的材料往D点集中,导致D点应力集中。在GF路径上,材料离散点流动整体趋势是F往G,所以GF路径上离散点位移为负值,如图5所示。玻璃上下表面路径纵移偏向量的大小,为模具补偿提供极其有效的参考价值,有效提高模具的精度。非球面曲线尖点处的位移比较大,应力也大。所有设计非球面曲线,应尽量避免尖点。若尖点无法避免,则需在模具相对应位置多作补偿,并作相应的降低应力措施。

1.4.2 模具研究与测量

硫系玻璃的粗糙度Ra值和面形精度PV值的使用要求较高,不仅需要适宜的工艺参数,最关键的是还需要高精度高质量的模具作为技术支撑[16]。玻璃表面和模具表面类似于“子母版”的关系,母版模具表面精度越高,子版玻璃表面精度也越高,通常情况下,玻璃表面精度低于模具表面精度。

本次试验使用模具精度较高,PV值为132.8 nm,Ra值为18 nm,此模具精度在国内外都是领先水平。本研究所有PV值、Ra值均用Taylor Hobson公司型号为PGI1240的轮廓测量仪测得,图6为本课题组的测量设备PGI1240和模具实物图,图7为模具测量数据图。测试结果表明,峰谷值为0.132 8 μm,粗糙度为0.018 0 μm,面形精度为-0.059 8 μm。

图6 非球面测量设备PGI1240和模具Fig.6 Aspherical measurement equipment PGI1240 and mould

图7 模具测量数据图Fig.7 Data diagram of mold measurement

1.5 热边界条件和摩擦条件的设定

在压造工位前,预热工作站3与压造工作站温度保持一致,玻璃、模具模仁的温度保持同步。热边界条件为:

(4)

(5)

式(4)~(5)中:K是玻璃热导率;hM是透镜和模具之间的传递系数,与接触压力、接触面温度、摩擦系数等因素相关,通常取值2 800 W/(m2·K)[13];T是玻璃表面温度;TM是模具温度;hN是玻璃与N2传递系数,hN与氮气流速、流动方向、工作型腔等因素相关,通常取值20 W/(m2·K)[13];TN是氮气温度,玻璃和模具之间的摩擦可以看成恒剪切摩擦力,摩擦行为认为是各向同性,其表达式为:

fs=mτ。

(6)

式(6)中:fs是剪切摩擦力;τ是剪切屈服应力;m为摩擦因数。在数值模拟仿真分析中,玻璃与模具接触方式是黏弹性接触,设置m为0.2[17]。

2 有限元仿真温度分析和模压试验结果

硫系玻璃熔点较低,能降低模压环境控制的难度,提高模压表面成形质量的可靠性、稳定性,延长模压设备和模具的使用寿命[18]。本研究采用不同温度的有限元仿真与成形实验结果进行对比,研究温度工艺参数对模压应力和模压表面的影响。

2.1 不同温度下的仿真应力与模压试验结果

在高温模压过程中,玻璃和模具之间相互挤压,若模压温度太高,开模时玻璃和模仁会发生严重的黏连现象,影响透镜表面形貌,减少模具的使用次数,影响模具寿命;若模压温度太低,玻璃的流动性差,只能提高压造压力达到成形目的,但是硬脆的玻璃在过高压力下容易破损,损伤模具涂层,损坏模具。所以我们必须选择合适的模压温度,设定合理温度可缩短加压时间、降低负荷,并且模具要镀膜保护,作补偿处理。在转变温度Tg以下时,透镜未形成塑形变形;在变形温度At以上、软化温度Sp附近时,玻璃流动性优良,容易成形。而若太靠近Sp,又难以控制玻璃在自重下的变形,故通常将模造温度设定在玻璃转变温度上方25~50 ℃之间;IG5的转变温度为285 ℃,本研究选取了310、315、320、325 ℃这4种温度进行模压仿真分析,模压速率选用参考NBU-IR1玻璃最佳模压速率为0.1 mm/s[12]。

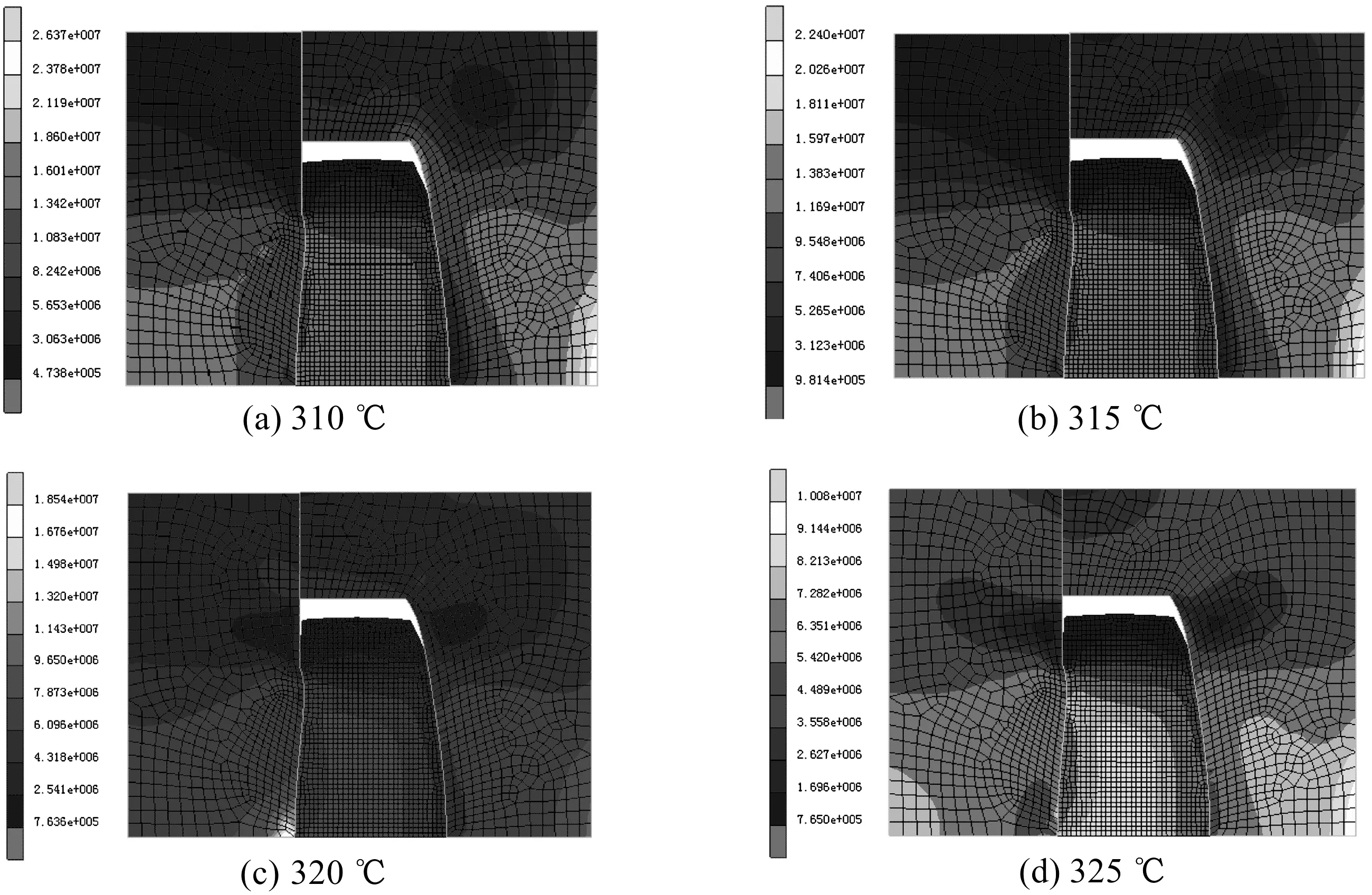

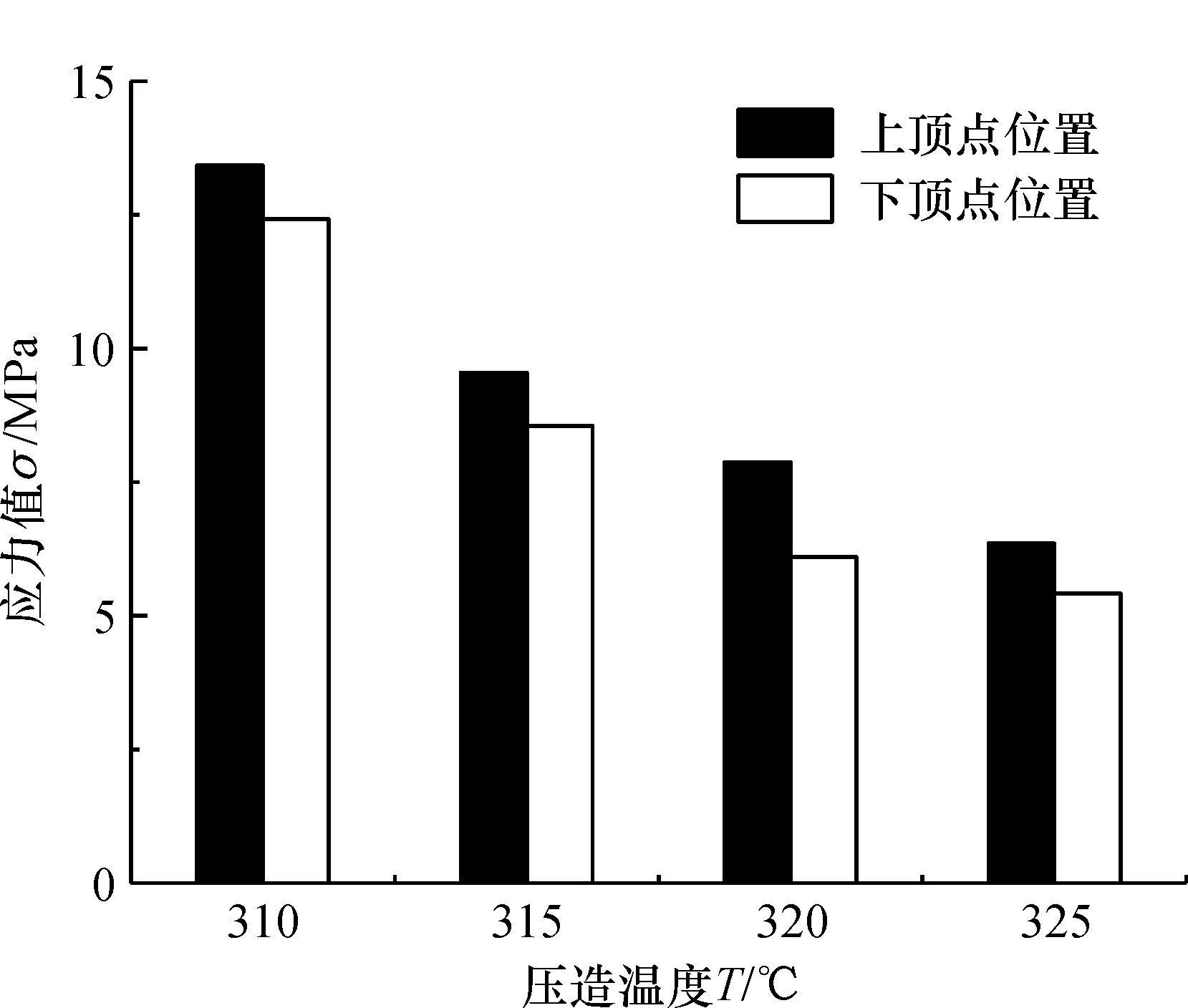

图8是玻璃仿真模压后,4种温度下的等效米塞斯应力的分布情况。4种温度下应力最大值分别是1.054e+8、2.637e+7、2.240e+7、1.008e+7。从图9可知,随着温度的升高,玻璃的最大等效应力随之减小,因为随着温度的升高,玻璃熔融体流动性大,变形量增加所需的应力减小,易于模压成形,所以等效应力值变小。模压仿真过程中,温度越高,残余应力越小。透镜中心区域上下表面的等效应力并不相同,上顶点应力值大于下顶点,总体来看,曲率半径越小,残余应力越大,这可能与透镜表面和模具表面瞬间接触有关,曲率半径小,瞬间接触局部点变形大,导致应力大。

图8 不同温度相同速率下的模压透镜的应力分布情况Fig.8 Stress distribution of molding lens at different temperatures when velocity being constant

图9 玻璃上下表面顶点应力图Fig.9 Top stress stripe of glass upper and lower surfaces

基于上述仿真研究,在310、315、320、325 ℃这4种温度条件下观测了模压后玻璃微观形貌,玻璃表面有一些凹坑和瑕疵,这是玻璃受高温再退火冷却过程中形成的瑕疵。图10为4种温度下模压之后的玻璃表面微观情况。

图10 不同温度下模压之后的表面微观情况Fig.10 Surface microstructure at different temperatures after molding

在试验过程中发现,并不是温度越高成形透镜表面质量越高。当温度达到330 ℃以上时,坏品率会显著增高,很有可能是温度过高条件下,模具和玻璃在开模瞬间产生黏连。在315 ℃附近,成形透镜质量较高,成品率稳定。图10为315 ℃温度压造60 s条件下模压成形的透镜。

依据美国军用标准MIL-PRF-13830B,有灰斑的元件为不合格元件,所有最大划痕的长度之和应不超过元件直径的1/4。在温度较低情况下,表面受压不彻底,很难模压出光洁清晰的表面,如图10(a)所示;而在温度过高情况下,玻璃成形透镜表面划痕、麻点较多,无法满足使用要求,如图10(c)(d)所示。

在315℃左右,成形透镜表面质量都较佳,如图10(b)所示。在此温度下,透镜表面瑕疵缺陷少,表面质量稳定,无较大划痕和麻点;粗糙度Ra值和面形进度PV值均能满足使用要求。可见,此温度工艺参数适宜。

2.2 玻璃和模具的残余应力分析

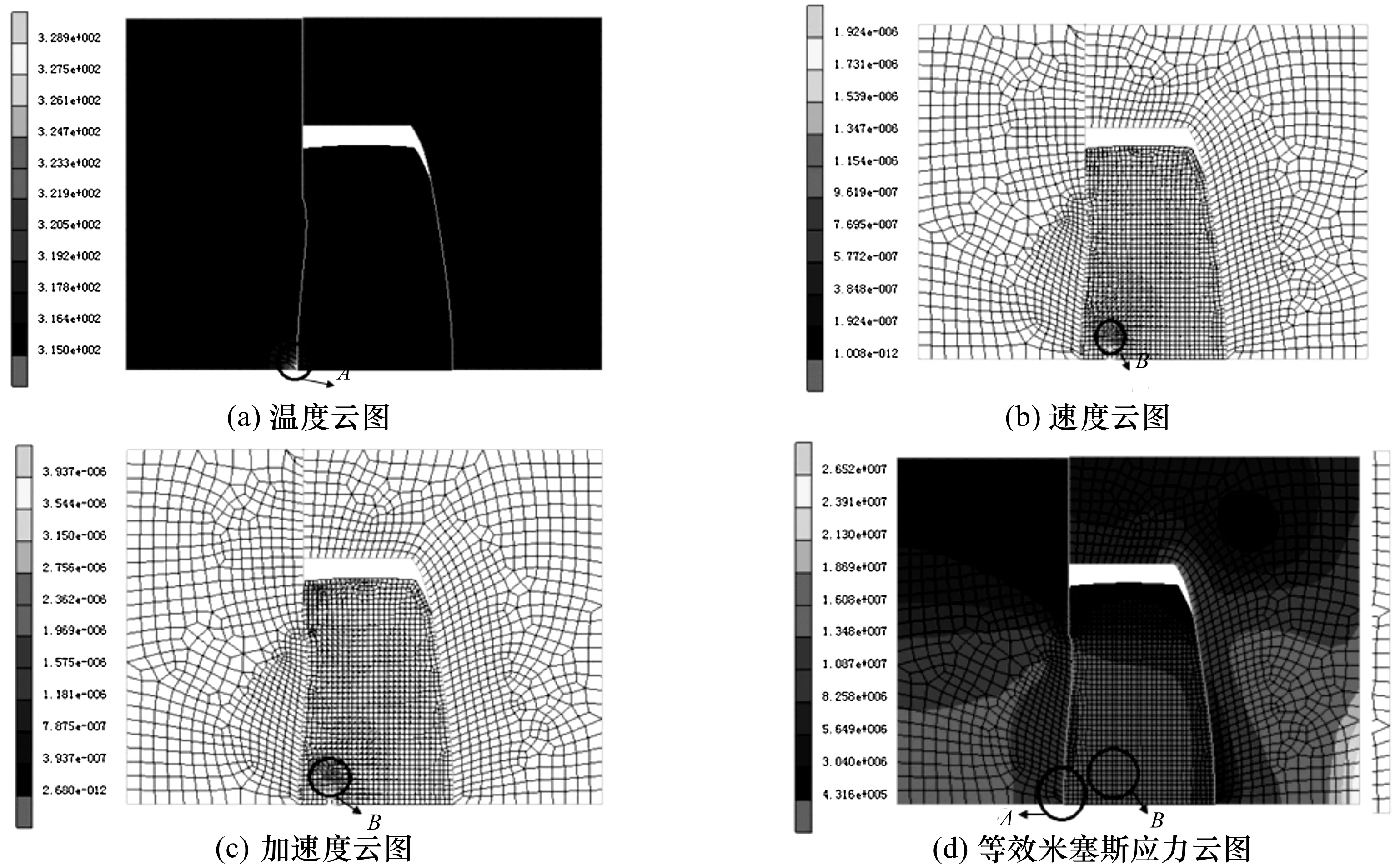

通过透镜模压仿真,还可以得出玻璃材料内部各离散点的温度分布、速度变化和等效米塞斯应力图,如图11所示。

图11 模压后硫系玻璃的仿真结果Fig.11 Simulation results of chalcogenide glass after molding

在模压过程中,当玻璃温度慢慢上升时,玻璃材料呈熔融状态,各点的位移和速度都呈现由中心向外的趋势。所以在玻璃边缘材料致密,冷却后边缘发生应力集中,产生较大的应力。这与试验过程中玻璃边缘容易发生破裂的现象吻合;从图11中还得知,边缘材料流动还和曲率相关,曲率越大,曲率半径越小,应力越大。

图11(a)中,在玻璃上表面顶点与模具接触区域A温度最高,这是因为在合模时,顶点较高,最早和模具接触,与模具摩擦时间最久,摩擦生热,导致上顶点局部升温。所以在试验中,有些透镜会出现上表面烧蚀现象。图11(d)中对应A区域的等效米塞斯应力值较大,这就说明材料模压温度会影响成形后残余应力大小,材料模压温度越大,应力越大;这可以指导我们在硫系玻璃模压实践中,尽量选取熔点较低的硫系玻璃,避免残余应力过大。图11(b)、(c)为模压后各离散点的速度和加速度分布情况,在上顶点附近的B区域,速度和加速度出现顶峰值,图11(d)中对应B区域的等效米塞斯应力值较大。这就意味着高温模压过程中,材料流动性影响成形后残余应力大小,流动性越大,应力越大。故应避免选取流动性过大的材料,否则会导致模压后透镜残余应力过大,或者还有玻璃和模具黏连的现象。

3 玻璃成形件结果

图12 模压成形的非球面玻璃透镜外观图Fig.12 Appearance diagram of aspheric glasslens in die forming

在315 ℃左右,成形透镜表面质量较佳,如图12所示。玻璃透镜两个表面成形质量优良,有光泽,表面质量稳定,无明显瑕疵和缺陷。粗糙度Ra值和面形精度PV值均能满足使用要求。

4 结 论

选择五单元Maxwell作为黏弹性模型,用MSC.Marc软件进行建模模压仿真分析,为模压试验提供指导,再利用模压机进行模压试验,得出如下结论:

1)在模压过程中,当玻璃温度上升时,玻璃材料呈熔融状态,玻璃大部分离散点的位移和速度呈由中心向外的趋势。所以玻璃边缘材料致密,冷却后边缘发生应力集中,产生较大应力。这与试验中玻璃边缘容易破裂的试验现象吻合;边缘材料流动还和曲率相关,曲率越大,应力越大。

2)高精度模具对玻璃表面成形至关重要,否则将很难判断成形玻璃表面瑕疵是模压工艺所致,还是模具本身缺陷所致。

3)模型仿真温度云图表明上顶点的温度较高,温度越高,残余应力越大;位移云图、速度云图、加速度云图表明上顶点附件区域材料波动较大,导致最终模压透镜在此区域的应力比较集中。

4)模压仿真过程中,温度越高,残余应力越小。但是试验过程研究表明,并不是温度越高,成形透镜表面质量越高,因为在温度过高条件下,模具和玻璃会产生黏连现象,影响透镜表面质量。硫系玻璃IG5的模压适宜温度为315 ℃左右。