基于云智能焊接管控的大数据分析系统设计

(上海腾焊智能科技有限公司,上海201109)

0 前言

焊接制造过程是一个复杂的非平衡的冶金过程,焊接接头的质量与焊接特征工艺参数息息相关,此外与焊接设备、焊接工装和焊接操作人员等各方面都有很大关系。目前焊接制造过程(如造船、核电、钢结构等行业)尚未实现自动化作业,仍为半自动焊,需焊工手工操作。一方面,施工作业人员的焊接水平存在差异,同时在施工作业时操作人员的情绪等也会影响焊接质量的稳定。即使在汽车制造行业,虽然采用机器人自动焊接,但是焊接制造过程尚未实现严格、真实的监控。为保障焊接产品的使用与运行,做到有据可查,焊接生产企业及焊接设备供应商等迫切需要对焊接过程工艺参数进行实时检测、记录和查询等,开发焊接生产作业过程的数字化、网络化管控系统成为当前该领域的发展趋势。

互联网、物联网和云计算技术的迅猛发展使得数据充斥整个世界。物联网是新一代信息技术的重要组成部分,解决了物与物、人与物、人与人的互联,实现了人与机器、机器与机器的交互。数据已经成为一种新的自然资源,亟待人们对其加以合理、高效、充分的利用。焊接过程中蕴含着海量数据,包括:(1)工艺参数信息,包括:焊接电流、焊接电压、送丝速度、保护气种类和流量等;(2)焊缝信息,包括焊缝长度、编号、接头形式、焊接位置、母材的材料与板厚、填充金属材料的牌号与直径、厂家等;(3)耗材信息,包括保护气体的厂家、填充金属材料的厂家、领用时间、领用数量、频次等;(4)人员信息,包括工人的工号、班组、培训情况等。这些数据蕴含着巨大价值,亟需探索其利用、开发和管理方法。

为解决上述问题,科研工作者开展了相关研究,整理和分析焊接生产数据,设计开发了基于Labview平台的群组化焊接过程参数在线检测系统[1]、基于Zigbee[2]、CAN 总线[3]、串口[4]等技术的焊接电源监测系统。近几年,国内外相关领域研究人员运用海量数据的存储与数据挖掘处理技术[5-7]开发出了焊接工艺数据库系统和专家系统[8],但针对焊接制造中种类繁多、数量庞大的多样数据,如何有效地利用和分析巨大的原始数据,使之转变成可利用的知识和价值,创建开放、共享、智能的焊接制造大数据分析系统仍较为少见。同时焊接企业车间全面信息化和数字化,将焊接设备、人员、物料、工艺、设计、试验等有机地结合在一起,采用统一规划和集中管理的数据库技术实现了焊机数字化网络化管控的数据组织和管理,并集成PDM、MES系统,向工业4.0迈进,对提升制造业实力、综合竞争力及企业的管理能力具有深远意义。

在此介绍一种基于云技术的智能焊接管控大数据分析系统,可以实现焊接设备状态实时监控、焊接参数在线控制、焊接数据海量存储以及焊接数据统计、分析。

1 系统架构

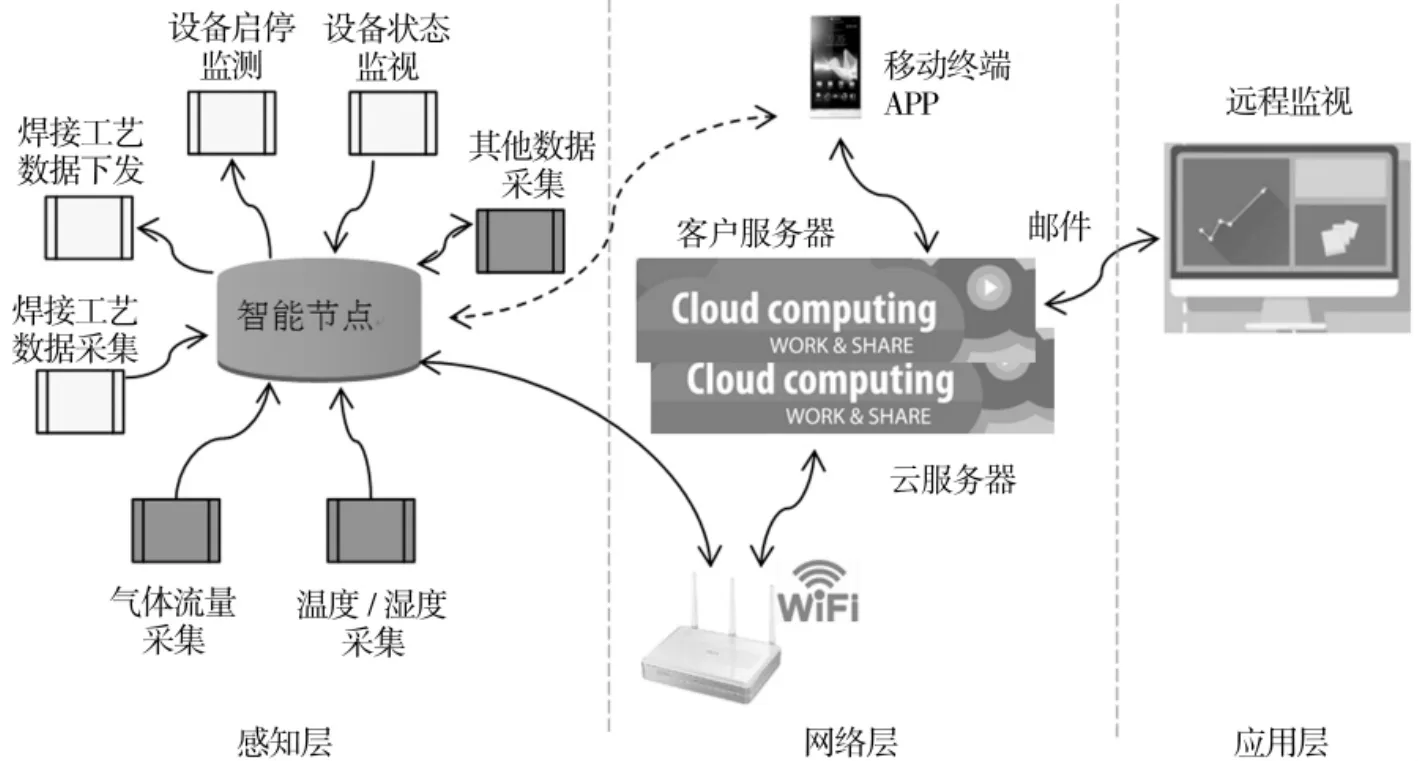

基于云技术的智能焊接管控大数据分析系统的总体结构如图1所示,采用物联网广泛使用的分层结构,自下而上分为感知层、网络层和应用层。

图1 系统总体架构

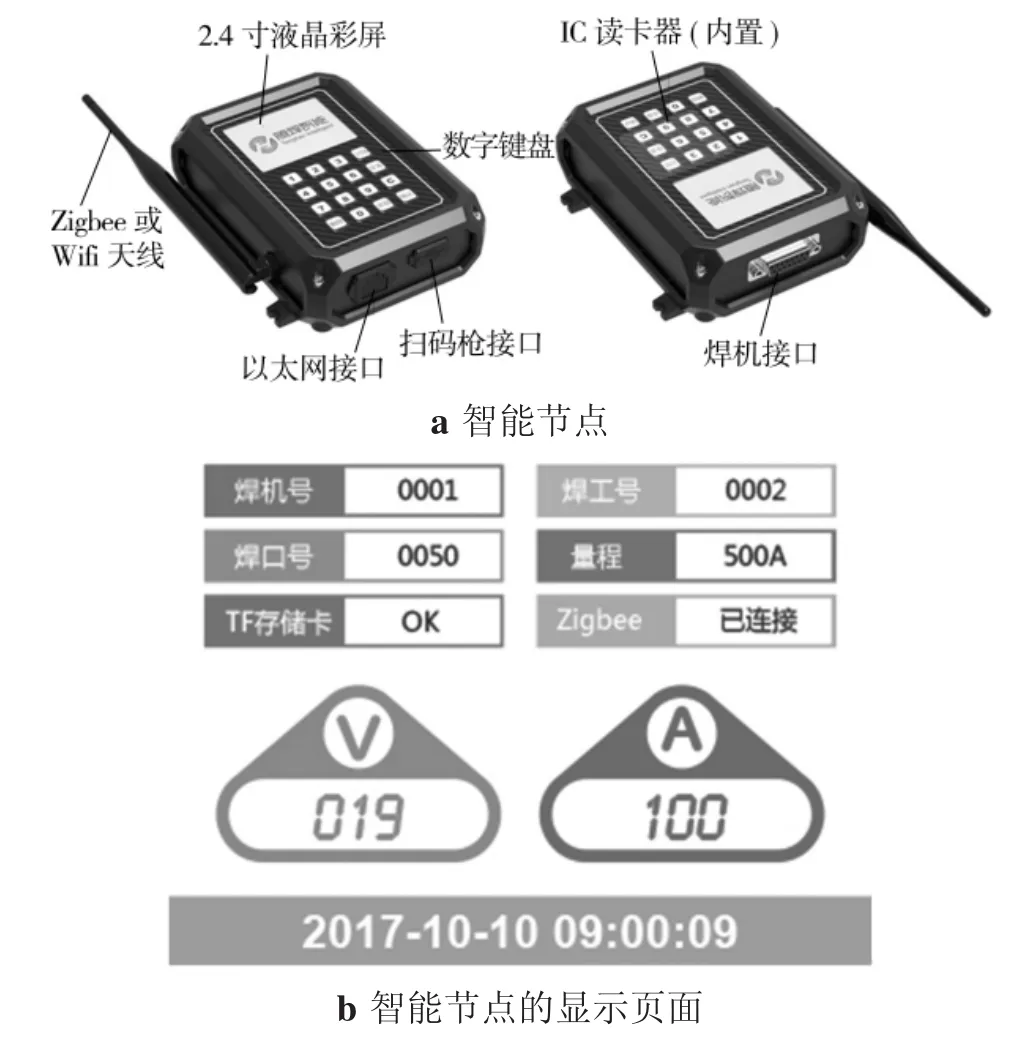

感知层的主要作用是实现现场设备与网络层的数据交互,其核心为嵌入式智能节点,具有以下功能:(1)接收来自远程管控系统的控制信号,如焊接工艺预设、焊接设备使用权限设置等;(2)具有传感系统,实现对焊接电源运行状态的监测,采集焊接过程中的关键工艺参数,如焊接电流、焊接电压、送丝速度、气体流量、环境温度、湿度等;(3)具有反馈系统,如按键或二维码扫描功能,用于记录焊缝信息、刷卡系统确认工人信息等;(4)具有显示与存储功能,存储采集的数据,满足设备运行若干小时数据连续记录容量,所设计的智能节点如图2所示。

图2 智能节点设计

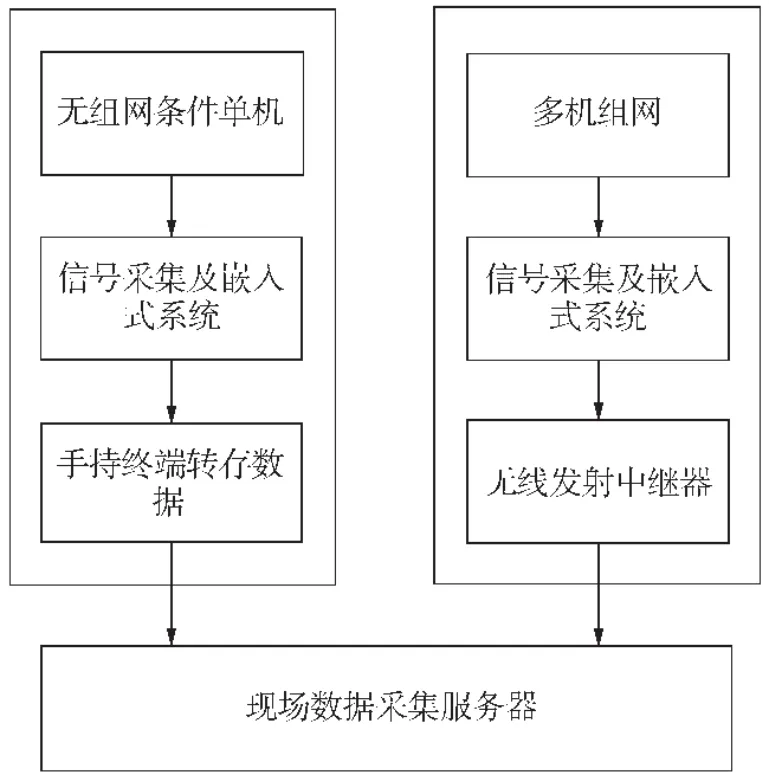

网络层提供了多种网络通信接口,通过无线/有线的通信方式将数据上传至网络交换设备,再通过路由器将数据上传至云服务器。手持移动终端也可以直接与智能节点通信,满足在屏蔽空间等特殊环境下的数据收集。云服务器提供数据库的备份、整合等功能。典型的网络层解决方案如图3所示。

应用层主要完成数据的分析、处理和存储,接入企业内网中的任意终端用户PC机,具有不同权限级别的用户(如班组长、工艺管理人员、厂长经理等)均可通过在浏览器中输入数据服务器的IP地址来访问焊接管控系统服务器,从而实现对焊接作业现场的远程监控。

2 智能化焊接管控系统的设计及优化

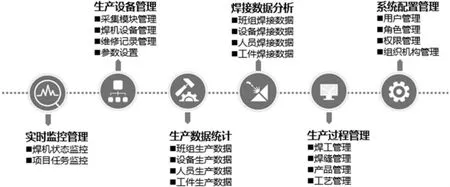

工业4.0时代下的焊接管控系统能够将焊接设计、焊接工艺规划、焊接设备、焊接作业人员,以及焊缝、焊材、耗材等均纳入数据库系统,实现人、机、物、料、法的全流程监控。焊接管控系统主要包括工艺管理、信息监控、产品管理、人员信息、车间管理、质量管理及系统设置等功能模块。主要实现的功能如下:

图3 网络层实施方案

(1)焊机的规范化管理,可以对焊机实施编组、编号控制。

(2)车间组织结构的建立,用户可以根据自身情况建立车间、班组的管理网络。

(3)派工系统,实现焊接任务、焊机和焊工的闭环控制和管理。

(4)工艺规范的远程控制,可以对数字化焊机(开放接口协议)实施规范控制。

(5)焊接信息查询,可以查询任何时段的焊接记录。

焊接企业的一般流程为:设计部门完成焊缝设计,下发给生产部门安排生产,作业区实现焊接生产,然后由质检部门进行检测。每个部门具有不同的数据源,数据要素既存在相互之间的关联性,但数据格式和内容的定义又存在一定的差异性,即数据要素或实体纷繁复杂,种类繁多。要构建合理的数据库,必须找出异构数据的集成方法,并以此来构建数据结构,满足应用程序或用户的业务需求。异构关系数据集成是以关系代数为理论基础,以消除存在于关系中的冲突为目的的关系运算。在关系模型中,数据对象及其之间的关系是通过单一的结构类型来描述的,关系运算的前提条件是必须具有相同的域。对于异构数据,相互之间的域不同,无法满足关系运算,要以关系代数为理论基础进行数据整合必须将异构关系经过变换得到同构的关系,然后按照关系代数的运算规则进行运算,从而实现数据集成[5]。

焊接管控大数据分析系统的功能如图4所示。

图4 焊接管控大数据分析系统的功能

每台焊机的状态数据以采样频率为1 s计算,200台焊机每天将产生5 760 000条记录,一个月将产生近2亿条记录。因此在数据库设计过程中,要考虑到实际企业中存在焊接实时监控及生产过程回溯对数据查询的需要,其实时性要求很高,且查询复杂,涉及海量数据等问题,从数据库物理存储位置或存储结构,以及为查询推荐合适的存取路径入手优化,从索引、物化视图和分区存储来优化数据库,进而改进整个系统的性能。在分析企业实际管理需求的基础上,数据库共设计了38张基表,用来保存生产过程涉及的焊工数据、焊缝数据、生产过程数据、质量评估数据、焊接设备数据以及焊机状态监控采集过程的焊接工艺参数和有效作业时间数据、焊接过程数据等。

3 数据库系统应用分析

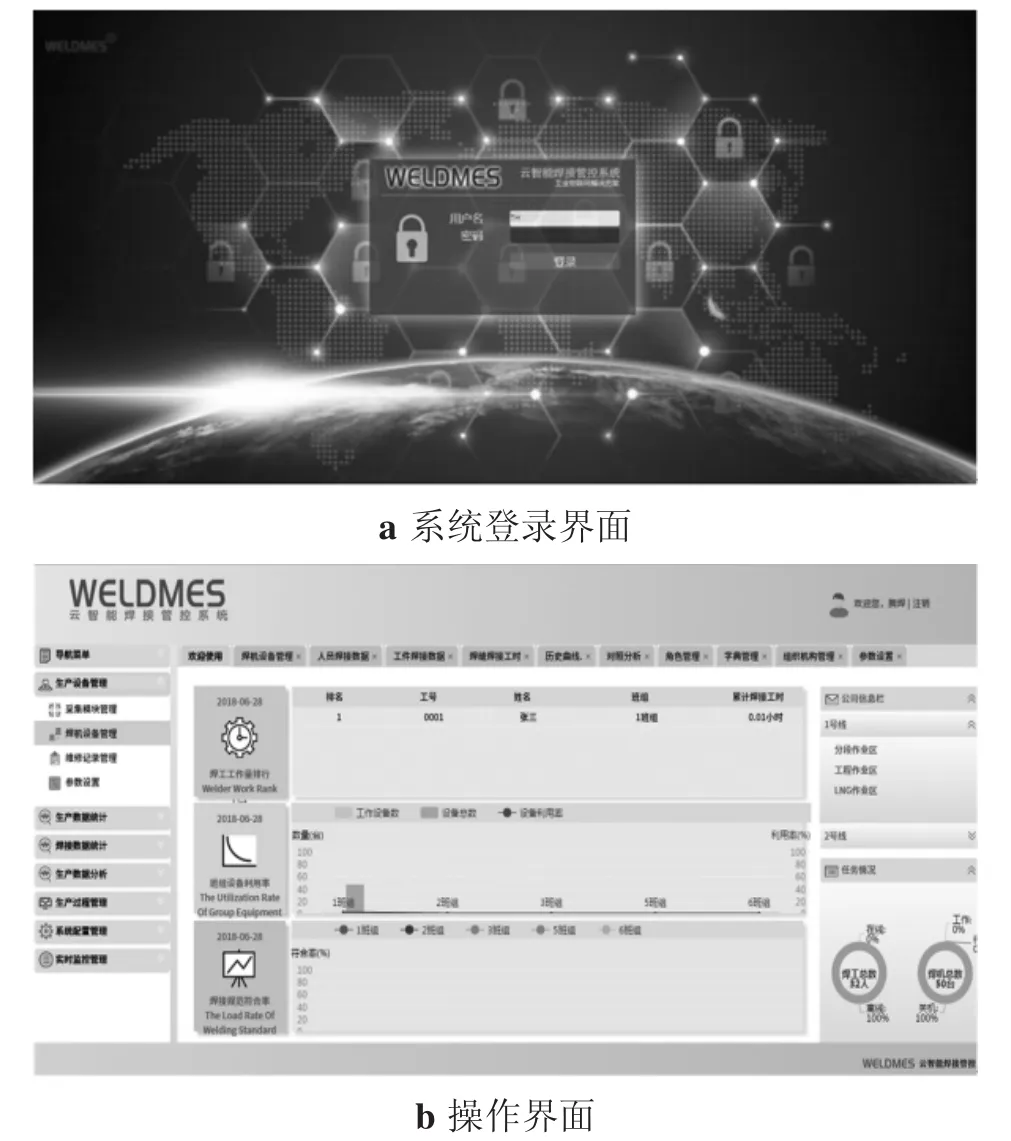

所设计的云智能焊接管控系统大数据分析系统采用B/S(浏览器/服务器)网络结构设计平台标准,除服务器外,其他访问系统的计算机都不需要安装任何软件,在局域网环境下,在浏览器地址栏中输入对应服务器的IP地址,然后输入用户名及密码后即可实现远程访问本系统。采用MySQL数据库(可与Sql server、Oracle通过 web services接口对接)。

通过该数据库的设计与实现及物理优化,实现了包括焊接设计、焊接工艺规划、焊接设备、焊接作业人员,以及焊缝、焊材、耗材等焊接数字化生产管控系统,提高了焊接生产管理能力;建立焊接生产全过程数据流,包括焊接作业任务规划分级分配、多类型焊接设备集中管控、作业人员、辅材耗材数据同步、焊接过程中的工艺参数自动预设与实时监控,焊接电流电压及状态实时控制,焊缝质量的实时在线检测等关键环节数据;构建焊接生产全过程实时及异步数据,实现每条焊缝从“派工→生产→评估→检测”的全过程数据链,形成焊接质量控制的完整闭环系统。

图5 云智能焊接管控系统

4 结论

所设计的云智能焊接管控系统实现了数据库的优化及海量数据存储,构建了符合焊接企业生产过程实际的统一综合数据库系统。该数据库系统可以实现生产环节的综合系统化管理和焊接过程中焊缝质量的客观评估,能够有效满足船舶制造、冶金机械等制造类企业实际焊接生产全过程管控的需求,可进行多焊机、多任务以及焊接质量的查询和管理。实践表明,该系统的可靠性和实时性良好,为集群化焊接设备和生产过程的网络化管控提供了有效手段。