钢铝自冲铆接工艺过程仿真与实验研究

张永强 ,伊日贵 ,付 参 ,鞠建斌 ,赵 阳 ,梁 端

(1.首钢技术研究院,北京100043;2.上海信聚信息技术有限公司,上海200127;3.安徽巨一自动化装备有限公司,安徽合肥230000)

0 前言

汽车轻量化是实现节能减排的重要途径,是世界汽车技术的发展趋势[1]。铝合金零部件的应用将大幅减轻整车质量,全铝车身能够使汽车整体质量减少50%。但是,高制造成本和复杂的生产工艺等因素限制了全铝车身的开发和应用。钢铝混合车身是未来汽车发展的主要方向。由于金属间脆性化合物的生成,传统电阻点焊无法实现钢与铝合金的连接,当前SPR自冲铆接是钢板和铝板连接的主要方式。目前,SPR技术已成为欧美高端车型制造中的关键连接技术之一,如福特F150钢铝混合车身使用了3 000个自冲铆钉。

天津大学[2]、昆明理工大学[3]进行了自冲铆试验研究;华东交通大学[4]研究了铝合金自冲铆接过程数值模拟;上海交通大学[5]采用试验手段研究了铆速对钢铝自冲铆接接头成形性能的影响。本研究主要采用仿真手段研究钢铝自冲铆接工艺过程,并与实验结果进行对比分析。

1 自冲铆接过程

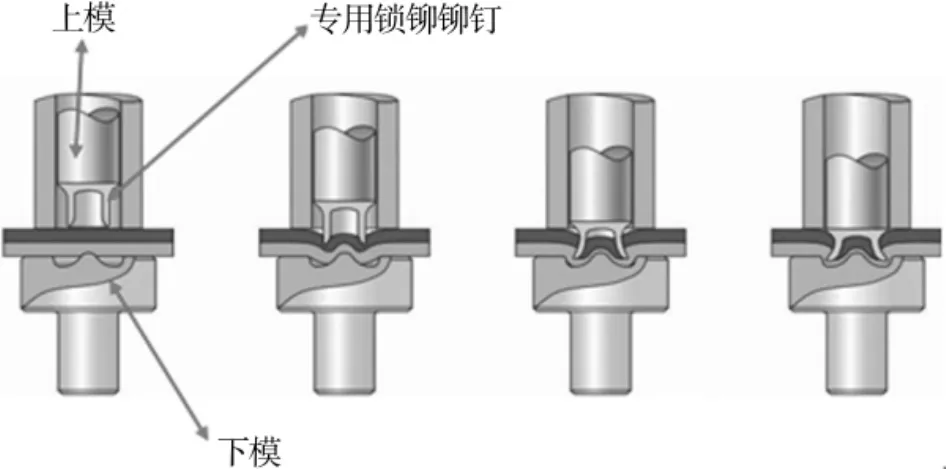

自冲铆接工艺过程如图1所示。压边圈向下压紧板料;上模向下运动,带动铆钉向下刺穿上层板料;在上模和下模的共同作用下,铆钉腿部逐渐张开,嵌入到下层板中,与下层板形成互锁结构,形成连接。

图1 SPR工艺过程示意

2 SPR模拟及结果

本研究主要基于SORPASR2D.joining软件,对自冲铆工艺过程进行数值模拟。软件采用有限元算法用于机械连接过程的模拟仿真,包括前处理、求解器、后处理以及材料数据库。

2.1 有限元模型

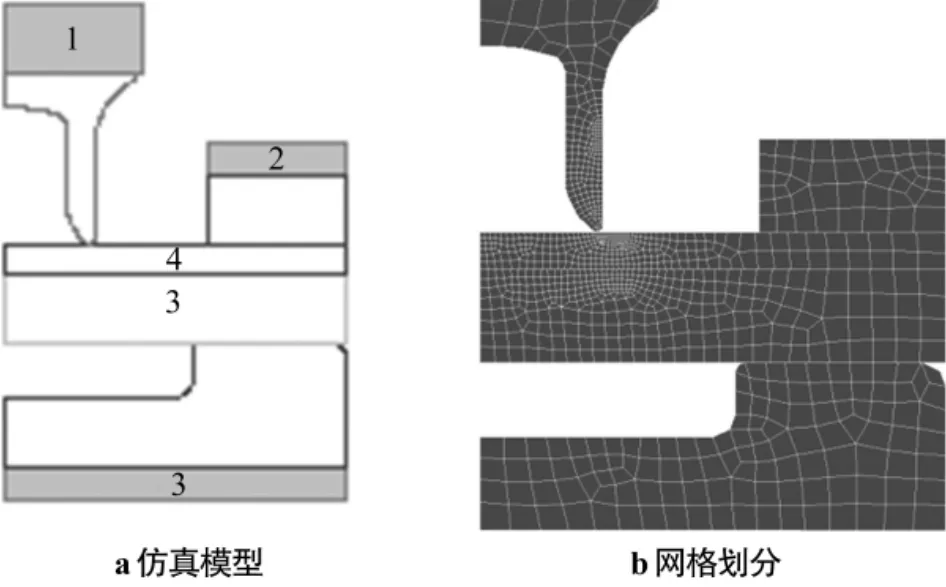

基于SPR工艺过程中铆钉、上模、下模、压边圈的轴对称结构,为提升计算速度,仅对其一半进行模拟,模型如图2a所示;后期显示仿真结果时,以对称方式自动补齐另一半。自冲铆工艺为钢板在上、铝板在下,上模压下速度为100 mm/s,铆钉为C5.3x5.0H4,模具为M260406,上层为0.8mm厚CR 2+Z钢板,下层为2.0 mm厚6111铝合金板。为兼顾计算速度和精度,网格单元数为1 037个,如图2b所示,其中铆钉腿部、铆钉下方板材有限元网格划分较细,其他部位网格划分较粗。

图2 SPR仿真模型及网格划分

2.2 仿真结果与分析

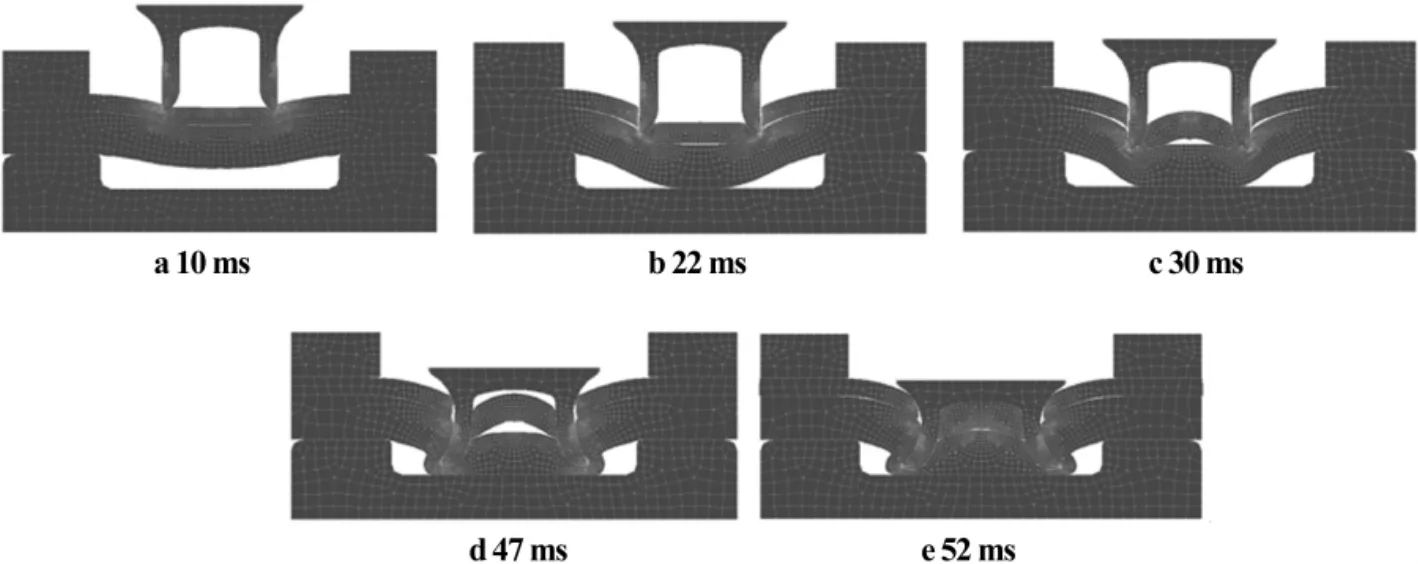

基于仿真结果,自冲铆接工艺过程如图3所示。上模以100 mm/s的速度向下移动,铆钉随上模下压,在压力作用下,上层钢板和下层铝板均发生向下的变形,铆钉腿部刺入上层钢板(见图3a);在仿真工况下,22 ms时铆钉刺穿上层钢板(见图3b);随后铆钉继续向下刺入下层铝合金(见图3c);随着铆钉继续下移,铆钉腿部逐渐张开,并嵌入下层铝板中(见图3d);当铆钉上表面与钢板上表面平齐时,仿真过程结束(见图3e)。

图3 自冲铆接过程模拟结果

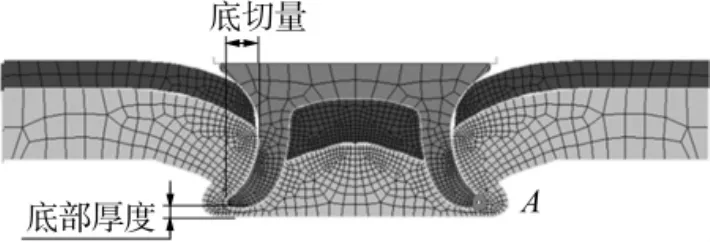

通过仿真得到的SPR接头断面形貌如图4所示,底切量和底部厚度分别为0.91 mm和0.23 mm。

图4 钢铝自冲铆接仿真结果

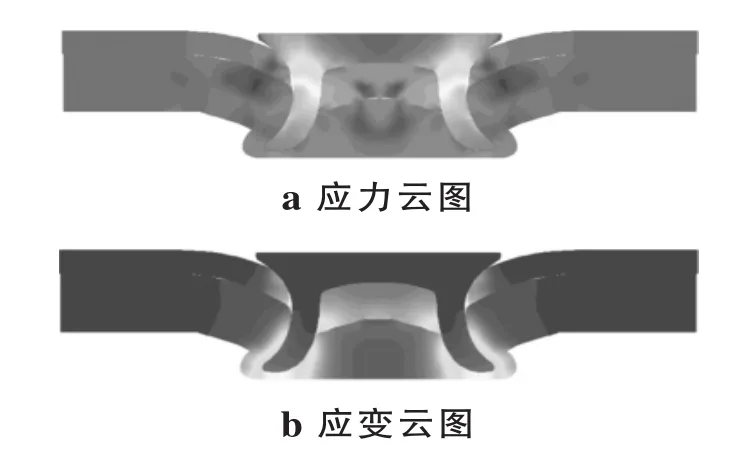

自冲铆接过程的应力、应变云图如图5所示。可以看出,铆钉腿部应力最高,铆钉腿部附近下层铝合金板的应变最大。

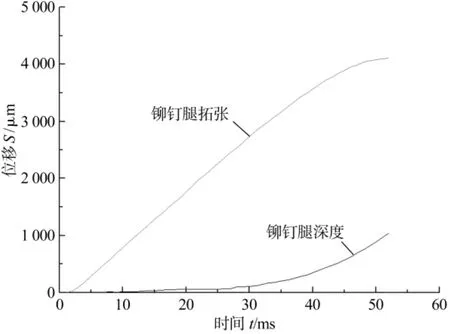

铆钉腿(图4中的A点)在深度方向的位置变化如图6所示。可以看出,在0~47 ms,铆钉角在深度方向的位移随时间基本呈线性变化,其移动速度与上模移动速度相近,约100 mm/s;在自冲铆接后期(47~52 ms),铆钉腿在深度方向的移动速度明显下降。铆钉腿在径向的拓张如图6所示。可以看出,在 0~30ms,铆钉腿在径向的拓张很小;在 30~52ms,铆钉腿在径向拓张速度急剧增加,与下层板之间形成互锁结构。

图5 钢铝自冲铆接应力应变云图

图6 铆钉腿在深度及径向位移时间曲线

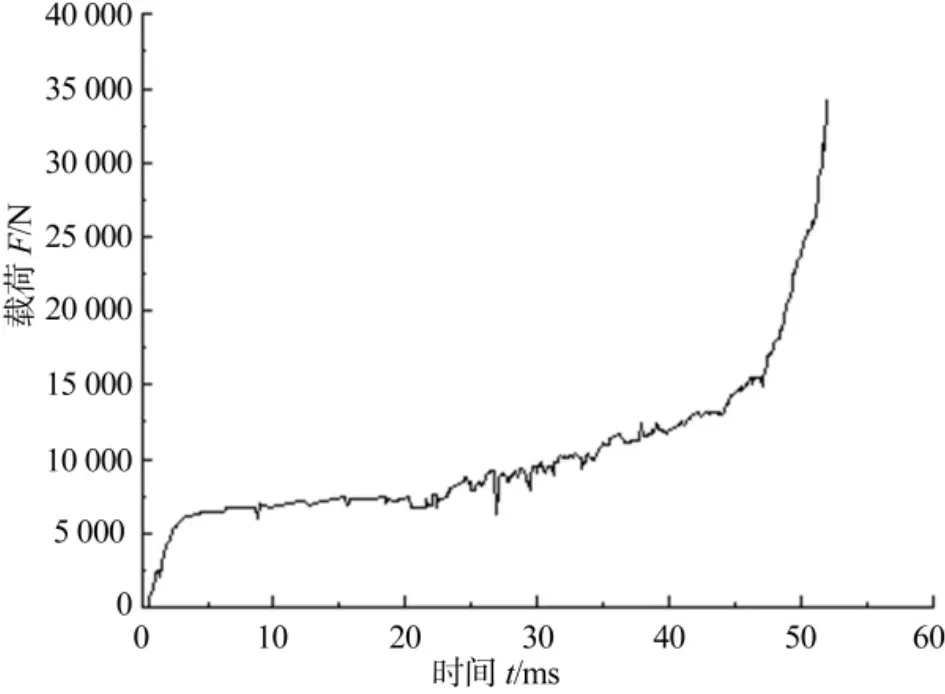

自冲铆接过程的载荷-时间曲线如图7所示。可以看出,在铆钉腿刺入上层钢板过程中,载荷快速增加至7 kN;随后在铆钉腿刺穿上层钢板、刺入下层铝板以及铆钉角扩张初期,载荷缓慢上升;直至47 ms铆钉腿向深度方向的移动速度急剧下降后,载荷急剧增加,最终达到最大值34.2 kN。

通过上述模拟分析得出结论:铆钉随上模一同向下运动,刺入上层钢板;至22 ms时,铆钉刺穿上层钢板;铆钉刺入下层铝板,至30 ms铆钉形状无明显变化;随后铆钉腿刺入深度增加的同时,开始沿径向加速扩张;至47 ms时,铆钉角深度方向的刺入速度明显放缓,主要以径向扩张为主,此时载荷急剧增加。

图7 钢铝自冲铆接载荷-时间变化曲线

3 试验结果与分析

为验证仿真结果的准确性,基于Tucker设备,采用与模拟相同的条件进行工艺试验,即选用C5.3x 5.0H4铆钉、M260406模具进行0.8 mm CR2+Z钢板和2.0 mm 6111铝合金的连接。对SPR自冲铆接头进行断面分析,测量头部高度、底切量和底部厚度。

试验结果如表1所示,底切量最小值0.8 mm,最大值0.885 mm,均值0.83 mm;底部厚度最小值0.26mm,最大值0.38mm,均值0.3mm。与仿真结果对比可知:仿真结果与实测数据的均值差异较小,仿真结果位于试验数据波动范围内。仿真与试验结果差异的主要原因为:试验过程中设定铆钉头部高度为0 mm,而铆钉头部高度的实测值为-0.19~-0.28 mm,与设定值和仿真条件存在一定差异。

4 结论

(1)采用SORPAS软件对DX52D+Z钢板与6111铝合金自冲铆接过程进行数值模拟发现,30 ms前铆钉形状无显著变化、主要刺入钢铝材料;30~47ms时,向下刺入铝合金的同时铆钉腿加速扩张;47 ms后铆钉腿迅速扩张、载荷急剧增加。

表1 钢铝自冲铆接试验结果

(2)模拟计算得到了底切量和底部厚度分别为0.91 mm、0.23 mm,与试验结果 0.83 mm、0.30 mm 接近,验证了钢铝自冲铆接仿真的有效性。