不锈钢氩-氦混合气MAG自动焊工艺

(上海航天设备制造总厂,上海 200245)

0 前言

活性气体保护电弧焊(MAG)具有焊接区保护简单、便于观察、熔深较大、生产效率高等优点[1-2],适合于中厚板金属材料的焊接。当使用富氩混合气体[φ(Ar)80%Ar+φ(CO2)20%]时,不仅具有氩气良好的保护性,同时具有氧化性,可以避免纯CO2气体保护焊的大飞溅,有效改善焊接劳动条件[3-4]。

氦气与氩气相比其热导率较大,在相同的焊接电流和电弧强度下电压高,电弧温度高,因此母材输入热量大、弧柱细而集中,焊缝有较大的熔透率。在厚板金属焊接中有较多的应用[5-7]。

对于不锈钢焊接来说,目前常规MAG焊的保护气体多为φ(Ar)98%+φ(CO2)2%或φ(Ar)98%+φ(O2)2%,大型厚板不锈钢焊接时会有效率低、熔深不足等缺点。CTB外盒体为超导馈线系统的主要部件,其主体结构为8 m×1.9 m×1.5 m矩形箱体,材料为40 mm厚度的304L不锈钢,由两块侧板、一块底板、一块顶板焊接而成,所有焊缝质量满足ISO5817-2003 B级标准要求。若采用常规MAG焊接该产品,焊接效率低,焊接量较大。

采用 φ(Ar)78%+φ(He)20%+φ(CO2)2%混合保护气体,以16mm厚的304L不锈钢为试板,对MAG自动焊进行工艺参数研究,以期获得满足产品要求的焊缝质量,为厚板不锈钢的高效焊接提供借鉴。

1 试验设备及方法

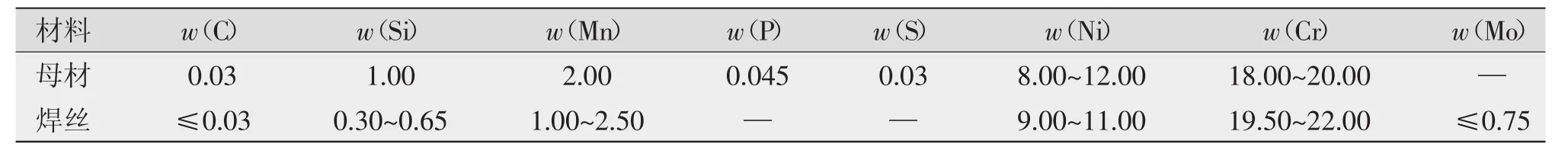

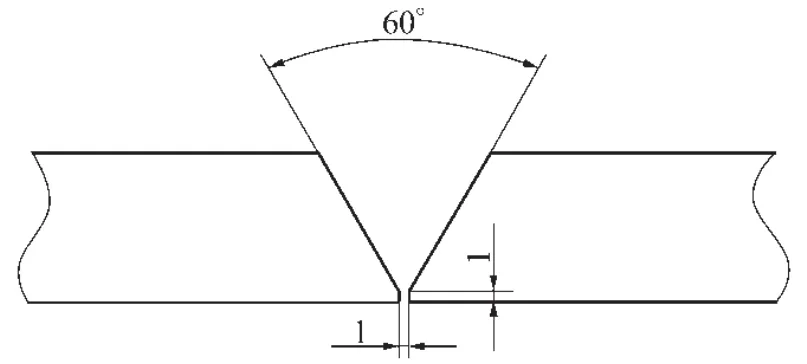

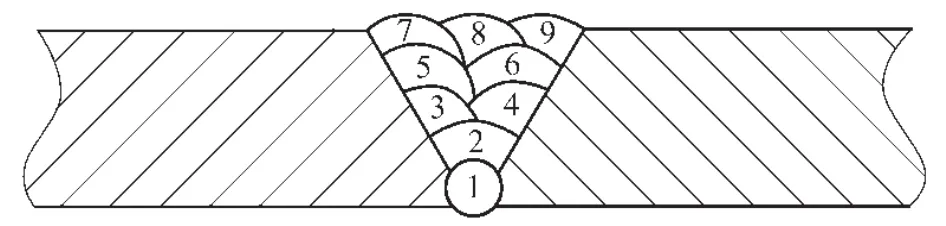

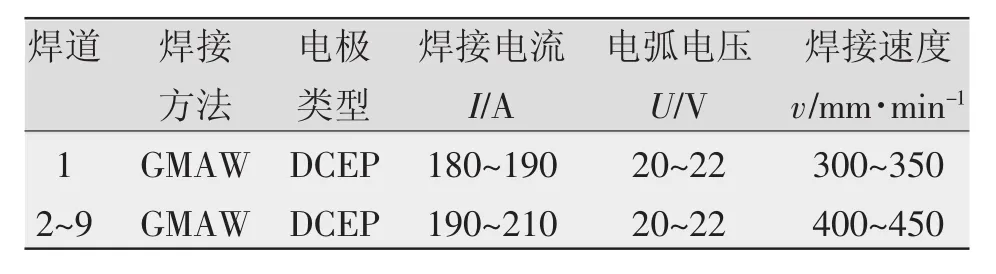

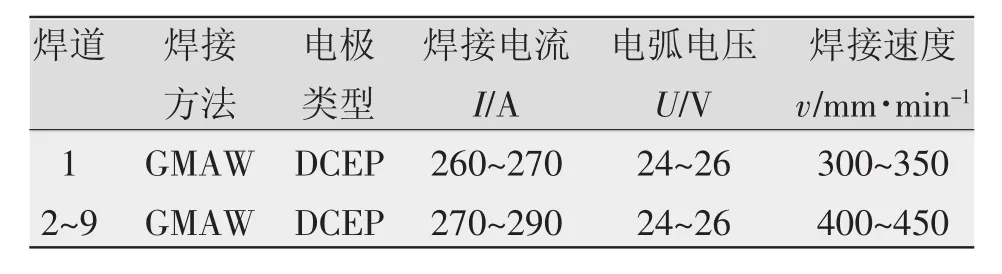

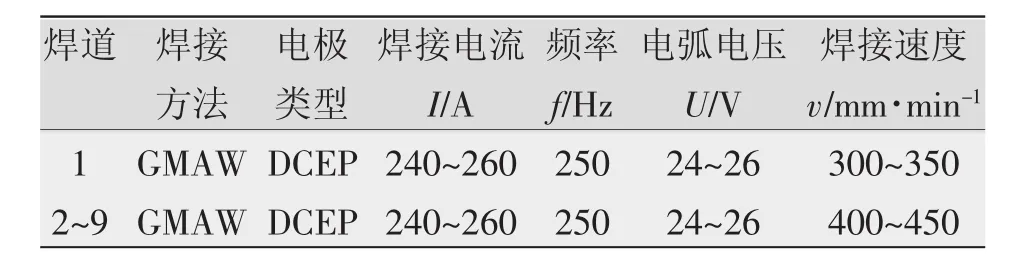

试验板材为304L不锈钢,规格400mm×200mm×16 mm,V型坡口对接形式,单面焊双面成形,如图1所示。焊丝采用ER308L,直径φ1.2 mm,母材及焊丝的化学成分如表1所示。保护气体采用φ(Ar)78%+φ(He)20%+φ(CO2)2%混合气体,焊接层数及焊接工艺参数如图2和表2所示。

表1 母材及焊丝材料的化学成分Table 1 Chemical composition of the parent metal and welding material%

图1 焊接坡口示意Fig.1 Schematic of welding groove

图2 焊接层数示意Fig.2 Schematic of welding layer

表2 焊接工艺参数Table 2 Welding parameters

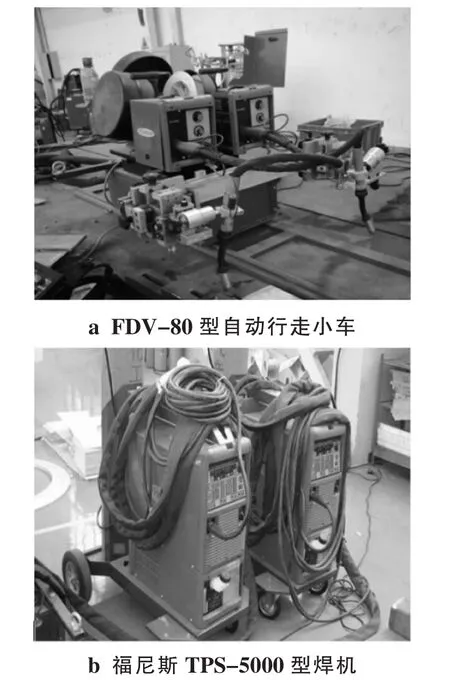

为了能保证产品焊接效率,采用福尼斯TPS-5000型焊机及FDV-80型自动行走小车搭建的焊接系统进行焊接,如图3所示。福尼斯TPS-5000型焊机为完全数字化、微电脑控制的逆变电源焊机,可实时监测实际参数值;FDV-80型自动行走小车通过4轮驱动实现焊机的拖动,通过FRC-40远程控制单元实现焊接过程中远程遥控。焊接完成后对试板进行X射线探伤。

2 试验结果及讨论

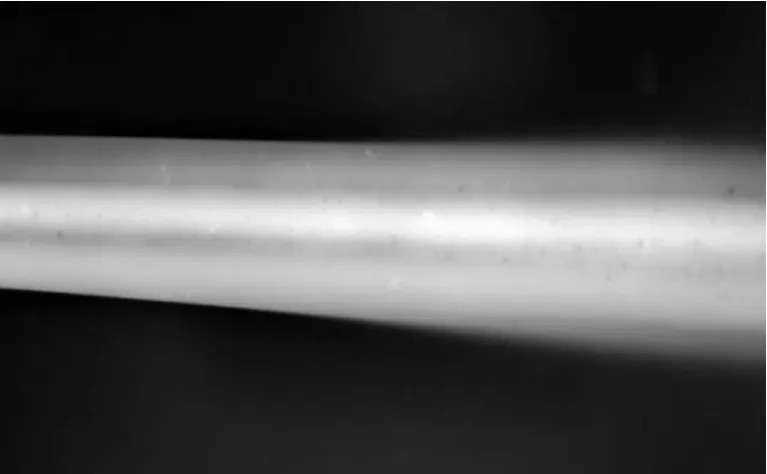

试板焊缝X射线探伤结果如图4所示,在焊缝中部及焊缝外围出现了较多气孔。钢材料焊接时产生的气孔多为氢气孔和CO气孔。氢气孔是周围空气中的水气、母材或焊材上的油污、铁锈中结晶水等在焊接时分解成氢,在高温下氢能大量溶解于液态金属中,而冷却时氢在金属中的溶解度急剧下降,导致在熔池中析出氢气孔;CO气孔的产生是因为焊接时发生冶金反应:[C]+[O]=CO、[FeO]+[C]=CO+[Fe]。304L不锈钢含碳量低,发生上述冶金反应较少,一般不会产生CO气孔[8],故气孔应为氢气孔。

图3 焊接系统Fig.3 Welding system

焊丝及试板焊接前均经过严格的清洗工序,因此可以排除母材或焊材上存有的油污等不洁原因导致氢气孔。故推测气孔产生的原因可能是周围空气中存在的水气在焊接时产生氢,在熔池凝固过程中,氢气来不及逸出而残留在焊缝中,成为气孔。另一方面,焊接电流190 A时熔滴的过渡形式为短路过渡,电弧不稳定,在短路过程结束时可能造成电弧紊乱,使周围气体卷入电弧而产生气孔,并且此时焊接过程中有较大的飞溅,焊接条件较差。

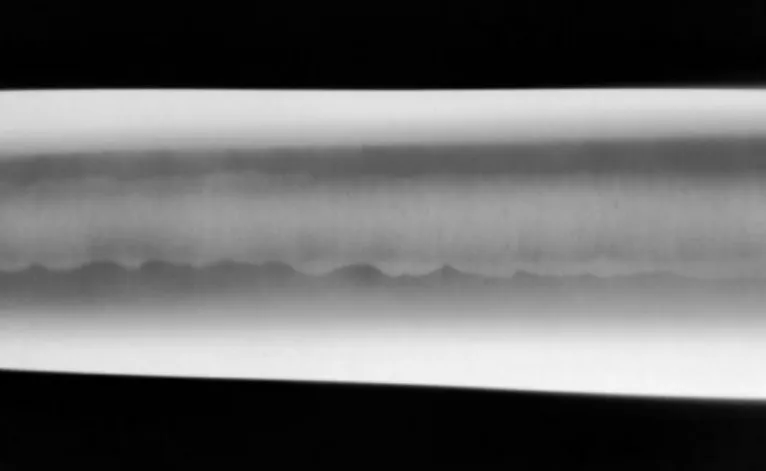

焊接电流270 A时试板焊缝X射线探伤结果如图5所示,焊接参数如表3所示。当焊接电流增加到270 A时,熔滴过渡形式从短路过渡转变为射流过渡,熔滴呈喷射状态过渡至熔池。此时电弧稳定,基本无飞溅;同时由于增大了焊接电流,增加了热输入量,延长了熔池存在的时间,有利于气体逸出,因此焊缝中无气孔。但是氦气的加入使得电弧温度提高,热输入量进一步加大,故焊缝出现部分咬边现象,咬边将减少母材的有效截面积,在咬边处还可能引起应力集中,故焊缝质量无法满足产品要求。

图4 焊缝X射线探伤结果(电流190 A)Fig.4 Result of X-ray inspection(The current is 190 A)

图5 焊缝X射线探伤结果(电流270 A)Fig.5 Result of X-ray inspection(The current is 270 A)

表3 焊接工艺参数Table 3 Welding parameters

平均电流240 A(脉冲电流)时试板焊缝X射线探伤结果如图6所示,焊接参数如表4所示。当焊接电流加入脉冲后,可以降低射流过渡的临界电流。即在平均电流为240 A时能产生稳定的射流过渡电弧,实现低平均电流下达到稳定的射流过渡状态。一方面,低平均电流使得焊接周期内热输入量有所减小,避免焊缝出现咬边现象;另一方面,高峰值电流在焊接过程中产生的热量保证熔池有足够的时间逸出气体,保证焊缝中没有气孔。从X射线探伤结果可知,焊缝质量满足ISO 5817-2003 B级标准要求,整个焊接过程中基本无飞溅,焊接劳动条件良好。

3 结论

(1)采用氩-氦混合气体以短路过渡形式焊接304L不锈钢时,电弧不稳定,飞溅较大,容易产生气孔缺欠,气孔种类应为氢气孔。

图6 焊缝X射线探伤结果(平均电流240 A)Fig.6 Result of X-ray inspection(The average current of 240 A)

表4 焊接工艺参数Table 4 Welding parameters

(2)当采用射流过渡形式焊接304L不锈钢时电弧较稳定,无气孔。但由于氦气的加入导致出现咬边现象。

(3)以 φ(Ar)78%+φ(He)20%+φ(CO2)2%混合气体为保护气体,采用平均电流240 A的脉冲电流焊接304L不锈钢可以获得满足ISO 5817-2003 B级标准要求的焊缝质量。