电弧与机械加工集成的增/减材复合成型系统的研发

陈森昌,张李超 ,史玉升 ,张 平,王红云,贾和平

(1.广东技术师范学院,广东 广州 510665;2.华中科技大学,湖北 武汉 430074;3.江苏九钰三维技术有限公司,江苏昆山215300)

0 前言

用增材制造方法直接成型金属材料功能零件是当今研究的一大热点[1],其研究主要集中在SLM方法[2],该方法优点突出[3],但成本高、效率低[4-5],目前只有航空航天、军工领域有少量应用[6-8]。弧焊增材制造是一种低成本成型金属零件的方法[9-10],其成型速度快,但成型件的精度低[11-12],一些研究者尝试将弧焊成型与机械加工结合,开发试验装置[12],并利用这些装置进行材料、工艺研究[13-15]。本研究将弧焊增材与加工中心的减材集成在一台设备上,开发出既能满足低成本、快速制造,又可以保证零件高精度的增/减材复合成型系统,为一般工业企业运用增材技术提供了一种新的选择。

1 增/减材复合成型系统的体系设计

增/减材复合成型系统需要增材和减材2套机构,为减少重复结构,将增材和减材机构中的共有部分独立出来集成一套,以供增材和减材需求时使用。共用机构包括运动机构和数控系统,构成了系统加工运动的执行部分,加上设备的机架、刀具库等机械机构,组成了设备的基础部分。

增材部分:以电弧焊接方法作为增材手段,增材控制部分根据切片软件生成好的成型路径规划,指挥、协调数控系统、焊接电源和送丝机构,控制电弧按照预定运动轨迹完成堆焊任务,从而达到增材的目的。

减材部分:减材部分由常用的加工中心控制与进给机构组成,接受主控制器的信息,运动机构、数控系统和进给机构配合,完成机械加工减材的任务。

换刀机构:利用加工中心成熟的换刀机构开展换刀功能;在控制上将焊炬设置在一个专用框架上,将焊炬定义为一个指定的刀具,主控制器发出特定指令,由换刀机构像换切削刀具一样进行更换。

辅助设备:由加工中心的辅助设备和焊接系统的辅助设备组成,提供支持、服务等工作。

主控部分:是设备的主控制和信息交流部分,读取切片信息,设置参数,然后将指令发送给相应机构去执行。

增/减材复合成型系统结构示意如图1所示。其硬件系统由主控部分、增材机构、减材机构、换刀机构、设备基础部分和辅助机构6部分组成。

2 增/减材复合成型系统的组成

2.1 弧焊增材系统的选择

图1 增/减材复合成型系统结构示意

选取原则为成型效率高、应用范围宽。从成型效率出发,应选择连续自动电弧焊,满足该要求的有钨极氩弧焊和熔化极气体保护焊,由于不需要更换或修理钨电极,熔化极气体保护焊的效率更高;从应用范围考虑,为了使得增材部分具有成型复杂形状、修复报废零件及其适应多种材料的广泛能力,选用奥地利Fronius公司具有CMT Advanced功能的焊接电源[12]。该电源的特点是在短路过渡时,控制系统自动检测到短路信号,迅速将焊接电流降低至很小值,电弧几乎熄灭,同时控制焊丝回抽,利用惯性使熔滴脱离焊丝端头,完成熔滴过渡,避免了普通短路过渡方式易引起的飞溅。该电源可广泛应用于各种不锈钢、低中高碳合金钢、铝合金、铜合金、铸铁等材料的堆焊成型。

该系统由交流380 V供电;焊接电流范围为3~400A;焊接电源质量为35.2kg;与电源配套的送丝机构选择配备6种焊丝直径(0.8 mm,1.0 mm,1.2 mm,1.6 mm,1.8 mm和2.0 mm),以适应各种成型和修复加工的需要。

2.2 设备基础部分和减材加工部分

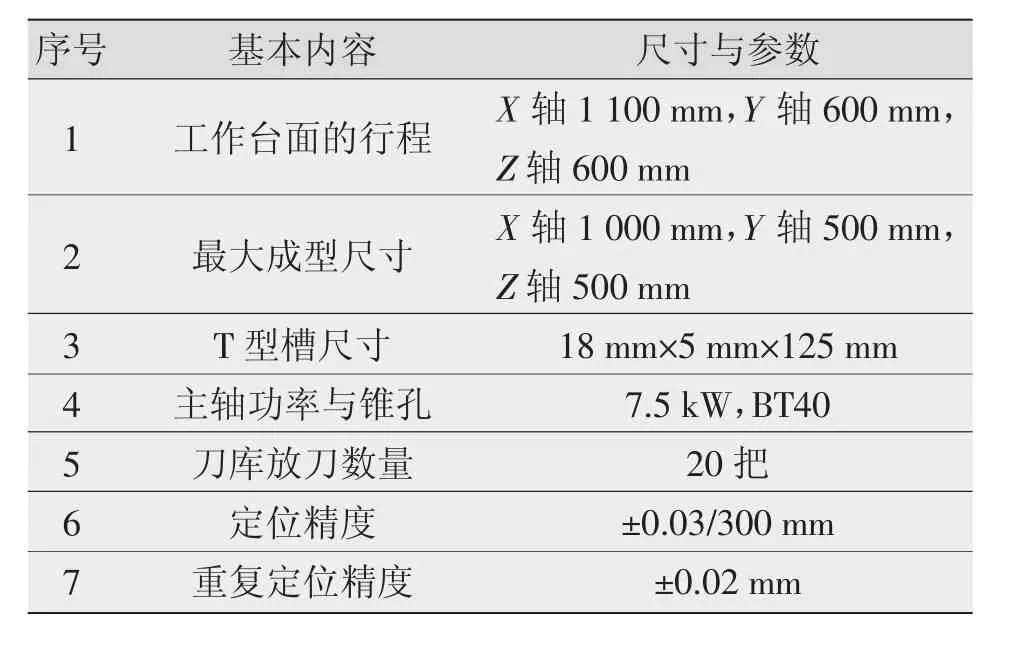

这两部分相加即为常用的加工中心,选用功能较全的立式数控加工机床结构。将铣削、钻削、攻螺纹等功能集中在一起,使其具有多种机械加工手段。加工中心设置有刀库,存放刀具20把。该部分的主要尺寸和参数如表1所示。

2.3 自动换刀机构

为使设备可更换焊炬,设计一矩形支架在动力头与刀库相对的另外一侧,将焊炬固定在其上。将支架和焊炬作为一个单独刀具,在加工过程中,由程序自动选用和更换焊炬或者任何一把刀具进行预定加工。其结构如图2所示。

2.4 主控制部分

选用工控机,其配置为Intel双核E5300,250G硬盘,1G RAM,17”液晶显示器。工作过程为:读入切片好的数据信息,设置好加工参数,选择“开始”,则系统开始自动工作。工作流程如图3所示。

表1 加工中心机械部分主要尺寸和参数

图2 刀具库(左侧)、动力头(中间)和焊炬支架(右侧)照片

图3 增/减材复合成型系统工作流程

2.5 辅助机构

加工中心的辅助设备有冷却机构、润滑机构、排屑机构和液压机构,焊接系统的辅助设备有供气系统和冷却系统,为各自的主系统提供保障和支持。

增/减材复合成型系统的外观照片如图4所示。

图4 增/减材复合成型系统的外观照片

3 增/减材复合成型系统的应用

为验证开发系统的性能,利用增/减材复合成型系统进行形状成形和报废零件的修复。

3.1 金属零件的直接成型

在Q235低碳钢钢板上,选用直径φ1.2 mm的H08Mn2SiA焊丝,用增/减材复合成型系统成型出的空心“工”字状样件(见图5),其优化的成型工艺参数为:送丝速度3.9 m/min,焊速0.006 m/min,电流136A,电压 14.2V,层间温度 50~70℃,氩气保护,气体流量15 L/min,成型样件的硬度为189~215 HV,略高于基材板Q235的硬度。成型件设计尺寸为65 mm×35 mm×20 mm,由于是规则形状,增材一次成型后,再用铣削加工。

图5 增/减材复合成型系统制作的样件

3.2 报废零件的修复

用增/减材复合成型系统修复发动机缸盖零件。缸盖为铝硅合金,压铸成型,使用中一角损坏。经过试验,修复材料选用直径φ1.0 mm的5356铝合金焊丝,优化后的工艺参数为:焊接模式为CMT,电流109A,电压10.1V,焊接速度0.0045m/min,送丝速度8 m/min,焊丝干伸长14 mm,保护气为纯氩气,保护气流量20 L/min,堆焊层厚2 mm。堆积成型的最大尺寸为92 mm×35 mm,加工后壁厚10 mm;修复加工方法为:先堆积成型,然后用铣削加工出表面,再加工横向孔和垂直方向的螺纹孔。由于该零件是压铸件,一次快速铣削可满足表面粗糙度要求,横向孔和螺纹孔则需要精加工。修复后的发动机缸盖照片如图6所示。

图6 修复的发动机缸体零件照片

4 结论

(1)研发了增/减材复合成型加工设备。开发工控机为主的控制系统;将运动机构和数控系统集成来执行增材、减材加工的运动轨迹;将焊炬设置为一把刀具,由换刀系统更换;选用具有CMT功能的电源设备和具有多种焊丝直径的送丝机构;整台设备由主控部分、增材部分、减材部分、换刀机构、设备基础部分和辅助机构6部分组成。

(2)增/减材复合成型能力。通过加工样件和修复报废零件,研发的增/减材设备具有复合加工能力,可以满足广泛的要求。